电容式MEMS 加速度传感器在气囊系统中的应用

2015-03-30殷苏民李正阳汪伟力张建明

殷苏民,李正阳,万 翔,汪伟力,张建明

(江苏大学 机械工程学院,江苏 镇江212013)

0 引 言

随着汽车技术的快速发展,汽车安全气囊已广泛应用在各类汽车上。安全气囊系统作为汽车被动安全的核心,其性能要求越来过高,主要通过改进传感器和升级安全气囊诊断模块(supplemental restraint system diagnostic module,SDM)来满足需求[1]。目前很多汽车生产厂家主要使用集成于控制器中的中央传感器作为唯一检测碰撞信号的设计方案,这种设计往往由于碰撞时,信号发生减弱、延时甚至丢失,从而导致控制器不能快速精确地对碰撞做出判断。

本文使用基于微机电系统(micro-electro-mechanical systems,MEMS)的加速度传感器对碰撞加速度进行采集,并通过专有集成电路对信号进行处理,利用SPI 总线技术实现与安全气囊控制器通信[2]。该方案能够实现实时的单向数据传输功能,将外围加速度传感器采集到的数据实时传递到控制单元,使其能快速准确地对数据进行运算,对碰撞做出正确的判断。

1 加速度传感器

1.1 差动电容式加速度传感器结构

电容式加速度传感器是利用电容原理,将被测加速度转换成电容的变化来进行加速度测量[3]。电容式加速度传感器的特点是静态电容较大、温度漂移系数小、线性度高、微结构牢固可靠、灵敏度高。但由于电容小,约1 pF,信号处理电路与传感器必须集成在同一芯片上,这样可以直接将调节信号作为输出信号[4]。

图1 为差动电容加速度传感器结构原理图。加速度传感器在芯片上虚挂一个可动部分,并通过4 个弯曲梁A 与芯片固定,弯曲梁长200 μm,宽2 μm,它被置于一叉指形状的单元结构槽内,叉指结构的中间部分即为加速度传感器的可动部分B。该部分质量小于0.1 μg。在一个完整的外围加速度传感器系统中,由42 个这样的叉指型结构组成,形成了由C1 和C2 组成的差动电容加速度传感器[5]。

图1 加速度传感器原理图Fig 1 Principle diagram of acceleration sensor

1.2 差动电容式加速度传感器原理

在发生碰撞时,如图1,由惯性力使可动极板发生移动Δδ,从而C2的间隙变为δ0-Δδ,C1的间隙变为δ0+Δδ,根据电容差动原理有[5]

差动工作电容输出为

线性度为

灵敏度为

因此,线性度和灵敏度均得到了改善,再通过外围信号调理电路处理,可以将加速度转换为电容变化量,并实现线性表示。

1.3 专有集成电路系统

专有集成电路(ASIC)是传感器与微处理器之间的一个接口电路,功能是将加速度传感器输出的模拟信号进行处理并转换为数字信号后,通过总线传送到控制器。由于差动电容式加速度传感器的特性所致,使其必须与ASIC 一起封装在防水的壳体内,用叠加的方法将弹簧—质量系统放在硅晶片表面。如图2,ASIC 需要将传感器输出的电信号进行放大、滤波以及A/D 转换并输送到安全气囊控制单元进行逻辑运算。ASIC 还包括传感器偏差的补偿电路和启动时的自诊断[6]。

2 系统设计

2.1 系统概述

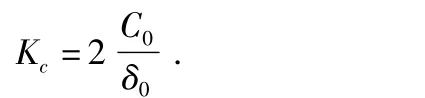

图2 外围加速度传感器系统图Fig 2 System diagram of peripheral acceleration sensor

本系统设计4 只外围加速度传感器,包括2 只前碰加速度传感器(UFS)、2 只侧碰加速度传感器(PAS)。其中,UFS 主要用来用来增强发生正面碰撞时加速度的检测,而PAS 主要用来增强发生侧面碰撞时加速度的检测。再加上集成于SDM(安全气囊诊断模块)的x/y 轴中央传感器,总共有6 只传感器。当这些传感器接收到信号时,就会将数据传输到SDM,ECU 就会根据接收到的数据进行相应的运算,当达到起爆条件时,就会对点火回路中需要点爆的回路发出点火指令,此时相应的气袋就会被点爆,整个过程仅仅需要100 多毫秒的时间。另外,当发生碰撞后,SDM 模块的输出端还会发出碰撞指令,车辆会进行自动熄火、打开门锁等操作[6]。

2.2 系统结构

外围加速度传感器与安全气囊诊断模块的安装如图3。UFS 分别安装于前侧防碰横梁与纵梁的两侧交汇处;PAS 分别安装于汽车两侧B 柱下端;SDM 则安装于汽车正中央,一般位于变速箱挡杆下方,并与底盘紧固。

图3 系统安装图Fig 3 Installation diagram of system

2.3 通信设计

2.3.1 PSI5

外围加速度传感器接口标准主要有分布系统接口(distributed system interface,DSI)和外围传感器接口(peripheral sensor interface 5,PSI5)两种。PSI5 是一种开放标准的传感器接口,根据其通信协议的技术特性和低成本等特点,本文设计采用V2.0 版PSI5 标准。

2.3.2 通信原理

PSI5 接收器通过点对点的方式,可以同时实现与多个外围加速度传感器相连。采用电流调制法,通过双线将数据传递到PSI5 接收器。PSI5 接收端给传感器提供稳定电压,同时检测电流情况。当电流值接近传感器静态电流时,逻辑信号为‘低’;当电流值高出静态电流约20 mA 时,逻辑信号为‘高’。PSI5 采用Manchester 式编码,即在发送的每一位中部有一个电流的上升沿代表逻辑‘0’;有一个下降沿代表逻辑‘1’。然后PSI5 接收器再将数据通过串行外围接口(serial peripheral interface,SPI)总线传送到控制单元[7]。

本系统采用双线通信,并对传感器供电;同步获取传感器数据;数据长度可变(可变范围10 ~28 位),Manchester式编码通信速度125 kbps。外围加速度传感器采用ADXL50 芯片,中央加速度传感器采用SMA560 双轴传感器,其测量范围±50gn。串口控制单元采用VP05028X 芯片通过PSI5 协议与加速度传感器连接。控制单元再通过SPI 总线将数据传送到采用TMS 470 为芯片的中央控制单元进行逻辑运算,如图4 所示。

图4 系统电路图Fig 4 System circuit diagram

2.4 系统模拟

研究撞车时乘员安全有关的车辆结构变形和零部件强度与结构变形问题,现在通常采用非线性大变形有限元方法。

目前现有的仿真软件根据其建模方法和功能不同分为两类:一类是采用显式有限元理论建模,研究撞车时乘员安全有关的车辆结构变形和零部件强度与结构变形问题。以美国LS-DYNA3D 和法国PAM-CRASH 软件为代表;另一类采用多刚体系统动力学理论建模,主要用来模拟碰撞事故中乘员的运动状况,乘员与周围的相互作用,有美国CAL3D 和荷兰MADYMO 软件[7]。

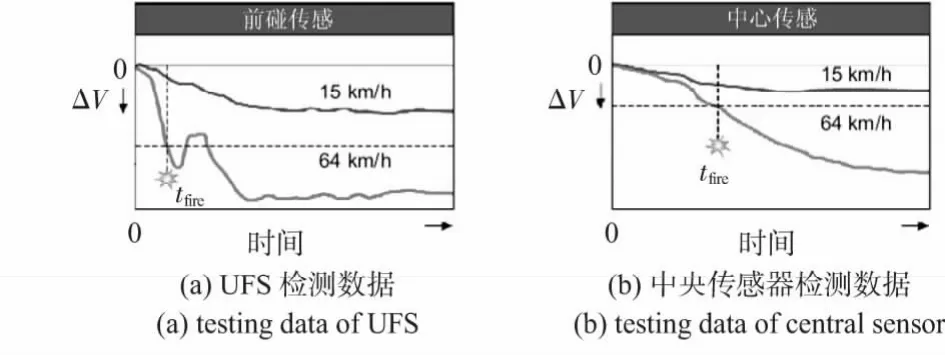

通过模拟碰撞试验,由计算机分别获取以15,64 km/h的速度发生正面碰撞时,UFS 和中央传感器检测到的加速度。由图5 可以看出:根据UFS 的检测数据发出点火指令的时间早于根据中央传感器的数据而发出点火指令的时间。通过分析可以知道,由于UFS 通过MEMS 原理直接检测碰撞时产生的加速度,而中央传感器位于汽车中央,当发生碰撞时,加速度要通过前横梁、纵梁、底盘才能传递到中央传感器,并且由于偏置碰撞、角度碰撞、前机舱溃缩以及非刚性传递等因素的影响,检测加速度被减弱。因此,外围加速度传感器检测到的数据更加精确,并能使控制单元更早地发出点火指令。

图5 模拟实验数据拟合图Fig 5 Fitting figure of simulation experimental data

3 碰撞实测

对于起亚HM 车型碰撞试车,通过OBD 接口,实现电脑与SDM 模块的连接通信。利用Windiag 软件读取存储于SDM 模块EEPROM 中的碰撞数据。可以读取到连续50 组两侧前碰传感器数据、连续100 组两侧外围加速度传感器数据和连续220 组X/Y 轴中央传感器数据。得到的数值为1 ms 间隔的十六进制值。将二位十六进制值转换成十进制值得到0 ~255 范围的值。假设十进制数为X,加速度为g(gn)。

对于前碰传感器,其运算如下:

1)当X >128 时,g=2×(256-X);

2)当X≤128 时,g=-2X。

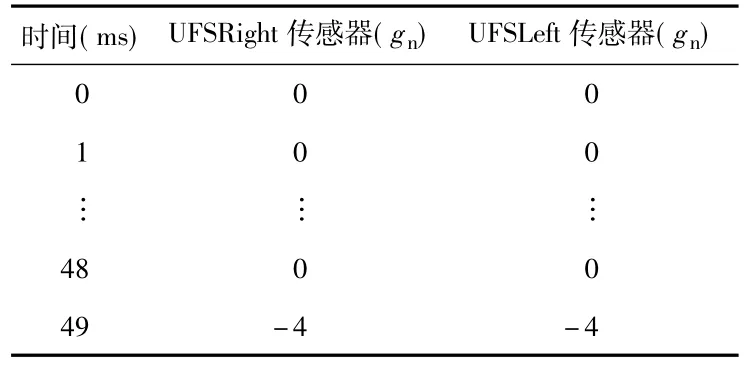

可以分别得到两侧前碰加速度传感器所检测到的加速度值,如表1。

表1 前碰传感器测试数据表Tab 1 Table of UFS testing data

对于X/Y 轴中央传感器,其运算如下:

1)当X >128 时,g=2×(256-X);

2)当X≤128 时,g=-2X。

可以分别得到两侧外围加速度传感器所检测到的加速度值,如表2。

对于前碰传感器,其运算如下:

1)当X >128 时,g=0.8×(256-X),并取整;

2)当X≤128 时,g=-0.8X,并取整。

可以分别得到X/Y 轴中央传感器所检测到的加速度值,如表3。

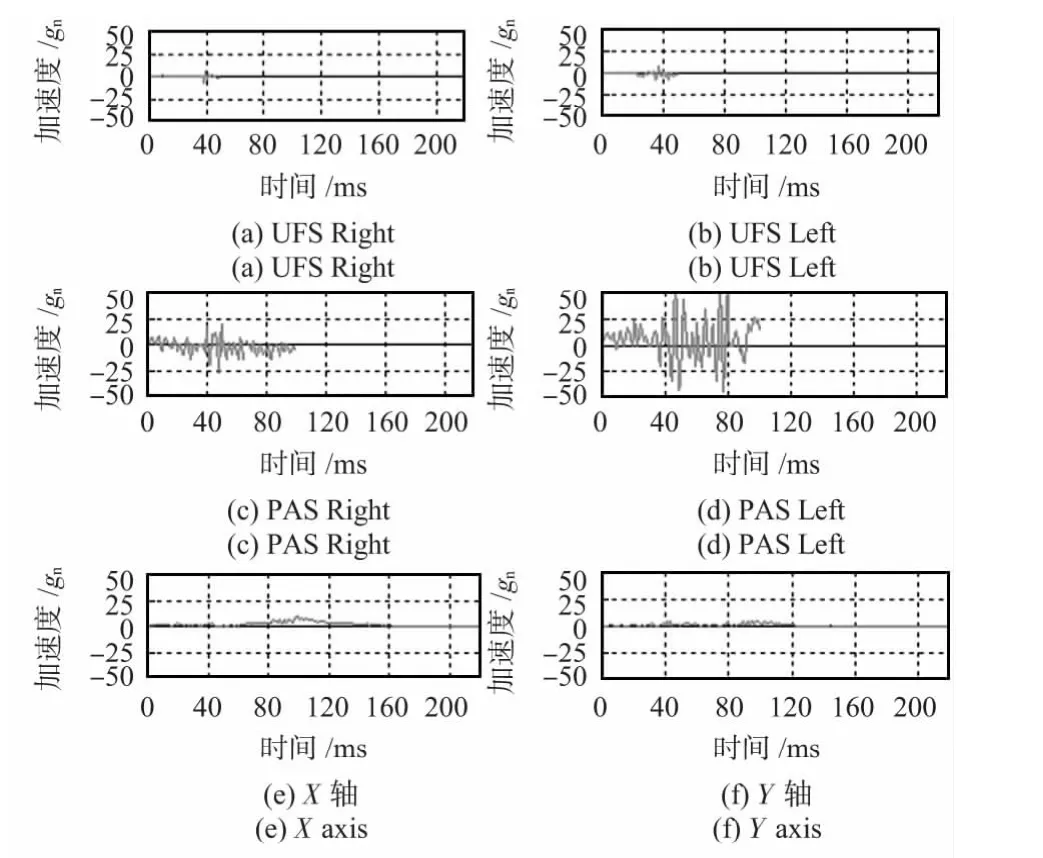

将表1、表2、表3 中6 只加速度传感器检测到的加速度值拟合成如图6 所示的加速度曲线图。

通过对图6的数据分析,可以清楚地看到左右两侧的外围加速度传感器检测到持续的剧烈碰撞加速度,可以判定该生发生了侧碰;中央加速度传感器与外围传感器均采集到连续的碰撞信号,但加速度曲线波形平缓,可以判定在碰撞过程中,加速度在传递过程中发生了减弱,因此,通过加入外围加速度传感器可以提高其精度和准确度。

表2 侧碰传感器测试数据表Tab 2 Table of PAS testing data

表3 X/Y 轴传感器测试数据表Tab 3 Table of X/Y axis sensor testing data

4 结束语

本文针对安全气囊,通过设计一种基于MEMS 的外围加速度传感器,实现了安全气囊系统性能的提升。通过试验模拟和对实际碰撞数据结果的分析,证明了其能增强安全气囊对碰撞类型的识别,而且更重要的是能大大提早安全气囊发出点火指令的时间。本系统结构简单,可靠性强,使其能够在汽车安全气囊系统中得到广泛应用,满足现代汽车发展对安全性的要求。

图6 碰撞数据拟合图Fig 6 Fitting diagram of collision datas

[1] 贺展开,龚晓艳.汽车传感器的检测[M].2 版.北京:机械工业出版社,2011:175-176.

[2] 张海涛,阎贵平.MEMS 加速度传感器的原理及分析[J].电子工艺技术,2003,24(6):1-2.

[3] 肖 鹏.基于MEMS 技术的差分电容式加速度微传感器的研究和设计[D].西安:西安电子科技大学,2006:26-36.

[4] 王小鑫.差动电容式加速度传感器测量系统的研究与应用[D].西安:西安科技大学,2012:7-10.

[5] 石庚辰.微机械加速度传感器及应用[J].测控技术,2003,22(3):2-3.

[6] 文洪奎.汽车安全气囊控制单元的设计与实现[D].上海:上海交通大学,2011:19-21.

[7] 何 文.汽车安全气囊工作过程计算机仿真理论与实验验证技术研究[D].长沙:湖南大学,2002:15-16.