直接还原焙烧—弱磁选回收河南某金冶炼渣中铁

2015-03-28冯安生刘红召高照国

王 威 柳 林,3 冯安生 刘红召 高照国

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州450006;2.河南省黄金资源综合利用重点实验室,河南 郑州450006;3.中国地质科学院研究生院,北京100037)

2014 年,我国黄金产量超过450 t,连续8 a 成为世界第一产金大国。随着黄金产量的增加,黄金冶炼渣(金精粉经酸化焙烧、焙砂酸浸、酸浸渣氰化浸出金银后得到的尾渣)量也急剧增加[1]。由于黄金冶炼渣具有矿物嵌布粒度极细、泥化现象严重、矿物组成复杂等特点,处理成本较高,因而大多因未能有效回收利用而直接堆存。此外,黄金冶炼渣中还含有一定量的残余药剂,对周边环境造成了严重污染。

黄金冶炼渣中除残留一部分未被氰化浸出的金外,还含有一定量的铁,具有较高的综合回收价值。近年来,我国针对黄金冶炼渣中铁的综合回收进行了大量研究,取得了许多有价值的成果。尚军刚等[2]采用高酸浸出—浸出渣氰化工艺处理氰化尾渣,得到铁浸出率为93. 33%、金、银回收率分别达90% 和76.92%的良好指标。王安理等[3]对灵宝金源公司黄金冶炼渣进行磁化焙烧—磁选选铁试验研究,以烟煤为还原剂在750 ℃下焙烧60 min、焙烧产品磨矿后经3 段弱磁选,得到铁品位为55.32%、回收率为90.09%的铁精矿。张亚莉等[4]对高铝硅氰化渣中铁进行回收研究,采用添加复合添加剂焙烧—水浸—磁选工艺对高铝硅氰化渣进行杂质与铁的分离,最终可获得铁品位为57.11%、回收率为72.58%的铁精矿。马红周[5]、尚德兴[6]、雷占昌等[7]均对磁化焙烧回收黄金冶炼渣中铁进行了研究,都取得了较优的试验结果。本研究采用直接还原焙烧—弱磁选工艺对河南某黄金冶炼渣中铁进行综合回收研究,考察焙烧温度、还原剂加入量、氧化钙加入量、焙烧时间、磨矿细度、弱磁选磁场强度等对选别指标的影响。

1 试验原料

1.1 黄金冶炼渣

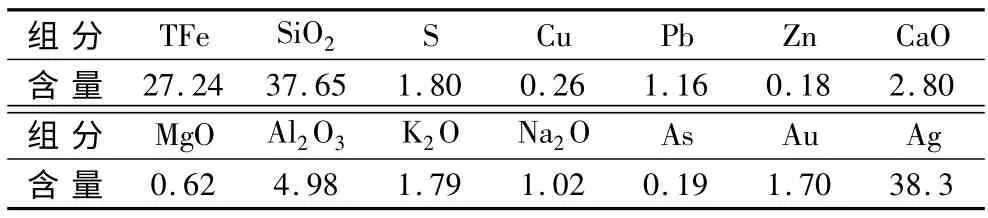

试验所用黄金冶炼渣取自河南某黄金冶炼厂,呈红色,粉状。该黄金冶炼渣中的铁主要以赤铁矿的形式存在,赤铁矿嵌布粒度很细,一般仅有几微米,多呈蜂窝状集合体形态产出,赤铁矿集合体中多充填有一定量的硬石膏和滑石等新生矿物,部分赤铁矿被石英等脉石矿物包裹。试样化学多元素分析结果见表1。

表1 冶炼渣化学多元素分析结果Table 1 Chemical analysis results of the smellting slag %

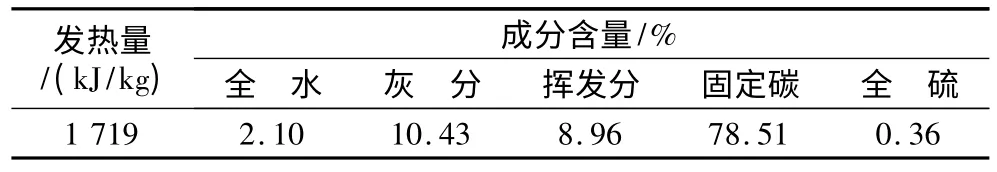

1.2 还原剂

采用山西省某焦煤为还原剂,使用前先经过干燥、混匀、磨细至-0.25 mm 占80%,其工业分析结果见表2。

表2 焦煤的工业分析结果Table 2 The coal test results of coking coal

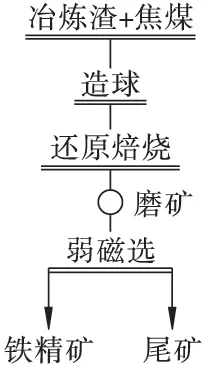

2 试验方法

将粒度为-0.025 mm 占75%的黄金冶炼渣与焦煤按一定比例混合均匀,采用50 cm 圆盘制粒机制成直径约为10 mm 的球团,然后在101 -3AB 型电热鼓风干燥箱中于95 ℃下烘干。待DC -B15/26 马弗炉升至设定温度后,取50 g 烘干后球团放入容积为100 mL 的石墨坩埚中,将石墨坩埚放入马弗炉中在一定温度下进行焙烧。焙烧产品取出经水淬处理后放入电热鼓风干燥箱于95 ℃下烘干,用XMB -70 型三辊四筒棒磨机(滚筒容积500 mL,磨矿介质为7 根50 mm×75 mm 不锈钢棒)进行磨矿后采用XCGS -50 型磁选管进行弱磁选。具体试验流程如图1 所示。

3 试验结果与讨论

3.1 焙烧温度对精矿指标的影响

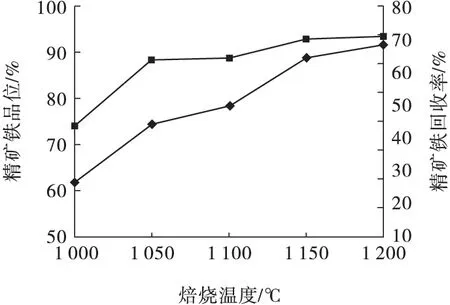

固定还原剂加入量为13%(指还原剂与冶炼渣的质量比)、焙烧时间为60 min、焙烧产品磨细至-0.045 mm占70%、弱磁选磁场强度为88 kA/m,考察焙烧温度对精矿指标的影响,结果如图2 所示。

图1 试验流程Fig.1 The experiments flowsheet

图2 焙烧温度对精矿指标的影响Fig.2 The effect of roasting temperature on the iron index

由图2 可知,精矿铁品位和铁回收率均随温度升高逐渐提高;当温度升高到1 150 ℃后,铁品位依然有较大幅度提高,但铁回收率基本不再增加。试验过程发现,当焙烧温度超过1 150 ℃后,焙烧样出现熔融现象。综合考虑,选择焙烧温度为1 150 ℃。

3.2 还原剂加入量对精矿指标的影响

固定焙烧温度为1 150 ℃、焙烧时间为60 min、焙烧产品磨细至 -0.045 mm占70%、弱磁选磁场强度为88 kA/m,考察还原剂加入量对精矿指标的影响,结果如图3 所示。

图3 还原剂加入量对精矿指标的影响Fig.3 Effect of coking coal addition on the iron index

由图3 可以看出:精矿铁回收率随还原剂加入量的增加先提高后降低,当还原剂加入量为15%时,铁回收率达到最大值;精矿铁品位随还原剂加入量的增加先缓慢提高后降低。在一定量范围内,还原剂加入量的增加有利于还原气氛的增强,促进黄金冶炼渣中Fe2O3的还原,从而提高精矿铁品位,而当还原剂超过一定量时,随还原剂引入的杂质会在焙烧过程中与还原铁颗粒相互包裹,导致精矿铁品位下降。综合考虑,选择还原剂加入量为冶炼渣质量的15%。

3.3 焙烧时间对精矿指标的影响

固定焙烧温度为1 150 ℃、还原剂加入量为15%、焙烧产品磨细至-0.045 mm 占70%、弱磁选磁场强度为88 kA/m,考察焙烧时间对精矿指标的影响,结果如图4 所示。

图4 焙烧时间对精矿指标的影响Fig.4 Effect of roasting time on the iron index

由图4 可以看出:精矿铁品位随着焙烧时间的延长逐渐提高,提高幅度逐渐变小;精矿铁回收率随焙烧时间的延长呈先降低后小幅提高的趋势。焙烧时间太短,经还原生成的微细铁颗粒难以与非磁性杂质分离[8-10],影响精矿铁品位。因此,选择焙烧时间为80 min。

3.4 磨矿细度对精矿指标的影响

固定焙烧温度为1 150 ℃、焙烧时间为80 min、还原剂加入量为15%、弱磁选磁场强度为88 kA/m,考察磨矿细度对精矿指标的影响,结果如图5 所示。

图5 磨矿细度对精矿指标的影响Fig.5 Effect of grinding fineness on the iron index

由图5 可以看出,随着磨矿细度的提高,精矿铁品位逐渐提高,铁回收率逐渐降低。综合考虑,选择磨矿细度为-0.045 mm 占75%。

3.5 磁场强度对精矿指标的影响

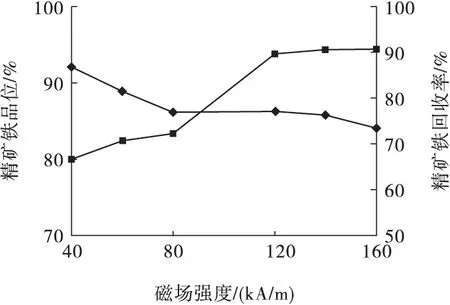

固定焙烧温度为1 150 ℃、焙烧时间为80 min、还原剂加入量为15%、焙烧产品磨细至-0.045 mm占75%,考察磁场强度对精矿指标的影响,结果如图6 所示。

图6 磁场强度对精矿指标的影响Fig.6 Effect of magnetic field intensity on the iron index

从图6 可以看出,精矿铁品位随着磁场强度提高呈下降趋势,而铁回收率随着磁场强度提高呈上升趋势。综合考虑,选择磁场强度为60 kA/m,此时可以得到铁品位为90.3%、回收率为75.6%的铁精矿。

3.6 氧化钙加入量对精矿指标的影响

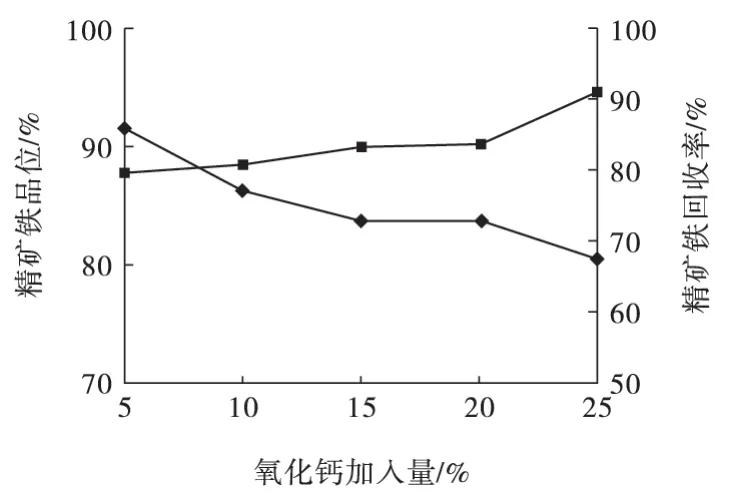

铁矿物在还原过程中与冶炼渣中的SiO2发生反应生成2FeO·SiO2,会造成铁的损失。张亚莉等[11]在进行铁氰化渣磁化焙烧过程中铁化合物反应行为的热力学研究时指出,在焙烧过程中加入一定量的氧化钙可以提高铁的回收率。刘红召等[10]采用直接还原—磁选工艺对七宝山铁尾矿中铁进行综合回收,结果表明,在焙烧过程中添加氧化钙助剂可以提高铁的回收率。为此,进行了氧化钙加入量试验。

固定焙烧温度为1 150 ℃、焙烧时间为80 min、还原剂加入量为15%、焙烧产品磨细至-0.045 mm占75%、弱磁选磁场强度为60 kA/m,考察氧化钙加入量(指氧化钙与冶炼渣的质量比)对精矿指标的影响,结果如图7 所示。

图7 氧化钙加入量对精矿指标的影响Fig.7 Effect of calcium oxide addition on the iron index

从图7 可以看出,精矿铁品位随氧化钙加入量增加逐渐降低,而铁回收率逐渐提高。综合考虑,选择氧化钙加入量为5%,此时可以得到铁品位为91.4%、铁回收率为79.5%的铁精矿。

4 结 论

(1)河南某黄金冶炼渣铁品位为27.24%,铁主要以赤铁矿形式存在。赤铁矿嵌布粒度微细,多呈蜂窝状集合体形态产出,赤铁矿集合体中充填有一定量的硬石膏和滑石,部分赤铁矿被石英等脉石矿物包裹。

(2)在还原剂焦煤加入量为15%、氧化钙加入量为5%、焙烧温度为1 150 ℃、焙烧时间为80 min、焙烧产品磨细至-0.045 mm 占75%、弱磁选磁场强度为60 kA/m 时,可以获得铁品位为91.4%、回收率为79.5%的铁精矿,实现了该黄金冶炼渣中铁的高效回收。

[1] 南君芳,李林波,杨志祥. 金精矿焙烧预处理冶炼技术[M]. 北京:冶金工业出版社,2010.

Nan Junfang,Li Linbo,Yang Zhixiang.Smelting Technology of Gold Concentrate Roasting[M]. Beijing:Metallurgical Industry Press,2010.

[2] 尚军刚,李林波,刘佰龙. 高酸浸出处理氰化尾渣的实验研究[J].金属材料与冶金工程,2012,40 (1):30-32.

Shang Jungang,Li Linbo,Liu Bailong. Experiments on cyanide tailing by superacid leaching[J].Metal Materials and Metallurgy Engineering,2012,40 (1):30-32.

[3] 王安理,李建政.黄金冶炼渣磁化焙烧选铁试验研究[J]. 矿产保护与利用,2014(1):49-53.

Wang Anli,Li Jianzheng.Recovery of iron from gold smelting slag by magnetic roasting and separation[J].Conservation and Utilization of Mineral Resources,2014(1):49-53.

[4] 张亚莉,李怀梅,于先进,等. 高铝硅氰化渣中铁回收工艺[J].中南大学学报:自然科学版,2012,43(1):46-53.

Zhang Yali,Li Huaimei,Yu Xianjin,et al. Process of Fe extraction from high-aluminum and silicon cyanide tailings[J].Journal of Central South University:Science and Technology,2012,43(1):46-53.

[5] 马红周,杨志祥,郭运生,等. 焙烧氰化尾渣中氧化铁的磁化焙烧研究[J].稀有金属,2012,36(3):507-510.

Ma Hongzhou,Yang Zhixiang,Guo Yunsheng,et al. Magnetization roasting of Fe2O3in tailings of roasting-cyaniding process[J]. Chinese Journal of Rare Metals,2012,36(3):507-510.

[6] 尚德兴,陈芳芳,张亦飞,等. 还原焙烧—磁选回收黄金冶炼渣中铁的试验研究[J].矿冶工程,2011,31(5):35-38.

Shang Dexing,Chen Fangfang,Zhang Yifei,et al. Recovery of iron from gold-cyanide residue by reduction roasting and magnetic separation[J]. Mining and Metallurgical Engineering,2011,31(5):35-38.

[7] 雷占昌,祁之军,范志平.某黄金冶炼尾渣中铁回收试验[J].现代矿业,2012(7):90-91.

Lei Zhanchang,Qi Zhijin,Fan Zhiping.Iron recovery test from a gold smelting slag[J].Modern Mining,2012(7):90-91.

[8] 鞠会霞,孙体昌,赵贵军.鲁南矿业公司铁尾矿深度还原—磁选提铁试验[J].金属矿山,2015(8):169-172.

Ju Huixia,Sun Tichang,Zhao Guijun. Iron recovery by deep reduction-magnetic separation of tailings from Lunan Mining Company[J].Metal Mine,2015(8):169-172.

[9] 林 海,许晓芳,董颖博,等. 深度还原—弱磁选回收稀土尾矿中铁的试验研究[J].东北大学学报:自然科学版,2013,34(7):1039-1044.

Lin Hai,Xu Xiaofang,Dong Yingbo,et al.Test research on recovery of iron from rare earth tailings by depth reduction roasting-low intensity magnetic separation[J].Journal of Northeastern University:Natural Science,2013,34(7):1039-1044.

[10] 刘红召,王 威,王守敬,等.七宝山铁尾矿还原焙烧—弱磁选回收铁试验[J].金属矿山,2014(9):172-176.

Liu Hongzhao,Wang Wei,Wang Shoujing,et al.Iron recovery from Qibaoshan iron ore tailing by reduction roasting-magnetic separation process[J].Metal Mine,2014(9):172-176.

[11] 张亚莉,于先进,李小斌,等.氰化渣磁化焙烧过程中铁化合物反应行为的热力学分析[J]. 中南大学学报:自然科学版,2011,42(12):3623-3629.

Zang Yali,Yu Xianjin,Li Xiaobin,et al. Thermodynamics analysis of ferric compound during roasting-preparing process of cyanide tailings[J].Journal of Central South University:Science and Technology,2011,42(12):3623-3629.