大宝山难选铜硫矿石选矿新工艺研究

2015-03-28喻连香邱显扬邱冠周王海东钟国建

喻连香 邱显扬 邱冠周 王海东 刘 聪 钟国建

(1. 中南大学资源加工与生物工程学院,湖南 长沙410083;2. 广州有色金属研究院,广东 广州510651;3. 稀有金属分离与综合利用国家重点实验室,广东 广州510651;4. 广东省大宝山矿业有限公司,广东 韶关512100)

目前铜硫分选最主要的选矿方法为浮选[1],根据不同矿石性质采用不同的浮选流程,如优先浮选、混合—分离浮选、等可浮等[2-5],采用这些单一浮选流程处理矿石性质较简单的铜硫矿,其选别指标较好;但处理复杂难选的铜硫矿,其效果不尽理想。广东大宝山铜硫矿早期采出矿石性质较简单,原矿中铜含量大于1%,伴生硫主要以黄铁矿形式存在,采用混合—分离浮选工艺能获得铜、硫精矿回收率均在85%以上的合格铜、硫精矿产品;但近年来由于采出矿石性质复杂,原矿铜品位降低至0.5%左右,铜矿物嵌布粒度较细,原矿磁黄铁矿含量增加,六方晶系和单斜晶系磁黄铁矿均有,且单斜磁黄铁矿的可浮性与铜矿物接近[6],在铜浮选时易进入铜精矿中严重干扰选铜指标,导致采用原混合—分离浮选流程处理该铜硫矿石,铜、硫选别指标较差。选厂为了保证铜精矿的质量,把原混合—分离浮选流程改为优先浮选流程,并在浮铜时加入大量石灰抑制硫铁矿,从而使硫矿物的可浮性变差,硫精矿硫回收率由原来的70%降至45% 左右,同时铜精矿铜品位还达不到18%的合格产品要求,铜硫分离不理想。本研究针对该选厂面临的问题,对含复杂磁黄铁矿铜硫矿石进行选矿新工艺研究,以寻求该难选铜硫矿石铜硫高效分选的选矿工艺。

1 矿石性质

广东省大宝山铜硫矿石矿物组成复杂,主要有价矿物为黄铜矿、黄铁矿、白铁矿、磁黄铁矿,有少量的铜蓝和含锌黝铜矿,脉石矿物主要为石英、绢云母、绿泥石、石榴石、透辉石等。对矿石进行化学多元素分析,结果见表1。

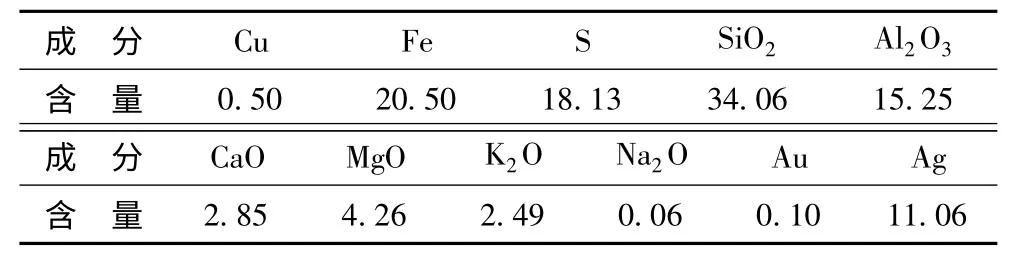

表1 矿石化学多元素分析结果Table 1 Chemical composition analysis results of the ore %

表1 表明,矿石铜含量较低,仅0.50%,伴生硫含量较高,为18.13%,在回收铜时应考虑综合回收硫。

工艺矿物学研究查明:①矿石中黄铜矿与黄铁矿、磁黄铁矿及脉石矿物的嵌布关系复杂,与磁黄铁矿嵌布关系尤其密切。②矿石中以黄铜矿形式存在的铜占总铜的83.12%,以铜蓝和含锌黝铜矿形式存在的铜分别占总铜的4.92%、0.61%,分散于磁黄铁矿、黄铁矿、褐铁矿中的铜占总铜的5.82%,分散于脉石矿物中的铜占总铜的5.53%。③黄铜矿嵌布粒度较细,磨细至-0.074 mm 占72.84%时,黄铜矿单体解离度为85.52% 左右,磨细至- 0.074 mm 占80.10%时,黄铜矿单体解离度为92.87%,即磨细至-0.074 mm 占80%以上,才能实现黄铜矿基本单体解离。④矿石中磁黄铁矿易氧化,以单斜磁黄铁矿与六方磁黄铁矿存在的比例约为3∶ 7;单斜磁黄铁矿富硫贫铁,在磁场中易被磁化[7]且具有可浮性;六方磁黄铁矿具有顺磁性,其磁化场强及可浮性随含硫量变化而变化,具有上浮率参差不齐的特性。因此,矿石中磁黄铁矿的存在对铜硫分离浮选干扰很大,仅通过常规单一浮选法处理,难以实现黄铜矿与硫铁矿的有效分离。

2 试验结果及讨论

2.1 磨矿细度对铜粗精矿指标的影响

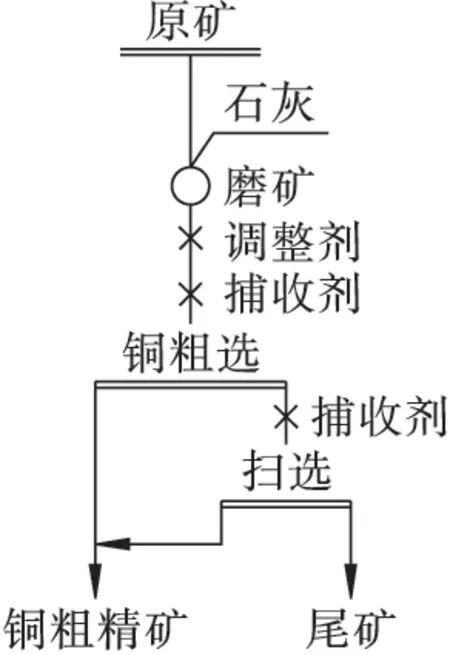

采用图1 所示1 粗1 扫浮选流程,在石灰用量为6 000 g/t,调整剂亚硫酸钠用量为750 g/t,捕收剂DY-2 粗选用量为75 g/t、扫选用量为15 g/t 条件下,考察不同磨矿细度对铜粗精矿指标的影响,结果见图2。

图1 铜浮选条件试验流程Fig.1 Flowsheet for copper flotation process

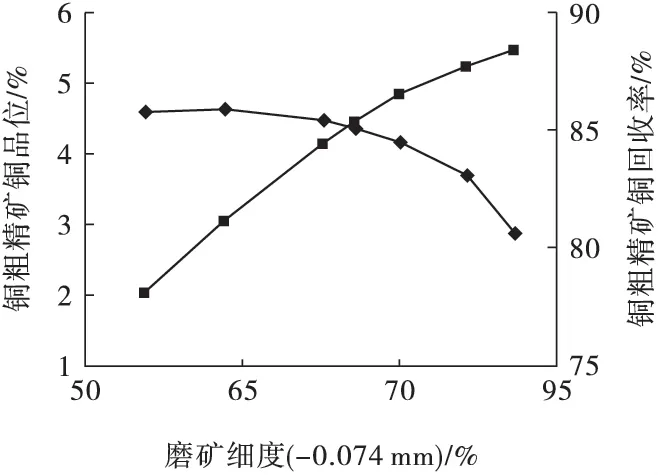

图2 磨矿细度对铜粗精矿指标的影响Fig.2 Effect of grinding fineness on copper rough concentrate index

由图2 可知:随着磨矿细度的提高,铜粗精矿铜回收率不断提高,铜品位呈下降趋势;磨矿细度为-0.074 mm占80.10%时,可得到铜品位为4.17%、回收率为86.43%的铜粗精矿,铜综合选别指标较好。且单体解离度测定表明,在磨矿细度为-0.074 mm 占80.10%时,铜矿物单体解离度可达92.87%。因此确定磨矿细度为-0.074 mm 占80.10%。

2.2 药剂种类对铜粗精矿指标的影响

2.2.1 捕收剂种类对铜粗精矿指标的影响

采用图1 所示流程,在磨矿细度为-0.074 mm占80.10%、石灰用量为6 000 g/t、亚硫酸钠用量为750 g/t 条件下,进行捕收剂种类试验(捕收剂用量均为各捕收剂用量探索试验确定的最佳用量;添加2 号油时,其粗选用量均为36 g/t、扫选用量均为18 g/t),结果见表2。

表2 表明,5 种捕收剂的铜粗精矿铜回收率均在84%左右,但不同捕收剂对铜的选择性捕收效果不同,使用DY-2 时,铜粗精矿铜品位最高,说明DY-2 选择性较好。因此,确定DY-2 为铜浮选捕收剂。

表2 捕收剂种类试验结果Table 2 Test results on different collectors

2.2.2 调整剂种类对铜粗精矿指标的影响

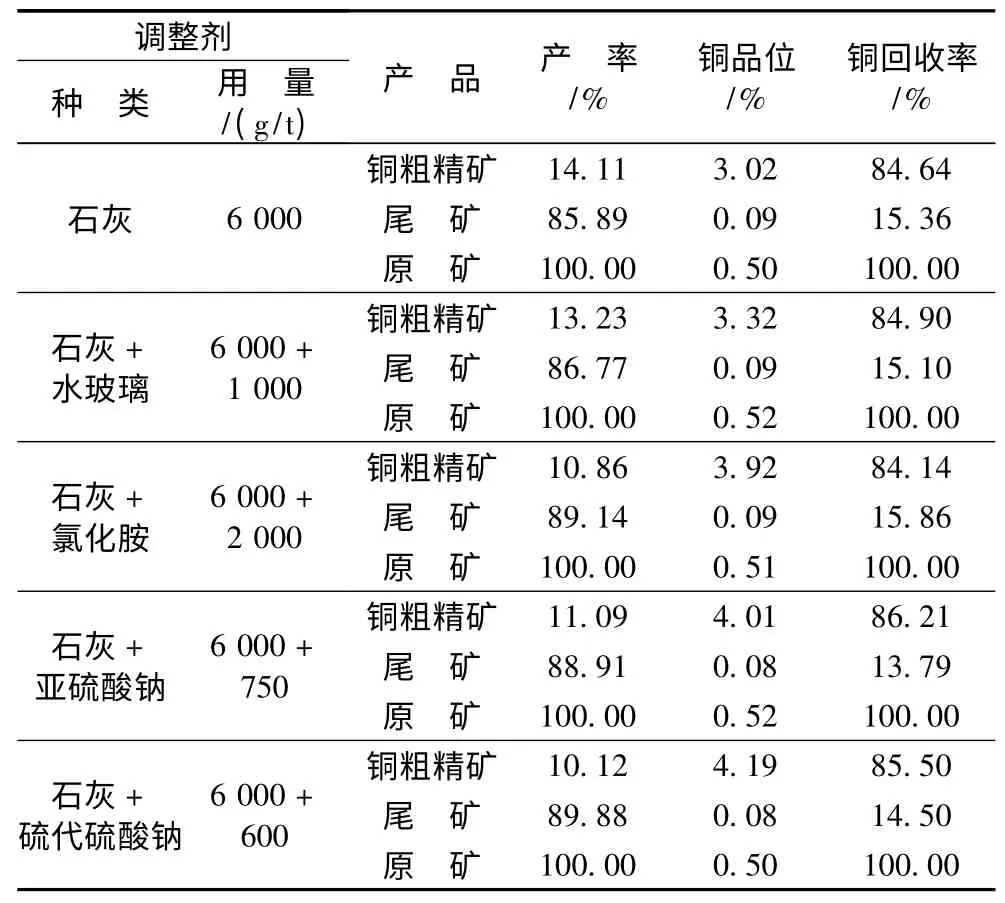

采用图1 所示流程,在磨矿细度为-0.074 mm占80.10%,石灰用量为6 000 g/t,DY -2 粗选用量为75 g/t、扫选用量为15 g/t 条件下,考察粗选单独使用石灰和石灰分别与水玻璃、氯化胺、亚硫酸钠、硫代硫酸钠等调整剂组合使用(仅石灰加入磨机中)对铜粗精矿指标的影响,结果见表3。

表3 调整剂种类试验结果Table 3 Test results on different regulators

表3 表明,采用几种调整剂与石灰组合使用时铜粗精矿铜品位均比单用石灰高,采用亚硫酸钠与石灰组合使用所得铜粗精矿铜回收率最高。综合考虑,采用亚硫酸钠与石灰组合使用作为调整剂。

2.3 药剂用量对铜粗精矿指标的影响

2.3.1 石灰用量对铜粗精矿指标的影响

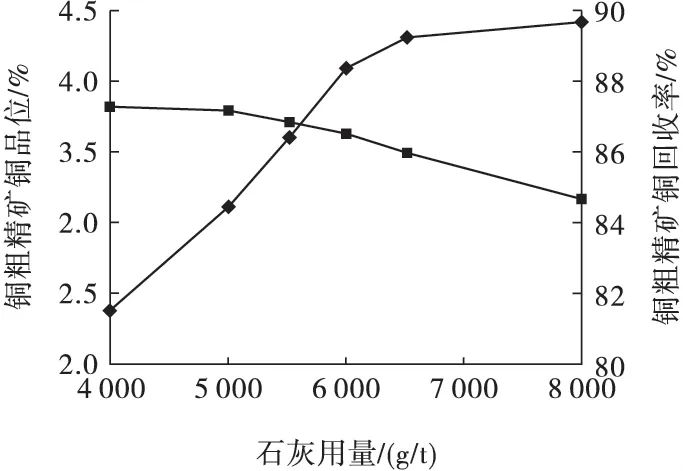

石灰在溶液中电离产生OH-,OH-可在黄铁矿表面生成亲水性的Fe(OH)3薄膜,阻碍捕收剂对黄铁矿的吸附,从而抑制黄铁矿。另一方面,OH-能和矿浆中的部分重金属离子生成沉淀,减少药剂消耗。但石灰用量过高时,会对黄铜矿产生抑制作用,并且被过量石灰抑制过的硫铁矿浮游性变差,不利于后续选硫作业硫的回收。为确定合适的石灰用量,在磨矿细度为-0.074 mm 占80.10%,亚硫酸钠用量为750 g/t,DY-2 粗选用量为75 g/t、扫选用量为15 g/t 条件下,考察了石灰用量对铜粗精矿标的影响,结果见图3。

图3 石灰用量对铜粗精矿指标的影响Fig.3 Effect of lime dosage on copper rough concentrate index

图3 表明:随着石灰用量的增加,铜粗精矿铜品位提高,铜回收率降低;石灰用量大于6 000 g/t 时,随石灰用量增加,铜粗精矿铜品位提高幅度变小,铜回收率显著下降。综合考虑,确定石灰用量为6 000 g/t。

2.3.2 亚硫酸钠用量对铜粗精矿指标的影响

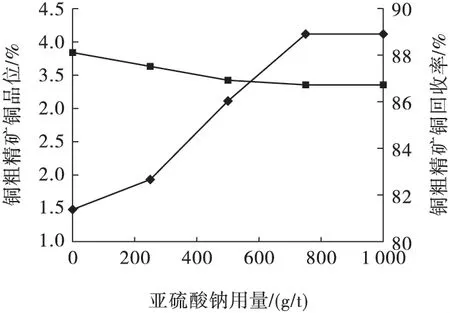

在磨矿细度为-0.074 mm 占80.10%,石灰用量为6 000 g/t,DY-2 粗选用量为75 g/t、扫选用量为15 g/t 条件下,考察亚硫酸钠用量对铜粗精矿指标的影响,结果见图4。

图4 亚硫酸钠用量对铜粗精矿指标的影响Fig.4 Effect of sodium sulfite dos copper rough concentrate index

由图4 可知:随着亚硫酸钠用量的增加,铜粗精矿铜回收率小幅降低,铜品位提高,说明亚硫酸钠与石灰配合使用,在不影响铜回收率的情况下能有效抑制硫铁矿;当亚硫酸钠用量增加至750 g/t 时,铜粗精矿铜品位随亚硫酸钠用量增加提高不明显。综合考虑,确定亚硫酸钠用量为750 g/t。

2.3.3 DY-2 用量对铜粗精矿指标的影响

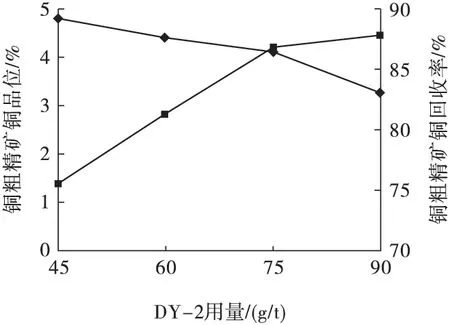

在磨矿细度为-0.074 mm 占80.10%、亚硫酸钠用量为750 g/t、石灰用量为6 000 g/t、DY-2 扫选用量为15 g/t 条件下,进行DY-2 粗选用量试验,结果见图5。

图5 DY-2 用量对铜粗精矿指标的影响Fig.5 Effect of DY-2 dosage on copper rough concentrate index

从图5 可知:随着粗选DY-2 用量的增加,铜粗精矿铜回收率提高,铜品位降低。综合考虑,确定DY-2 粗选用量为75 g/t。

2.4 铜精选流程对铜精矿指标的影响

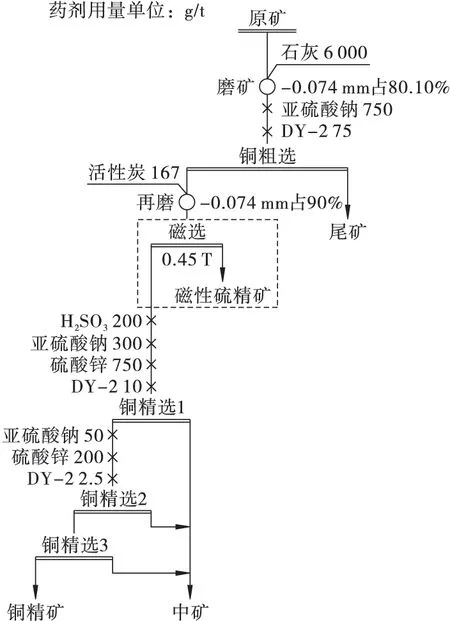

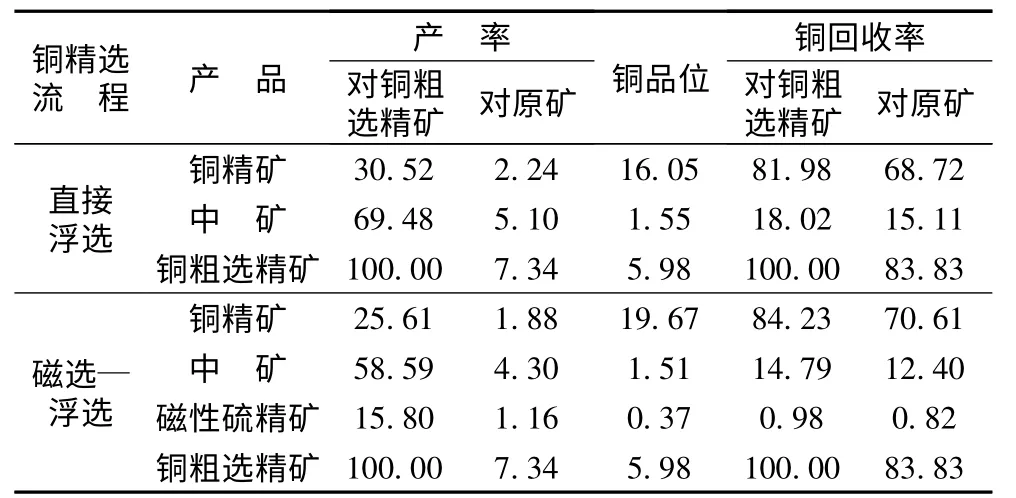

矿石中可浮性与黄铜矿相近的磁黄铁矿在铜浮选时进入铜精矿中,会降低铜精矿质量,且采用常规浮选流程精选铜,铜硫较难分离。因此,本研究在活性炭加入量为167 g/t 条件下将铜粗选精矿再磨至-0.074 mm占90%以脱除部分铜粗选药剂影响的情况下,进行了铜粗选精矿直接浮选精选流程和铜粗选精矿经磁选—浮选精选流程对铜精矿指标的影响对比试验(磁选试验采用ZCT -0403 型筒式磁选机),试验流程见图6,结果见表4。

表4 表明:铜粗选精矿再磨脱药后直接采用浮选方法精选铜,获得的铜精矿铜品位为16.05%、对原矿回收率为68.72%,铜精矿铜品位难以达到18%的要求;采用磁选—浮选流程处理铜粗选精矿,在浮选前先通过磁选脱除具有磁性且可浮性较好的磁黄铁矿,磁选尾矿再经3 次铜精选,获得的铜精矿铜品位为19.67%、对原矿回收率为70.61%。对铜粗选精矿直接浮选精选所得铜精矿进行分析表明,其磁黄铁矿含量达28%,说明部分可浮性好且具有磁性的磁黄铁矿进入到铜精矿中。因此,采用磁选—浮选流程进行铜精选。

图6 铜精选试验流程Fig.6 Flowsheet for copper cleaning flotation

表4 不同精选流程对铜精矿指标的影响Table 4 Effect of different cleaning flowsheet on copper concentrate index

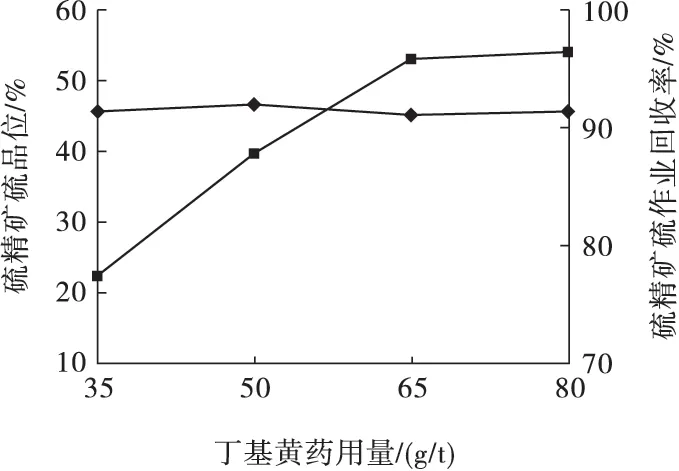

2.5 丁黄药用量对硫精矿指标的影响

图7 硫浮选试验流程Fig.7 Flowsheet for sulfur flotation

图8 丁黄药用量对硫精矿指标的影响Fig.8 Effect of butyl xanthate dosage on sulfur concentrate index

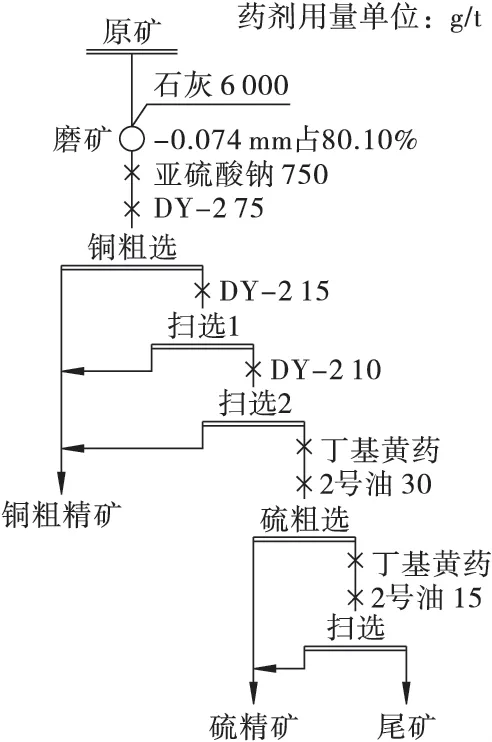

采用图7 流程对1 粗2 扫铜浮选所得尾矿进行硫浮选丁基黄药总用量试验(丁基黄药总用量按9∶4 的比例分配到粗选和扫选作业中),结果见图8。图8 结果表明,随着丁基黄药总用量的增加,硫精矿硫品位变化不明显,硫回收率逐渐提高,但提高幅度逐渐变小。综合考虑,确定丁基黄药总用量为65 g/t(粗选45 g/t、扫选20 g/t)。

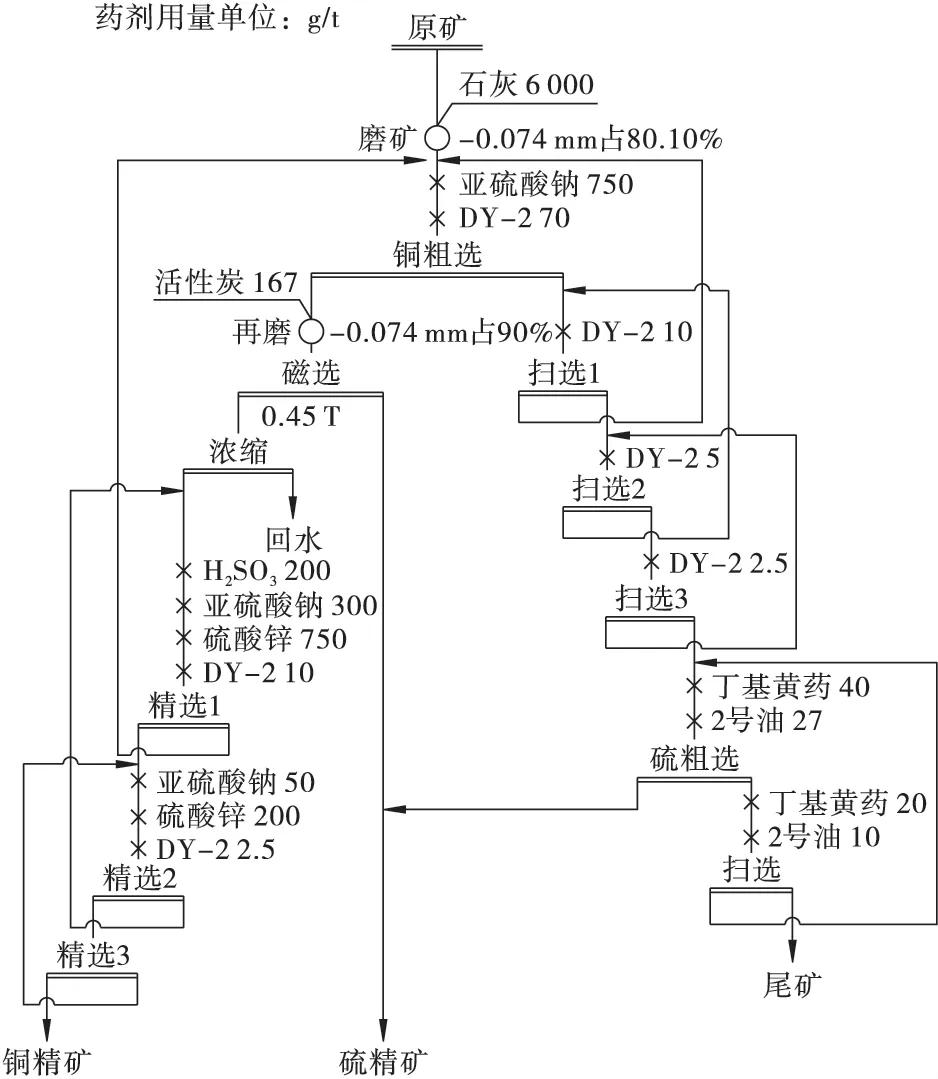

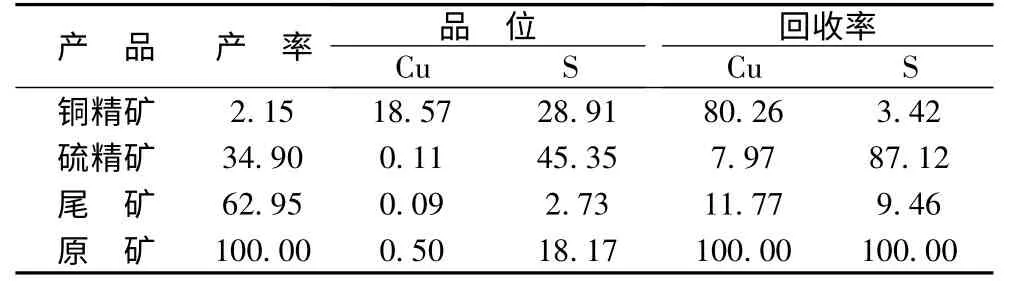

2.6 闭路流程试验

在条件试验的基础上采用图9 流程进行了铜硫浮选闭路试验,结果见表5。

图9 闭路浮选试验流程Fig.9 Closed-circuit flotation test flowsheet

表5 闭路试验结果Table 5 Closed-circuit test results %

表5 表明,闭路试验可以获得含铜18.57%、回收率80.26%的合格铜精矿和硫品位为45.35%、回收率为87.12%的硫精矿,铜硫得到有效分离。

3 结 论

(1)大宝山铜硫矿石铜品位低,主要金属矿物黄铜矿与黄铁矿、磁黄铁矿等嵌布关系复杂,且嵌布粒度细。磁黄铁矿主要呈单斜磁黄铁矿、六方磁黄铁矿两种晶型存在,单斜磁黄铁矿富硫贫铁,在磁场中易被磁化且可浮性好,六方磁黄铁矿具有顺磁性,其磁化场强及可浮性随含硫量变化而变化,采用单一浮选方法处理该矿石难以获得较好的铜硫分离指标。

(2)原矿磨细至-0.074 mm 占80.10%,经1 粗3 扫铜浮选,粗选精矿再磨至-0.074 mm 占90%经磁选脱除磁黄铁矿,非磁性产品经3 次铜精选,可以获得含铜18.57%、回收率80.26%的合格铜精矿,浮铜尾矿经1 粗1 扫硫浮选,与磁性产品合并后可以获得硫品位为45.35%、回收率为87.12%的硫精矿,铜硫得到有效分离。

[1] 李志章,徐晓军. 铜选矿工艺发展评述[J]. 铜业工程,2000(1):16-19.

Li Zhizhang,Xu Xiaojun. Reviews on the development of copper beneficiating metallurgy[J]. Copper Engineering,2000(1):16-19.

[2] 吴熙群,李成必,何国勇,等. 提高铜硫矿石铜选矿指标的有效途径[J]. 有色金属,2005(1):1-6.

Wu Xiqun,Li Chengbi,He Guoyong,et al. Ways of improving copper indexes of Cu-S ores[J]. Non-ferrous Metals,2005(1):1-6.

[3] 李彩琴,孙春宝,李绍英,等. 某低品位铜钼矿石混浮捕收剂替代试验[J]. 金属矿山,2013(11):77-80.

Li Caiqin,Sun Chunbao,Li Shaoying,et al. Research on flotation of a low grade copper-molybdenum ore with a new collector instead of kerosene[J]. Metal Mine,2013(11):77-80.

[4] 李福兰,胡保栓,孙运礼,等. 陕西某低品位铜铅锌硫化矿石选矿试验[J]. 金属矿山,2013(11):60-63.

Li Fulan,Hu Baoshuan,Sun Yunli,et al. Beneficiation test of a low grade copper-lead-zinc sulfide ore in Shaanxi[J]. Metal Mine,2013(11):60-63.

[5] 迟晓鹏,王纪镇,邓海波,等. 铜铅分离新型铅抑制剂研究[J].金属矿山,2013(11):56-59.

Chi Xiaopeng,Wang Jizhen,Deng Haibo,et al. Study on a new type lead depressant for copper and lead separation[J]. Metal Mine,2013(11):56-59.

[6] 崔毅琦,童 雄,周庆华,等. 国内外磁黄铁矿浮选的研究概况[J]. 金属矿山,2005(5):24-26.

Cui Yiqi,Tong Xiong,Zhou Qinghua,et al. Survey of research on pyrrhotite flotation both at home and abroad[J]. Metal Mine,2005(5):24-26.

[7] 孙炳泉. 影响磁黄铁矿可浮性因素的探讨[J]. 安徽冶金,1991(1):29-33.

Sun Bingquan. Discussion of influencing factors on the flotability of magnetic pyrite[J]. Anhui Metallurgy,1991(1):29-33.