薄膜蒸发器在邻甲酚醛环氧树脂处理中的应用*

2015-03-28赵杨锋韩肖慧

赵杨锋,张 玮,辛 昭,韩肖慧

(西安元创化工科技股份有限公司,陕西 西安710061)

薄膜蒸发器又称旋转薄膜蒸发器,自二十世纪40 年代问世以来,国内外对其进行了大量的研究。自从1940 年,瑞士苏黎士的Hans Mueller 制做了第一台刮膜薄膜蒸发器样机。50 年代,国外“Luwa”和“Sanesre uther”等公司对薄膜蒸发器就已进行开发研制,并将此技术发展成连续式刮膜薄膜蒸发器,并于1960 年在干燥工程和高分子反应工程中得以应用,随之在石油、医药、化工、食品、染料以及废水处理中的蒸馏、浓缩、脱气、脱色、干燥、脱水和化学反应领域里的不同工艺处理和特殊要求等方面得到广泛应用[1,2]。

刮板式薄膜蒸发器是根据混合物各组份的沸点上的差异,通过旋转刮板强制成膜进行热交换,并高速流动通过加热面,热传递效率高,物料在极短的时间内(10~15s)相互分离,在真空条件下进行膜蒸发的一种新型高效蒸发器。

物料从预热区缓慢流入蒸发器,首先物料与刮板系统的转子布料器相接触,被高速旋转的刮板系统连续均匀的分布在加热筒壁上,并立即在加热面上形成(0.5~3.5mm)间隙的液膜,以螺旋状向下推进。在每一个刮膜片前面的流体形成一个涡流,在加热面和叶片顶部之间间隙里的流体形成非常高的湍动,导致强烈传热传质,甚至高粘度产片在此湍动下产生高的热传递系数。在此过程中,轻组份被蒸发形成蒸汽流上升,转移至外置冷凝器冷凝收集;重组份从蒸发器底部排出。

此种工艺蒸发强度大,受热时间短,真空压降小,操作灵活,可连续操作,损失量小,无泡沫等优点。特别是对于处理热敏性的物料,有非常良好的效果。此工艺的应用过程中,其蒸发机理、性能测试以及不同物料的试验研究[3]等基础数据很少,很多研究都是在摸索,理论研究有一些进展[4,5]。

1 实验部分

1.1 测试仪器及方法

NCF-6B 短程蒸馏装置;T50 电位滴定仪(配有DMi141-SC 复合银环智能电极);ECS3000 总氯分析仪;英国Lovibond 自动色度计PDXi 195,PCYDL-100 软化点测定仪(环球法);BUCHI R210 旋转蒸发仪。

游离酚残留量的测定参照中华人民共和国化学工业部标准HG/T 2621-9《4 气相色谱法测定游离酚醛树脂中残留苯酚含量》及中华人民共和国化学工业部标准HG 5-1342-1980《酚醛树脂游离苯酚含量的测定方法》。英国Lovibond 自动色度计PDXi 195。

通过实验对比分析了导热油温度、系统真空度、进料温度、刮板速率、进料量对薄膜蒸发器的参数设置,并确认了最优方案。并对采用旋转蒸发器和薄膜蒸发器对邻甲酚醛环氧树脂合成的后处理工艺进行了对比。

1.2 参数选取

各参数按以下选取,实际操作中,实测不限于列举数据,实际测试数据更多):

导热油温度:120、150、180、200℃

系统真空度:300、100、50、30mbar

进料温度:50、65、80、95℃

进料量:0.5、1、1.5、2L·h-1

刮板转速:253、497、662、821r·min-1

图1 实验室用小型薄膜蒸发装置流程图及实物图Fig.1 Picture of Small thin film evaporation device flow chart and laboratory machine

2 结果及讨论

2.1 导热油温度的影响

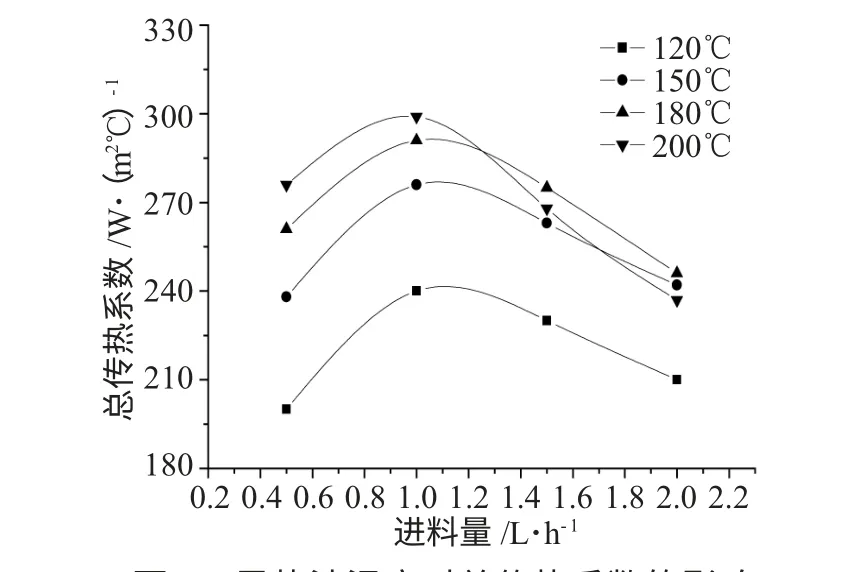

图2 中设定的刮板转速为253r·min-1,进料温度80℃,真空度设定在100mbar 下,不同导热油温度下总传热系数K 的变化规律。

图2 导热油温度对总传热系数的影响Fig. 2 Iimpact of oil temperature on total heattransfer coefficient

从图2 中可以看出,总传热系数K 随着导热油温度的升高而增大。这是由于导热油温度升高,虽然温差△T 增大,总传热量Q 也增大,但Q 增大的影响超过了△T 增大的效应,因而从总体上开看,导热油温度升高时K 增大。

但从总体的趋势可以看出,每个不同温度下的总传热系数K 分布呈高斯分布。也就是说导热油的温度不宜过高,从而造成蒸发器壁上的结焦现象。从实验的实际操作过程中,本实验适宜的导热油温度是150℃。

2.2 系统真空度的影响

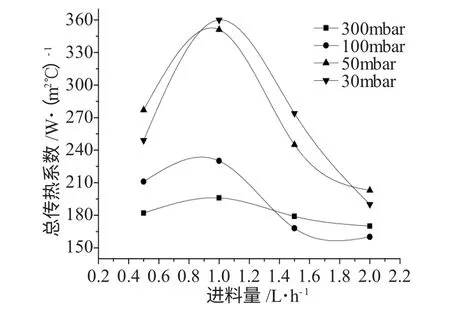

图3 中设定刮板转速253r·min-1,进料温度80℃,导热油温度150℃下,不同系统真空度下总传热系数K 的变化趋势。

图3 系统真空度对总传热系数的影响Fig.3 Impact of the degree of vacuum in the system on total heat transfer coefficient

从图3 可以看出,总体上,K 随着真空度的升高而增大,与导热油温度的影响类似。但实际的方案中,真空度不可能实现绝对真空。对于本实验的适宜真空度是100mbar。

2.3 进料温度的影响

图4 中设定刮板转速253r·min-1,导热油温度150℃下,系统真空度100mbar,不同进料温度下总传热系数K 的变化趋势。

图4 进料温度对总传热系数的影响Fig.4 Impact of feed temperature on total heat transfer coefficient

从图4 可以看出,物料在接近沸点时才能达到最佳的传热面积。从总的趋势开看,随着进料温度升高,K 与Q 都随之增大。当进料温度过高时,K 反而降低,不利于实验的进行。本实验进料温度以80℃为宜。

2.4 刮板转速的影响

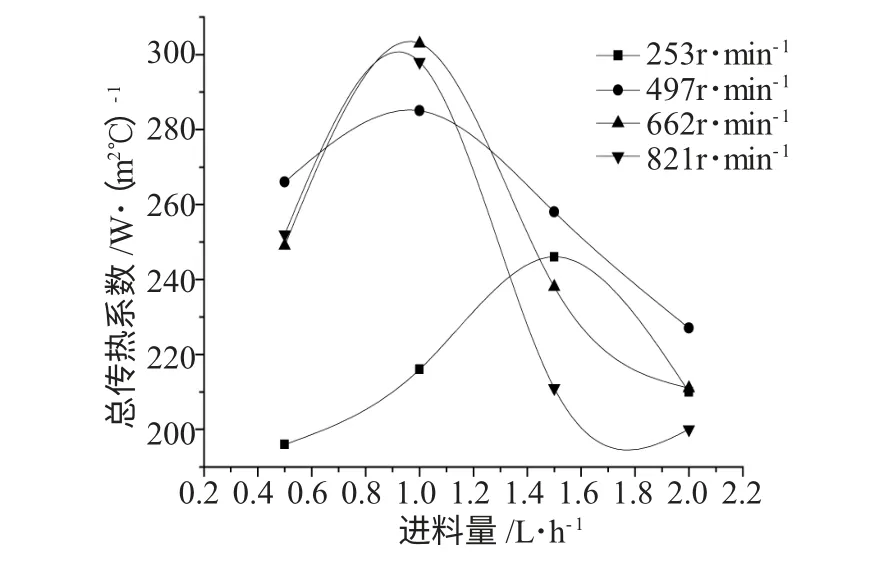

图5 中设定导热油温度150℃,系统真空度100mbar,进料温度80℃,进料量1L·h-1,不同刮板转速下总传热系数K 的变化趋势。

图5 刮板转速对总传热系数的影响Fig.5 Impact of blade rotational speed on totalheat transfer coefficient

从图5 可以看出,随着刮板转速的提高,K 的增幅较大,当转速大于某值时,出现拐点。这是因为提高转速可以促进液膜的湍动,从而提高K,但高于某值时,刮板前段的圆形波延伸至拖曳涡流区,液膜不稳定,而使K 下降。

2.5 进料量的影响

图2~5 是各工艺系数对总传热系数的影响。总体来看,总传热系数与进料量呈抛物线趋势。随着进料量的增大,K 呈增大趋势。但当进料量过大时,液膜状态可能出现“逃液”现象。薄膜的流体轴向速度远大于横向流速,使壁面提供的热量不能将全部料液加热到系统真空度对应的蒸发温度。故K 值减小。此实验物料进料量最佳值为1L·h-1。

通过上述各种参数对总传热系数的对比发现,薄膜蒸发器各参数对邻甲酚醛环氧树脂的产品处理中的影响顺序是:系统真空度>刮板转速>导热油温度>进料量>进料温度。由影响顺序可以看出,系统真空度及刮板转速的影响效应很大,在实验处理过程中,可以通过合理调增各参数,更加有助于得到高纯度的产物。

2.6 实验结果对比

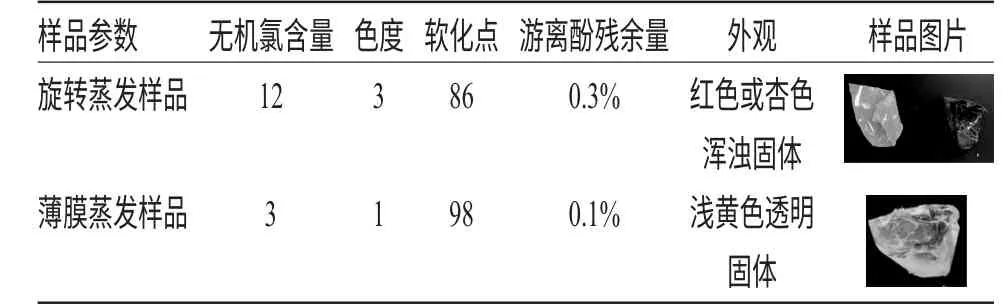

经过对邻甲酚醛环氧树脂的粗产品在薄膜蒸发器上的探索。其得到的邻甲酚醛环氧树脂与旋转蒸发器得到的结果(以下实验样品选取普遍样品)对比见表1。

表1 样品的分析数据Tab.1 Synthesis conditions of sample

由表1 可以看出,采用薄膜蒸发器获得的邻甲酚醛环氧树脂的挥发份以及游离酚酚含量更低,测试的软化点相对应也更高,色度不论是从表观还是加德纳法所检测的结果均可以看出,颜色更浅,纯度更高。

3 结论

(1)通过对薄膜蒸发器中各个参数对总传热系数的考察,得出各因素的影响次序:系统真空度>刮板转速>导热油温度>进料量>进料温度。

(2)分别采用旋转蒸发仪和薄膜蒸发器对同一批次邻甲酚醛环氧树脂进行处理,薄膜蒸发器处理时间短,样品纯度更高。为工业化生产邻甲酚醛环氧树脂提供了更好的处理方案。

[1] Chawankl N,Chuap rasert S,Douglas P L.et al.Optimization of an Agitated Thin Film Evaporator for Concentrating Orange Juice Using Aspen Plus[J]. Developments in Chemical Engineering and Mineral Piocessing,2003,11(3-4):209-322.

[2] 皮丕辉,杨卓如,马四朋.刮膜薄膜蒸发器的特点和应用[J].现代化工,2001,21(3):41-44.

[3] 尹侠,贺小华,李庆生,等.薄膜蒸发器在烧碱浓缩中的应用研究[J].压力容器,2000,(6):6-9.

[4] 陈迁乔.旋膜式蒸发器辅助设计软件的开发及试验研究[D].南京化工大学硕士学位论文,1999.

[5] Abichandani H, Saima S C. Evaporation in a Horizontal Thin Film Scraped Surface Heat Exchanger[J].Journal of Food Process Engineering,1991,14(3):173-184.