双丝电弧喷涂Ni-Al过程金属熔滴行为

2015-03-27王吉孝

王吉孝

(机械科学研究院哈尔滨焊接研究所,黑龙江 哈尔滨 150028)

0 前言

双丝电弧喷涂在喷涂材料及热源上与超音速火焰喷涂和大气等离子喷涂两种工艺具有不同的特点。电弧喷涂熔滴的产生也与二者大有不同。在电弧喷涂中,两根导电丝之间产生电弧,在导电丝尖端产生微小熔池,在电弧引力场、重力场和表面张力等作用下,产生熔融状态的熔滴粒子。Milind K等[1]认为,在雾化气体作用下,先后形成一次分散熔滴粒子和二次分散熔滴粒子;Hsian L P等学者[2]在试验中观察到二次分散熔滴粒子的尺寸分布服从简单的正态分布。

飞行熔滴粒子的雷诺数大小是由雾化气体的压力决定的,进而影响熔滴粒子的雾化行为、飞行行为和撞击基体的凝固行为。在电弧喷涂过程中,雾化气压力越大,使一次分散熔滴粒子形成的拖曳力也越大,金属液滴驻留丝材尖端的时间越小,在送丝速度一定的条件下,单位时间内从丝材尖端脱离的一次分散熔滴粒子的数量增多,这将导致飞行熔滴粒子的尺寸减小[3]。本文分析熔滴的变形和破碎行为,揭示熔滴粒子速度的飞行动力学规律,同时对熔滴撞击基体的变形及凝固过程进行分析,这将对设计合理的喷涂工艺起到积极的指导作用。

1 双丝电弧喷涂过程熔滴破碎行为

国内外学者对熔滴变形和破碎提出了不同的破碎模型。熔滴的破碎是一个非常复杂的过程,尤其是在电弧喷涂过程中,熔滴不但受到雾化气体的作用,还将受到电弧特性的影响。本文利用Fluent的VOF方法和标准的k-ε模型相组合,建立计算熔滴在雾化气流中的变形以及破碎过程的方法。重点分析了不同直径熔滴在不同雾化气体压力下的变形和破碎过程,以及Weber数对熔滴破碎过程的影响。

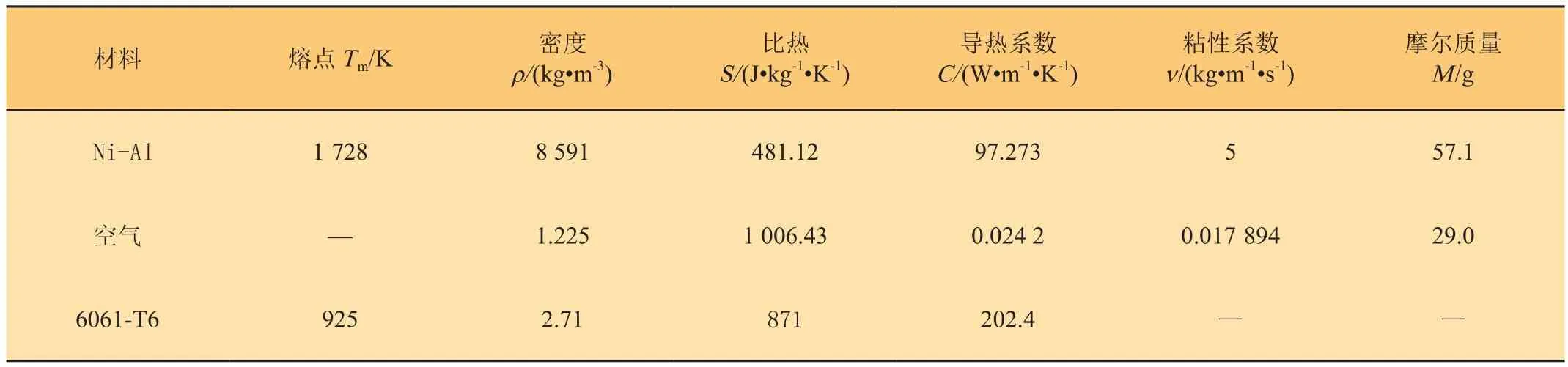

双丝电弧喷涂过程中的焰流张角为15°,根据熔滴在气流中变形和破碎的特点,熔滴从左侧进口边界进入充满气体的计算域中。计算区域选择20 mm×33 mm×50 mm的等腰梯形,网格划分200×500;熔滴直径为0.8 mm、1.6 mm、2.4 mm和3.2 mm,距离左边界5 mm。重点分析熔滴直径为1.6 mm,不同雾化气体压力条件下的破碎过程,熔滴变形和破碎物性参数如表1所示,其中Ni-5wt.% Al的表面张力取1.778 N/m。

表1 数值分析用物性参数

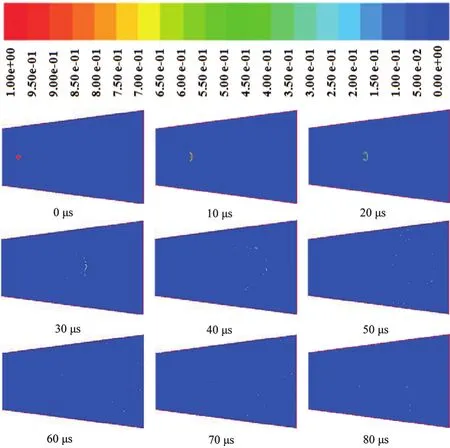

图1是熔滴直径为1.6 mm、雾化气体压力为0.3 MPa,不同时刻下熔滴变形和破碎过程。10 μs时,熔滴粒子先变成月牙形 ;20 μs时,熔滴粒子中心处开始破碎 ;20 ~ 30 μs时,熔滴粒子由一次破碎发生二次破碎;40 μs时,仍为二次破碎;50 μs时,二次破碎完成;在80 μs时,计算区域粒子数量已经很少,在随后的时间里,破碎粒子快速飞出计算区域。在这个过程中,熔滴粒子首先发生变形,随着时间的延长,熔滴粒子发生一次破碎,随即一次破碎转化为二次破碎。

图2是熔滴直径为1.6 mm、雾化气体压力为0.2~0.7 MPa,雾化时间为10 μs时刻的变形和破碎过程。压力从0.2 MPa增加到0.5 MPa过程中,熔滴粒子以月牙形状变化,月牙中心变得越来越细;在0.5 MPa时,月牙中心处发生一次破碎;0.5~0.6 MPa时间段,一次破碎转化为二次破碎;0.6 MPa时,熔滴粒子直接发生爆炸式破碎,并未发生变形、一次破碎转化为二次破碎;可见随着压力的增大,熔滴粒子首先发生变形,然后一次破碎,直至发生二次破碎,最后进入稳定阶段。而0.6 MPa是两种破碎形式的临界点。

图1 双丝电弧喷涂熔滴直径为1.6 mm,雾化气体压力为0.3 MPa时的破碎过程随雾化时间变化

图2 双丝电弧喷涂熔滴直径为1.6 mm,雾化时间为10 μs时的破碎过程随压力变化

图3是熔滴直径为1.6 ~ 3.2 mm、雾化气体压力为0.5 MPa、雾化时间为30 μs时刻的变形和破碎过程。由此可见,随着熔滴直径增大,直径为0.8 mm和1.6 mm的熔滴粒子在30 μs时刻已完全破碎;直径为2.4 mm的熔滴粒子在30 μs时刻发生一次破碎,也是二次破碎的开始;而直径为3.2 mm的熔滴粒子在30 μs时刻仍处于变形阶段,并未发生破碎,如果使该熔滴粒子发生破碎需要更大的压力。由此可见,小熔滴粒子易于破碎,而较大熔滴粒子首先是发生变形,并且难于破碎。

图3 双丝电弧喷涂熔滴雾化气体压力为0.5 MPa,雾化时间为30 μs时的破碎过程随熔滴直径变化

图4a为双丝电弧喷涂雾化气体压力与雾化气体速度的对应关系。0.2 MPa时,出口气体速度为571.4 m/s;0.5 MPa时,出口气体速度为903.5 m/s;而0.8 MPa时,出口气体速度达到了1 142.9 m/s。随着雾化气体压力增大,出口气体速度增加。雾化气体压力与雾化气体速度呈近似线性关系。实际喷涂粒子速度只能达到雾化气体速度的15%~45%,由于材料和喷涂距离不同,甚至更低。

通过 Weber数公式:We=ρgd0v02/σ(ρg为雾化气体密度,d0为熔滴直径,v0为雾化气体速度,σ为表面张力),利用雾化气体压力与速度的关系,得到4种不同直径熔滴雾化气体压力和Weber数的关系如图4b所示,随着雾化气体压力的升高,Weber数增大;熔滴粒子直径增大,Weber数增大。在0.2~0.8 MPa范围内,熔滴直径为1.6 mm的Weber数范围为359.2~1 436.7。Weber数与雾化气体压力呈近似线性关系。图5为不同直径熔滴以爆炸方式破碎时的雾化气体压力与雾化时间的关系,熔滴以爆炸破碎形式发生受雾化气体压力和熔滴粒子直径影响。直径为0.8 mm的熔滴在雾化气体压力大于0.6 MPa时,在2 μs时就已发生爆炸破碎,并趋于稳定;而直径为1.6 mm的熔滴在雾化气体压力在0.6 MPa时,在7 μs时发生爆炸破碎,雾化气体压力大于1.0 MPa时,在3 μs范围就发生破碎,并趋于稳定。直径为2.4 mm的熔滴在雾化气体压力为1.0 MPa时,才发生爆炸破碎。直径为3.2 mm的熔滴在小于1.5 MPa时,很难发生爆炸破碎。对于直径为1.6 mm的熔滴,破碎形式在雾化气体压力小于0.6 MPa时,即Weber数小于1 077.6时为一次破碎和二次破碎,在雾化气体压力不小于0.6 MPa时,即Weber数不小于1 077.6时为爆炸式破碎。熔滴粒子的雾化气体压力或速度的大小,即Weber数大小决定了粒子的破碎形式。

图4 双丝电弧喷涂雾化气体压力与气体速度及Weber数的关系

图5 双丝电弧喷涂不同直径熔滴爆炸破碎时雾化气体压力与雾化时间的关系

2 双丝电弧喷涂飞行动力学规律

双丝电弧喷涂飞行动力学规律是评定涂层质量的重要依据,评判双丝电弧喷涂系统的标准即其涂层的质量。决定涂层质量的基本原则是:较高的雾化气体速度,即较高的熔滴粒子飞行速度,可获得相当高的涂层质量。在热喷涂过程中,影响涂层质量的重要的因素之一就是喷涂熔滴粒子的飞行速度。较高的熔滴粒子飞行速度和适宜的温度会使涂层的质量得到很大的提高。而熔滴粒子的飞行速度和温度取决于喷枪的结构和喷涂系统。

为了简化问题,本文忽略了熔滴粒子与熔滴粒子之间的相互作用,用单个熔滴粒子的运动状态来描述喷涂熔滴粒子在喷涂气流中被输送的特征,并且假设加速熔滴粒子的TWAS高速气流为等速等温的流体,熔滴粒子假设为球形。分析的重点为熔滴粒子的不稳定加速运动过程,及熔滴粒子在所加速运动时速度随时间或飞行距离的变化规律。

根据粒子的Lagrangian运动方程[4]得到喷涂熔滴粒子飞行速度随时间变化的公式:

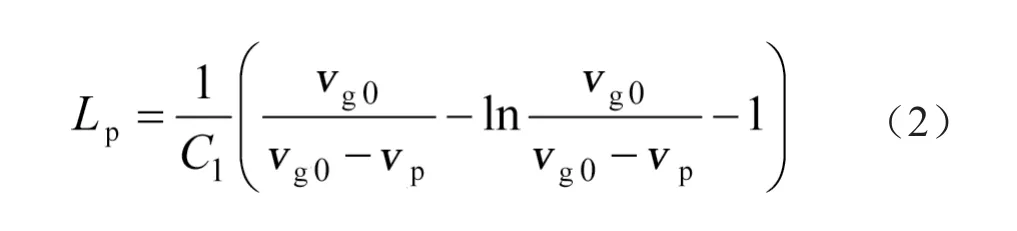

另外,通过积分运算还可以得到熔滴粒子飞行距离与飞行速度的关系式:

式中:dP为粒子直径;ρg为气体的质量密度;ρp为粒子的质量密度;vg为气体的速度;vp为粒子的飞行速度;t为粒子的飞行时间;Lp为熔滴粒子的飞行距离。

采用集总参数模型,喷涂熔滴粒子放热过程中的放热速度可表示为[4]:

式中:Q为粒子与气流的换热量;hP为粒子的热焓。

对上式积分,并且粒子温度和气体温度最后都达到室温T0,得到[4]:

式(4)为熔滴粒子温度与飞行时间的关系方程。其中:Tp为粒子的温度;Tg0为气流的温度;T0为室温;ρp为粒子的密度;dp为粒子的直径;Cp为粒子的比热;t为粒子飞行时间。

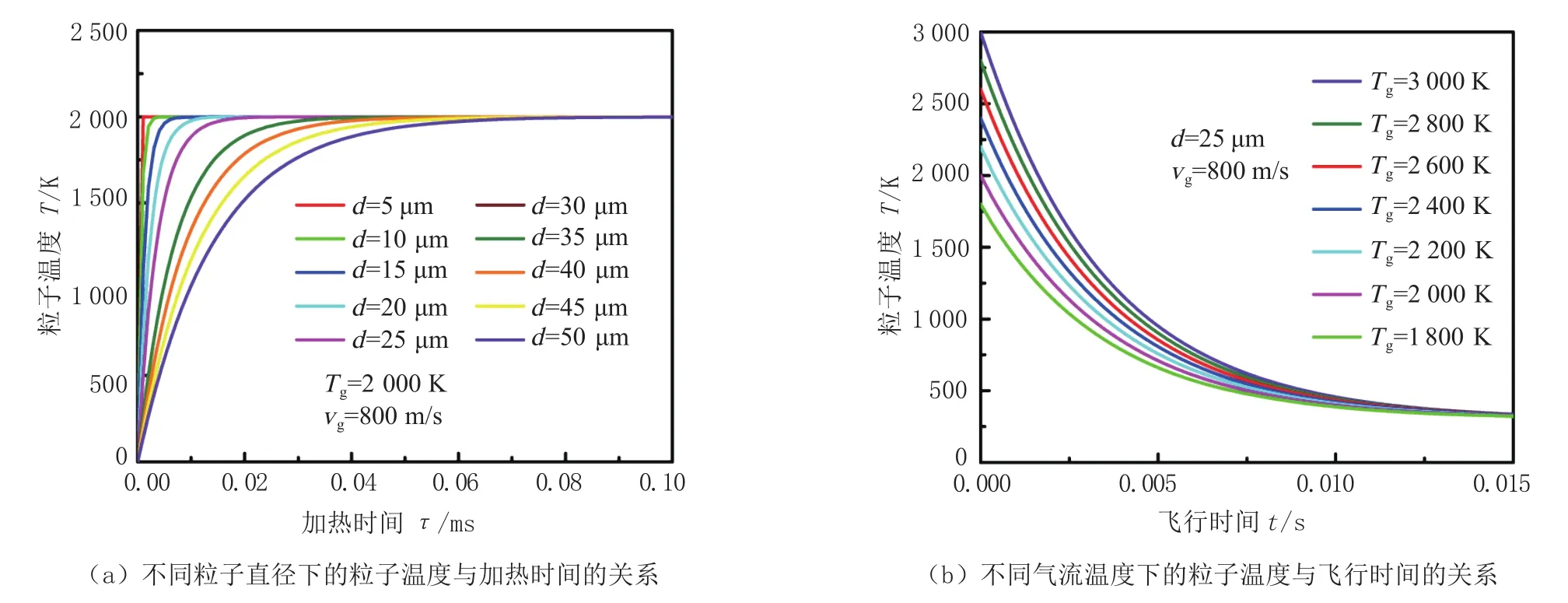

图6和图7是Ni-Al熔滴随着气流获得动能和热能过程的数值计算结果。图6分别为Ni-Al熔滴速度与时间和Ni-Al熔滴速度与飞行距离的关系。由图可见,熔滴在喷涂气流中的加速速度比较缓慢,假设喷涂距离为200 mm(一般喷涂加速距离在50 ~ 300 mm的距离内),直径5 μm的小熔滴到达待喷涂工件表面的速度能达到气体速度的45%,而直径50 μm的较大熔滴到达工件的速度只能达到气体速度的15%左右,如果熔滴更大速度会更慢。这也说明了熔滴尺寸的大小是影响其速度的一个重要原因[5]。

图6c的结果证实了喷枪的气体速度是决定熔滴速度的最关键因素。对直径25 μm的粒子,当气体速度为200 m/s时,其在0.5 m处的速度只有80 m/s左右,而当气体速度为1 000 m/s时,其速度可达360 m/s左右。也就是说,粒子到达工件表面时的速度是随喷涂枪气体速度的增大而增大的。此外,气体的压力对粒子的速度也有较大的影响(图6d)。

图6 熔滴粒子飞行速度与喷涂工艺参数的关系

图7是熔滴粒子在喷涂雾化气体中温度与时间的关系曲线。计算结果表明,丝材在电弧作用下产生喷涂熔滴粒子,熔滴粒子在瞬间温度达到最高,然后趋于稳定,直至在气流作用下温度降低。TWAS喷涂过程中,较大熔滴粒子冷却速度比较小熔滴粒子冷却速度慢。

图7表明,喷涂熔滴粒子的最高温度(可以添加辅助气体如丙烷获得)完全取决于电弧本身的温度,随着飞行时间的增加,熔滴粒子在雾化气体的作用下,温度迅速降低,直至达到室温。由于TWAS喷涂的熔滴粒子速度范围比较宽(可达100 ~ 400 m/s),较高的熔滴粒子速度使其在空气中氧化暴露的时间较短,所以涂层具有较高的结合强度和致密度,同时氧化物含量也较低。因此在特定工艺条件下,较高的雾化气体压力易于产生较小的喷涂熔滴粒子,适合作为Ni-Al复合涂层的打底层,而相对较低的雾化气体压力产生相对较大的喷涂熔滴粒子,更适合作为Ni-Al复合涂层的面层。

图7 熔滴粒子温度与时间的关系

3 雾化熔滴撞击和凝固行为

双丝电弧喷涂雾化后的熔滴撞击基体变形和凝固行为对涂层的孔隙率、结合强度及表面粗糙度有重要影响。涂层中总是存在孔隙,涂层愈厚,其表面也愈粗糙。随着熔融颗粒速度或温度的升高,表面粗糙度与涂层孔隙率均减小。双丝电弧喷涂过程中熔滴碰撞基体后发生扁平变形化过程。碰撞速度越大,熔滴密度越大,作用在基体表面的压力将越大,扁平粒子的结合力也越大[6]。因此研究Ni-Al熔滴在高速碰撞后的变形及凝固规律,具有重要的研究意义。采用VOF方法对熔滴与基板碰撞变形的自由表面和凝固界面进行追踪,建立了熔滴与基板碰撞变形和凝固的理论模型,分析了不同直径熔滴在不同雾化气体压力下的撞击变形和凝固过程。

计算区域及网格划分为:流体区域500 μm×55 μm,28×250 网格;固体区域 500 μm×55 μm,20×250 网格,网格共计12 000个。根据双丝电弧喷涂过程中获得的Ni-Al粉末尺寸特征,选取25 μm和50 μm两种直径的熔滴进行分析,研究单个熔滴的撞击变形和凝固行为。熔滴撞击基体沿y轴负向速度分别为100 m/s、200 m/s、300 m/s和 400 m/s。

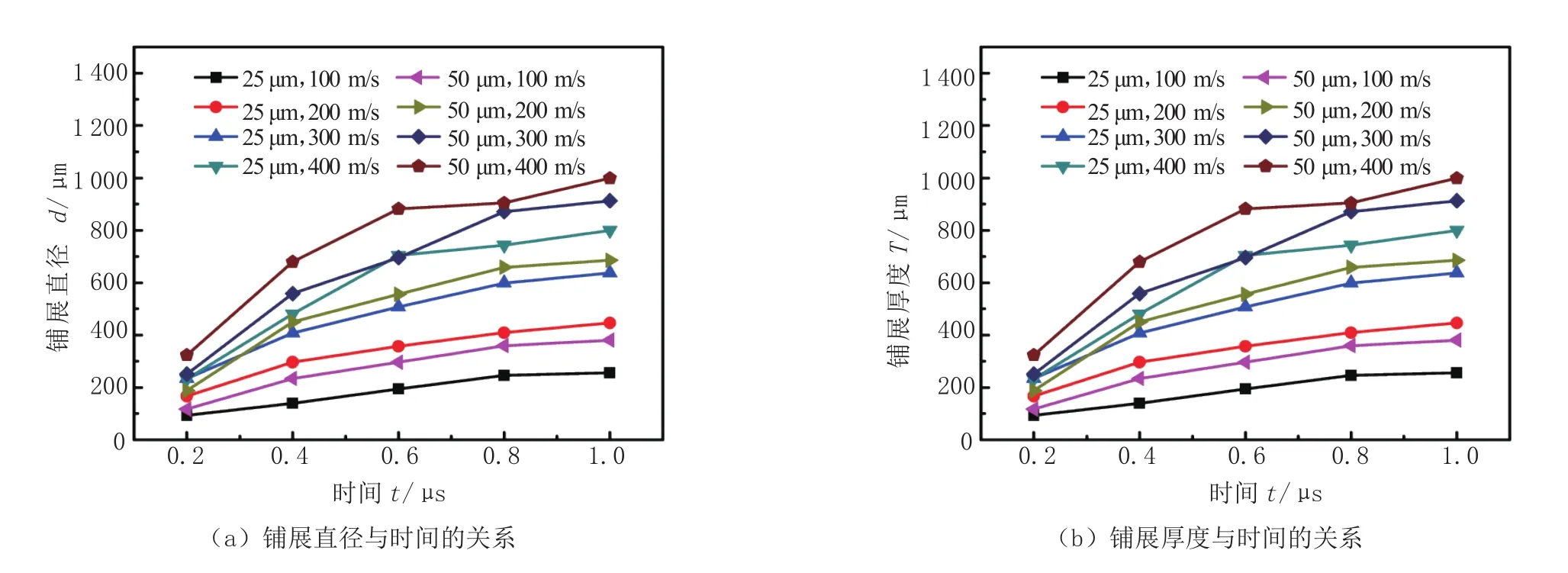

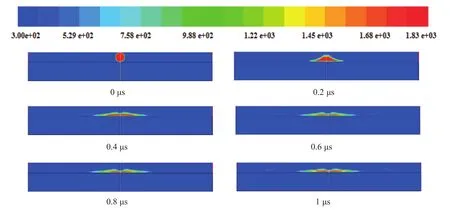

图8为熔滴直径50 μm,撞击速度200 m/s的变形及凝固过程。随着熔滴直径的增大和速度的提高,粒子变形比较充分,并以一定速度向四周扩展。铺展半径由初始的112.6 μm增加到685.6 μm,铺展厚度由 26.8 μm 降低到 6.64 μm。

熔滴撞击基体后,发生铺展,形成扁平化粒子,随着速度的增加,粒子扁平程度加剧(0 μs时刻,熔滴内部各点温度都在液相线温度以上,不存在凝固层),随着熔滴尺寸的增大,铺展直径和铺展厚度相应变宽。熔滴在基体上铺展过程中,将与周围介质发生热量交换,凝固层出现并生长。熔滴内部凝固界面逐渐变大,界面向四周铺展同时还不断向上运动,凝固界面从中间向四周略有倾斜,随着时间推移逐渐趋于水平。在1 μs范围内,同种熔滴撞击速度越大,相同时间内,熔滴铺展越快;在熔滴撞击速度相同时,熔滴尺寸越大,形成的扁平粒子厚度尺寸越大;大尺寸熔滴在高速撞击的情形下,将形成更大直径的扁平粒子,在远离轴线中心处,高速熔滴在撞击基体后发生了飞溅现象。

图8 双丝电弧喷涂熔滴直径为50 μm,速度为200 m/s时的变形和凝固过程随时间变化

图9为熔滴铺展直径和厚度与凝固时间的关系。从图9a可以看出:25 μm和50 μm的熔滴粒子,随着撞击变形时间的延长,熔滴铺展直径都有增大的趋势,在同一时刻,熔滴直径越大、速度越高,铺展直径越大。单个熔滴在1 μs时,铺展直径趋于稳定。从图9b可以看出:25 μm和50 μm的熔滴粒子,随着撞击变形时间的延长,熔滴铺展厚度减小;在同一时刻,熔滴尺寸越大、速度越低,铺展厚度越大,在1 μs时,铺展厚度也趋于稳定。

图9 熔滴铺展直径和厚度与时间的关系

图10为熔滴直径50 μm,速度200 m/s的凝固温度场随着不同时间的变化,其中温度场的单位是K。随着时间的延长,熔滴温度场区域变大,对于小尺寸的熔滴粒子,在较高速度下,周围容易产生飞边现象。随着熔滴在基体上铺展时间的延长,扁平粒子半径增大,其温度场以y轴为中心,向四周扩展,轴线中心处由于具有较高的速度,因此温度降低较快,在1 μs范围内,直径为25 μm的熔滴较直径为50 μm的熔滴凝固更快。相同直径的熔滴,随着撞击速度的增加,温度场范围加大,在远离轴线中心形成比较大的温度梯度变化,这将对周围粒子的凝固产生一定影响。

图10 双丝电弧喷涂熔滴直径为50 μm,速度为200 m/s时的凝固温度场随时间变化

图 11a和图 11b 分别为 0~50 μs和 0~1 μs范围内,熔滴凝固温度与时间的关系。图中每种参数下都计算到50 μs,在不同时间分别提取最高温度值,可以看出,在0~10 μs范围内,熔滴冷却速度较快。直径为50 μm 的熔滴,速度为 100 m/s时,在 0~40 μs范围内,冷却最慢;而直径为25 μm的熔滴,速度为400 m/s时,在0~40 μs范围内,冷却最快;在50 μs时,所有熔滴都趋近于室温,从中可以计算出熔滴的凝固速度范围为 3.1×107~7.6×107K/s。因此,双丝电弧喷涂的熔滴具有快速凝固特征。

图11 双丝电弧喷涂熔滴凝固温度与时间的关系

熔滴在变形同时与周围发生热交换,其凝固状态和变形程度相互影响,温度反映了计算区域内能量分布的参数,Ni-Al熔滴初始温度1 828 K,基体和空气初始温度300 K,熔滴把热量传递给空气和基体,自身温度从心部向四周逐渐降低,实际喷涂过程中,由于后续熔滴粒子对前一熔滴粒子的影响,前一熔滴在半凝固状态时,后一熔滴就到达前一熔滴的表面,因此与基体接触的熔滴热量主要传给基体,少部分将与后续熔滴产生热量交换。在此同时,由于熔滴具有较高的速度,熔滴中间形成凹坑,高速熔滴远离轴线中心的温度场发生温度波动。

4 结论

(1)双丝电弧喷涂一定直径范围的熔滴破碎形式在速度较低时为一次破碎和二次破碎,在速度较高时为爆炸式破碎。Weber数与雾化气体压力呈近似线性关系。在一定范围内,增大喷涂雾化空气压力可以提高熔滴飞行速度,改善熔滴雾化效果。

(2)熔滴在气流中的加速初始较快,然后趋于平缓。当喷涂粒子加速飞行距离为200 mm,且粒子的粒度范围为5~50 μm时,喷涂粒子的飞行速度只能达到喷枪气流速度的15% ~ 45%。熔滴的飞行速度主要决定于加速飞行距离或时间、粒子尺寸和密度、雾化气流的速度和压力。同时熔滴在瞬间温度达到最高,在气流作用下迅速降低,直至达到稳定阶段。

(3)根据VOF两相流模型,结合自由表面跟踪及凝固界面跟踪法则,获得了金属熔滴与基体碰撞的理论模型,熔滴的形态及凝固层的变化与温度场变化一致,并获得了熔滴冷却速度范围为3.1×107~7.6×107K/s。

[1] Milind K, Joachim H. Wire-arc spray modeling[J]. Plasma Chemistry and Plasma Processing, 2002, 22(1): 1-25.

[2] Hsiang L P, Faeth G M. Near limit drop deformation and secondary breakup[J]. International Journal of Multiphase Flow,2002, 18: 635-652.

[3] Wolfgang T, Mohamed A. Particle size distribution of the fi lling powder in cored wires: its effect on arc behavior, in-flight particle behavior, and splat formation[J]. Journal of Thermal Spray Technology, 2012, 21(3-4): 706-718.

[4]王志平. 超音速火焰喷涂技术特性分析与土层性能及测试试验方法的研究[D]. 哈尔滨:机械科学研究院,2000.

[5]袁晓光. 快速凝固高硅铝合金的微观组织及力学性能[D].哈尔滨:哈尔滨工业大学, 1997.

[6]曾祥辉,齐乐华,蒋小珊,等.金属熔滴与基板碰撞变形的数值模拟[J]. 哈尔滨工业大学学报, 2011, 43(3):70-74.