基于3DCS在某车型尾灯匹配的偏差分析*

2015-03-27冯勇先陈红燕崔庆泉

冯勇先,陈红燕,崔庆泉

(北汽福田汽车股份有限公司S汽车中国事业本部,北京 102206)

0 引言

尾灯区是体现轿车整体造型风格的重要组成部分,它与周边零件的配合间隙和高度差体现了整车的设计水平和制造装配水平[1]。尾灯的匹配效果主要受自身的定位策略、制造精度,关联钣金件的冲压偏差、焊接工序以及焊接工艺能力的影响。若是简单的提高尺寸链中每个链环公差要求会增加生产成本。各公司都希望通过优化定位、采用简易工装或者先进的制造工艺等方法缩短尺寸链环、减少公差累积。上述方法对最终结果的影响大小需要进行一系列的验证后才能确定。若利用软件建立虚拟样车进行验证,可以缩短整车开发周期、减少开发费用。

1 偏差分析的原理以及流程

偏差分析是通过分析装配环节上零部件的尺寸分布和公差,考虑偏差的累积和传播,来计算装配体的尺寸分布和总成公差,实现在设计阶段对结构方案的尺寸质量进行评估[2]。偏差分析宗旨是在成本、制造能力范围内合理分配零部件制造公差,使每个零部件公差符合设计要求。但并不是所有的零部件公差都能符合要求,这时候需从产品结构设计、工艺设计等方面找出影响因素,减少公差源,或者通过更改结构设计,将车身公差累积到非重点的特征上(如不影响整车外观、整车性能等区域)。

1.1 计算原理

3DCS偏差分析采用的是蒙特卡罗算法。蒙特卡罗算法的基本思想是当所求解问题是某种随机事件出现的概率,或者是某个随机变量的期望值时,通过某种“实验”的方法,以这种事件出现的频率估计这一随机事件的概率,或者得到这个随机变量的某些数字特征,并将其作为问题的解[3]。在尺寸链中由于各组成环的公差是在零件加工以及装配过程中得到的,所以其数值是在其公差范围内并符合一定的分布规律的随机变量。尺寸链方程决定封闭环的尺寸,是组成封闭环尺寸的随机变量函数,所以是一个随机变量。用蒙特卡罗算法求解公差问题,其实是将求封闭环尺寸公差的问题转化为求解一个随机变量的统计问题来处理;封闭环尺寸公差的确定,采用随机模拟和统计实验的方法求解,用这种方法得到的结果比较符合实际情况[3-4]。

1.2 分析模型建立开发流程

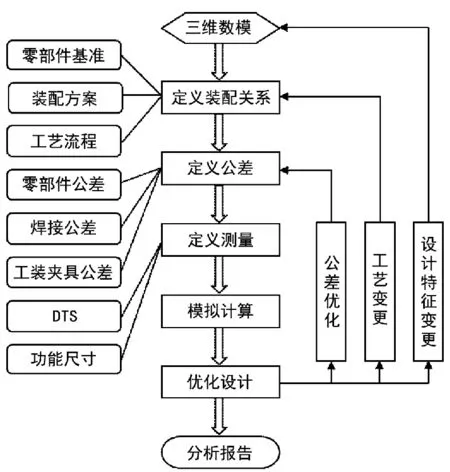

分析建模的过程其实是尺寸的同步工程,需要各部门通力合作。产品工程师按照整车开发节点将3D数模上传到数据系统;制造工程师提供钣金焊接装配规划书和总装件的装配规划书以及对应的工装方案;尺寸规划部门提供DTS(尺寸技术规范);GD&T(几何尺寸和公差)设计部门提供产品初始公差、基准信息等。公差分析工程师依据以上输入信息进行仿真模型的建立和分析,对未达到尺寸匹配目标的区域召开产品开发小组讨论会。与会人员一起提出和讨论优化方案以及建议,公差分析工程师根据决议优化模型,评估是否达到设定的尺寸匹配目标。通过反复的计算验证,使所有零部件在符合制造能力以及在成本允许下得到一个合理的公差分配,减少试生产期间零件整改的工作量,缩短调试周期,节约开发成本。偏差分析模型的建立开发流程如图1所示。

图1 3DCS偏差分析模型建立开发流程

2 侧围尾灯区域偏差分析优化

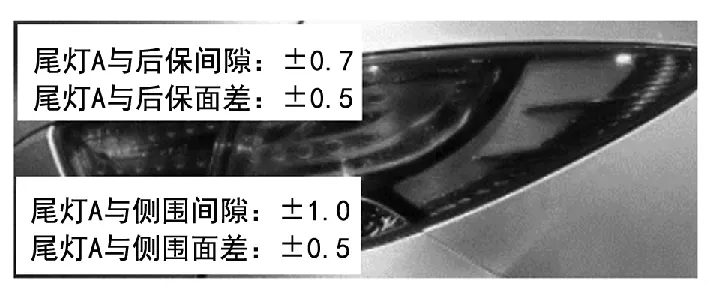

尾灯区域装配偏差包括尾灯与侧围总成、尾门总成、后保险杠总成以及两灯自身之间的间隙和面差,如图2所示。尾灯区域的偏差累积不但与各级零件的公差设定直接相关,还与尾灯自身的安装定位方式相关。以侧围尾灯与侧围总成、后保险杠总成的配合误差为例,对尾灯安装定位方式以及公差贡献排序中Top3的尺寸链环进行研究。

图2 尾灯装配偏差

2.1 侧围尾灯区域分析的输入和输出

(1)输入:①相关三维数据:尾灯A(侧围端)、侧围、后保险杠等;②DTS文件;③尾灯A基准及公差;④侧围钣金焊接工序;⑤侧围和后保险杠的基准及公差;⑥后保险杠装配方案。

(2)输出:①3DCS分析模型和分析结果;②尾灯A最终定位方案及分析优化建议报告。

2.2 尾灯定位方案

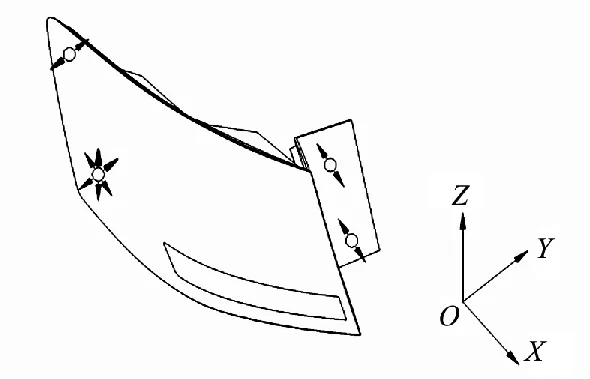

在设计阶段根据DTS公差要求制定出初版的定位方案,如图3。选择与白车身配合的灯体安装面为主基准,控制X方向平移;与侧围外板配合的灯体安装面和尾灯加强板上4方位孔对应的灯体螺柱选为第二基准,控制沿Y方向的平移和绕垂直于YOZ平面轴的转动;与尾灯加强板上4方位孔对应的灯体螺柱选为第三基准,控制Z方向移动,此方案满足3-2-1的定位思想。

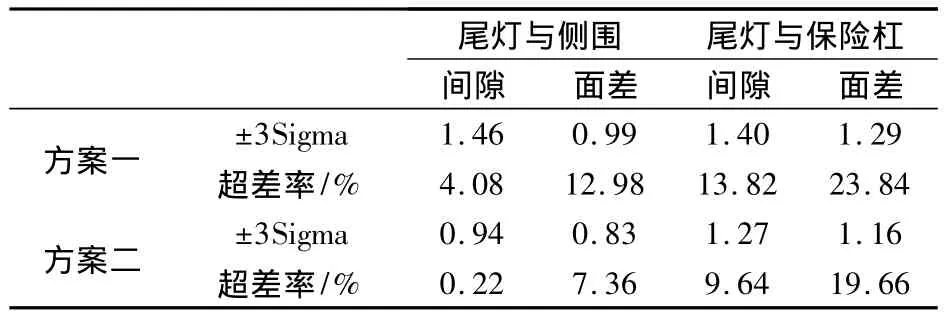

将各项输入信息体现到仿真模型中,并进行5 000次的仿真计算。尾灯与侧围以及保险杠间隙、面差分析结果见表1。

图3 尾灯A定位方案一

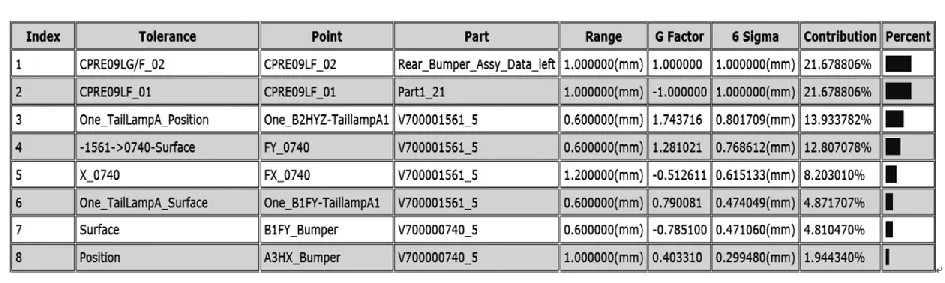

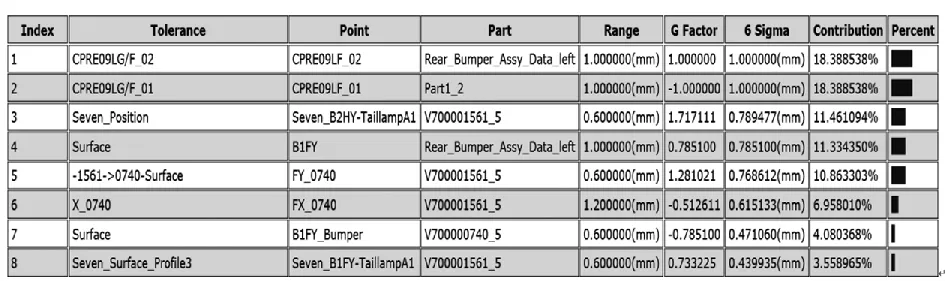

从分析结果可发现,尾灯与侧围的面差、后保的间隙面差仿真结果很差,最大超差率为23.84%。分析尾灯与后保面差的尺寸链环贡献排序表,发现排在第3位尾灯定位点对应的车身安装点的G Factor(敏感度系数)值为1.743716(见图4),即此定位点公差将放大1.743716倍。放大倍数越大,后期匹配的困难度也随之增加。

图4 尾灯与保险杠断面的面差G Factor报告

2.3 定位方案优化和公差修正

由以上分析结果发现方案一非最优方案,因此制定出定位方案二,如图5所示。方案二与方案一的差异在于Z方向的定位放在了与侧围配合的灯体凸台上。

图5 尾灯A定位方案二

将新的定位方案输入到模型中进行模拟分析,仿真分析结果见表1。从表中可看出,尾灯方案二的偏差值和超差率均低于方案一,尾灯与保险杠中排第3位敏感度系数也由1.743716降低到1.717111(见图6),因此方案二作为优先选择方案。

表1 尺寸链三维偏差分析结果对比 /mm

图6 尾灯与保险杠断面的面差G Factor报告

2.4 公差与结构优化

由表1分析结果可知,方案二中尾灯与侧围面差、尾灯与保险杠间隙/面差超差率均高于5%的要求,因此需要考虑对其贡献较大的链环公差进行修正设计与分析。一般是选择公差贡献排在前3位的尺寸链进行优化。

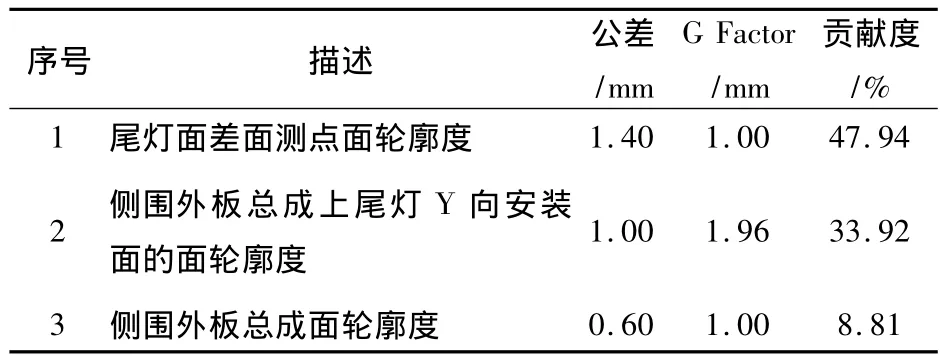

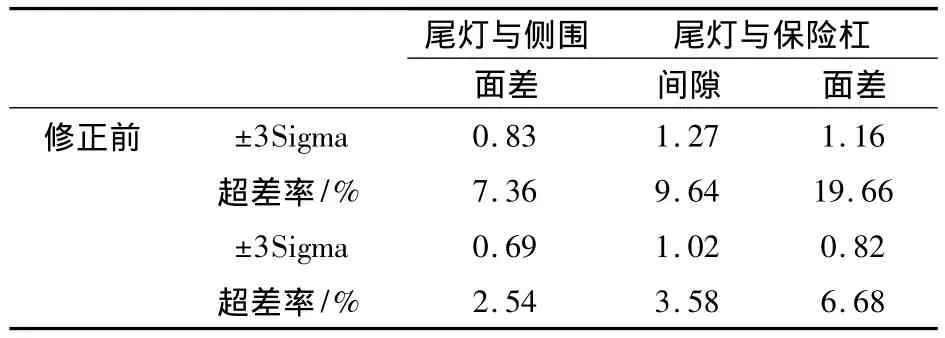

由表2可知,对尾灯与侧围面差影响较大的公差有尾灯面轮廓度、侧围外板总成上尾灯Y向安装面的面轮廓度、侧围外板总成面轮廓度。通过与灯具工程师沟通,将尾灯面差面轮廓度由1.4 mm控制到1.0 mm;制造工程师反馈可将侧围外板总成上尾灯Y向安装面的面轮廓度由1.0 mm控制到0.6 mm,公差修正后仿真分析结果如图7。按照以上方法,完成其他界面关联零件的公差优化,分析结果见表3。

图7 尾灯与侧围面差分析结果

表2 尾灯与侧围面差灵敏度分析结果

从表3仿真结果可以看出,公差修正后尾灯区域DTS间隙和面差超差率均有所减小,从而提高了尾灯区域匹配质量。

表3 方案二公差修正前后分析结果对比 /mm

3 结语

通过对某车型尾灯周边匹配偏差的分析,解决了产品设计阶段尾灯最优定位方案的选取以及尺寸链环优化问题,降低了尾灯与对手件匹配的超差率。同时方案优化选取过程中将尺寸链中各链环敏感度系数大小作为参考项,从而充分考虑到零件安装定位点的尺寸偏差放大效应,提高匹配的稳定性,以上方法已在实车匹配中得到验证。

[1] 王 镝.基于尺寸工程的轿车行李箱盖总成与尾灯装配偏差分析[J].材料·工艺·设备,2004(2):33-36.

[2] 崔庆泉.轿车尺寸同步工程实施综述[J].机械研究与应用,2013(6):191-194.

[3] 方红芳.计算机辅助工序尺寸及其公差设计[M].上海:中国纺织大学出版社,2000.

[4] 吴昭同,杨将新计算机辅助公差优化设计[M].杭州:浙江大学出版社,1999.