基于线圈互感的阵列涡流传感器优化设计

2015-03-26刘少伟

刘少伟,郭 奇

(燕山大学 环境与化学工程学院,河北 秦皇岛066004)

0 引 言

阵列涡流传感器探头结构灵活多变,能适应复杂工况,针对某些特殊结构工件的缺陷的检测有着独特优势[1,2],近年来发展迅速,受到各国重视。国外很多工业领域已经成功地应用阵列涡流检测技术,国内多所高校和科研机构针对阵列涡流传感器探头优化设计、多种激励模式检测、涡流信号采集与处理、缺陷特征识别与成像化、无损检测技术集成等进行了研究[3,4],阵列涡流传感器技术已成为了当前世界传感器研究中的热门方向。

发射/接收式阵列涡流传感器是应用比较广泛的阵列涡流传感器之一,它基于双线圈检测,激励线圈单元产生的磁场在被检工件激励产生涡流,被检工件的电磁性质、缺陷存在、电磁耦合等影响涡流,涡流产生的磁场被检测线圈单元接收并将检测信号传递到阵列涡流系统中进行处理[5,6]。由于阵列涡流传感器多为多个线圈的简单组合,线圈单元尺寸较小且相距非常近,线圈单元间互感是难以避免的且线圈单元间互感磁场远大于涡流产生的磁场,两者会混合在一起对检测线圈单元产生影响,无法分辨缺陷,因此,线圈单元间互感通常被视为干扰因素,研究的重点是减弱甚至是消除线圈单元间互感,但线圈单元间互感中也包含着缺陷信息,测量线圈单元间互感有利于缺陷的定性/定量分析[7]。

本文利用有限元数值计算方法,基于线圈单元间互感影响,从理论上分析了线圈单元相关参数对阵列涡流传感器检测灵敏度和空间分辨率的影响,理论上为基于线圈单元间互感的阵列涡流传感器的优化设计提供了参考。

1 有限元模型参数设计

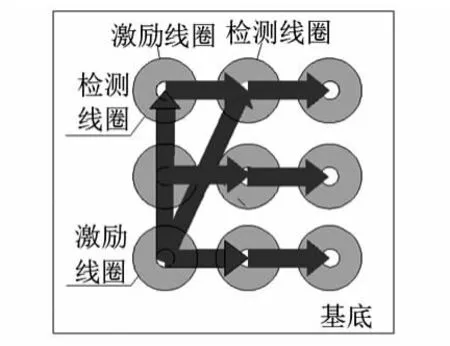

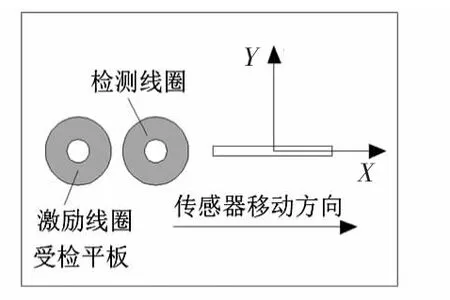

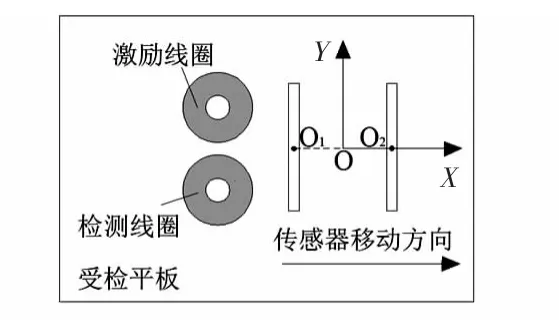

将阵列涡流传感器的线圈单元排布成矩阵形式,按照设定的逻辑顺序,依次激励阵列线圈单元充当激励线圈单元,并将与之呈一定空间排布关系的线圈单元充当检测线圈单元,分时切换完成涡流信号的收集工作,如图1 所示,某一时刻激励线圈单元在被检工件产生涡流,当被检工件存在缺陷(有限元模型中是表面裂纹缺陷)时,涡流发生变化,进而会影响通过激励线圈单元的磁通量,导致激励线圈单元和检测线圈单元之间互感发生变化,测量检测线圈单元感应电压获取线圈单元间互感参数,互感中包含着缺陷信息。基于以上原理,设计了发射/接收式矩阵涡流传感器的有限元简化模型,并做出了如图2 所示传感器移动过程中线圈单元相关参数对传感器检测灵敏度感影响的关系曲线,做出了如图3 所示传感器移动过程中线圈单元相关参数对传感器空间分辨率影响的关系曲线[8]。线圈模型初始参数[7]:外半径R1=5 mm,内半径R2=1 mm,轴向厚度H=2 mm,匝数N=50,提离距离T=1 mm,线圈单元中心距C=11 mm,激励线圈单元和检测线圈单元尺寸大小相同;被检工件为铝制平板,尺寸为100 mm×100 mm×5 mm,电阻率为2.65×10-8Ω·m,相对磁导率为1。采用交流电压激励,电压幅值U=5 V,频率f=10 kHz。裂纹尺寸(长×宽×深)为14 mm×1 mm×1.5 mm,图2 中是横向裂纹,图3 中是2 个纵向裂纹,裂纹中心间距Lo1o2=6 mm。

图1 发射/接收式阵列涡流传感器检测模式Fig 1 Launching/receiving array eddy current sensor testing model

图2 传感器检测灵敏度获取示意图Fig 2 Diagram of sensor testing sensitivity acquirement

2 仿真结果与分析

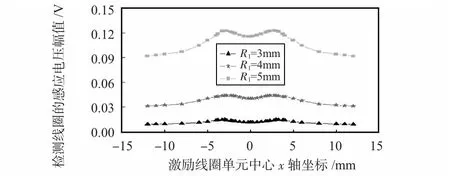

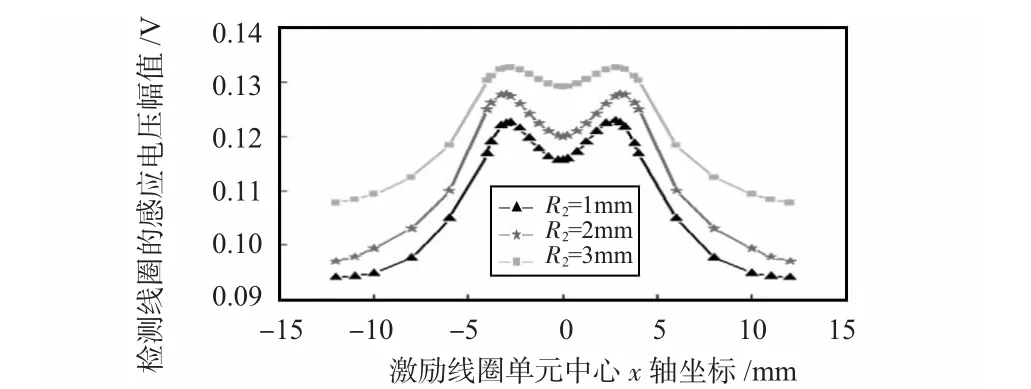

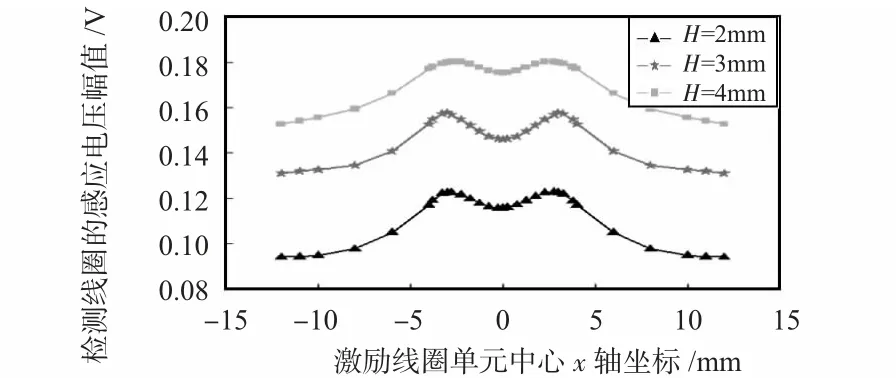

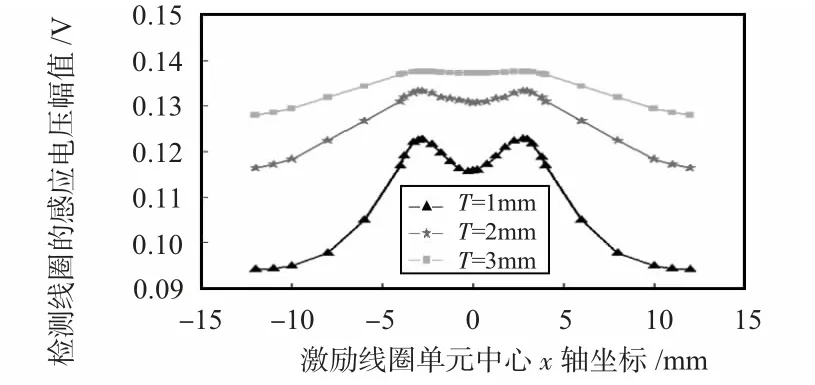

2.1 线圈单元相关参数对传感器检测灵敏度的影响

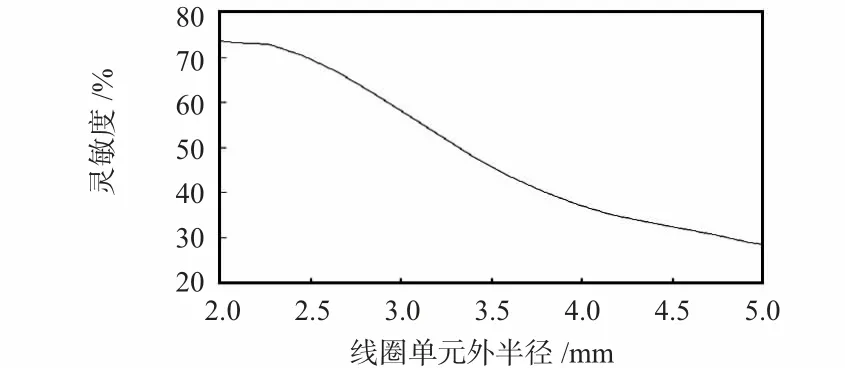

检测灵敏度是评估涡流传感器性能优劣的重要指标之一,它反映了涡流传感器对裂纹缺陷的敏感程度,其定义为:在整个动态检测裂纹过程中由裂纹缺陷引起的检测线圈单元的感应电压幅值的最大值与被检平板无裂纹区域处检测线圈单元的感应电压幅值的比值即为传感器的检测灵敏度。下面分别探讨了线圈单元外半径、内半径、轴向厚度、提离距离、中心距变化对传感器检测灵敏度的影响,如图4 ~图8 所示,其中线圈单元某一项参数变化时,其余参数和线圈单元匝数密度保持不变。

图3 传感器空间分辨率获取示意图Fig 3 Diagram of sensor spatial resolution acquirement

图4 线圈单元外半径对传感器检测灵敏度的影响Fig 4 Influence of coil unit outside radius on sensor testing sensitivity

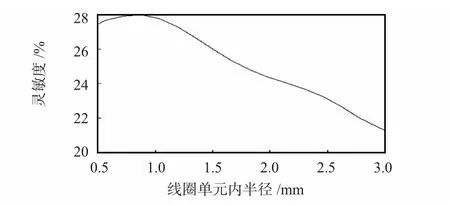

图5 线圈单元内半径对传感器检测灵敏度的影响Fig 5 Influence of coil unit inner radius on sensor testing sensitivity

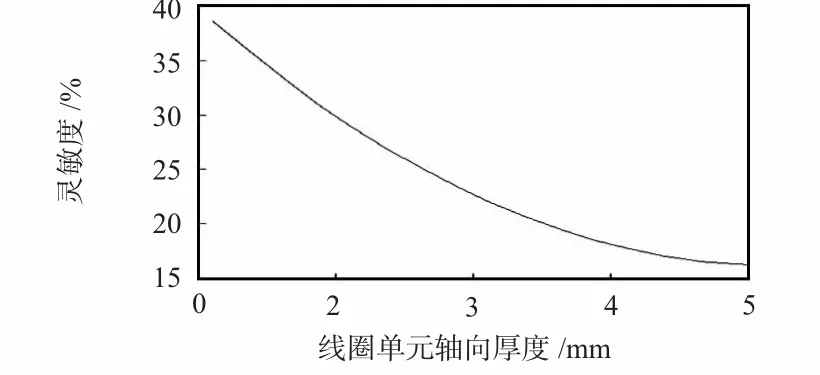

图6 线圈单元轴向厚度对传感器检测灵敏度的影响Fig 6 Influence of coil unit axial thickness on sensor testing sensitivity

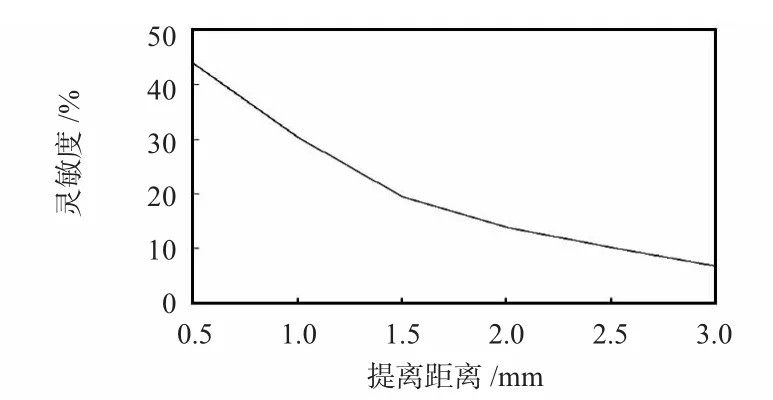

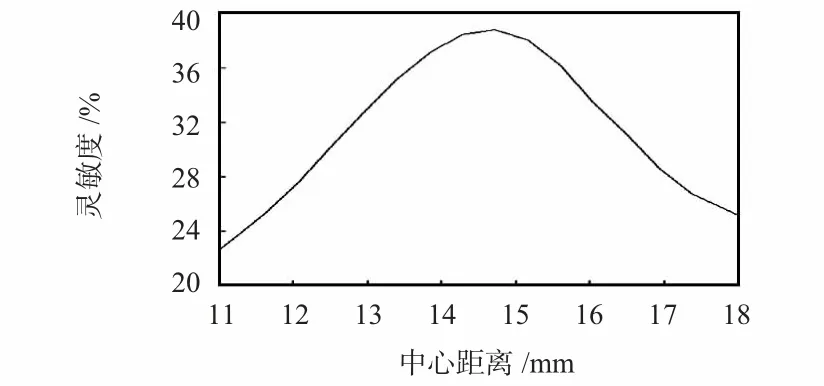

由以上各图分析可知,随着线圈单元外半径的增大,传感器检测灵敏度则单调递减,且当外半径在2.0 ~2.5 mm之间变化时,传感器检测灵敏度变化平缓,当外半径大于2.5 mm时,则迅速减小;随着线圈单元内半径的增大,传感器检测灵敏度先增大后减小,大约在1.0 mm 处达到最大值;随着线圈单元轴向厚度的增加,传感器检测灵敏度单调递减;随着线圈单元提离距离的增大,传感器检测灵敏度单调递减;随着线圈单元中心距的增大,传感器检测灵敏度先增大后减小,大约在14.8 mm 处达到最大值。

图7 线圈单元提离距离对传感器检测灵敏度的影响Fig 7 Influence of coil unit lift-off distance on sensor testing sensitivity

图8 线圈单元中心距对传感器检测灵敏度的影响Fig 8 Influence of coil unit center distance on sensor testing sensitivity

依据以上分析,基于线圈单元间互感设计的阵列涡流传感器以检测灵敏度为主要参考指标的优化原则如下:线圈单元外半径、轴向厚度不宜过大;线圈单元内半径、中心距最好选在传感器最大检测灵敏度处;线圈单元的提离距离尽量小些,有利于提高传感器的检测灵敏度。

2.2 线圈单元相关参数对传感器空间分辨率的影响

空间分辨率是指传感器对同一被检平板内距离相近的多个裂纹缺陷的识别能力,也是评估涡流传感器性能优劣的一项重要指标。依据空间分辨率优化设计传感器,可以提高对裂纹缺陷的分辨能力,可以对不同的缺陷类型快速评估和分类。下面分别探讨了线圈单元外半径、内半径、轴向厚度、提离距离、中心距变化对传感器检测灵敏度的影响,如图9 ~图13 所示,其中线圈单元某一项参数变化时,其余参数和线圈单元匝数密度保持不变。

图9 线圈单元外半径对传感器空间分辨率的影响Fig 9 Influence of coil unit outside radius on sensor spatial resolution

图10 线圈单元内半径对传感器空间分辨率的影响Fig 10 Influence of coil unit inner radius on sensor spatial resolution

图11 线圈单元轴向厚度对传感器空间分辨率的影响Fig 11 Influence of coil unit axial thickness on sensor spatial resolution

图12 线圈单元提离距离对传感器空间分辨率的影响Fig 12 Influence of coil unit lift-off distance on sensor spatial resolution

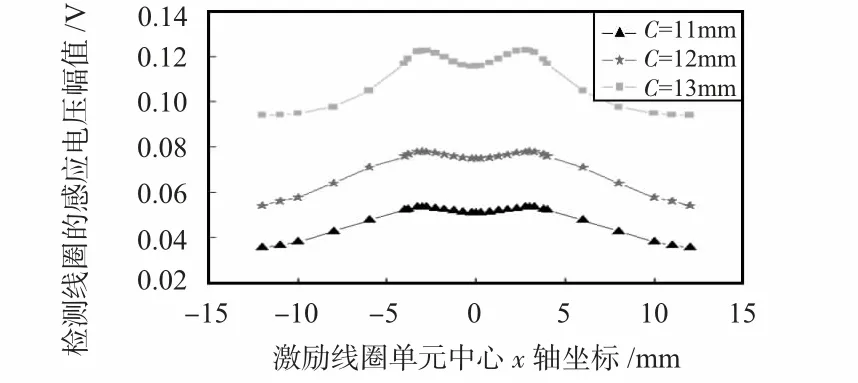

图13 线圈单元中心距对传感器空间分辨率的影响Fig 13 Influence of coil unit center distance on sensor spatial resolution

由以上各图分析可知,随着线圈单元外半径的增大,在两裂纹缺陷中心处(O1,O2点)的感应电压幅值与两裂纹中心连线的中心点(O 点)的感应电压的幅值差距越明显,差异化趋势随之增大,对相邻裂纹缺陷的分辨能力越强,空间分辨率越高;随着线圈单元内半径的增大,在两裂纹缺陷中心处(O1,O2点)的感应电压幅值与两裂纹中心连线的中心点(O 点)的感应电压的幅值差距先增大后减小,对相邻裂纹缺陷的分辨能力先增强后减弱,即存在一个数值使传感器空间分辨率最高;随着线圈单元轴向厚度的增加,传感器空间分辨率也是先增强后减弱,存在一个数值使传感器空间分辨率最高;随着线圈单元提离距离的增大,传感器空间分辨率越来越低,直至几乎分辨不出相邻裂纹缺陷;随着线圈单元中心距的增大,传感器对相邻裂纹缺陷的分辨能力越强,空间分辨率越来越高。

依据以上分析,基于线圈单元间互感设计的阵列涡流传感器以空间分辨率为主要参考指标的优化原则如下:线圈外半径不宜过小;线圈单元内半径、轴向厚度尽量选在最大空间分辨率处;线圈单元的提离距离尽量小些,有利于提高传感器的空间分辨率;线圈单元中心距不宜过大,过大会导致互感作用过小,难以提取裂纹缺陷的有效信息。

3 结 论

本文通过ANSYS 有限元仿真模拟了线圈单元相关参数对基于线圈单元间互感设计的阵列涡流传感器检测灵敏度和空间分辨率的影响,在此基础上提出了优化设计原则,从理论上对其优化设计进行了阐述,为其实际应用提供了参考,并得出如下结论:

1)基于线圈单元间互感的阵列涡流传感器设计时,不能同时满足检测灵敏度和空间分辨率的最大要求,要择其一为主要参考指标,另一指标为辅助参考指标。

2)阵列涡流传感器设计时要兼顾检测灵敏度和空间分辨率,线圈单元外半径选择要适宜,不能过大或过小;线圈单元内半径要在最大检测灵敏度和最高分辨处优化取值;线圈单元轴向厚度选取在最高空间分辨率,同时检测灵敏度不能过小;实际制作条件线圈单元尽量贴近被检工件和线圈单元中心距要根据主要指标选取。

[1] 丁天怀,陈祥林.电涡流传感器阵列测试技术[J].测试技术学报,2006,20(1):1-2.

[2] 赵 磊.阵列涡流无损检测技术的研究及进展[J].无损探伤,2009,33(2):19-22.

[3] Pelletier E,Grenier M,Chahbaz A,et al.Array eddy current for fatigue crack detection of aircraft skin structures[C]∥Proc 5th International Workshop,Advances in Signal Processing for Non-Destructive Evaluation of Material,Quebec,2005:86-90.

[4] 林俊明.电磁无损检测技术的发展与新成果[J].工程与试验,2011,50(4):1-2.

[5] 刘 波.涡流阵列无损检测中裂纹参数估计和成像方法研究[D].长沙:国防科学技术大学,2011:8-9.

[6] 徐可北.涡流阵列检测技术[J].冶金分析,2004(2):645-647.

[7] 何永勃,邵雨果.基于阵列涡流技术的裂纹特征量研究[J].中国民航大学学报,2010,29(2):80-81.

[8] 刘 波,罗飞路,侯良洁.平板表层缺陷检测涡流阵列传感器的设计[J].传感器技术学报,2011,24(5):680-681.