激光冲击强化技术的研究进展

2015-03-26乔红超赵吉宾赵亦翔

乔红超,高 宇,赵吉宾,陆 莹,赵亦翔

(1. 中国科学院 沈阳自动化研究所,沈阳 110179;2. 中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043;3. 中国科学院 金属研究所,沈阳 110016)

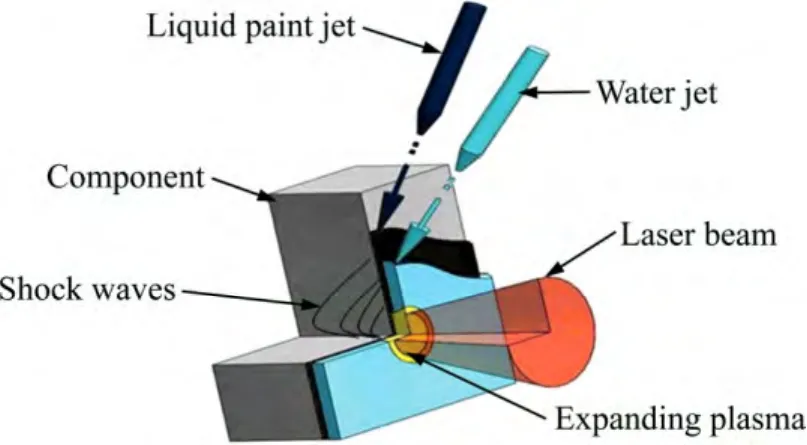

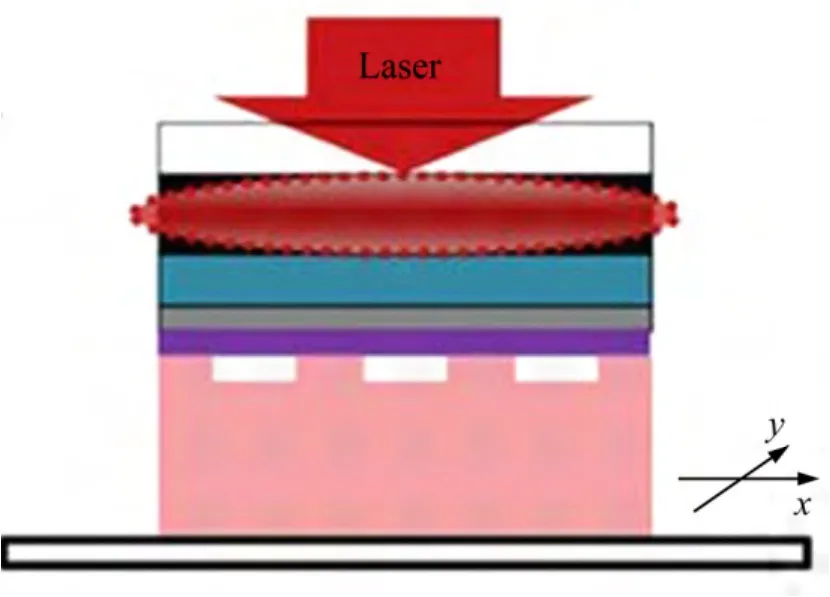

随着航空、航天、武器、能源、交通领域高端装备的发展,对其零件的使役性能要求越来越高,一方面需研制具有高性能的材料,另一方面需加强现有材料的使役性能[1]。然而传统的喷丸[2]、滚压[3]等材料改性技术因其引入的压应力层深度最大仅能达到75~250 μm,以及成形困难,所以渐渐不再能满足高性能零件的生产加工需求。而近年来发展起来的激光冲击强化技术不但可产生 1 mm甚至更深的压应力层[3],同时因激光能量、脉冲宽度、路径轨迹等工艺参数可精确调节设定和从而对零件的表面粗糙度、硬度、残余应力分布、零件变形量等技术指标可精确调控[4]。图 1所示为激光冲击强化工艺示意图。由图 1可知,激光冲击强化技术是利用短脉冲高能量激光束辐照粘附在零件表面上的吸收层,吸收层吸收激光能量迅速发生等离子体气化,形成的等离子体团进一步快速的吸收更多的激光能量,形成压强可达几十GPa的高温高压的等离子团,其在约束层的约束下发生爆炸产生瞬时等离子体冲击波。向零件内部传播的高速高压等离子体冲击波,能够使工件表层材料发生高速塑性应变,引起晶格畸变、位错、位错交织、位错墙、晶粒细化等微观织构变化[5],在零件表面产生表面压应力,从而实现对零件的表面强化或精密成形加工[6]。因激光冲击强化具有上述优势,近年来得到了飞速的发展,在航空、航天、运载、电力、国防等领域的应用不断得到拓展,已逐步走向成熟[7]。然而,国内外尚无研究对其应用领域进行全面系统的归纳总结(针对某个特定领域已有系统总结),为加深人们对激光冲击强化应用的全面了解,本文作者简要概述激光冲击强化技术在高周疲劳、腐蚀防护、生物医疗、精密成形领域的几项代表性应用。

图1 激光冲击强化工艺示意图Fig. 1 Schematic diagram of laser peening process

1 激光冲击强化在高周疲劳领域的应用

在役零件(例如弹簧、传动轴、承力构件等)承受的交变载荷一般远远低于其屈服极限[8-9],然而,据1982年美国联邦调查局的统计报告[10],由疲劳断裂引起的事故约占机械结构失效破坏总数的95%以上。例如,在燃气涡轮发动机中,叶片在转子高速旋转带动及强气流的冲刷下,承受着拉伸、弯曲和振动等多种载荷[11],特别是位于进气端的前三级压气机叶片由高周疲劳引发的事故约占发动机失事总事故的 25%以上[12-13],且这些失效多始于表面[14],因而,表面强化技术成为改善零部件疲劳寿命的必要手段[15]。新兴的激光冲击强化技术不仅可在零件表层形成残余压应力,还可细化表层晶粒,从而可以有效地抑制裂纹萌生和扩展[16]。因此,激光冲击强化技术必将在未来的高周疲劳领域里持续发挥重要的作用。

1.1 激光冲击强化在高性能零件生产中的应用

昂贵的尖端技术往往最先在经费充足的航空、航天、武器等军工国防领域应用,激光冲击强化技术也不例外[17],其设备目前的市场价格一般为几百万元甚至上千万元人民币,另因对其工作环境要求苛刻,运行成本也较高[18]。尽管如此,激光冲击强化技术自1972年诞生以来,却受到了广泛的青睐[19-20]。20世纪90年代,美国为此实施了高周疲劳研究国家计划,利弗莫尔实验室、通用公司和金属改进公司等联合深入开展了激光冲击强化技术的理论、工艺和设备研究,使激光冲击强化技术逐步走向了实用[21]。1997年,激光冲击强化技术开始被用于强化 F22、Boeing747和Boeing767发动机风扇叶片[22]。进入21世纪,美国空军再次设置了4个重要的制造技术计划,解决了激光冲击强化效率和移动生产等工业应用问题[23]。2001年,美国激光冲击强化公司为Rolls-Royce公司强化了800多个发动机叶片,成为激光冲击强化技术在商用飞机发动机上应用的首例。2004年,美国为F22战斗机整体叶盘生产建设了专用激光冲击强化生产线,并发布了AMS-2546激光冲击强化标准[24]。到2009年,F22战斗机上约75%的整体叶盘都要经过激光冲击强化处理[25]。与国外相比,我国的激光冲击强化技术应用研究起步较晚,兴起于上世纪 90年代[26],江苏大学成为我国当之无愧的激光冲击强化技术鼻祖之一。直到2008年,连续脉冲激光冲击强化设备在西安空军工程大学研制成功,标志着我国拥有了使用激光冲击强化技术的能力[27]。2011年,中科院沈阳自动化所乔红超团队[5,7,28]向沈阳黎明发动机有限公司交付了我国首台整体叶盘激光冲击强化系统(见图2),彻底突破了工业生产应用的瓶颈,填补了我国无工业应用激光冲击强化设备的空白。该系统满负荷全天候运行至今,为航空事业做出了重大贡献(可提高叶盘寿命 4~6倍以上),为沈阳黎明发动机公司创造了可观的经济效益和社会效益,并为推动激光冲击强化技术在更多型号航空发动机上推广应用制定了 LMSIA-0131企业标准[29-30]。

图2 整体叶盘激光冲击强化设备[28]Fig. 2 Blisk laser peening device[28]

目前,激光冲击强化技术应用获得了井喷式的发展,除在航空领域的高性能零件加工中获得广泛应用外,在电站、交通运输、照明等行业也获得了大量应用。日本东芝公司将其用于日立发电机组的汽轮机叶片生产(见图3)[31];美国的金属改进公司将其用于水面舰船的铝合金结构件的生产[23];中科院沈阳自动化所将其用于短弧汞灯电极生产和高速机车轴生产等其他领域[32]。随着零件整体性能要求越来越苛刻,应用领域的迅猛扩张,对激光冲击强化技术的发展提出了新的挑战和发展方向。主要包括以下3个问题:1) 如何在高温或低温工作环境下发挥激光冲击强化效能。航空发动机涡轮叶片、电站涡轮叶片和内燃机连杆等零件工作在高温(800 ℃以上)下,而激光冲击强化形成的残余压应力随着温度的升高或时间的延长会逐渐释放。例如,IN718镍基合金在550 ℃ 10 min内,残余应力消失约15%;在650 ℃ 5 min内,残余应力消失约30%;40 min内,残余应力消失约40%,5 h后,消失约70%[33],即激光冲击强化的效果在高温下大打折扣。因而需进一步研究激光冲击超高应变率塑性变形诱发的微结构残余应力的形成机制及其稳定原理与技术,例如研究温/冷激光冲击强化技术,使得激光冲击强化效果在高温和低温下都能最大可能的发挥;2)在工件上如何实现最优的残余应力分布。零件的狭小尺寸突变部位激光冲击强化后,可能在齿槽内形成残余压应力,而在齿槽边缘形成残余拉应力或应力集中。例如,舰载机尾钩的强化区域或激光冲击工艺参数选择不合适,很容易加速尾钩失效,疲劳寿命远低于未经激光冲击强化的工件,因而需进一步研究激光冲击强化调控技术,对冲击强化前、中、后的应力分布场演变进行实时掌控,通过调制应力场,最大限度发挥激光冲击强化效能并提高激光冲击强化效率;3)如何降低激光冲击强化技术的应用成本。目前激光冲击强化所用的主流激光器为Nd:YAG高能脉冲激光器,输出的单脉冲能量高达几十焦耳。达到如此高的输出能量主要通过逐级能量放大实现。进而要求激光器放大级之间的控制时序达到微秒(甚至更高)量级。另外,激光冲击强化要求输出方形或圆形的匀强平顶分布的光斑,要求 YAG晶体棒加工成方形或圆形,且无加工缺陷,进而激光器的价值不菲。也间接决定了整台激光冲击强化设备的价格居高不下。因而,需进一步开发新型的低成本的可靠的激光冲击强化激光器。

图3 激光冲击强化汽轮机叶片[31]Fig. 3 Laser peening for blades of stream turbine[31]

1.2 激光冲击强化在高性能零件再制造中的应用

随着零件再制造的需求越来越多,再制造已发展成为了一种新兴的产业[34]。电弧堆焊、氩弧堆焊、等离子弧堆焊、等离子弧喷涂、电镀、激光熔敷等再制造技术步入了快速发展期[35-37]。这些再制造技术的共同点是获取与基体冶金结合的致密熔覆层,恢复零件的几何外形,重获零件的使用功能。而作为新兴的激光冲击强化再制造技术与之完全不同,不再是以生长材料为已任,而是抑制影响使用的裂纹扩展,有效延长疲劳寿命,使高性能零件获得再生机会[38]。由于激光冲击强化具有灵活、方便、快捷、高效等固有特性,其受到了广泛的关注。

由于水轮机叶片、水泵叶片、航空发动机叶片等遭到随水流或气流带来的砂石、飞鸟、杂物等异物撞击后,在叶片的尖端、前缘、后缘等部位形成缺口、形变或裂纹,引入应力突变或直接成为裂纹萌生源(通常称之为异物破坏),直接威胁叶片的安全使用寿命,使机组失效甚至酿成灾难性事故。1995年,美国率先研究了激光冲击强化对异物破坏的航空发动机风扇的影响(见图4),发现有异物损伤缺口的F101叶片经过激光冲击强化后,其疲劳强度为290 MPa,接近甚至

超过没有破坏也没有经过激光冲击强化处理的叶片[39]。2002年后,美国便开始将激光冲击强化技术大规模用于航空部件的修理中。2003年,美国联邦航空局和日本亚细亚航空局正式将激光冲击强化技术批准为飞机关键件的维修技术,当年这项技术被用于Boeing777飞机的零部件维修处理,这也标志着激光冲击强化技术正式全面用于军民飞机结构件的维修延寿,每月平均约节省零件更换费900万美元[40]。2008年,东京电力株式会社对低压蒸汽机损伤的长叶片进行激光冲击强化再制造,有效延长叶片的使用寿命 1倍以上[41]。2013年,中科院沈阳自动化所与鞍钢合作,开始对有微小裂纹的锻压模具进行激光冲击强化,发现能够有效控制裂纹的扩展速率,一定程度上节约了模具的使用成本,大大缩短了停机修复时间。

图4 激光冲击强化损伤的叶片[39]Fig. 4 Laser peening for damaged blades[39]

虽然激光冲击强化在高性能零件再制造领域已获得了很多应用,但进一步提高其工业化的应用水平,还有一系列技术瓶颈有待突破。除上述提到的降低激光冲击强化设备价格和缩减设备运行成本之外,最重要的是开发便捷的、可到现场强化的移动式激光冲击强化装备。例如,钢厂轧辊模具损坏后的停机、拆装、运输等都会给钢厂的生成带来巨大的损失。因而,如果能够在不拆卸轧辊模具的情况下,直接对其裂纹萌生的部位进行强化,将会给钢厂节省成本。飞机的叶片在空中飞行受伤后,降落到地面就能马上对其损伤部位进行强化,抑制其裂纹扩展,便可继续起航,从而可大大缩短旅客的滞留时间,或可大大提高战斗机的单机飞行架次,为分秒必争的战争赢取胜算时间。这种移动式的激光冲击强化设备(见图 5)已被美国金属改进公司于 2012年突破[42],它可把激光冲击强化再制造场地带到世界的任何角落。但这项技术对我国实施了技术封锁。虽然金属改进公司已经相继在苏州、天津等地注册了公司,但至今不在我国境内提供激光冲击强化服务。到目前为止,我国还无工业应用的移动式激光冲击强化设备问世。中科院沈阳自动化所等单位率先开展了相关研究工作,但由于科研经费的投入有限,目前还停留在实验室样机研制阶段。

图5 移动式激光冲击强化设备[42]Fig. 5 Mobile laser peening device[42]

2 激光冲击强化在腐蚀防护领域中的应用

近年来,铝镁合金等金属材料因其较低的密度、较高的强度以及优异的机械加工性能,在航空、航海和汽车工业等领域获得了与之俱增的关注与青睐,其作为关键结构件的使用量逐年递增。但由于铝镁合金等轻金属材料的耐腐蚀性相对较差,受到应力和腐蚀剂的共同作用,易产生腐蚀开裂失效,从而制约了其应用范围的拓展。解决耐腐蚀性差与需求量大的矛盾成为了相关科学工作者刻不容缓的任务。研究人员先后提出并相继发展了化学转化、阳极氧化、气相沉积、电化学镀、离子注入、金属合金化、表面喷涂等表面改性方法[43]。这些方法在特定环境中均能有效抑制腐蚀,但对于既要求兼容性又不能引入其他外来元素的场合,此类方法显然鞭长莫及。但值得庆幸的是,科研人员还发现金属表面致密的压应力层同样也可抑制腐蚀。因而,致密的压应力层是既解决兼容性又可解决抑制腐蚀的最有效的方法之一。因新兴的激光冲击强化技术能够使金属材料表层发生剧烈的塑性变形、显微组织结构细化和产生更大(更深)的残余压应力(层),从而可提高金属材料表面耐腐蚀性能且兼顾兼容性[44]。

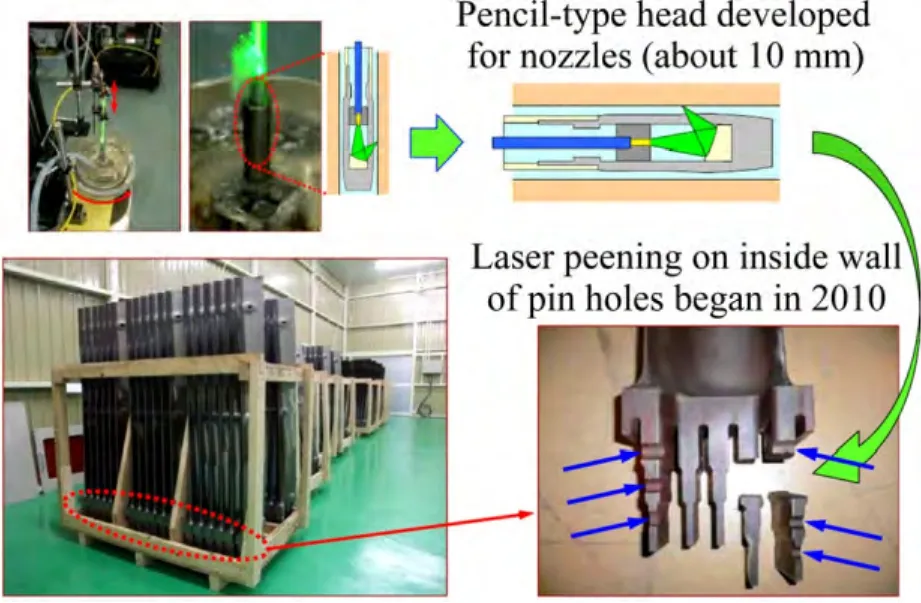

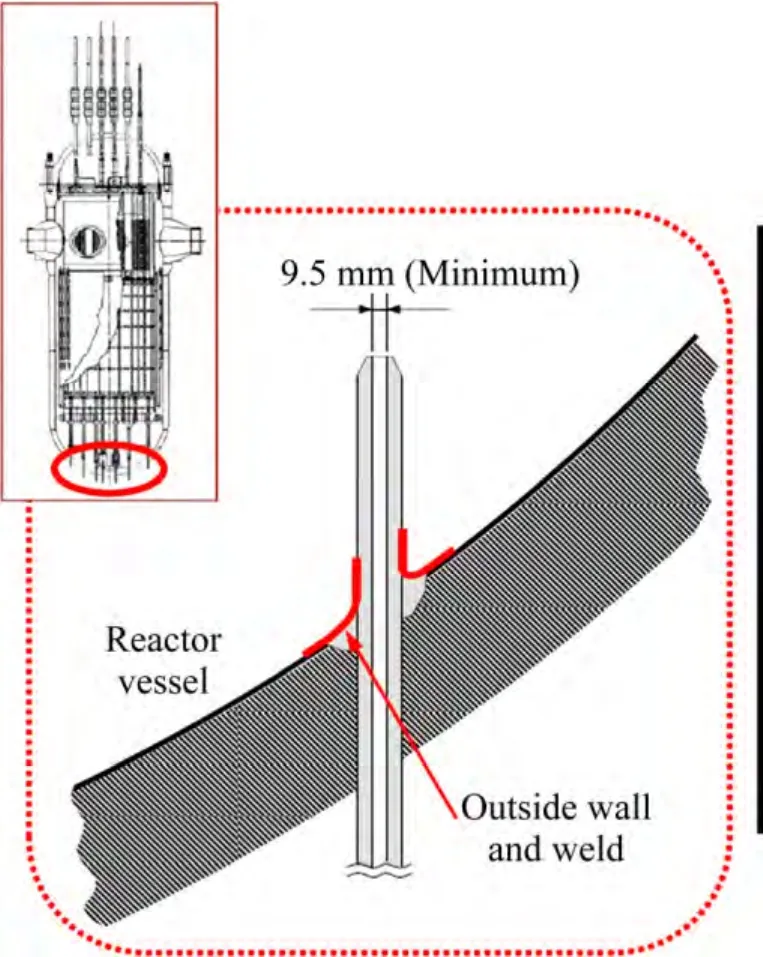

在利用激光冲击强化技术抑制应力腐蚀应用研究方面,国内外机构开展了大量的研究工作。1999年,日本东芝公司为防止沸水反应堆关键零部件的应力腐蚀裂纹萌生[45],开始研究无涂层激光冲击强化对核电站关键零部件腐蚀性能的影响,并于2002年后将该技术全面用于东芝公司参建的所有核电站中。2003年,美国利弗莫尔国家实验室研究激光冲击强化后合金钢600的抗应力腐蚀性能(见图6),发现应力腐蚀裂纹明显从未冲击强化区域萌生[46],而激光冲击强化区域未发现应力腐蚀裂纹。后来,利弗莫尔国家实验室在YMP研究计划中,将U型304不锈钢试样放入了氯化镁溶液中做应力腐蚀试验,发现未经激光冲击强化处理的试样2 h内出现了裂纹,而经激光冲击强化的试样在6 d内无腐蚀裂纹萌生。在前期试验研究的基础上,2010年,利弗莫尔国家实验室正式对存放核废料的Al22合金容器焊缝进行了激光冲击强化,将容器焊缝区域的残余拉应力转变为残余压应力,为容器掩埋在Yucca山下10000年不泄露提供技术保证。同年,葛茂忠等[47]对轧制态 AZ31B镁合金薄板进行了激光冲击强化抑制应力腐蚀试验,发现未经激光冲击强化的试件在去离子水中浸没260 h后,在受拉应力一侧的试样表面出现了许多丝带裂纹并迅速扩大,而经激光冲击强化的试样并未出现裂纹。本文作者与东安发动机公司合作对ZM6镁合金在NaCl溶液中抗腐蚀性能进行研究,1 h后发现未经激光冲击强化的试片表面有很多腐蚀的孔洞,而激光冲击强化的试片表面几乎无孔洞,再次表明激光冲击强化能够抑制应力腐蚀裂纹的产生。

图6 激光冲击强化抑制裂纹萌生与扩展[46]Fig. 6 Laser peening stops crack initiation and growth in alloy 600[46]

东芝公司和利弗莫尔国家实验室利用激光冲击强化技术处理沸水堆、压水堆核反应器(见图7)和核废料存储容器,降低了应力腐蚀开裂的几率,取得了重要的应用进展。但与前面提到的疲劳领域的应用相比,激光冲击强化抑制腐蚀的工业应用案例明显少了许多。究其原因,本文作者分析认为主要有以下两点:1) 目前常用的激光冲击强化设备限制了其应用场合。在工业应用中,从投资成本、生产效率方面分析,与传统表面改性技术相比,激光冲击强化技术在环境要求苛刻的、大型的复杂零件表面改性中才具有无与伦比的优势。从而,对目前常用的激光冲击强化激光器提出了新的挑战。目前,在激光冲击强化应用领域使用较多的是波长为1064 nm的激光束,而波长为1064 nm的激光束在水、空气、镜片等介质中传播却要损失大部分能量(例如,水对 1064 nm激光的吸收率约为25%)。因而限制了激光束的传播距离和在水或腐蚀剂中进行激光冲击强化。日本东芝公司的波长为532 nm的小型激光器便是在此背景下研制出来的,但目前此种技术仅被东芝公司掌握;2) 开展应力腐蚀、化学腐蚀研究的周期比较长,很多实验室的成果还没有来得及在生产中进行考验。在实际工况应用中,影响应力腐蚀的因素很多。而激光冲击强化抑制应力腐蚀的研究才开展20多年,很多数据还存在于实验室中,因而在生产应用中的数据相对较少。用户基于对可靠性和稳定性的担忧,从而推广应用还有很大的阻力。

图7 激光冲击强化核反应堆喷头[45]Fig. 7 Laser peening of nozzles in pressurized water reactor[45]

3 激光冲击强化在生物医疗领域的应用

生物医用材料是一种对生物体组织、器官或功能进行诊断、治疗、增强或替代的材料,也即指用于医疗的能植入生命体或能与生物组织结合的一类特殊功能材料[48]。随着科技的不断发展与突破,对人类的康复工程起着不可估量的作用[49]。据统计,2001年,美国生物医用材料的市场规模已超过1000亿美元,2010年,全球40岁以下接受髋关节植入的人口约有4000万,预计到2030年,这一数字还将翻一番。除了加快生产满足预期需求外,使植入物的寿命更长、生物兼容性更好的新技术也迫切需要发展[50]。例如,美国目前有20万个髋关节植入物(即永久植入物),这些植入物的平均寿命约为10年,意味着患者要是在40岁时进行了植入,患者一生需更换植入物三四次,预示着将会遭受三四次同样的痛苦与危险,如果能将永久植入物的寿命延长,那患者可能要少遭受手术的折磨。对于植入的钉子、夹板等可降解植入物,如果延缓体液对其溶解速率,使得产生的气体、水等能够被人体吸收,同样可减轻患者的痛苦。新兴的激光冲击强化技术能够较好地解决植入物寿命和溶解速率的问题[51],近年来得到了快速的发展。

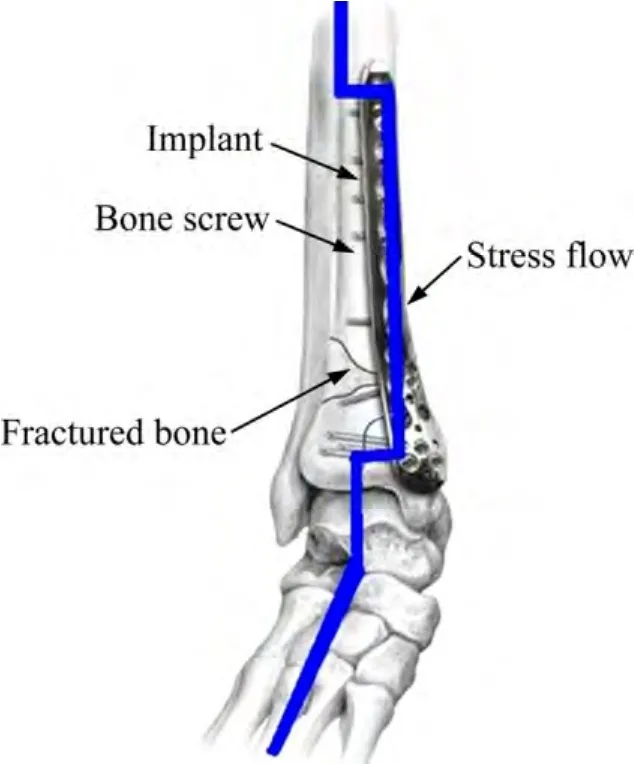

图8 脊柱植入物[52]Fig. 8 Spinal implants[52]

3.1 永久植入物强化

目前,常用的生物医用金属和合金主要有不锈钢、钛、钛合金和钴铬合金等。它们的弹性模量、密度与天然骨接近但两者之间仍然存在一定的差距,进而容易引发接触面上的力学性能不匹配。另外,金属合金的耐腐蚀性能、耐磨损性能以及与周围组织界面的结合力都有待进一步提高,因而有必要对合金进行表面改性。激光冲击强化使激光冲击区的显微组织呈现位错缠结网络,能够明显提高材料表面的硬度、屈服强度和疲劳寿命。2010年,美国辛辛那提大学[52]对刚性脊柱植入物进行激光冲击强化研究,发现疲劳载荷比从68%提高到了75%,可提高植入物的疲劳强度,2012年,为获得植入物与人体脊柱的柔性匹配,对所用的TC4钛合金进行了强化(见图8),实现了其在-160N的受力条件下,可工作 5×106个疲劳周次。同年,朱伟[53]对激光冲击强化 Ti13Nb13Zr医用钛合金的生物摩擦和腐蚀性进行了研究,发现激光冲击强化后的试样的磨损机制以磨粒磨损和轻微的粘着磨损为主,显著提高了合金表面的耐蚀耐磨性,约提高24%。利弗莫尔国家实验室与加州大学合作,将激光冲击强化技术用于儿童膝关节植入物的强化[54]。因膝关节植入物的强度得到了提高(提高了约 36%),能够更大可能的承受儿童生长体重增长引入的应力,因而对于需要植入物的正在发育生长的儿童来讲,其要承受的替换外科手术从过去的几年就要做一次,发展到目前的近十年做一次,大大减少了病人的痛苦,并降低了手术带入的危险。

随着医疗水平的进步,关节、支架等人体永久植入物的需求越来越大,各国均制定了苛刻的外科植入物生产实施细则,对植物的生产进行严格管控。因而,作为新发展起来的激光冲击强化技术真正全面用在医疗行业还有很多审批程序要走。但在不久的将来,凭借其无与比拟的优势将会被大范围应用,为患者带来福音。

3.2 可降解植入物强化

很多情况下,骨折愈合后需要二次手术取出内固定材料,这不仅给患者带来更多痛苦、风险,还加重了经济、医疗资源负担。因而,不需二次手术取出的可降解植入物也受到了科学家的青睐。镁或镁合金由于质量轻、密度小,弹性模量较常用的植入物材料更接近正常骨组织,因此,可有效避免应力遮挡效应对新骨生成和塑形的影响。镁或镁合金不但可在体内降解,还能促进骨骼生长和愈合,因而是理想的植入材料。然而,由于其具有降解速率过快、产气等特点,能够导致人体不良反应。为此,科学家为控制镁合金的降解速率,进一步提高生物相容性,提出了化学沉积、电沉积、微弧氧化、离子注入、激光冲击强化等很多表面改性方法。由于激光冲击强化在不引入涂层和合金元素的情况下便可在植入物(见图 9)表层置入残余压应力降低溶解速率,故受到了医疗研究机构的极大关注[55]。2011年,阿拉巴马大学利用激光冲击强化技术控制钙镁合金的降解速度[55],发现未经激光冲击的腐蚀速率为(17±1.2) mm/a,而经激光冲击强化试样的腐蚀速率约为0.017 mm/a,腐蚀速率降了约100倍。2012年,辛辛那提大学研究了激光冲击强化对AZ91D镁合金植入物的影响[56],发现未经激光冲击的腐蚀速率为140 mm/a,而经激光冲击强化试样的腐蚀速率约为20 mm/a,腐蚀速率降低了7倍。因此,腐蚀速率的降低将带来产气、产水速率的降低,达到人体可吸收的水平,从而极大地提高了生物相容性。

随着可降解植入物的应用量增大,也将带来可降解植入物激光冲击强化工艺的发展。它要求强化区域全覆盖植入物表面,由于任何部位的应力集中与拉应力区域都可能对降低溶解速率带来负面影响[57-59],因而,需发展光斑较小灵活的激光冲击强化装置,对整个植入物表面进行强化,优化应力场进行分布。需研究激光冲击强化对植入物表面完整性的影响,研究加工路径、冲击方式等工艺参数,从而控制其表面粗糙度[60]。

图9 骨科植入物[56]Fig. 9 Orthopedic implant[56]

4 激光冲击强化在精密成形领域中的应用

为满足高性能零件(微尺度器件、大型中厚板结构件、加肋壁板等)的发展,成形技术正在向尺寸精密化且兼具性能精密化的方向发展[61]。然而,常用的冲压、滚压、热压、喷丸等技术方法不再能满足加工要求[62-64],而激光冲击强化技术的出现正好可解决这一问题[65]。即在激光冲击强化过程中,解除零件所受的部分约束,便为零件的成形提供了空间,而这种成形技术即可有效克服成形过程中的回弹问题,同时也可提高零件的抗疲劳和抗腐蚀性能,也即是一种集成形与强化于一体的复合工艺技术,进而达到高性能零件控形控性的目的[66]。另外,因激光冲击强化路径轨迹、工艺参数灵活可靠,光束可分可合、单束或多束可选、光斑可大可小,因而其是一种极具发展潜力的高效高精无模冷成形技术[67],不但可成形微尺度零件,还可成形大型尺度(数平方米中厚板)零件。

4.1 微机电系统(MEMS)器件成形

近年,MEMS在自动化、电工电子、通讯控制、生物医疗和航空航天等领域获得了广泛的应用[68],市场保持着约17%的平均增长率。2012年其全球市场份额已突破了155亿美元,从而带动了微细制造技术的蓬勃发展[69]。因激光冲击强化微塑成形技术具有成形精度高、效率高、无热影响、成形的零件力学性能好等优势,自产生之日起便引起了研究者极大的兴趣。早在1973年,研究人员便在试验中实现了激光冲击强化诱使铝箔和不锈钢板发生塑性变形[70-71]。 2011年,马德里理工大学成功成形了微小梁(见图10)[72],发现变形量大小可通过冲击次数和激光能量精确可控。2012年,普渡大学激光冲击成形了纳米线[73-74],实现了纳米线的精密成形,摆脱了复杂昂贵的纳米压印成形工艺。2005年,哥伦比亚大学完成了铜箔的激光冲击强化微弯曲实验和数值模拟研究[75],实现了多点同时加工,保证了加工效率和成形质量的稳定性。2014年,江苏大学在铜箔上也成形了规则的微坑[76]。因而,激光冲击强化可对MEMS器件进行加工生产。

图10 激光冲击强化成形的器件[72]Fig. 10 Laser shock formed coupons[72]

由上述可知,激光冲击强化精密成形技术将会极大地促进MEMS的快速发展,能够将MEMS元器件的制造工艺从传统的光刻、化学腐蚀、显影、热压键合等昂贵复杂的工艺中解放出来(见图11)[73]。在三维成形方面,更有独到的优势,只需改变微纳器件与光束的相对位置,便能直接成形三维零件,解决无模三维制造技术的难题,可有效避免传统工艺制作过程中对已有结构的损坏。另外,激光束通过分光镜或微透镜,可将一束光分成多种阵列组合的激光束,实现多点位大批量成形。由于其成形器件的表面具有压应力,从而更有利于微纳器件的硬度、疲劳、强度等实用性能发挥。另外,因激光冲击成形是一种无热影响的无接触的加工方式,且激光工艺参数精确可控,不会对已有的微结构造成破坏,不会为MEMS器件带来污染和触碰,因而,激光冲击强化技术将会在MEMS制造领域发挥重大的作用[77]。MEMS技术的发展同时也为激光冲击技术的发展提供了机遇,要求激光冲击所用的激光束的发散角更小、光斑更小,光束方向调节更灵活,因而,也为激光冲击强化精密成形提出了小型化、多束光、同步加工的发展需求。

图11 激光冲击成形的纳米线[73]Fig. 11 Laser shock formed nanowires[73]

4.2 大型壁板精密成形

金属板料激光冲击强化成形后产生的高幅值深残余压应力层,可显著地提高零件的疲劳寿命、强度和硬度。因此,特别适合于制造有性能要求的精密大型、中厚度、带肋的壁板件[78],如飞机、导弹、火箭、核反应堆、汽车上所用的机翼、壁板、金属容器、覆盖件等[79]。美国金属改进公司最早(2012年)将这项技术应用于工业生产,成形了80个Boeing747-8飞机机翼铝合金蒙皮(见图12),即能将10 mm厚的7075铝合金板成形成半径230 mm的弓形[80],较好地满足了大飞机机翼的生产需要。胡永祥利用有限元仿真的方法揭示了激光冲击TC4钛合金的成形过程,通过控制工艺参数可以控制板材的凸面或凹面变形[81],即实现板料的正反面弯曲变形。乔红超研究了航空发动机叶片激光冲击成形过程中冲击波在工件内部传播、反射、干涉的机制,不但实现了成形精度约为0.032 mm的精密成形,还解决了叶片内部残余应力分布不均的问题,即在成形的基础上最大限度的提高工件的力学性能[82]。后来,美国学者 HACKEL等[83]研究小组对厚度为15.9 mm的2024-T3航空铝合金厚板进行了激光冲击精确成形,成形的双向曲率皆为3.81 m的马鞍形,说明激光冲击强化精密成形技术完全可以成形厚板,解决了现有常用技术无法解决的问题。为此,乌克兰安东诺夫设计局的安-70、国产运 8、俄制苏-27等飞机的壁板也正尝试使用这项技术,解决大飞机制造中的成形问题[79]。

图12 激光冲击成形的机翼[80]Fig. 12 Laser shock formed wing[80]

随ARJ21机翼整体壁板(见图13)、航空器大型壁板等结构件向结构更大、型面更复杂、更厚、壁板内部更多加强肋、成形曲率更大的方向发展[84],成形变得越来越困难,成形精度越来越难保证。不但传统的喷丸成形技术难以实现精密成形,现有的激光冲击强化成形设备也面临着一定的挑战。主要表现在以下两个方面:一是光束的传输问题。因成形的工件尺寸较大,就要求光束传播几米甚至几十米。这就要求激光器输出的激光束发散角尽可能更小,达到 1 mrad以下,同时,光束的传播也必将带来能量的损失,也要求激光器输出更大的能量。目前,传输中的光束直径一般为20 mm以上,因而光束的柔性传输问题也需重点考虑;二是大型壁板的成形需要对激光束的能量和成形路径进行精确的控制。解决成形精度、成本和效率之间的矛盾,进而需预先对成形零件进行仿真,优化最优的成形工艺。因此,激光冲击强化精密成形技术随着技术的突破将会释放更多的应用潜力[85]。

图13 ARJ21机翼[84]Fig. 13 ARJ21 wing[84]

5 结论

1) 随着激光冲击强化技术逐步走向成熟,它在高周疲劳、腐蚀防护、生物医疗、精密成形等方面的应用正在迅猛发展。

2) 综述性地介绍了激光冲击强化技术的主要应用,包括国内外在高性能零件的制造与再制造、化学应力腐蚀防护、医疗植入物改性、MEMS成形、大型壁板精密成形等方面的发展现状。

3) 激光冲击强化技术正在将其精准的参数控制、机动灵活的加工方式等特殊性体现在它在应用方面的独到之处,因而带来其他技术和方法所不能得到的效果和特性。

4) 除了本研究所提到的应用以外,激光冲击强化技术还有很多其他应用,所有这些应用都在进一步促进激光冲击强化技术的发展,使其更加完善。

[1] GAO Y, TSE S, ZHANG D, XU X. Experimental validation of the dynamic models of a high performance workpiece table under preloaded Hertzian contact[J]. Journal of Materials Processing Technology, 2002, 129(1): 485-489.

[2] MELLO J D B, GONCALVES J L, COSTA H L. Influence of surface texturing and hard chromium coating on the wear of steels used in cold rolling mill rolls[J]. Wear, 2013, 302(1):1295-1309.

[3] LIU Y G, LI H M, LI M Q. Characterization of surface laser in TC17 alloy treated by air blast shot peening[J]. Materials and Design, 2015, 65: 120-126.

[4] TRDAN U, SKARBA M, GRUM J. Laser shock peening effect on the dislocation transitions and grain refinement of Al-Mg-Si alloy[J]. Materials Characterization, 2014, 97: 57-68.

[5] 乔红超, 赵亦翔, 赵吉宾, 陆 莹. 激光冲击强化对TiAl合金组织和性能的影响[J]. 光学精密工程, 2014, 22(7): 1766-1773.QIAO Hong-chao, ZHAO Yi-xiang, ZHAO Ji-bin, LU Ying.Effect of laser peening on microstructures and properties of TiAl alloy[J]. Optics and Precision Engineering, 2014, 22(7):1766-1773.

[6] ALTENBERGER I, NALLA R K, SANO Y, WAGNER L,RITCHIE R O. On the effect of deep-rolling and laser-peening on the stress-controlled low- and high-cycle fatigue behavior of Ti-64Al-4V at elevated temperatures up to 550 ℃[J].International Journal of Fatigue, 2012, 44: 292-302.

[7] 乔红超, 赵吉宾, 陆 莹. 纳秒脉宽Nd:YAG激光冲击强化激光器的研制及分析[J]. 中国激光,2013, 40(8): 0802001(1-7).QIAO Hong-chao, ZHAO Ji-bin, LU Ying. Develop and analysis of nanosecond pulse width Nd:YAG laser for laser peening[J].Chinese Journal of Laser, 2013, 40(8): 0802001(1-7).

[8] 张于贤, 王 红. 关于材料屈服强度的实验研究[J]. 材料工程, 2005(11): 43-45.ZHANG Yu-xian, WANG Hong. Laboratorial research on yield strength of materials[J]. Journal of Materials Engineering,2005(11): 43-45.

[9] KANG J H, INGENDAHL T, APPEN J V, DRONSKOWSKI R,BLECK W. Impact of short-range ordering on yield strength of high manganese austenitic steels[J]. Materials Science and Engineering A, 2014, 614(22): 122-128.

[10] 姚卫星. 结构疲劳寿命分析[M]. 北京: 国防工业出版社,2003: 1-5.YAO Wei-xing. Structural fatigue life analysis[M]. Beijing:National Defence Industry Press, 2003: 1-5.

[11] HUANG S, ZHOU J Z, SHENG J, LUO K Y, LU J Z, XU Z C,MENG X K, DAI L, ZUO L D, RUAN H Y, CHEN S Y. Effects of laser peening with different coverage areas on fatigue crack growth properties of 6061-T6 aluminum alloy[J]. International Journal of Fatigue, 2013, 47(2): 292-299.

[12] DUNGCY C, BOWCN P. The effect of combined cycle fatigue upon the fatigue performance of Ti-6Al-4V fan blade material[J].Journal of Material Processing Technology, 2004, 153: 374-379.

[13] SHLYANNIKOV V N, YARULLIN R R, ZAKHAROV A P.Fatigue of stream turbine blades with damage on the leading edge[J]. Procedia Materials Science, 2014, 3: 1792-1797.

[14] HOU J, WESCOTT R, ATTIA M. Prediction of fatigue crack propagation lives of turbine discs with forging-induced initial cracks[J]. Engineering Fracture Mechanics, 2014, 131: 406-418.

[15] HENNIG W, FELDMANN G, HAUBOLD T. Shot peening method for aerofoil treatment of blisk assemblies[J]. Procedia Cirp, 2014, 13: 355-358.

[16] ACHINTHA M, NOWELL D, FUFARI D, SACKETT E E,BACHE M R. Fatigue behavior of geometric features subjected to laser shock peening: Experiments and modelling[J].International Journal of Fatigue, 2014, 62: 171-179.

[17] 邹世坤, 巩水利, 国恩明, 李 斌. 发动机整体叶盘的激光冲击强化技术[J]. 中国激光, 2011, 38(6): 0601009(1-7).ZOU Shi-kun, GONG Shui-li, GUO En-ming, LI Bin. Laser peening of turbine engine integrally blade rotor[J]. Chinese Journal of Laser, 2011, 38(6): 0601009(1-7).

[18] GRINSPN A S, GNANMOORTHY R. Effect of oil jet peening duration on surface modification and fatigue behavior of medium carbon steel AISI 1040[J]. Materials Science and Engineering A,2007, 456(1): 210-217.

[19] MONTROSS C S, FLOREA V, BOLGER J A. Laser-induced shock wave generation and shock wave enhancement in basalt[J].International Journal of Rock Mechanics and Mining Sciences,1999, 36(6): 849-855.

[20] BINNER J. Advanced Materials 1991-1992[M]. USA: Elsevier Science Publishers Ltd, 1991: 1-25.

[21] MASSE J E, BARREAU G. Laser generation of stress waves in metal[J]. Surface and Coatings Technology, 1995, 70(2):231-234.

[22] HAMMERSLEY G, HACKEL L, HARRIS F. Surface prestressing to improve fatigue strength of components by laser shot peening[J]. Optics and Lasers in Engineering, 2000, 34(4):327-337.

[23] LEAP M J, RANKIN J, HARRISON J, HACKEL L, NEMETH J, CANDELA J. Effects of laser peening on fatigue life in an arrestment hook shank application for naval aircraft[J].International Journal of Fatigue, 2011, 33(6): 788-799.

[24] REN N F, YANG H M, YUAN S Q, WANG Y, TANG S X,ZHENG L M, REN X D, DAI F Z. High temperature mechanical properties and surface fatigue behavior improving of steel alloy via laser shock peening[J]. Materials and Design, 2014, 53:452-456.

[25] STARKE E A, STALEY J T. Fundamentals of aluminum metallurgy[M]. USA: Woodhead Publishing, 2011: 747-783.

[26] ZHANG Y K, HU C L, CAI L, YANG J C, ZHANG X R.Mechanism of improvement on fatigue life of metal by laser-excited waves[J]. Applied Physics A, 2001, 72(1):113-116.

[27] 周 磊, 李应红, 汪 诚, 周 鑫, 李启鹏. 激光冲击强化渗铝法提高K417合金疲劳性能[J]. 稀有金属材料与工程, 2011,40(6): 1093-1096.ZHOU Lei, LI Ying-hong, WANG Cheng, ZHOU Xin, LI Qi-peng. Vibration fatigue performance improvement of K417 alloy by laser shock processing and aluminizing[J]. Rare Metal Materials and Engineering, 2011, 40(6): 1093-1096.

[28] 乔红超, 赵吉宾. 激光冲击强化在线监测系统设计及应用[J].激光与光电子学进展, 2013, 50(6): 071401(1-5).QIAO Hong-chao, ZHAO Ji-bin. Design and implementation of online laser peening detection system[J]. Laser and Optoelectronics Progress, 2013, 50(6): 071401(1-5).

[29] 乔红超, 刘伟军, 赵吉宾, 于彦凤. 一种整体叶盘激光冲击强化方法: 中国: 103898297[P]. 2014-07-02.QIAO Hong-chao, LIU Wei-jun, ZHAO Ji-bin, YU Yan-feng. A blisk laser peening method: China, 103898297[P]. 2014-07-02.

[30] 乔红超, 刘伟军, 赵吉宾, 于彦凤. 整体叶盘激光冲击强化设备: 中国, 103882188[P]. 2014-06-25.QIAO Hong-chao, LIU Wei-jun, ZHAO Ji-bin, YU Yan-feng. A blisk laser peening device: China, 103882188[P]. 2014-06-25.

[31] ZHU J, JIAO X, ZHOU C, GAO H. Applications of underwater laser peening in nuclear power plant maintenance[J]. Energy Procedia, 2012, 16: 154-158.

[32] 杨 灏, 赵吉宾, 乔红超, 陆 莹. 金属钨的激光冲击强化研究[J]. 光学学报, 2014, 34(12): s214001(1-5).YANG Hao, ZHAO Ji-bin, QIAO Hong-chao, LU Ying.Research of laser shock peening on tungsten[J]. Acta Optical Sinica, 2014, 34(12): s214001(1-5).

[33] VIJAY K. Structural technology evaluation analysis program[D].Dayton: University of Cincinnati, 2012.

[34] CHEN C, WANG Y, OU H, HE Y, TANG X. A review on remanufacture of dies and mounds[J]. Journal of Cleaner Production, 2014, 64: 13-23.

[35] MIGUEL A, PUIG L. Custom-made laser-welded titanium implant prosthetic abutment[J]. The Journal of Prosthetic Dentistry, 2005, 94(4): 401-403.

[36] HANS M, TAMARA J C, MATHEWS S, BAX B,HEGETSCHWEILER A, KAUTENBURGER R, SOLIOZ M,MUCKLICH F. Laser cladding of stainless steel with a copper-silver alloy to generate surfaces of high antimicrobial activity[J]. Applied Surface Science, 2014, 320: 195-199.

[37] SINGH R, KUMAR D, MISHRA S K, TIWARI S K. Laser cladding of stellite 6 on stainless steel to enhance solid particle erosion and cavitation resistance[J]. Surface and Coatings Technology, 2014, 251: 87-97.

[38] ZHOU J Z, HUANG S, ZUO L D, MENG X K, SHENG J,TIAN Q, HAN Y H, ZHU W L. Effects of laser peening on residual stresses and fatigue crack growth properties of Ti-6Al-4V titanium alloy[J]. Optics and Lasers in Engineering,2014, 52: 189-194.

[39] SPANRAD S, TONG J. Characterization of foreign object damage(FOD) and early fatigue crack growth in laser shock peened Ti-6Al-4V aerofoil specimens[J]. Materials Science and Engineering A, 2011, 528(4): 2128-2136.

[40] ZABEEN S, PREUSS M, WITHERS P J. Evolution of a laser shock peened residual stress field locally with foreign object damage and subsequent fatigue crack growth[J]. Acta Materialia,2015, 83: 216-226.

[41] SANO Y, OBATA M, KUBO T, MUKAI N, YODA M,MASAKI K, OCHI Y. Retardation of crack initiation and growth in austenitic stainless steels by laser peening without protective coating[J]. Materials Science and Engineering A, 2006, 417(1):334-340.

[42] OCANA J L, MORALES M, PORRO J A, DIAZ M, LARA R D,CORREA C. Comprehensive materials processing [M]. Spain:Elsevier, 2014: 47-74.

[43] WU B, ZHANG J, ZHANG L, PYOUN Y, MURAKAMI R.Effect of ultrasonic nanocrystal surface modification on surface and fatigue properties of quenching and tempering S45C steel[J].Applied Surface Science, 2014, 321: 318-330.

[44] KALAINATHAN S, SATHYAJITH S, SWAROOP S. Effect of laser shot peening without coating on the surface properties and corrosion behavior of 316L steel[J]. Optics and Lasers in Engineering, 2012, 50(12): 1740-1745.

[45] SANO Y, MASAKI K, GUSHI T, SANO T. Improvement in fatigue performance of friction stir welded A6061-T6 aluminum alloy by laser peening without coating[J]. Materials and Design,2012, 36: 809-814.

[46] WANG S S. Review of PWSCC and mitigation management strategies of alloy 600 materials of PWRs[J]. Journal of Nuclear Materials, 2013, 443: 321-330.

[47] 葛茂忠, 张永康, 项建云. AZ31B镁合金激光冲击强化及抗应力腐蚀研究[J]. 中国激光, 2010, 37(11): 2925-2930.GE Mao-zhong, ZHANG Yong-kang, XIANG Jian-yun.Research on laser shock strengthening and stress corrosion cracking resistance of AZ31B magnesium alloy[J]. Chinese Journal of Lasers, 2010, 37(11): 2925-2930.

[48] ZHAO Y, YEUNG K W, CHU P K. Functionalization of biomedical materials using plasma and related technologies[J].Applied Surface Science, 2014, 310: 11-18.

[49] CHEN Y, XU Z, SMITH C. Recent advances on the development of magnesium alloys for biodegradable implants[J].Acra Biomaterialia, 2014, 10(11): 4561-4573.

[50] MATIAS T B, ASATO G H, RAMASCO B T, BOTTA W J,KIMINAMI C S, BOLFARINI C. Processing and characterization of amorphous magnesium based alloy for application in biomedical implants[J]. Journal of Materials Research and Technology, 2014, 3(3): 203-209.

[51] MHAEDE M, PASTOREK F, HADZIMA B. Influence of shot peening on corrosion properties of biocompatible magnesium alloy AZ31 coated by dicalcium phosphate dihydrate[J].Materials Science and Engineering C, 2014, 39: 330-335.

[52] MANNAVA S R, BHAMARE S, CHASWAL V, FELON L,KIRSCHMAN D, LAHRMAN D. Application of laser shock peening for spinal implant rods[J]. International Journal of Structural Integrity, 2011, 2(1): 101-113.

[53] 朱 伟. 激光冲击强化Ti13Nb13Zr合金生物腐蚀和摩擦性能研究[D]. 镇江: 江苏大学, 2012.ZHU Wei. Research on the bio-corrosion and wear performance of Ti13Nb13Zr alloy treated by laser shock processing[D].Zhenjiang: Jiangsu University, 2012.

[54] VASU A, GRANDHI R V. Effect of curved geometry on residual stress in laser peening[J]. Surface and Coatings Technology,2013, 218: 71-79.

[55] GUO Y B, DEALY M P, GUO C S. Significant improvement of corrosion resistance of biodegradable metallic implants processed by laser shock peening[J]. CIRP Annals-Manufacturing Technology, 2012, 61(1): 583-586.

[56] SEALY M P, GUO Y B. Surface integrity and process mechanics of laser shock peening of novel biodegradable magnesiumcalcium alloy[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2010, 3(7): 488-496.

[57] OCANA J L, MORALES M, PORRO J. Nanomedicine technologies and applications [M]. USA: Woodhead Publishing,2012: 36-67.

[58] WU S L, LIU X M, YEUNG W K, GUO H, LI P, HU T,CHUNG C Y, CHU P K. Surface nano-architectures and their effects on the mechanical properties and corrosion behavior of Ti-based orthopedic[J]. Surface and Coatings Technology, 2013,233: 13-26.

[59] JIN L, CUI W F, SONG X, LIU G, ZHOU L. Effects of surface nanocrystallization on corrosion resistance ofβ-type titanium alloy[J]. Transactions of Nonferrous Metals Society of China,2014, 24(8): 2529-2535.

[60] ZHANG X C, ZHANG Y K, LU J Z, XUAN F Z, WANG Z D,TU S T. Improvement of fatigue life of Ti-6Al-4V alloy by laser shock peening[J]. Materials Science and Engineering A, 2010,527(15): 3411-3415.

[61] CHAKRABORTY S S, MAJI K, RACHERLA V, NATH A K.Investigation on laser forming of stainless steel sheets under coupling mechanism[J]. Optics & Laser Technology, 2015, 71:29-44.

[62] WANG X Y, LI L, JIN J S, HU Y. Effect of forming parameters on sheet metal stability during a rotary forming process for rim thickening[J]. Journal of Materials Processing Technology, 2015,223: 262-273.

[63] BIDABADI B S, NAEINI H M, TAFTI R A, MAZDAK S.Experimental investigation of the ovality of holes on pre-notched channel products in the cold roll forming process[J]. Journal of Materials Processing Technology, 2015, 225: 213-220.

[64] GAU J T, GU H, LIU X H, HUANG K, LIN B. Forming micro channels on aluminum foils by using flexible die forming process[J]. Journal of Manufacturing Processes, 2015, 19:102-111.

[65] CHAKRABORTY S S, MORE H, RACHERLA V, NATH A K.Modification of bent angle of mechanically formed stainless steel sheets by laser forming[J]. Journal of Materials Processing Technology, 2015, 222: 128-141.

[66] HU Y X, LI L, YU X C, YAO Z Q. Effect of elastic prestress on the laser peen forming of aluminum alloy 2024-T351:Experiments and eigenstrain-based modeling[J]. Journal of Materials Processing Technology, 2015, 221: 214-224.

[67] SAGISAKA Y, YAMASHITA K, YANAGIHARA W, UETA H.Microparts processing using laser cutting and ultra-short-pulse laser peen forming[J]. Journal of Materials Processing Technology, 2015, 219: 230-236.

[68] URANGA A, VERD J, BARNIOL N. CMOS-MEMS resonators:from devices to applications [J]. Microelectronic Engineering,2015, 132: 58-73.

[69] GUO L, HUANG F, TANG X. A novel integrated MEMS helix antenna for terahertz applications[J]. Optik–International Journal for Light and Electron Optics, 2014, 125(1): 101-103.

[70] GU C, SHEN Z, LIU H. Investigation on bend displacement and surface quality induced by laser shock micro-adjustment[J].Applied Surface Science, 2013, 270: 281-286.

[71] WANG Y N, FAN Y J, VUKELIC S. Energy-level effects on the deformation mechanism in microscale laser peen forming[J].Journal of Manufacturing Processes, 2007, 9(1): 1-12.

[72] MORALES M, PORRO J A, GARCIA J J, MOLPECERES C OCANA J L. Effect of plasma confinement on laser shock microforming of thin metal sheets[J]. Applied Surface Science,2011, 257(12): 5408-5412.

[73] LI J, CHUNG T F, CHEN Y P. Laser shock-based platform for controllable forming of nanowires[M]. USA: Springer Heidelberg, 2013: 143-145.

[74] LI J, LIAO Y L, SUSLOV S, CHENG G L. Laser shock-based platform for controllable forming of nanowires[J]. Nano Letters,2012, 12: 3224-3230.

[75] YE Y X, FENG Y Y, HUA X J, LIAN Z C. Experimental research on laser shock forming metal foils with femtosecond laser[J]. Applied Surface Science, 2013, 285: 600-606.

[76] YE Y X, FENG Y Y, LIAN Z C HUA Y Q. Plastic deformation mechanism of polycrystalline copper foil shocked with femtosecond laser [J]. Applied Surface Science, 2014, 309:240-249.

[77] GU C X, SHEN Z B, LIU H X, LI P, LU M M, ZHAO Y X,WANG X. Numerical simulation and experimentation of adjusting the curvatures of micro-cantilevers using the water-confined laser generated plasma[J]. Optics and Lasers in Engineering, 2013, 51(4): 460-471.

[78] LI W C, YAO Y L. Numerical and experimental investigation of convex laser forming process[J]. Journal of Manufacturing Processes, 2001, 3(2): 73-81.

[79] 张青来, 王 荣, 洪妍鑫, 吴铁丹, 钱 阳, 张永康. 金属板料激光冲击成形及其破裂行为研究[J]. 中国激光, 2014, 41(4):0403010(1-6).ZHANG Qing-lai, WANG Rong, HONG Yan-xin, WU Tie-dan,QIAN Yang, ZHANF Yong-kang. Study on laser shock forming and fracture behavior of metal sheet[J]. Chinese Journal of Laser,2014, 41(4): 0403010(1-6).

[80] HU Z, KOVACEVIC R, LABUDOVIC M. Experimental and numerical modeling of buckling instability of laser sheet forming[J]. International Journal of Machine Tools and Manufacture,2002, 42: 1427-1439.

[81] 李国和, 张兴会, 戚厚军. 激光冲击成形技术研究现状[J]. 航空制造技术, 2013(11): 48-51.LI Guo-he, ZHANG Xing-hui, QI Hou-jun. Current status of laser shock forming technology research[J]. Aeronautical Manufacturing Technology, 2013(11): 48-51.

[82] QIAO H C, ZHAO J B, ZHANG G X, GAO Y. Effects of laser shock peening on microstructure and residual stress evolution in Ti-45Al-2Cr-2Nb-0.2B alloy[J]. Surface and Coatings Technology 2015, 276: 145-151.

[83] LEAP M J, RANKIN J, HARRISON J, HACKEL L, NEMETH J, CANDELA J. Effects of laser peening on fatigue life in an arrestment hook shank application for Nava aircraft[J].International Journal of Fatigue 2011, 33(6): 788-799.

[84] 张云鹏, 白 杨, 李东升. 工艺模拟在 ARJ21飞机钛合金零件制造中的应用[J]. 机械设计与制造, 2014, 3: 224-226.ZHANG Yun-peng, BAI Yang, LI Dong-sheng. Application of process model in ARJ21 titanium alloy parts in aircraft manufacturing[J]. Machinery Design & Manufacture, 2014, 3:224-226.

[85] 葛茂忠, 项建云, 张永康. 激光冲击处理对 AZ31B镁合金力学性能的影响[J]. 材料工程, 2013(9): 54-59.GE Mao-zhong, XIANG Jian-yun, ZHANG Yong-kang. Effect of laser shock processing on mechanical properties of AZ31B magnesium alloy[J]. Journal of Materials Engineering, 2013(9):54-59.