6061_T4铝合金单双道搅拌摩擦焊T型接头组织及性能

2015-03-26谢永辉杨新岐

谢永辉 ,杨新岐 ,崔 雷

(1. 天津大学 材料科学与工程学院,天津 300072;2. 天津大学 天津市现代连接技术重点实验室,天津 300072)

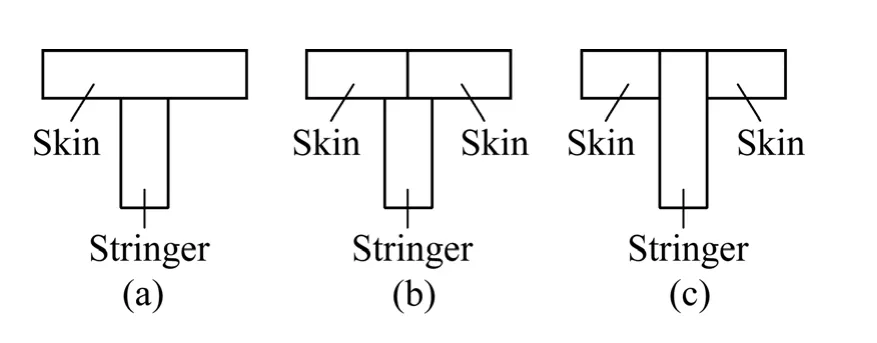

搅拌摩擦焊是英国焊接研究所于 1991年提出的一种固相连接方法,被广泛应用于铝合金焊接[1-2]。T型接头是薄板铝合金的一种重要焊接形式,在飞机机身、加筋壁板及法兰贮箱结构制造中有广泛应用。在国外,已有研究者[3-9]对铝合金搅拌摩擦焊 T型焊缝工艺进行了研究。他们采用常规搅拌工具与特殊夹具实现T型接头搅拌摩擦焊过程,提出可以采用搭接、对接和对搭接(见图 1)的筋板与壁板组合来形成 T焊缝有效连接,分析了焊接工艺、缺陷及组织性能的相互影响。TWI采用静止轴肩搅拌摩擦焊技术实现了角焊缝的T型连接[10]。在国内,也有研究者对搅拌摩擦焊 T型接头进行了基础研究[11-17],在开发了铝合金FSW-T型接头专用夹具及搅拌工具基础上,深入研究了焊接工艺参数及筋板壁板组合方式对 FSW-T接头缺陷、组织及力学性能的影响。试验表明,由于焊接工艺及固定夹具形式变化,T型焊缝连接界面处易产生各种弱连接缺陷,导致对接 T型接头壁板方向和搭接T型接头筋板方向拉伸强度较低,局部微缺陷的存在将对T型接头疲劳性能产生严重影响。因此,如何尽量消除焊接缺陷是应用搅拌摩擦焊T型接头的关键所在。

在此,本文作者以FSW-T接头双道焊工艺对接头内部缺陷的影响研究为重点,通过与单道焊FSW-T接头缺陷、微观组织、硬度及接头拉伸力学性能进行对比分析,以期为探索消除或改善FSW-T接头缺陷及提高FSW-T接头综合力学性能提供新工艺。

图1 T型接头组合形式Fig. 1 Combination modes of T-joint: (a)T-lap joint; (b)T-butt-lap joint; (c) T-butt joint

1 实验

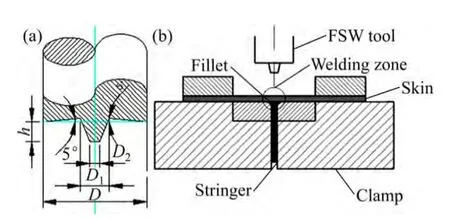

试验材料为3 mm厚6061-T4(固溶处理+自然时效)铝合金板,化学成分如表1所列,抗拉强度189MPa。在FSW-RS32-015型搅拌摩擦焊专用设备上采用搭接T型和对接T型接头进行焊接。其中,搅拌针为锥形,轴肩面凹角5°,轴肩直径(D)20 mm,顶部直径(D1)5.5 mm,根部直径(D2)2 mm,搅拌针长(h)4.5 mm;筋板尺寸350 mm×65 mm×3 mm,壁板尺寸350 mm×90 mm×3 mm;T接夹具拐角半径2.5 mm,如图2所示。

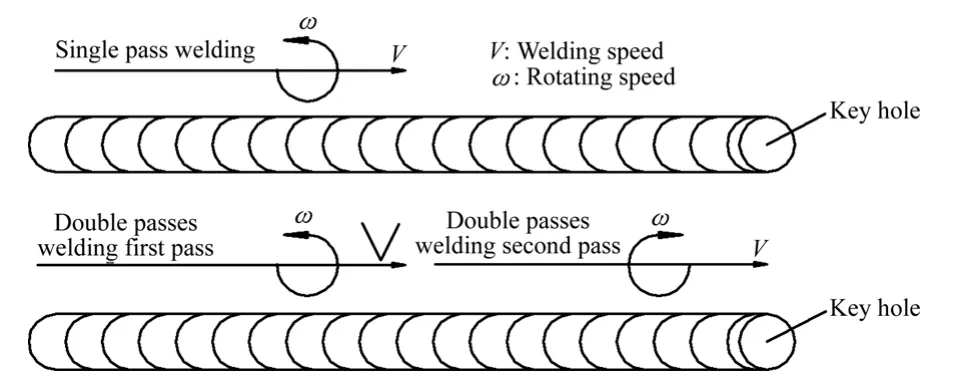

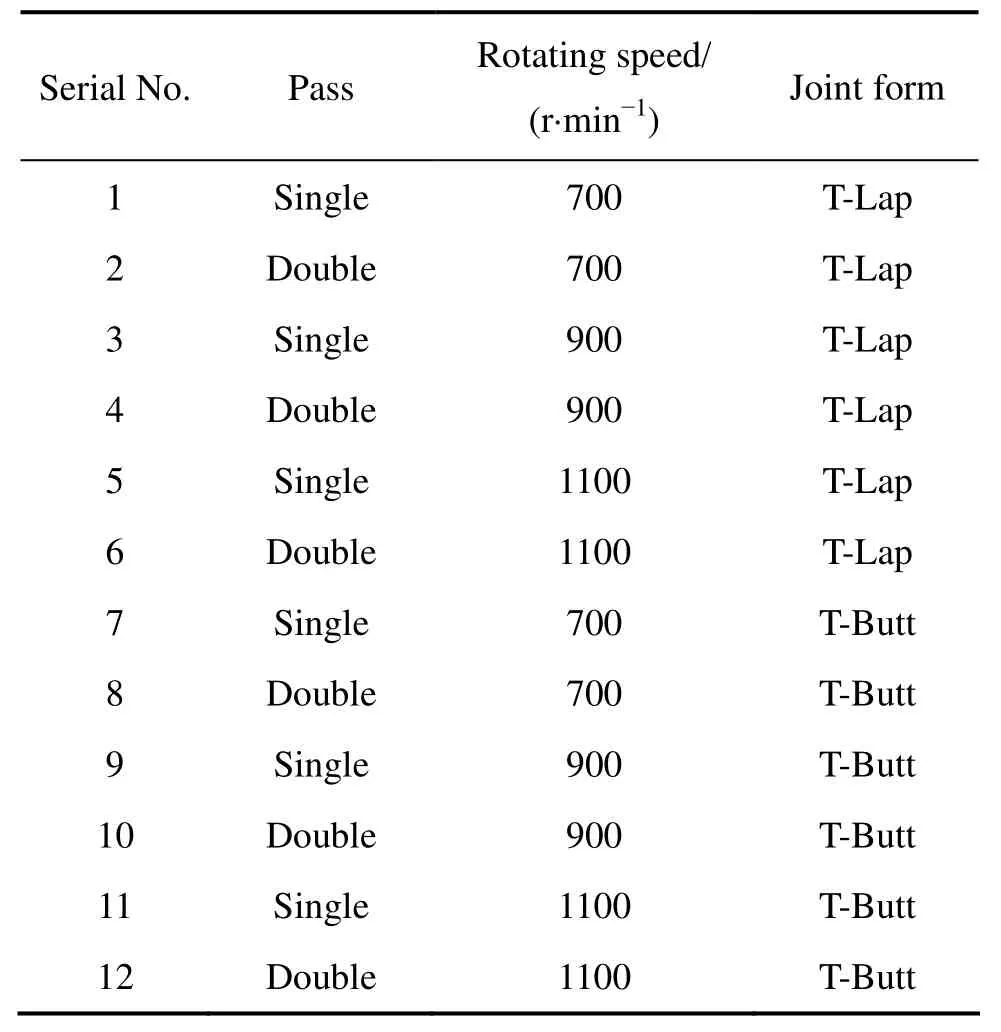

图3所示为单道焊和双道焊示意图。由图3可知,单道焊接时,搅拌头逆时针旋转;双道焊接时,先逆时针后顺时针沿同一焊道焊接,其余影响因素不变。搅拌工具倾角2.5°,压入量0.15 mm,焊接速度为100 mm/min,其余焊接工艺参数如表2所列。

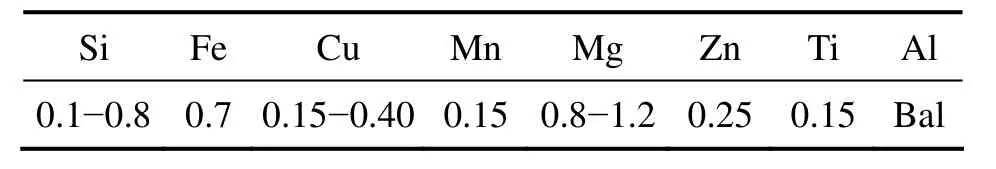

表1 6061-T4铝合金化学成分Table 1 Chemical composition of 6061-T4 aluminum alloy(mass fraction, %)

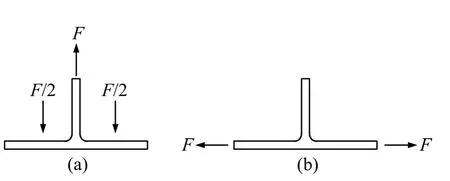

焊后切割、研磨、抛光试样,用混合酸溶液腐蚀,OLYMPUS GX51光学显微镜观察缺陷和显微组织,随后用432SVD显微维氏硬度计测试筋板、壁板焊缝截面硬度分布,加载载荷250 N,保载时间10 s,硬度测试点间隔0.5 mm。每一规范取四拉伸试样,壁板尺寸93 mm×25 mm×3 mm,筋板尺寸62 mm×25 mm×3 mm,使用CSS-44100电子万能试验机分别沿着筋板(L)、壁板(T)方向采用力-位移控制方式拉伸两次,加载速度1 mm/min,加载方式如图4所示。

图3 单道焊和双道焊示意图Fig. 3 Schematic of single pass and double passes welding

表2 搅拌摩擦焊焊接工艺参数Table 2 Welding parameters of FSW

图4 搅拌摩擦焊T型接头拉伸测试示意图Fig. 4 Schematic diagram of FSW T-joint tensile test: (a)Stringer (L) direction; (b) Skin (T) direction

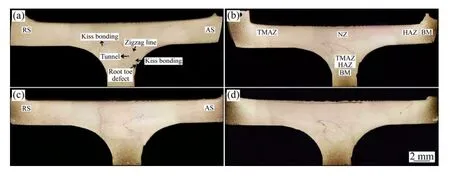

图5 搅拌摩擦焊T型接头横截面典型宏观形貌Fig. 5 Morphologies of typical cross sections of FSW T-joint: (a) Single pass, T-Lap joint; (b) Double passes, T-Lap joint; (c)Single pass, T-Butt joint; (d) Double passes, T-Butt joint

2 结果与分析

2.1 宏观形貌及缺陷

图5所示为典型接头截面宏观形貌,根据材料流动和组织特征,搅拌摩擦焊T型接头在筋板和壁板中分为4个区域:焊核区(NZ)、热力影响区(TMAZ)、热影响区(HAZ)和母材区(BM);根据转速和焊速的方向差异,壁板分为前进侧(AS,焊接速度和旋转速度相同一侧)和后退侧(RS,焊接速度和旋转速度相反一侧)。本实验中双道焊接头不存在严格意义上的前进侧和后退侧,为表述方便,用第一道定义壁板前进侧和后退侧。

如图 5(a)和 5(c)所示,单道焊接可实现筋板和壁板T型接头连接,存在由搅拌工具顶锻、挤压和刚性夹具限制共同作用而形成的二个圆滑过渡焊趾。在壁板焊缝前进侧焊趾部位存在缺口,出现根趾缺陷(Root toe defect)。在壁板焊缝前进侧圆角过渡焊趾边缘存在隧道缺陷(Tunnel),可削弱焊缝有效工作断面,产生应力集中。如图 6(c)和 6(d)所示,接头存在吻接(Kiss bonding)和“Z”线(Zigzag line)等弱连接缺陷。除了筋板焊缝前进侧和后退侧圆角过渡焊趾边缘吻接缺陷外,在后退侧存在沿着焊前试板接触位置走向的吻接缺陷,搭接T型接头和对接T型接头因焊前试板接头形式不同,吻接缺陷的走向存在差异;吻接缺陷为搅拌摩擦焊原始界面之间形成的一种特有缺陷,材料已经通过冶金连接形成致密无宏观缺陷的焊缝,但连接强度弱,焊缝性能不均匀。在前进侧,铝合金表面氧化层经过搅拌破碎弥散残留在焊缝中,由于腐蚀性能与母材存在差异,腐蚀后留下的凹陷空洞被称为“Z”线,一般认为对静载性能无不利影响[14,18]。

如图5(b)和5(d)所示,双道焊接可实现筋板和壁板T型接头连接,同样存在圆滑过渡焊趾。如图5(d)所示,根趾缺陷处缺口范围降低。吻接缺陷只存在于筋板焊缝前进侧和后退侧圆角过渡焊趾边缘。在前进侧和后退侧同时存在“Z”线。

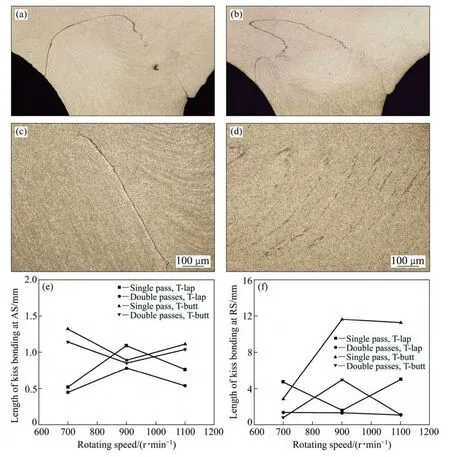

图6所示为搅拌摩擦焊T型接头缺陷形貌。如图6(a)和(b)所示,典型参数下,相较于单道焊接头,双道焊接头隧道缺陷消失,后退侧吻接缺陷被“Z”线打断,长度明显缩短, 前进侧和后退侧圆角过渡焊趾处存在“Z”线。图6(e)和(f)所示分别为所有参数下前进侧和后退侧吻接缺陷长度,相比单道焊接头,双道焊接头前进侧吻接缺陷长度略有降低,后退侧吻接缺陷长度明显降低。

搅拌摩擦焊过程中,前进侧塑性变形金属受到搅拌针向前剪切力和搅拌针前方塑性金属向后挤压力的反向作用而流动,后退侧受到搅拌针向后剪切力与搅拌针前方塑性金属向后挤压力的同向作用而流动[19],前进侧圆角区域塑性金属向后退侧转移进而填充后退侧搅拌针行走留下的空腔,当前进侧留下的少量塑性金属和部分后退侧回流的金属无法完全填充搅拌针行走留下空腔时,在前进侧圆角区域出现隧道缺陷[15],如图 6(a)所示,隧道缺陷只存在前进侧。双道焊第二道焊接时,第一道焊后存在隧道缺陷的前进侧变为第二道的后退侧,由上述材料流动过程分析可知,较多的塑性金属填充先前存在的隧道缺陷,因而隧道缺陷的面积降低甚至消失。搅拌摩擦焊过程中,热塑状态金属主要围绕搅拌针做周向流动转移和混合,而在搅拌头轴线方向上运动较少,引起筋板和壁板结合面处金属交流混合有限而出现吻接缺陷[14]。CUI等[15]研究指出,由于前进侧和后退侧材料流动和塑性变形不对称,后退侧更易出现吻接缺陷。双道焊第二道焊接时,第一道焊后存在较长吻接缺陷的后退侧变为第二道的前进侧,故而圆角过渡焊趾附近的吻接缺陷长度降低。第一道焊后后退侧存在沿着焊前试板接触位置走向的吻接缺陷,第二道焊接前,此处状态由没有连接的试板变成有效连接,且变为前进侧,材料流动更加充分,这可能是导致此处吻接缺陷长度明显降低的原因。

图6 搅拌摩擦焊T型接头缺陷形貌Fig. 6 Defects morphologies of FSW T-joint: (a) Tunnel and kiss bonding defect of single pass welding; (b) Kiss bonding defect of double passes welding; (c) Kiss bonding; (d) Zigzag line; (e) Length of kiss bonding at AS; (f) Length of kiss bonding at RS

2.2 微观组织

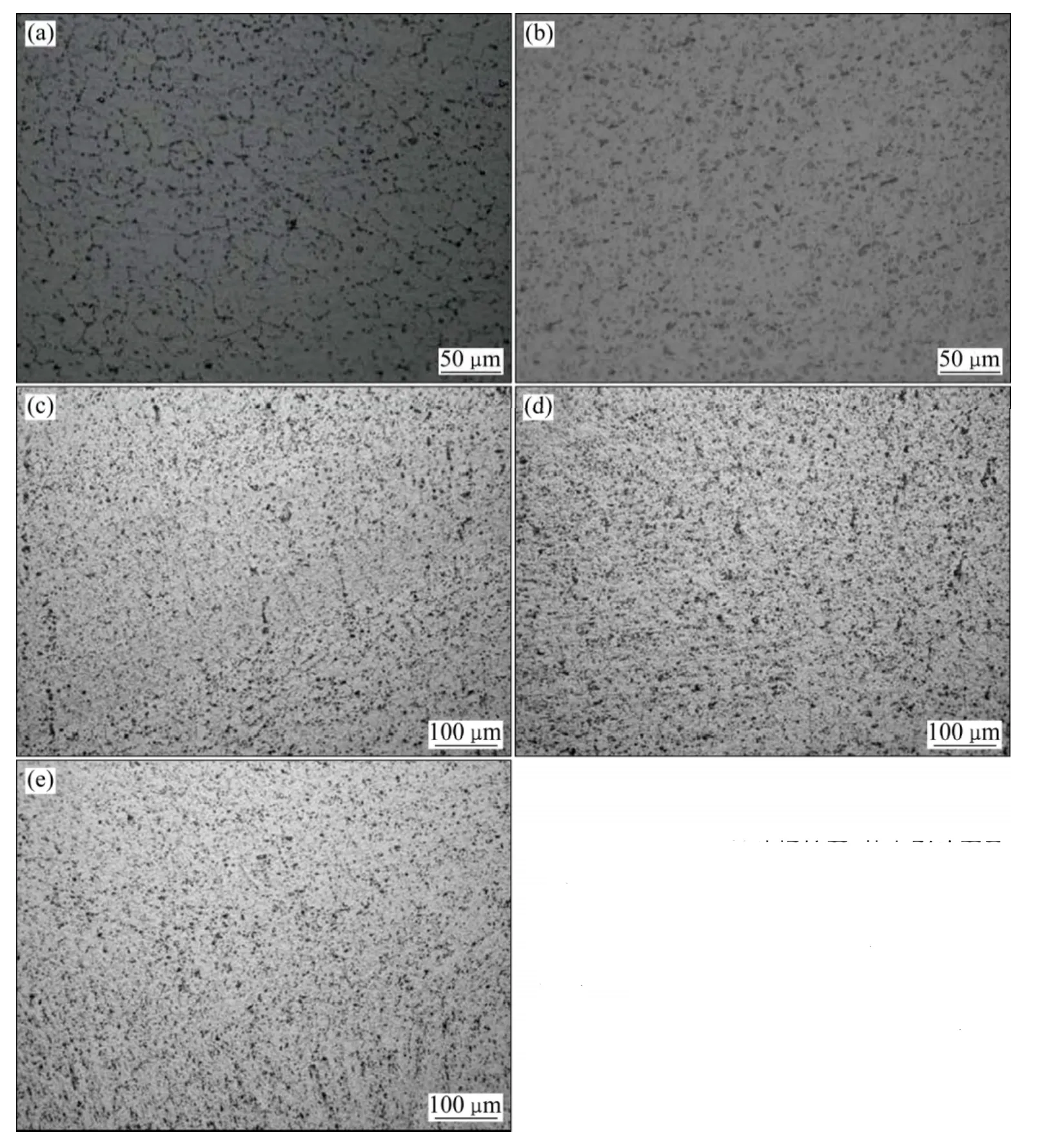

图7所示为典型单道焊接头微观组织。焊核区经历了高温和严重塑性变形,发生动态再结晶,形成细小的等轴晶,强化相粒子为Mg2Si、Mg5Si6、Al7Cu2Fe和(Al, Fe,Si)相[20],沿晶界分布,尺寸较小且仅有极少粒子受热粗化。热力影响区强化相粒子沿晶界分布,相对焊核区,存在较多的粗化粒子。壁板前进侧焊核区和热力影响区过渡明显,后退侧焊核区和热力影响区过渡模糊,筋板焊核区和热力影响区过渡明显。

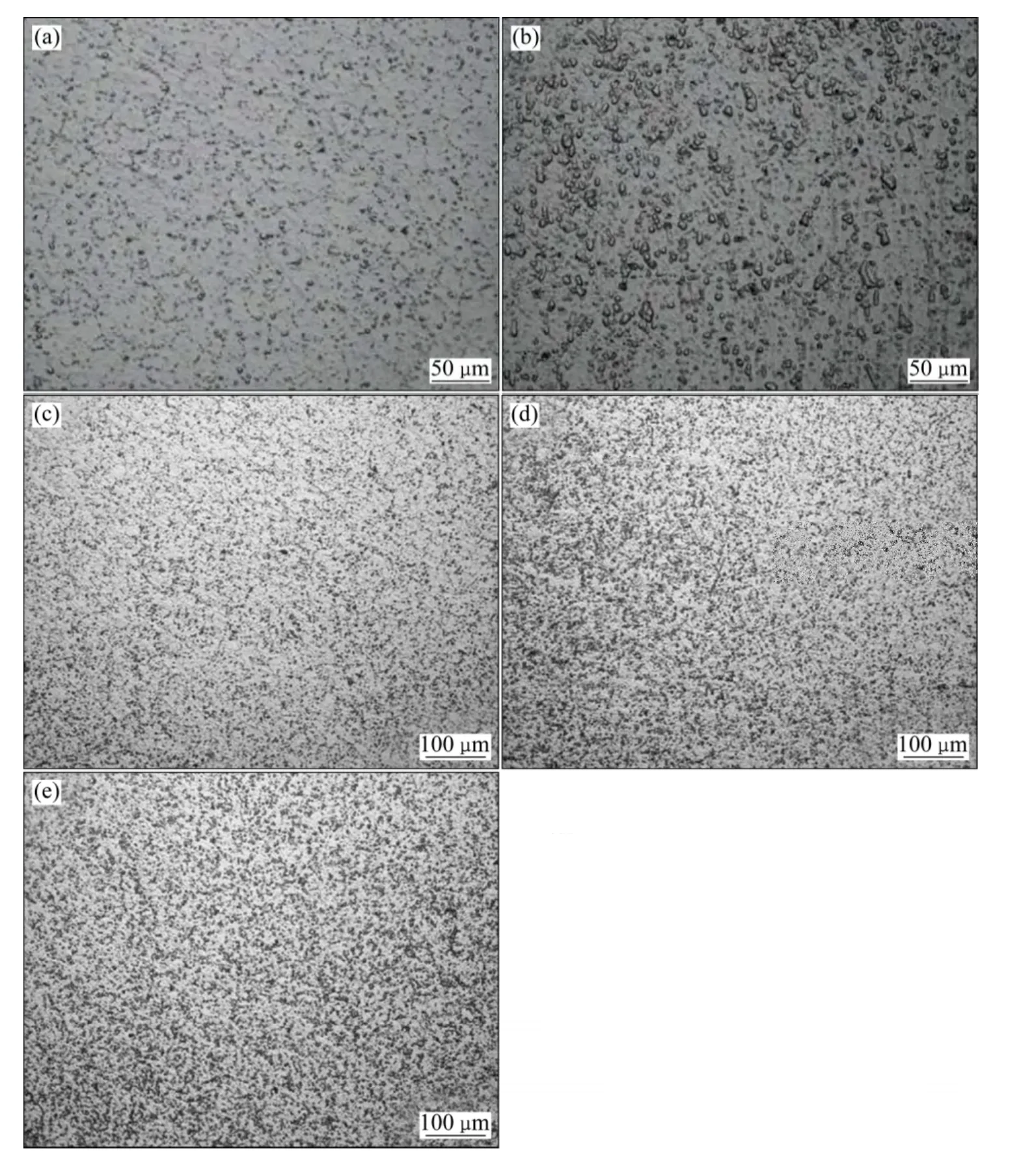

图8所示为典型双道焊接头微观组织。焊核区同样为细小的等轴晶,强化相粒子沿晶界分布,尺寸较小且有少数粒子受热粗化。热力影响区强化相粒子沿晶界晶内大致均匀分布,明显长大粗化。壁板前进侧、后退侧和筋板位置的焊核区和热力影响区过渡模糊。

相对单道焊接头,双道焊接头焊核区强化相粒子略有长大;热力影响区强化相粒子明显粗化,由沿着晶界分布变为沿晶界晶内大致均匀分布;壁板前进侧焊核区和热力影响区之间的过渡逐渐由明显变得模糊。

相对于焊核区,热力影响区部位由于处在轴肩边缘,摩擦产热较多,强化相粒子受热粗化。相较于单道焊,双道焊由于是二次焊接热循环叠加,强化相粒子明显受热长大粗化。单道焊壁板前进侧和后退侧焊核区和热力影响区过渡处存在明显差异的原因一方面是搅拌头周围塑性流动的不对称性:前进侧金属塑性流动路径几乎没有扭曲、塑性变形方向与焊接方向一致,搅拌头侧面旋转直接剪切塑性金属而形成连接界面;后退侧搅拌头将前端大部分区域塑性金属旋转回填到侧面形成连接界面,塑性变形方向与焊接方向相反、与焊缝金属变形一致,金属塑性流动扭曲很明显,因而前进侧母材金属和焊缝金属相对变形较大,而后退侧母材金属和焊缝金属间相对变形较小[14]。另一方面是因为前进侧部位材料需从后退侧回流,回流不充分导致单道焊接头前进侧焊核区和热力影响区过渡处组织差异较大[14]。双道焊第二道焊接时,第一道焊后焊核区和热力影响区过渡处存在明显差异的前进侧变为第二道的后退侧,母材金属和焊缝金属相对变形较小,材料回流较充分,导致过渡处较模糊。

图7 单道焊T型接头焊核区、热力影响区及过渡处的显微组织Fig. 7 Microstructures of NZ、TMAZ and transitional region between NZ and TMAZ at single pass welding: (a) NZ; (b) TMAZ; (C)AS; (d) RS; (e) Stringer

2.3 显微硬度

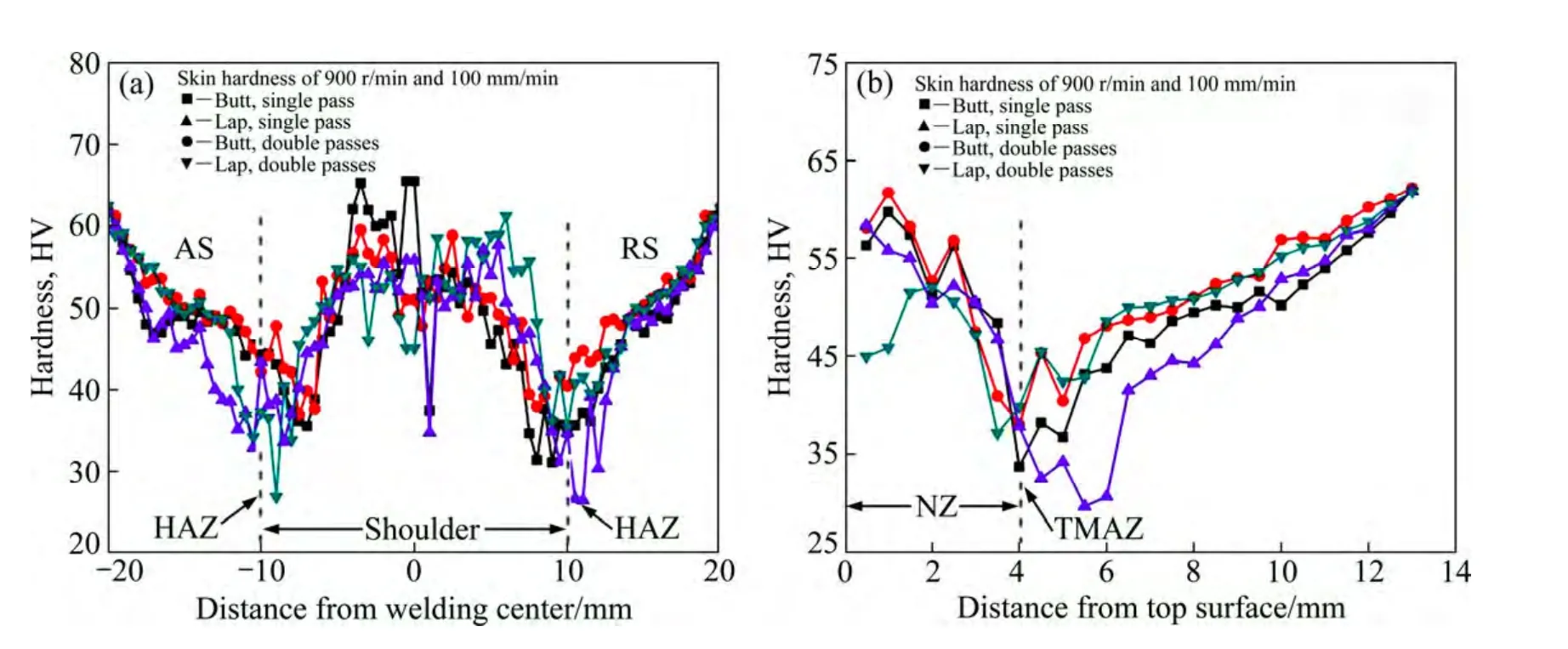

搅拌摩擦焊T型接头显微硬度分布如图9所示。单道焊接头沿着壁板部位呈“W”形分布,最低硬度位于轴肩下方强化相粒子溶解和聚集粗化的热影响区,向焊缝中心移动,硬度逐渐增大;最高硬度位于动态再结晶形成的细焊核区。由于前进侧晶粒变形大、畸变能增加和加工硬化等原因[17],靠近前进侧焊核区的硬度稍高于靠近后退侧焊核区的。沿着筋板部位呈“N”形分布,其中轴肩下方焊核表面处由于强化相大量溶解存在低硬度区,热力影响区由于组织粗大且强化相溶解存在低硬度区,低硬度区之间为较高硬度的焊核区,最低硬度在热力影响区。

双道焊接头沿着壁板部位呈“W”形分布,最低硬度在热影响区,焊核区硬度较高,前进侧和后退侧硬度分布大致对称。沿着筋板部位呈“N”形分布,焊核区硬度较高,最低硬度在热力影响区。

相对于单道焊接头,双道焊接头壁板部位前进侧和后退侧硬度分布大致对称,比较均匀;焊核区硬度较低;软化区范围较小,数值较高。

由图 7(a)和 8(a)可知,双道焊焊核区第二相粒子尺寸较大,且第二道焊接时,第一道焊后焊核区硬度较高的前进侧变为第二道的后退侧,故硬度降低,前进侧和后退侧处硬度分布大致对称。相对于单道焊,双道焊接头热力影响区部位强化相粒子粗化,软化程度增加,但晶内和晶界强化相均匀析出,提高了整体硬度,硬度提高程度大于降低程度,故而硬度数值提高。

2.4 拉伸性能

图10所示为T型接头静载拉伸强度及断裂位置,断裂位置分为筋板壁板结合处和热力影响区。其中,筋板壁板结合处存在吻接缺陷,断裂形貌和该处缺陷大致相似,如图10(c)示;热力影响区因摩擦热,硬度急剧下降出现软化区。

单道焊接头系数较低且波动大,较佳值在75%左右;沿着壁板方向加载,统一断在筋板壁板结合处(缺陷处),缺陷是降低强度的主要因素;沿着筋板方向加载,断裂位置较分散。

双道焊接头系数较高且波动小,普遍达到80%以上;沿着壁板方向加载,统一断在壁板热力影响区(软化区);沿着筋板方向加载,断裂位置较分散。

图8 双道焊T型接头焊核区、热力影响区及过渡处显微组织Fig. 8 Microstructures of NZ、TMAZ and transitional region between NZ and TMAZ at double passes welding; (a) NZ;(b) TMAZ; (C) AS; (d) RS; (e) Stringer

图9 搅拌摩擦焊T型接头的显微硬度Fig. 9 Microhardness of FSW T-joint: (a) Skin hardness; (b) Stringer hardness

相对于单道焊接头,双道焊搭接T型接头,沿着壁板方向,强度提高12%~16%;沿着筋板方向,强度提高60%~100%;对接T型接头,强度大致提高17%以上。经过双道焊,对于壁板方向加载,断裂影响因素由缺陷变为热力影响区的软化,说明一定程度上降低了缺陷对接头拉伸性能的不利影响。

拉伸强度和断裂位置主要受缺陷、显微组织和接头软化程度影响:1) 相对于单道焊,双道焊T型接头缺陷具有较佳的类型、数量、大小和形貌,隧道缺陷消失或面积降低,吻接缺陷长度变短。2) 在组织过渡处这一薄弱环节,双道焊接头组织差异明显降低,提高了薄弱环节的接头强度;双道焊接头热力影响区强化相长大粗化,但在晶内和晶界分布均匀,虽然晶界弱化,但晶内强度提高,晶内和晶界变形协调能力提高。3) 双道焊接头硬度分布整体均匀,软化区范围和差异减小,故而双道焊接头的拉伸性能明显优于单道焊接头的。

3 结论

1) 双道焊T型接头不能消除缺陷,但可以改善缺陷。相较单道焊,隧道缺陷消失或面积降低,吻接缺陷长度降低。

2) 相较单道焊,双道焊接头强化相的数量增多,尺寸变大,在热力影响区晶内和晶界均匀分布;壁板前进侧焊核区和热力影响区过渡变得模糊,组织不均匀性降低,过渡区组织差异变小。

3) 与单道焊相比,双道焊接头硬度分布更加均匀,软化区范围变小,数值提高。双道焊接头拉伸性能明显优于单道焊接头,普遍达到母材83%以上。对于壁板方向加载,断裂影响因素由缺陷变为热力影响区的软化,一定程度上降低了缺陷对接头拉伸性能的不利影响。

REFERENCE

[1] MISHRA R S, M A Z Y.Friction stir welding and processing[J].Materials Science & Engineering Reports, 2005, 50(1/2): 1-78.

[2] NANDAN R, DEBROY T, BHADESHIA H K D H. Recent advances in friction-stir welding—Process, weldment structure and properties[J]. Progress in Materials Science, 2008, 53(6):980-1023.

[3] BUFFA G, FRATINI L, MICARI F, et al. Material flow in FSW of T-joints: Experimental and numerical analysis[J]. International Journal of Material Forming, 2008(Suppl.1): 1283-1286.

[4] BUFFA G. On the material flow in FSW of T-joints: Influence of geometrical and technological parameters[J]. International Journal of Advanced Manufacturing Technology, 2009, 44(5/6):570-578.

[5] FRATINI L, BUFFA G, SHIVPURI R. Influence of material characteristics on plastic-mechanics of the FSW process for T-joints[J]. Materials & Design, 2009, 30(7): 2435-2445.

[6] DONATI L, TOMESANI L, MORRI A. Structural T-joint produced by means of friction stir welding (FSW) with filling material[J]. International Journal of Material Forming, 2009,2(Suppl. 1): 295-298.

[7] TAVARES S M O. Friction stir welding of T-joints with dissimilar aluminum alloys: Mechanical joint characterization[J].Science and Technology of Welding and Joining, 2010, 15(4):312-318.

[8] TAVARES S M O. Friction stir welding of t-joints in dissimilar aluminum alloys[C]//Proceedings of the ASEM International Mechanical Engineering Congress and Exposition, 2009, 4:265-273.

[9] FRATINI L. On the FSW of AA2024-T4 and AA7075-T6 T-joints: An industrial case study[J]. International Journal of Advanced Manufacturing Technology, 2010, 48(9/12):1149-1157.

[10] 刘会杰, 李金全, 段卫军. 静止轴肩搅拌摩擦焊的研究进展[J]. 焊接学报, 2012, 33(5): 108-112.LIU Hui-jie, LI Jin-quan, DUAN Wei-jun. Progress in the stationary shoulder friction stir welding[J]. Welding Journal,2012, 33(5): 108-112.

[11] 徐效东. 铝合金 2024-T4搅拌摩擦焊搭接接头组织与性能分析[J]. 航空材料学报, 2012, 32(3): 51-56.XU Xiao-dong. Study on the fatigue behaviour of friction stir welded lap joint of 2024-T4 aluminum alloy[J]. Journal of Aeronautical Materials, 2012, 32(3): 51-56.

[12] 周 光, 杨新岐. 6061-T4铝合金搅拌摩擦焊T型接头缺陷及性能[J]. 航空材料学报, 2012, 32(4): 26-31.ZHOU Guang, YANG Xin-qi. Study on microstructural evolution and tensile behaviors in friction stir welding of 6061-T4 T-joints[J]. Journal of Aeronautical Materials, 2012,32(4): 26-31.

[13] ZHOU Guang. Study on the microstructures and tensile behaviors of friction stir welded T-joints for AA6061-T4 alloys[J]. Journal of Materials Engineering and Performance,2012, 21(10): 2131-2139.

[14] 周 光. 铝合金搅拌摩擦焊 T型接头焊接工艺及组织性能研究[D]. 天津: 天津大学, 2012.ZHOU Guang. Study on the welding parameters and microstructure properties of friction stir T-welded joints for 6061 aluminum alloy[D]. Tianjing: Tianjing University, 2012.

[15] CUI Lei, YANG Xin-qi, ZHOU Guang. Characteristics of defects and tensile behavior of friction stir welded T-joints[J].Materials Science and Engineering A, 2012, 543(1): 58-68.

[16] CUI Lei, YANG Xin-qi, XIE Yong-hui. Process parameter influence on defects and tensile properties of friction stir welded T-joints on AA6061-T4 sheets[J]. Materials & Design, 2013, 51:161-174.

[17] 侯晓鹏. 6061-T4铝合金T型接头搅拌摩擦焊工艺[J]. 中国有色金属学报, 2013, 23(11): 3046-3055.HOU Xiao-peng. Friction stir welding process of 6061-T4 aluminum alloy T-joints[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(11): 3046-3055.

[18] LIU H J, CHEN Y C, FENG J C. Effect of zigzag line on the mechanical properties of friction stir welded joints of an Al-Cu alloy[J]. Scripta Materialia, 2006, 55(3): 231-234.

[19] 王 磊, 谢里阳, 李 兵. 铝合金搅拌摩擦焊焊接过程缺陷分析[J]. 机械制造, 2008, 46(522): 5-9.WANG Lei, XIE Li-yang, LI Bing. Analysis of defects in friction stir welding of aluminum alloy[J]. Machine Building, 2008,46(522): 5-9.

[20] FENG A H, CHEN D L, MA Z Y. Microstructure and low-cycle fatigue of a friction-stir-welded 6061 aluminum alloy[J].Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science A, 2010, 41(10): 2626-2641.