脱硝供氨系统异常事故的分析与对策

2015-03-25胡立川许育群陈裕忠曾晓敏

胡立川, 许育群, 陈裕忠, 曾晓敏

(1. 华能海门电厂, 广东汕头 515132; 2. 武汉船舶职业技术学院, 武汉 430000)

脱硝供氨系统异常事故的分析与对策

胡立川1, 许育群1, 陈裕忠1, 曾晓敏2

(1. 华能海门电厂, 广东汕头 515132; 2. 武汉船舶职业技术学院, 武汉 430000)

介绍了选择性催化还原脱硝技术的原理、脱硝供氨系统设备,并对主要设备的逻辑保护进行了分析;对脱硝系统运行中的重点异常事故提出了相应的处理对策;并对设备运行控制方面提出了几点建议,确保供氨系统安全稳定运行。

烟气脱硝; 选择性催化还原; 事故分析; 对策

随着火力发电工业的迅速发展,机组的容量越来越大,国家对环保的重视程度越来越高,火电厂排放指标也越来越严格,机组的运行方式也随之发生了变化,脱硝及供氨系统已成为现阶段火力发电厂不可缺少的一部分。

笔者对4台1 036 MW机组3 033 t/h超超临界锅炉配套的SCR(选择性催化还原法)烟气脱硝系统运行中的问题进行了分析。

1 脱硝原理

SCR技术是通过在烟气中加入氨气,在催化剂作用下,利用氨气与NOx的有选择性反应,将NOx还原成N2和H2O[1],其反应式为:

4NO+4NH3+O2→4N2+6H2O

(1)

2NO2+4NH3+O2→3N2+6H2O

(2)

在没有催化剂的情况下,上述反应温度为980 ℃左右,当温度高于1 100 ℃,氨气会氧化成NO,而且NOx的还原速度也会很快下降;当温度低于800 ℃,反应速度会很慢,NOx被还原的量很少,此时就需要添加催化剂。采用催化剂后,上述反应温度可以在300~400 ℃进行,该温度相当于省煤器与空气预热器之间的烟气温度[2-3]。

2 脱硝供氨系统

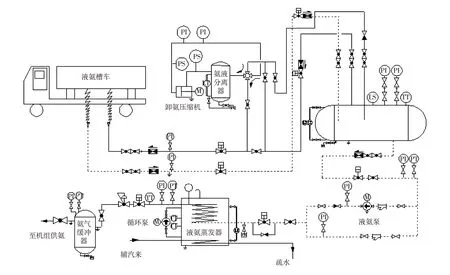

图1为该电厂脱硝供氨系统流程及保护简图,主要设备包括卸氨压缩机、液氨储罐、液氨蒸发器、氨气缓冲罐(其中主要设备均只保留一套)。该简图中虚线代表液氨管路。

图1 脱硝供氨系统流程及保护简图

2.1 液氨卸载系统

液氨卸载系统用于液氨的卸载及转移,关键设备为卸氨压缩机,共配置2台,一用一备,选用双填料箱无油润滑的活塞式气体压缩机,在进口处配有氨液分离器,确保被压缩的氨气无油、无水。压缩机配有四通阀,能实现不同管路间液氨转移的切换。卸氨压缩机抽吸液氨储罐中的气态氨,经压缩机压缩后在较高温度下进入槽车。

2.2 液氨储存系统

液氨储存系统配置4个液氨储罐,储罐的液氨进料管、气氨出口管上配置限流阀和紧急关断球阀,气氨进口管上配置关断球阀和止回阀,在液氨管道的两个切断阀之间设置安全阀等安全保护设施。液氨储罐上设置有温度、压力、液位等就地显示仪表,及远传报警、控制信号和相应的变送器等。液氨储罐罐区设置遮阳棚,防止太阳直射。

2.3 液氨蒸发系统

液氨蒸发系统配置2台液氨泵、4台液氨蒸发器和2个氨气缓冲罐。液氨从储罐进入蒸发器,可以通过液氨的压差来实现,也可通过配置的液氨泵来实现。液氨蒸发器采用蒸汽加热式的蒸发器,蒸发器的最大蒸发量为620 kg/h。进入蒸发器的液氨在热媒的加热下蒸发,产生气态氨,达到规定的压力后,从蒸发器上的气态氨出口送出。

2.4 喷淋系统和氨气稀释系统

液氨储存区、液氨蒸发区和液氨卸载区设置自动喷淋水系统,用于吸收任何情况下发生的泄漏氨气;液氨储存区的水喷淋系统也用于温度过高时冷却储罐,以避免储罐压力异常升高。在系统内设有排放系统,从液氨储存到氨供应系统的氨排放管路,包括安全阀的放气管路,构成为一个封闭系统,所有排放气将经由氨气稀释槽吸收成废氨液后排放至污水池,再经由污水泵送到化学废水处理站避免向大气中排放。

2.5 氮气吹扫系统

在系统的卸料压缩机、液氨储罐、液氨蒸发器、氨气缓冲罐等处都备有氮气吹扫管线。在液氨卸料之前通过氮气吹扫管线对以上设备分别进行严格的系统严密性检查和氮气吹扫,防止氨气泄漏和系统中残余的空气混合造成危险。

3 主要逻辑与保护

3.1 氨储存系统

液氨储罐设置温度高、压力高报警,当温度或压力高于设定值时,开启对应氨罐区水喷淋阀,对氨罐降温、减压。液氨储罐设置液位高、液位高高报警,液位低、液位低低报警。出现液位高高报警信号时,闭锁储罐液氨进口气动阀开启,延时5 s后联锁关闭液氨卸料阀,防止卸氨过程中储罐液位高导致满罐。

3.2 液氨蒸发系统

蒸发器进口母管设置液氨入口压力低报警。蒸发器出口设定温度高、温度低、压力高、压力高高、压力低报警。当出现蒸发器出口压力高高报警时,联锁关闭蒸发器加热蒸汽进口阀,并闭锁其开启,防止蒸发器超压。

蒸发器设置热媒温度高、温度低报警,当出现温度高报警时联锁关闭蒸发器加热蒸汽进口阀、温度低报警时联锁开启蒸发器加热蒸汽进口阀,对热媒进行加热。蒸发器设置液氨液位高报警,当出现液氨液位高报警时联锁关闭蒸发器液氨进口气动阀,防止蒸发器内液氨进入气氨管道。

氨气缓冲罐设置压力低、压力高报警,当缓冲压力低时,开启蒸发器进、出口气动阀进行供氨;当压力高时,关闭蒸发器进、出口气动阀,停止供氨。

3.3 氨卸载系统

液氨压缩机氨液分离器配有安全阀、液氨排放阀和液位检测报警,压缩机出口设置压力开关。卸氨压缩机氨液分离器设置液位高报警,出现液位高报警时,联锁停止卸氨压缩机运行。卸氨压缩机出口设置压力高、压力高高报警,出现压力高高报警时,联锁停止卸氨压缩机运行。卸氨压缩机进口氨液分离器设置压力高报警。

3.4 喷淋系统

储罐区、蒸发器区、卸载区设置氨气浓度高、氨气浓度高高报警。出现氨气浓度高高报警时,联锁开启储罐区喷淋水气动阀,吸收氨气;氨气浓度正常后,需手动关闭喷淋水气动阀,未设置自动关闭喷淋水气动阀逻辑。

4 异常事故的分析与对策

4.1 卸氨系统

液氨卸载过程中,经常发生卸氨压缩机运行异常,启动后压缩机出口温度高,储罐液位不上升,排查压缩机本体无问题后,应对压缩机进口气液分离器进行排污,因为卸氨压缩机工作过程是抽吸储罐中的气态氨,经压缩机压缩后在较高温度下进入槽车,若分离器内有水或液氨等异物,压缩机进口进入的不是气态氨,而是液态氨或水,导致压缩机无法出力,而且有可能损坏压缩机。

液氨卸载过程中,发现液氨储罐内液氨无上升而且有少许下降,此时应检查压缩机本体上的四通阀的状态,因为压缩机四通阀分A、B两种状态,实现不同管路间液氨转移的切换。在卸氨过程中使用的是A状态,在液氨储罐倒换中使用的是B状态,如果在卸氨过程中使用B状态,压缩机进口进入的是储罐内的液氨,会导致储罐内液氨有少许下降,压缩机过载。当发现上述现象时,应立即停运压缩机,四通阀切换至A路,并对分离器排污。

4.2 液氨蒸发系统

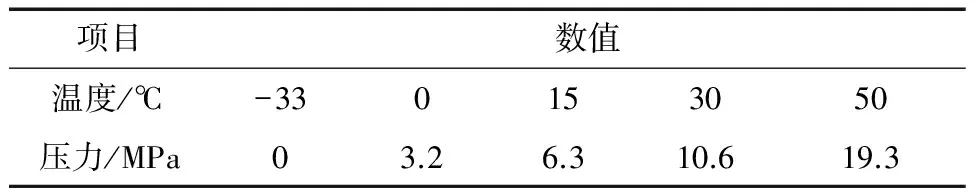

供氨管道结冰是影响供氨系统正常运行的重要因素之一,严重时可能导致供氨中断、机组排烟NOx超标、环境评估指标不合格[3]。温度与压力的关系见表1。当液氨从压缩储罐排放到大气中时,温度降低到-33 ℃。

表1 温度与压力关系

故障现象有:

(1) 切换液氨储罐供氨,导致出口管道结冰,储罐出口母管压力突降。

原因分析:在切换过程中,将运行液氨储罐供氨中断,未及时开启备用液氨储罐供氨,待供氨管路内的液氨消耗完毕后再开启备用液氨储罐供氨,导致液氨大量蒸发吸热,使温度降至一个极低的值,对应液氨饱和压力极低,使液氨无法通过自身的压力进入蒸发器,导致供氨系统中断。

处理方法:此时应立即将液氨蒸发器进、出口气动阀关闭,停止供氨,用大量的冲洗水冲洗结冰管道,使管道内的液氨吸收水的热量。监视储罐出口母管压力,当压力升至与储罐接近时,开启液氨蒸发器进口气动阀,保持出口气动阀关闭,观察蒸发器出口压力,待压力上升至接近于管道压力时,开启蒸发器出口气动阀,恢复供氨。在处理过程中,应重点监视液氨储罐出口母管压力,通过开关液氨蒸发器进口气动阀,保持液氨储罐出口母管压力大于0.5 MPa。

对策:在液氨储罐切换操作中,一般采用两种方法进行操作,效果良好,近期未发生结冰现象。

第一种方法:①先投入备用液氨储罐供氨,后停止运行液氨储罐供氨,切换后注意监视液氨储罐出口母管压力,若压力下降迅速,应立即切回。②关闭液氨蒸发器进、出口气动阀,停止运行液氨储罐供氨,再投入备用液氨储罐供氨,检查液氨储罐出口母管压力正常后,开启液氨蒸发器进、出口气动阀恢复供氨。

第二种方法因需短时间内停止供氨,所以操作要迅速,防止机组排烟NOx含量超标。

(2) 运行过程中,液氨蒸发器进口管道结冰,储罐出口母管压力正常,蒸发器出口压力低。

原因分析:机组负荷升高时,用氨量增大,蒸发器内液氨基本蒸发完毕,而进口手动阀节流导致液氨在手动阀后扩容蒸发,吸收大量热量,导致管道结冰堵塞。

处理方法:关闭液氨蒸发器进口气动阀,用大量的冲洗水冲洗,待结冰现象消失后,调大液氨蒸发器进口手动阀,恢复系统运行。

对策:在蒸发器运行过程中,如果发现机组负荷升高,蒸发器出力不足,应及时调大蒸发器进口手动阀开度,维持蒸发器出口压力正常。若蒸发器入口手动阀全开仍然不能维持压力,可考虑增投一台液氨蒸发器运行。

(3) 运行过程中,蒸发器出口管道结冰,出口温度小于25 ℃,严重时缓冲罐底部结冰。

原因分析:

①蒸发器加热蒸汽供气不正常,导致热媒温度低,蒸发器出口管道进液氨。

②蒸发器热媒液位低,液氨蒸发器加热表面积减少,加热效率降低,导致蒸发器出口管道进液氨。

③蒸发器自动疏水器疏水不畅,导致热媒温度低,蒸发器出口管道进液氨。

④机组脱硝用氨量增大,缓冲罐压力低,蒸发器进、出口气动阀保持开启状态,连续供气,当进入液氨的量时大于蒸发器的出力时,蒸发器出口管道进液氨。

处理方法:发现热媒温度、液位,蒸发器本体异常时应及时查明原因,停止异常蒸发器运行,投入备用蒸发器运行。若蒸发器无法满足系统出力,可考虑增投一台液氨蒸发器运行。

5 结语

脱硝供氨系统自运行以来,妨碍系统正常运行的关键问题是阀门内漏、泄漏和供氨不正常:阀门内漏与选型、材质、使用方法有关,主要由设计、维护、改造来提高质量;泄漏却是要由检修维护、运行巡视、运行操作共同改善;供氨不正常则可从调整运行方面进行控制,确保供氨系统安全稳定运行。

从以上分析可以看出:

(1) 供氨管路结冰是造成供氨中断最主要的原因,结冰的原因有很多,但总结起来就是液氨蒸发,吸收大量的热量,而该热量无法得到补充,使温度急剧下降,所以防止结冰的原则是控制整个系统液氨蒸发是在蒸发器内完成,蒸发器之前的管道必须充满液氨。

(2) 液氨蒸发器进口母管压力这个测点很重要,压力低时可判断为供氨系统液氨供给中断,此时因及时查找原因,是否为储罐液氨用空,蒸发器进口母管结冰,相关阀门误关。

(3) 液氨蒸发器单台最大蒸发量为620 kg/h,当4台机组高负荷时用氨量可能超出蒸发器的最大出力,此时应增投一台蒸发器运行,防止蒸发器内液氨用空。

(4) 液氨蒸发器热媒温度设置不应过低,否则会影响蒸发器蒸发效率,但太高会导致热媒蒸发,一般设置在60 ℃左右。

(5) 液氨蒸发器液氨液位高报警,闭锁液氨蒸发器进口气动阀开启,这个保护对于防止液氨蒸发器出口管道进液氨有很大的作用。

(6) 蒸发器液氨液位高报警如果误动作会导致蒸发器无法运行,建议将该保护取消,蒸发器出口管道是否进液氨也可根据蒸发器出口温度来判断,如果液氨蒸发器在正常运行时出口温度小于20 ℃,基本可以确认蒸发器出口管道进液氨了,此时应及时调小蒸发器进口手动调阀,减少蒸发器蒸发量。

(7) 蒸发器热媒液位对蒸发器出力有很大影响,必须加强巡视与监控。

(8) 在系统投运过程中,应先对蒸发器前管路充氨,保证蒸发器前管道内充满液氨,再投入蒸发器供氨,在系统退出过程中先停蒸发器运行,再退出储罐运行。

[1] 郭锦涛,秦国伟,纪立国,等. SCR法烟气脱硝系统工程应用[J].能源与环境,2009(5): 53-54.

[2] 李群.电厂烟气脱硝技术分析[J].华电技术,2008,30(9):74-76.

[3] 李勇.后石电厂600 MW机组烟气脱硝系统及工艺特点介绍[J]. 山东电力技术,2001(4):41-44.

Analysis and Countermeasures for Abnormal Accidents in Denitrification System for Ammonia Supply

Hu Lichuan1, Xu Yuqun1, Chen Yuzhong1, Zeng Xiaomin2

(1. Huaneng Haimen Power Plant, Shantou 515132, Guangdong Province, China;2. Wuhan Institute of Shipbuilding Technology, Wuhan 430000, China)

An introduction is being presented to the principle of selective catalytic reduction denitrification technology and to the equipment adopted in the denitrification system for ammonia supply, with the protection logic of main facilities analyzed, while corresponding countermeasures are proposed for abnormal accidents occurring in operation of the denitrification system. In addition, some proposals are suggested for operation and control of the equipment, so as to secure safety and stable operation of the ammonia supply system.

flue gas denitrification; selective catalytic reduction; accident analysis; countermeasure

2014-11-17

胡立川(1984—),男,工程师,从事大型火力发电机组环保运行及优化方面的工作。

E-mail: 279629005@qq.com

TK223.33

A

1671-086X(2015)04-0304-04