凝胶树脂在硫氰酸钠净化工艺中的应用

2015-03-25朱训农

朱训农

(中国石化股份有限公司安庆分公司腈纶部,安徽安庆246002)

中国石化股份有限公司安庆分公司(简称安庆分公司)腈纶联合装置采用两步湿法腈纶生产工艺,以质量分数为56%的硫氰酸钠(NaSCN)溶液为溶剂在系统中循环使用。随着循环次数的增加,溶剂中的杂质含量也相应增加。为了降低溶剂中杂质含量和提高NaSCN回收率,可采用凝胶色谱法处理较高浓度的 NaSCN废水[1-3]。2008年8月实现了凝胶树脂在腈纶生产中的工业应用,用于处理两种废水:(1)延迟废水约 1.0 m3/h,NaSCN质量分数约3%;(2)离心机分离出的硫酸钠固相物料用水稀释所产生的废水,约3.5 m3/h,NaSCN质量分数约1%,通过凝胶树脂净化后的 NaSCN回收率能达到99.9%[4],可溶的不挥发性杂质(NVI)去除率约90%,色度(APHA法)从80降低到1.5。

凝胶树脂塔(凝胶塔)长周期运行易造成凝胶树脂的活性降低,回收率和除杂率下降,即使经多次常规清洗,处理量仍不能达到原设计处理量的50%,运行压力接近0.8 MPa(运行最大压力值);安庆分公司凝胶塔运行了3年后,NaSCN回收率下降至92%,废水中的NaSCN量的上升,增加了环保污水的压力。因此,需要保持凝胶塔的最佳运行工况,必须进一步明确化学清洗和树脂更新的周期。

1 凝胶树脂分离基本原理

1.1 凝胶树脂结构与特性

安庆分公司使用的凝胶树脂是一种交联葡聚糖凝胶,含有大量的羟基,由线性葡聚糖与交联剂环氧氯丙烷反应,再导入丙三醇侧链而在葡聚糖链间形成交联链,所得的凝胶制成不同直径的球状物,在水中能溶胀而不能溶解。该凝胶是由稳定的醚桥键形成三维空间的网状结构,交联度越高,孔径越小。凝胶树脂的化学性质稳定,具有一定的抗压能力。

1.2 凝胶树脂分离基本原理

凝胶树脂是基于溶质分子的流体力学体积大小进行分离。在凝胶介质颗粒内部具有大量的分散性微孔。较大的分子因直径较大只能进入部分微孔甚至完全排斥于孔外,分布于颗粒之间,向下移动的速度较快。小分子物质除了可在凝胶颗粒间隙中扩散外,还可以进入更多或者全部的微孔中,小分子物质的下移速度落后于大分子物质,从而使试样中大分子、中等分子、小分子物质依次流出。由于凝胶树脂处理的两种废水中的杂质主要有硫酸钠、有色物质(主要为低聚物和磺酸盐类杂质)等,当它们流经凝胶树脂时,有色杂质、硫酸钠等先流出,NaSCN后流出,从而达到除杂回收 NaSCN 目的[5]。

2 凝胶树脂在NaSCN净化工艺中的应用

2.1 凝胶树脂除杂工艺流程

从图1可见,质量分数为2% ~4%的NaSCN废水通过袋式过滤器,再经板框过滤机、精滤器,进行充分过滤后经加热器进入NaSCN废水收集罐,温度控制在70~80℃;脱盐水经加热器后进入脱盐水罐,将温度控制在70~80℃。在正常生产下,系统处于自动模式(由程序控制),NaSCN废水和脱盐水根据已设定的程序指令,分别由三通阀从凝胶塔底部进入。NaSCN废水进入凝胶塔,料液中的杂质由纯水冲出,通过三通阀直接排放到污水管道;NaSCN则由纯水冲出,三通阀根据程序指令由“废水”切换至“产品”,进入到产品罐。凝胶塔正常运行一段时间后,切换至手动模式,按原流程用脱盐水清洗,凝胶塔方向自下而上为正洗,与之相反的方向为反洗。正洗与反洗统称为常规清洗。

图1 凝胶树脂除杂工艺流程Fig.1 Impurity removal process of gel resin

2.2 凝胶塔的运行工况及除杂效果

从表1可以看出:在凝胶塔运行的初期,流量在设计值2.8 m3/h内,压力为0.5 MPa,较好的符合运行要求;随着长周期的运行,凝胶塔的流量在减小,运行压力在升高。在保证凝胶塔运行流量前提下,提高进料泵的运行负荷,运行压力随之增加,这样容易造成树脂损耗,也严重影响了生产持续稳定性。

表1 凝胶塔运行的流量和压力Tab.1 Operation flow rate and pressure of gel tower

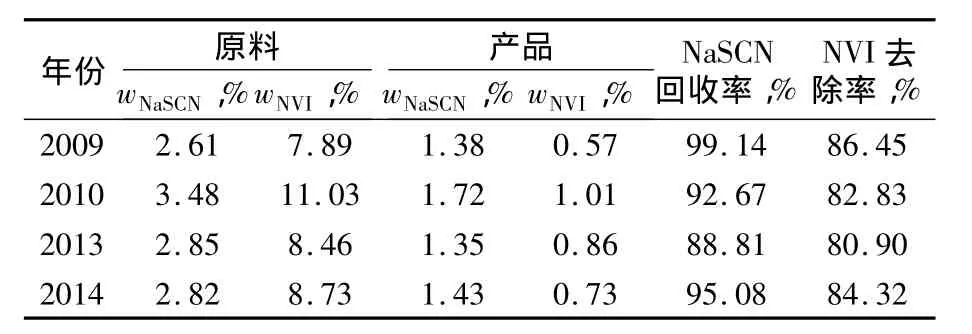

从表2可见:凝胶塔长周期的运行导致凝胶树脂的活性下降,NaSCN回收率和NVI去除率也随之下降;NaSCN回收率由2009年的99.13%下降至2013年的88.81%,下降了约10%;NVI去除率由86.45%下降至80.90%,下降了约5.5%;这直接导致了分离出的废水中NaSCN含量上升,给环保带来了压力;产品NVI含量上升,杂质回到系统,影响生产的稳定性。

表2 凝胶塔的NaSCN回收率和NVI去除率Tab.2 NaSCN recovery and NVI removal rate of gel tower

2.3 凝胶树脂活性下降分析

当凝胶塔运行一段时间后,凝胶塔的除杂能力下降,需对凝胶塔用水进行常规清洗,清洗次数频繁,凝胶树脂活性下降,分离的产品回收率及去杂率下降。凝胶树脂活性下降的原因如下:

(1)凝胶树脂结构的改变

凝胶树脂的化学性质稳定,但长期与NaSCN溶液中溶解氧接触,其羟基被氧化,化学结构发生改变,氢健作用减弱,从而破坏其多微孔宏观的结构;凝胶树脂长期耐压运行,运行过程中存在部分树脂的球形三维体发生应力性碎裂,造成少量跑损,需定期向凝胶树脂塔中补充树脂。

(2)物料中杂质的影响

过滤系统不完善时,部分粒径大于1 μm的颗粒杂质进入凝胶塔,致使凝胶塔压力升高过快,运行周期短;优化流程后,合理利用废置的袋式过滤器,进行充分过滤,减少进入凝胶塔的物料中粒径大于1 μm的杂质,延长运行周期。粒径小于1 μm颗粒杂质进入凝胶树脂后,堵塞凝胶塔的上下隔网和凝胶树脂内部的微孔结构,导致凝胶塔的压力升高,缩短运行周期。

由于Fe3+和SCN-易形成血红色的络合物,使溶剂颜色较深。凝胶树脂长期运行后,树脂吸附Fe3+的络合物,颜色加深。常规清洗可以去除但不能还原树脂,络合物会堵塞微孔结构,减弱树脂分子间的氢键作用,从而破坏其微孔结构。

聚合反应产生的副产物如β-丙烯磺酸钠,氰乙基磺酸钠和低分子聚合物,在溶剂循环过程中进入到回收装置,在循环使用过程中受热氧化形成生色基团,带有磺酸基的副产物。经过对凝胶塔分离出的废水进行液相色谱-质谱分析,结果发现废水杂质中主要有Na2SO4和带有磺酸基团低相对分子质量(聚合度为12~14)的聚丙烯腈。在碱性条件下,部分氰基进行水解生成脒基,使溶剂带有黄色。凝胶树脂分离去除了这些有色杂质,使溶剂的色度降低。同时树脂对杂质产生化学吸附和物理吸附,从而导致了凝胶树脂的活性下降,树脂被污染,颜色加深。

2.4 解决措施及效果

一般情况下,凝胶塔每3~4 d常规清洗一次,每次维持4 h。但是长周期运行的凝胶塔处理量下降,压力升高,除杂能力下降。可以采取以下措施:(1)延长常规清洗中反洗凝胶塔的时间,对凝胶塔进行翻转(上下封头对调),进行常规清洗;(2)NaSCN溶液的过滤系统更新或改进。定期更换过滤器的滤袋,板框滤机的滤布,精滤器的滤芯;采用硅藻土吸附的叶片滤机对进料进行过滤[6];(3)适当改变工艺参数,如改变进料温度和常规清洗中所用脱盐水的温度[7];(4)定期补充凝胶塔中跑损的树脂或更换上下封头中部分污染严重的凝胶树脂;(5)当凝胶塔正常运行时,处理量下降50%或凝胶塔长周期运行3~4年,NaSCN回收率下降约7%时,需要对凝胶树脂进行化学清洗或更新补充新的树脂。

在2014年12月对凝胶A塔树脂进行了强化清洗,凝胶C塔进行树脂更换,凝胶塔的NaSCN回收率达95.08%,NVI去除率达84.32%,凝胶A,C塔的运行压力和处理量都达到了设计值,提高了总的凝胶系统的处理废水的能力。A,B,C,D 4个塔总体的NaSCN回收率提高了6.27%,NVI去除率提高了3.42%。

3 结论

a.凝胶树脂塔长周期运行了6年,NaSCN回收率下降了约10%,NVI去除率下降了5.5%。部分凝胶树脂塔运行压力增高,增加了树脂损失的几率和损失量。

b.导致凝胶树脂活性下降的因素为:凝胶树脂结构的改变,物料中的杂质等。

c.一般情况下,凝胶塔每3~4 d清洗一次,每次维持1 h;当凝胶塔正常运行时,处理量下降50%或凝胶塔长周期运行3~4年,NaSCN回收率下降约7%时,需要对凝胶树脂进行化学清洗或更新补充新的树脂。

[1] 任铃子.我国腈纶工业发展与建议[J].合成纤维工业,2000,23(1):14-21.

[2] 孙丕湖,苏红青.浅析腈纶用溶剂硫氰酸钠净化工艺的选择[J].合成纤维工业,1998,21(5):39 -40.

[3] 张久根.环境和人类可持续发展中的色谱技术[J].环境保护,1996(2):33-34.

[4] 任其龙,苏宝根,吴平东,等.腈纶工业中硫氰酸钠的净化技术[J].合成纤维工业,2001,24(4):34 -37.

[5] 朱卫文.凝胶树脂在腈纶生产中的工业应用[J].安徽化工,2010,36(2):40-43.

[6] 顾文兰.凝胶除杂进料液净化工艺探讨[J].金山油化纤,2006,25(1):23-25.

[7] 徐肖.凝胶色谱法NaSCN净化技术的改进[J].金山油化纤,2005,24(3):26 -29.