基于变频器的能量回馈式永磁电机自动化测试系统

2015-03-25王博

王 博

(华北电力大学 电气与电子工程学院,北京102206)

0 引言

近年空气污染指数持续攀高,京津冀地区雾霾现象凸显,节能减排对于缓解能源紧张和环境污染具有非常重要的意义。永磁电机因其在25%~120%额定范围内具有较高运行效率和功率因数[1],在各行业尤其是轻载、全年运行的电机领域得到了广泛应用,节能效果显著;然而在供电线路较长的情况下,其功率因数可能显著降低,从而导致其不节能或者节能效果不好[2,3]。针对企业内部广泛存在的电机分散、供电线路较长等特点,永磁电机出厂前除了要进行空载、负载、温升等常规试验,有必要对电压偏差条件下永磁电机的运行性能进行测试。

传统的电机测试平台负载多采用磁粉制动器、直流发电机组或水电阻箱等方式[4],但磁粉制动器的加载精度不易调节,直流电机或水电阻均是将电能转换为热能,易引发现场安全事故,总的来说,传统的电机测试系统动态性能差、消耗能量高,测量精度和自动化程度已经很难满足上述永磁电机测试的要求,而且能源浪费严重[5,6]。变频器作为调速手段在工业领域得到了广泛应用,本文介绍了一种基于变频器的能量回馈式永磁电机自动化测试平台,该系统采用市电、调压器双路电源供电,结合变频器实现无冲击电源切换,负载馈电采用独特的能量内循环模式,在测试过程中可将被试电机的机械能转化为电能回馈至电网,实现“绿色”节能测试。

1 测试系统总体结构及功能概述

本测试台采用目前国际先进的四象限变频器驱动伺服电机作负载,既满足现代永磁电机测试台对电压调整及精确、快速加载的要求,又在测试过程实现负载侧电能回馈,图1 是测试平台的总体结构。

本测试系统中电源、被试电机、扭矩仪、负载电机、变频器、PLC、数据采集卡及工控机外围设备均是测试系统的控制对象;基于Labview开发的测试软件是该系统的控制中心,完成设备的起停、工况监测、电源调压、负载调整、数据采集、分析和计算等任务。该系统的主要特点如下:

图1 测试系统总体结构

(1)被试电机底座采用液压传动装置,可在不同角度灵活调整,适用于不同机座号电机。

(2)采用高精度扭矩仪,可在起动、稳态过程中均保持较高精度。

(3)负载电机采用变频驱动的永磁伺服电机,动态响应快、加载精度高。

(4)被试电机供电可由市电向调压电源作无冲击切换,平台可测试不同电压等级下的永磁电机性能。

(5)变频器馈电未上网,而是自收费电表下的站内能量循环,省去申请发电资质及相关环节的费用。

(6)测试系统各部件由中控机统一控制,操作简便,自动化程度高,大大缩短了测试时间。

2 系统硬件组成

2.1 被试电机供电单元

永磁电机测试台要求交流电源电压0~600 V连续可调,可重复起动、耐冲击等。对此,常规电源均存在自身弊端,如市电可承受起动电流冲击但电压不可调;调压器电源可对供电电压幅值进行调节,但永磁电机起动过程中的电流冲击易引起调压器定、转子间机械振动造成损伤,严重影响调压器使用寿命。

本测试平台单元采用图2 所示供电结构,由市电直接供电,当电压偏差条件下的永磁电机性能测试时由调压器支路供电,重复起动、抗退磁试验时由可控硅支路供电。

2.2 转速、转矩测试

永磁电机起动过程中电流最大可冲击达到额定电流10 倍左右,起动转矩也非常大[1],用普通扭矩仪很难兼顾起动过程与正常运行两种工况下扭矩测量精度,本测试平台采用双量程扭矩仪,其特点是一个传感器可用于两段独立校准的不同量程测量,无论是峰值扭矩还是工作扭矩均能保证相当高的精度,适用于工作扭矩较小而又有较高峰值扭矩的场合。转矩、转速输出信号为0~5 V模拟信号或TTL 信号,鉴于现场复杂的电磁环境,均将模拟信号通过V/F 模块转化为TTL 信号[7],使用计数器测脉冲周期的方式计算信号频率,测量精度0.1 级,可以反映0.1 ms 内的转速及转矩变化。

图2 供电单元示意图

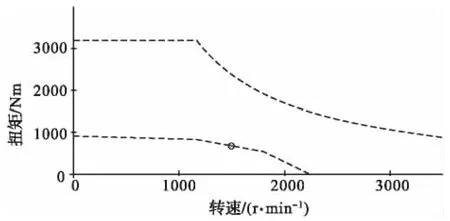

2.3 负载电机

测试系统要求负载精确可调且响应迅速,相对于交流异步电动机,永磁伺服电机动态响应更快,驱动精度更高,可在零速至额定转速下进行模拟加载来完成被试电机的性能测试。本测试台选用西门子强制风冷永磁伺服电动机,可执行转矩、转速及位置方面的高精度任务;电机的动态响应及工作曲线如图3 所示。

图3 负载电机工作特性曲线

由图3 可知,该系列电机调速范围广,可超速运行。此外,西门子变频电机采用电机铭牌参数和Drive-CLIQ 电缆即可完成硬件组态,调试过程简单易学;有助于新手入门及员工培训,为测试平台的后期维护及软硬件升级提供便利条件。

2.4 能量回馈式单元

本测试平台采用西门子公司新推出四象限变频器驱动永磁伺服电机作为能量回馈单元,变频器电路原理图如图4 所示,制动状态负载电机发电时抬高直流母线电压,当直流母线电压超过一定的值,主动前端控制(AFE)单元通过控制IGBT 的占空比及开关时刻将直流电逆变成和电网本身完全同相位同频率交流电回馈至电网[8~9]。

图4 四象限变频器电路原理图

图4 中输入电抗器在电动状态下起储能作用,在制动状态下起滤波作用,可滤掉电流波形的高频成分,消除对电网的谐波污染,达到彻底的“绿色节能”。

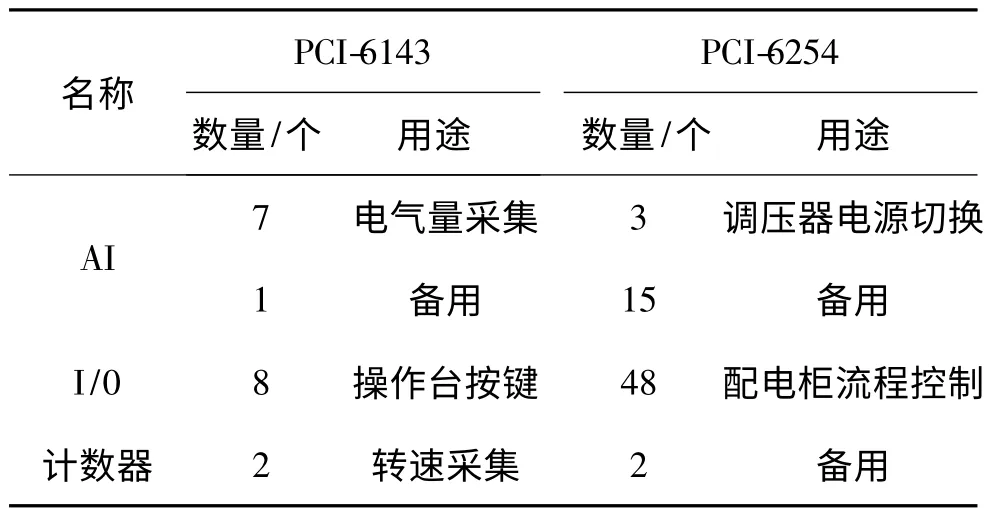

2.5 数据采集及控制单元

数据采集及信号控制主要由NI 公司的采集卡完成,待采集信号有电气量(电压、电流)和机械量(转速、转矩)。控制单元主要分接触器及变频器控制两部分,机械开关动作由采集卡的数字I/O 口控制,采集卡端口分配见表1;PLC 具有运算速度快、易于编程、抗干扰能力强、可网络化控制等优点[10],变频器受PLC 控制,可根据工控机控制指令(主要包括:负载大小、电机转速及限幅环节等)完成负载电机的驱动及保护功能。

表1 采集卡端口分布情况

2.6 抗干扰及安全措施

测试现场通常将动力电源及信号线平行布置在一条电缆沟内,本测试台电缆规格及信号类型见表2。电缆沟内除了被试电机的三相50 Hz 交流电源外,还有变频器输出的660 V 高频直流斩波电源,小信号有0~5 V 模拟信号和0~140 kHzTTL 信号。在这种复杂恶劣的电磁环境下,有必要采取简单、可靠、行之有效的抗干扰措施:本测试系统中伺服电机采用三相5 芯屏蔽电缆,双端屏蔽接地,小信号采用同轴电缆或光纤传输;一方面减少变频电源对外部的干扰,另一方面增强小信号自身抗干扰的能力。

表2 电缆沟布线及抗干扰措施

为了保护人身设备安全,测试系统对软、硬件设置了多重保护,主要体现在以下几个方面:配电柜安装电压、电流监视仪表,用于现场监视电源的工作情况;各配电柜接触器按照供电线路上的先后闭合顺序辅助常开、常闭触点形成自锁、互锁及限位功能,避免误操作引起的人员伤亡及安全事故;工控机对采集到的数据及各信号量进行综合处理及分析,对系统中可能存在断相、过流、超速等非正常工况予以警示,必要时程序会自动执行断电操作;除此之外,操作台及各配电柜均设置紧急停机按钮,用于故障情况下现场多地、就近执行停机操作。

3 系统软件组成

本测试系统以Labview 为上位机软件集成系统,软、硬件通讯涉及Scout,Step7,NI-OPC Servers 及NI Report Generator 等在内的诸多软件。

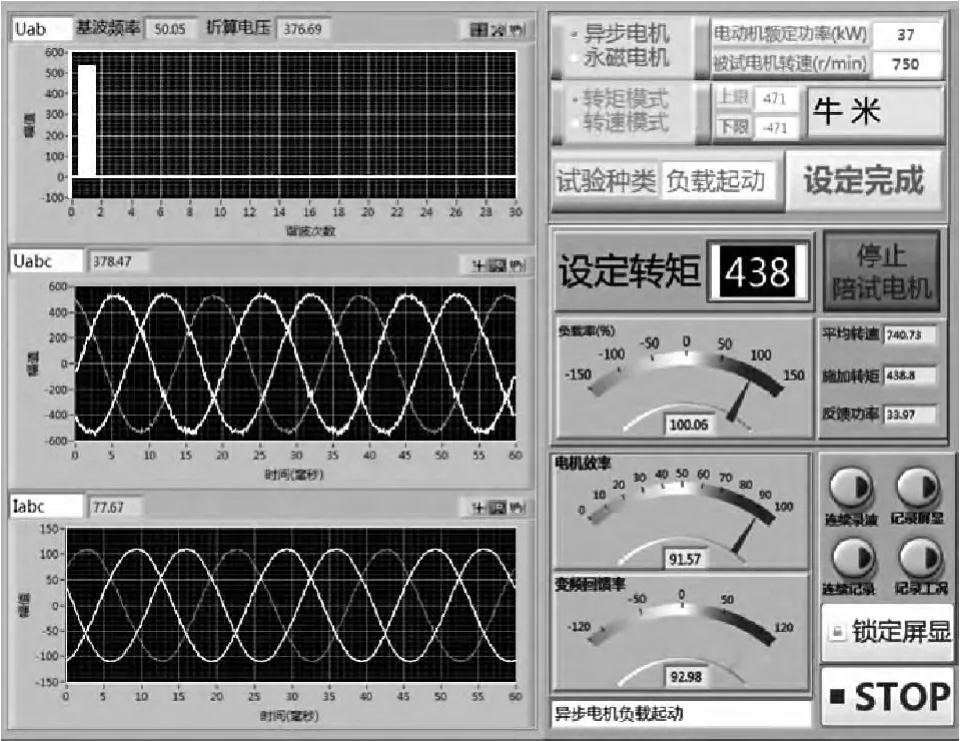

3.1 上位机软件功能介绍

上位机软件界面主要包含电气量显示、机械量显示、参数配置、变频器控制、接触器动作控制、数据存储等6 部分,各地运行工况信息均以指示灯、曲线及数字形式在操作界面上显示,界面简洁、整齐。软件新添参数配置功能,测试前需录入电机型号、功率等级、极对数及变频器的工作方式等信息,程序初始化时将根据录入数据自动给各限幅环节赋初值,从而在测试过程中对被试电机的运行状态进行实时监控,在超速、过载等非正常工况下给予操作员提醒警示并点亮测试车间的警报灯,在断相及长时间过流、过载等故障状态下将直接切除供电电源以确保人身及设备安全。测试数据可自动存储,生成的文件名包含测试日期、测试内容等信息,易于数据查找、后处理,软件界面如图5 所示。

图5 软件系统主界面

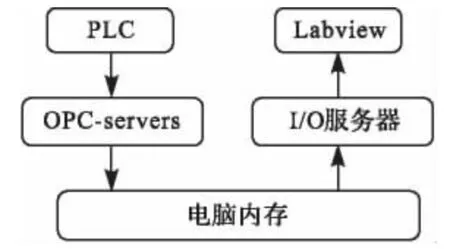

3.2 下位机软件

下位机主要由变频器和PLC 组成,变频器主要由控制单元、进线滤波器、电源模块、逆变器组成[5],各模块间采用国际化和开放式的现场标准Profibus-DP 总线进行通信,可进行快速、实时的数据传送。PLC 是变频器与工控机间指令通讯的桥梁,通讯数据帧中包含参数选择、转矩设定值及限幅设定值等几个变量。

Labview 软件可以通过多种方式与PLC 通信,本平台使用OPC-Server 实现上述通讯,如图6 所示。在PLC 中设定关键字,通过OPC-Server 服务器将变量值读取到电脑内存中,然后在Labview项目中创建I/O 服务器以共享变量的方式读取电脑内存中的数据。

图6 Labview 与PLC 通讯流程图

4 测试实例

4.1 调压器电源给永磁电机供电

永磁电机起动过渡时间短,电流冲击大,传统的调压器供电时要考虑调压器的容量,势必造成“大马拉小车”的资源浪费。图7 为基于变频器的能量回馈式永磁电机自动化测试平台实物图,鉴于调压器输入、输出端电压存在相位差,且各厂家、各型号、各批次产品相位差也有差别,单纯地靠接触器的延时控制完成电源切换并不可靠,安全性能差;而采用软启动装置又将增加系统的构建成本。

图7 永磁电机自动化测试平台

为避免被试电机直接起动时产生的电流冲击给调压器造成机械损伤,本测试平台在测试电压偏差条件下永磁电机工作性能时,首先由变频器驱动负载电机反拖被试电机至同步速,调节调压器电源至额定电压附近,由测试系统自动检测调压器电源及被试电机反电势的相位,采用发电机并网的方式解决调压器给永磁电机供电起动的问题[10~11],从而实现永磁电机由调压器供电的平稳切换。

4.2 综合节能测试效果

由图1 可知,负载侧大部分能量经变频器回馈至被试电机供电输入端,系统内部形成能量环流,大大减少收费电表的进线功率,测试过程中系统整体耗电量是非常有限的,仅为测试台各设备的自身损耗之和[12~15]。测试系统能量消耗状况及流动示意如图8 所示。

图8 测试系统能量流动

5 结论

本文应用Labview 软件平台开发了一套永磁电机综合测试系统,系统采用四象限变频器驱动的永磁伺服电机作负载,动态响应快,加载精度高,且测试过程中能量回馈率可达83%;此外,该系统更改了供电电源结构,结合负载电机可完成调压器电源的无冲击投入或切换,能测试不同电压等级下永磁电机的工作性能,完善了新时期针对用户实际应用场合的永磁电机性能要求。强大的软件系统完成了对数据采集卡、I/O 控制器、PLC 及变频器的控制,系统的自动控制功能提高了整个测试过程自动化程度,并且测试过程中节能效果显著,其提出的测试系统能量内循环回馈配电模式被企业广泛采纳。

现场运行实践表明,该测试平台运行状况良好,节能效果明显,界面友好,安全性能高,功能齐全,软件及硬件均留有一定的开发裕量,为日后平台升级或硬件升级提供了便利。

[1]唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,1997.

[2]罗应立,李军,张健,等.长线路轻负荷永磁同步电机功率因数的现状及改进途径[J].电机与控制应用,2011,38(10):1-4.

[3]王博,赵海森,李和明,等.用于模拟游梁式抽油机电动机动态负荷的测试系统设计及应用[J].中国电机工程学报,2014,34(21):3488-3495.

[4]李志强,曹彦朝,张健,等.永磁电机微机综合测试系统[J].电机与控制应用,2009,36(3):57-61.

[5]周鹏,王英.能量回馈型异步电机测试系统[J].电机与控制应用,2011,38(4):57-60.

[6]李和明,王博,赵海森,等.能量回馈式负载装置高精度加载策略及应用研究[J].华北电力大学学报(自然科学版),2014,41(2):15-19.

[7]唐立军,王哲,贺慧勇,等.可控电子负载型电机测试系统[J].电机与控制应用,2012,39(8):36-41.

[8]叶双,郭耀华.变频器在电机测试平台的应用[J].唐山学院学报,2007,20(6):43-45.

[9]Braun D H,Gilmore T P,Maslowski W A.Regenerative Converter for PWM AC Drivers[C].USA:IEEE,1991,1:862-868.

[10]闫华光,范滢,段小华,等.基于电能回馈技术的电机智能测试系统[J].电机与控制应用,2007,34(2):52-55.

[11]何建平,张广溢.异步电动机轻载调压节能技术研究[J].电工技术杂志,2001,21(8):38-40.

[12]Wang B,Zhao H S,Lian S J.Study on precision selection of instrument transformer and its calibration for automatic test system[J].Trans Tech Publications Ltd,2013,333-335(2):2461-2464.

[13]赵海森,刘晓芳,罗应立,等.电压偏差条件下笼型感应电机的损耗特性[J].电机与控制学报,2010,14(5):13-19.

[14]帅智康,肖凡,涂春鸣,等.宽频域谐波谐振劣化机理及其抑制措施[J].电工技术学报,2013,28(12):16-23.

[15]罗炜,赵海森,王博,等.抽油机电动机起动及运行特性时步有限元分析[J].中国电机工程学报,2014,34(21):88-95.