环己酮废碱焚烧运行成本模拟方法及应用

2015-03-25陈立新于世勤

陈立新,于世勤

(中国石化集团资产经营管理股份有限公司巴陵石化分公司环己酮事业部,湖南岳阳414014)

环己酮是尼龙6的主要上游原料,环己烷氧化制备环己酮工业过程产生大量的高浓度有机废碱液是环己酮行业扩能的环保瓶颈。20世纪90年代末期,基于碱回收炉法的废碱焚烧技术,具有处理成本低、化学耗氧量(COD)去除率高、处理符合国家环境排放标准等特点,逐步成为环己酮皂化废碱处理主流技术,近年来已经在国内绝大部分新建或改扩建的环己酮项目中投入应用[1-4]。废碱焚烧装置辅助燃料来源复杂,种类多,所用燃料多为工业副产品或其深加工产品,其成分、低位热值经常变化,影响到锅炉稳定燃烧和运行成本;副产蒸汽价格经常调整也影响到焚烧装置运行的经济性。笔者开发了废碱焚烧装置运行成本的计算模拟方法,并将其应用于指导生产中合理调整运行参数。

1 废碱焚烧处理流程

皂化废碱液加压至1.8~2.5 MPa后送入皂化液喷枪,雾化后进入碱回收锅炉,于炉内悬浮干燥、空间燃烧(悬浮燃烧)。皂化液中的有机酸钠盐转化成碳酸钠,反应放出大量热量。

燃料气经燃气喷枪喷入炉内燃烧。燃料油经燃油管线回路调节稳压到0.3~0.7 MPa,再经蒸气雾化油枪入炉燃烧。燃烧灰分随烟气至锅炉尾部沉积或被电除尘捕集回收,由刮板机输送至灰斗再包装外售,回收灰分的主要成分为碳酸钠。较大的颗粒在炉膛空间来不及燃烧,落到炉底垫层上燃尽(垫层燃烧)。产生的碳酸钠熔融物从废碱焚烧锅炉底部溜子口流出,经溜子槽进入到固碱回收单元,得到粗碳酸钠副产品。烟气引入80 m高的烟囱排空。炉内燃烧反应所放热量,在下省煤器、上省煤器、上锅筒、沸腾管屏、下锅筒等受热面加热软水产生1.27MPa的蒸汽,除少量供本装置自用外,其余并入界区外低压蒸汽管网。

2 废碱焚烧运行成本模型建立

2.1 运行模型初始条件

2.1.1 燃料特性

渣油:渣油量为0~10 000 kg/h,密度为1 065 kg/m3,低位发热量为41 033 kJ/kg。渣油元素成分及含量分别如下:碳(C)为85.7%,氢(H)为10.0%,硫(S)为 0.5%,氮(N)为 0.7%,氧(O)为 0.8%,灰分为 0.3%,水分为 2.0%。

干气:干气量为0~15 000 kg/h,密度为0.85 kg/m3,低位发热量为34 543 kJ/kg。干气元素成分及含量分别如下:C为59.90%,H为14.19%,S 为2.64%,N 为21.95%,O 为1.32%。

煤焦油:灰分为 3.95%,S 为0.42%,水分为5.24%,闪点(开口)为 80~100℃,总热值为39 776 kJ/kg。

2.1.2 皂化液

皂化液量为0~20 000 kg/h,密度为1 240 kg/m3,固形物低位热值为12 110 kJ/kg,固形物含量为43%;皂化液元素组成及含量分别如下:C为 10.26%,H 为 2.84%,S 为 0.054%,N 为0.068%,O 为15.84%,灰分为7.938%,水分为63%。

2.2 其他取值条件

模拟计算中价格取值如下:干气1 367元/t;渣油2 915元/t;副产蒸气155元/t,锅炉设计负荷50 t/h,焚烧废碱产熔融碱0.077 5 t/t、产干碱灰 0.092 9 t/t。

2.3 计算流程

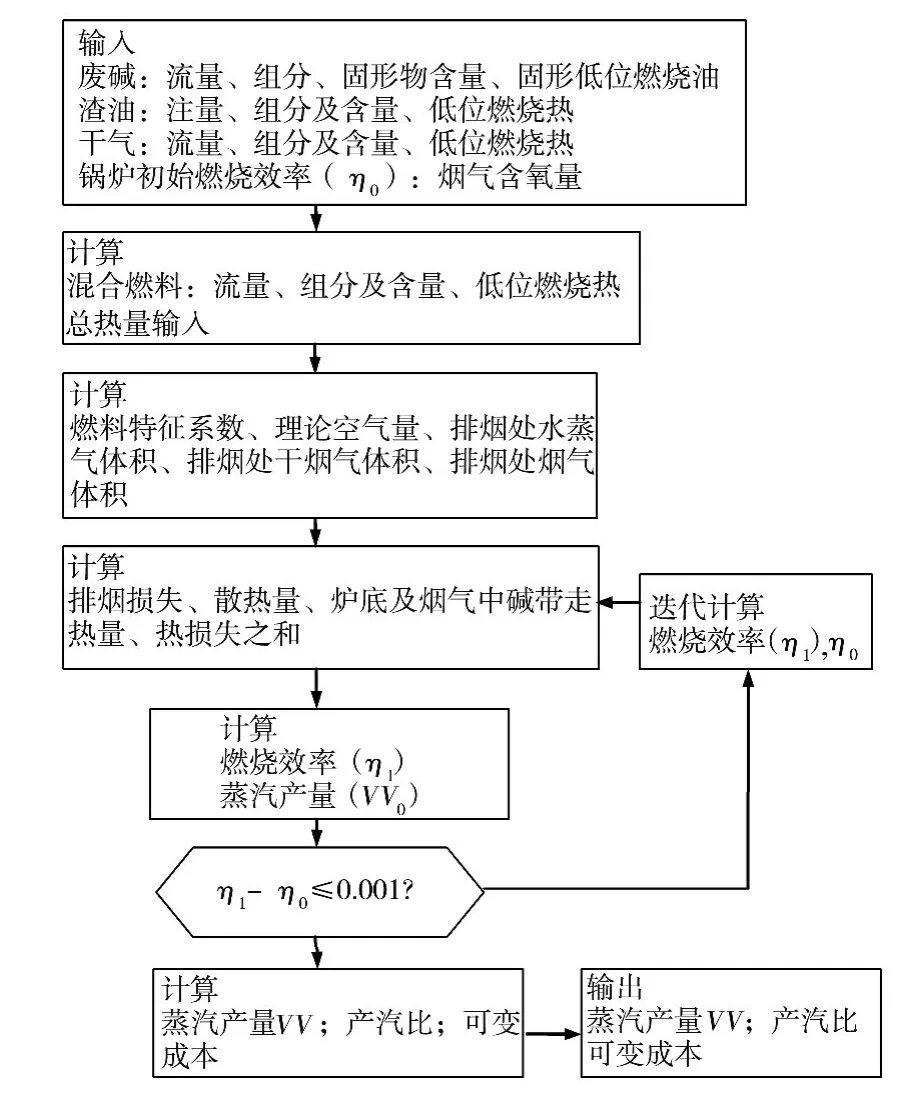

废碱焚烧运行成本反平衡法模拟计算流程见图1。

图1 废碱焚烧运行成本模拟计算流程示意Fig.1 Simulation schematic of waste alkali incineration operation cost

2.4 模拟计算实例

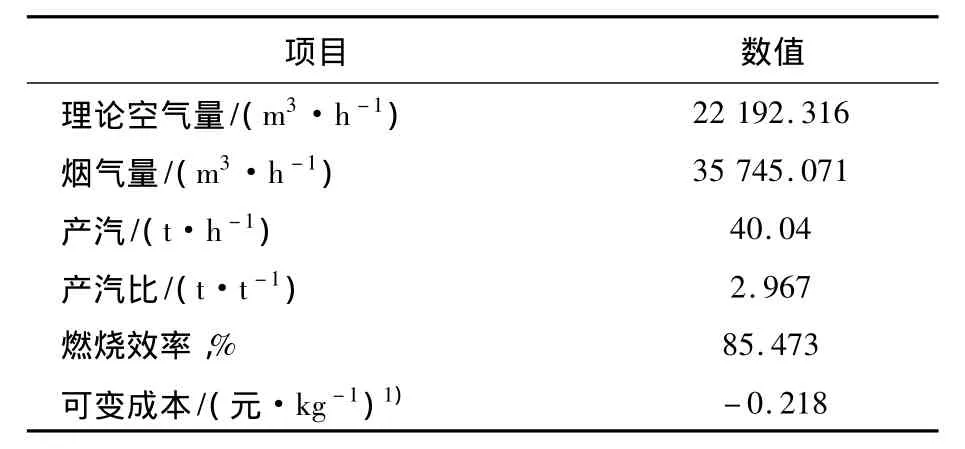

以废碱流量 13 500 kg/h,干气流量 945 kg/h,渣油流量675kg/h为例,模拟计算过程及结果见表1、表2。

表1 模拟计算输入值Tab.1 Simulation input data

表2 模拟计算结果Tab.2 Simulation result

3 废碱焚烧运行成本模型计算分析及应用

3.1 运行成本模拟计算及分析

3.1.1 燃料比例

模拟计算了辅助燃料总热量不变,恒为51 407 175 kJ/kg时,燃料比例变化的影响。数据输入如下:废碱流量为12 915 kg/h,质量分数为43%,固形物低位热值为12 110 kJ/kg;干气低位热值为34 543 kJ/kg;渣油低位热值为41 033 kJ/kg;辅助燃料总热量为51 407 175 kJ/kg;烟气氧质量分数为4%。

从图2可知,在投碱量、辅助燃料热量不变的情况下,随着干气比例提高,锅炉燃烧效率提高,产汽比增大,可变成本下降。

图2 燃料比例对η1及可变成本的影响Fig.2 Effect of fuel amount on η1and variable cost

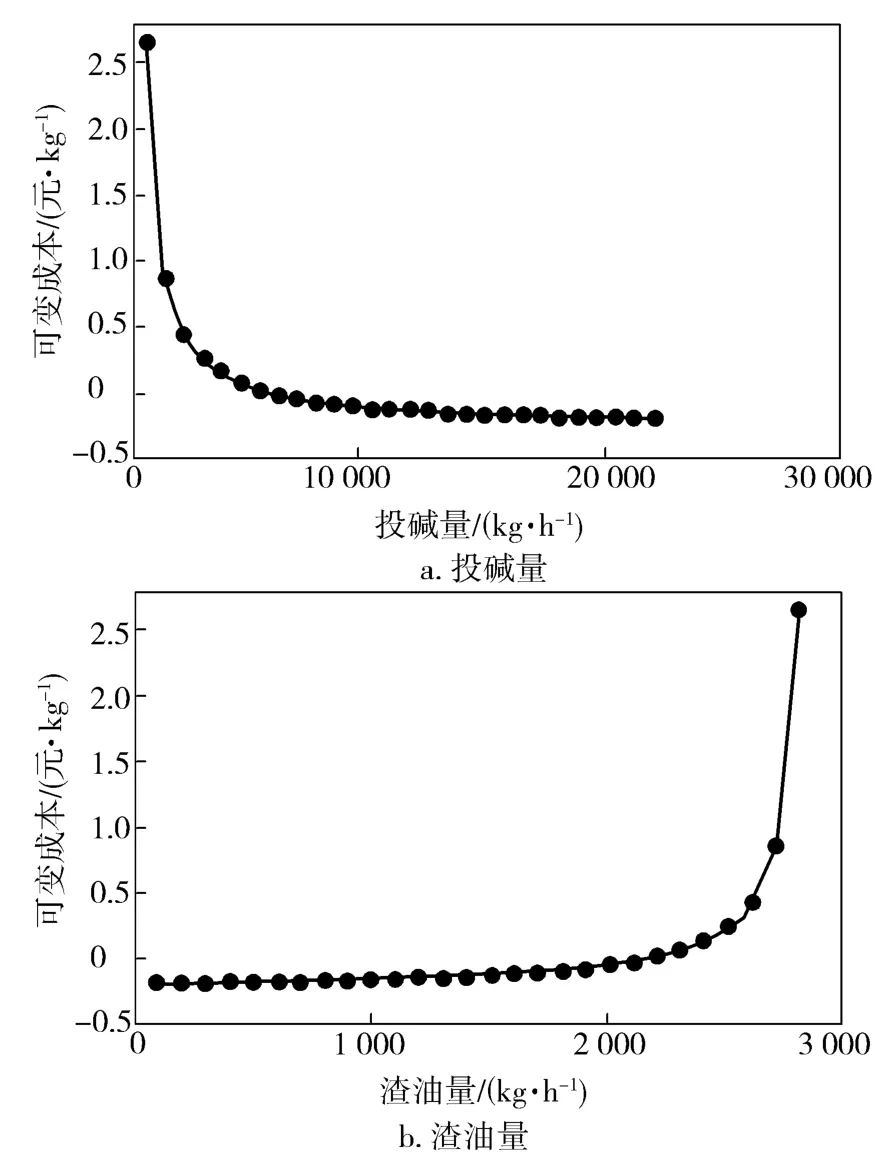

3.1.2 投碱量及渣油量

从图3可知,模拟计算了全部用渣油情况下,燃料总热量不变恒为118 659 448 kJ/kg时,只使用渣油作辅助燃料时,随着渣油量增加,投碱量减少,可变成本不断增加,在渣油量增加到约2 500 kg/h后,出现加速拐点,此后可变成本急速增加。因此在生产中,在全部使用渣油作辅助燃料时,在装置没有其它瓶颈的情况下,应尽量提高投碱量,以获得较低的焚烧处理成本。

图3 燃料为渣油时投碱量和渣油量对可变成本的影响Fig.3 Effect of alkali and residue amounts on variable cost

3.1.3 投碱量及干气量

从图4可知,模拟计算了全部使用干气时,燃料总热量不变,恒为118 659 448 kJ/kg。

图4 燃料为干气时投碱量及干气量对可变成本的影响Fig.4 Effect of alkali and dry gas amounts on variable cost

从图4可知,在总热量不变的情况下,只使用干气作辅助燃料时,随着干气量增加,投碱量减少,可变成本不断降低,在干气量增加到约2 700 kg/h后,出现加速拐点,此后可变成本急速下降。因此,实际生产中,在全部使用干气作辅助燃料,废碱处理速度能够满足生产平衡要求时,应尽量提高干气量,以获得较低的焚烧处理成本。

3.1.4 尾气含氧量

模拟计算了投碱量13 500 kg/h,干气1 350 kg/h,渣油200 kg/h情况下,烟气含氧量对燃烧效率及可变成本的影响。从图5可见,随着烟气含氧量变化增加,锅炉的燃烧效率不断下降,可变成本不断增高;在尾气氧质量分数增加到约6%后,出现加速拐点,此后可变成本加速增加。因此,实际生产中控制烟气中氧质量分数在3% ~5%较为适宜,以提高燃烧效率和降低焚烧处理成本。

图5 烟气含氧量对η1及可变成本的影响Fig.5 Effect of oxygen content of flue gas on η1and variable cost

3.2 装置降低成本途径

根据对废碱焚烧装置燃烧过程的模拟计算分析,确定了挖潜创效的方向,即建立投碱量与燃料类型高度关联的运行模式,根据燃料情况合理安排投碱负荷:

(1)全渣油、高投碱运行模式。在干气供应严重不足的情况下,使用燃料油作为主要辅助燃料时,采用上限投碱运行模式,将投碱量提高到近16 000 kg/h;只有增加废碱的投料量,在全部使用渣油为燃料情况下才能够降低废碱处理成本。应对碱枪、油枪能力及雾化性能不适应的问题进行技术改进。

(2)高干气、少量油、低投碱运行模式。在干气稍有不足的情况下,采取大量使用干气、少量辅助使用渣油,同时将投碱量控制在稍高于生产平衡保证量的数值,可以在满足生产平衡要求情况下达到最优的创效效果。

(3)全干气、低投碱运行模式。在干气充足的情况下,全部使用干气作为辅助燃料,采用高负荷时段与低负荷时段组合的运行模式,在高负荷时段时使用干气焚烧处理皂化废碱;在低负荷时段时,废碱预先储存在装置的废碱储槽中,同时使用干气作燃料产生低压蒸汽供应管网,以获得最优的经济效益。应对干气枪火焰场分布以及火焰角度不适应的问题,进行技术改造。

3.3 实施效果

实施投碱量与燃料类型高度关联技术后,在所推荐的3种生产运行模式下,废碱焚烧处理可变成本均出现了明显的下降。

2013年2月,在全渣油、高投碱运行模式下,干气燃料少,采用全部渣油作辅助燃料,根据模型计算结果,确定节能降耗措施为大量增加投碱量,达到15 500 kg/h,远高于2012年的平均投碱量。当月可变成本为-19.57元/t,对比2012年的吨碱处理可变成本20.82元/t,则降低废碱处理成本达到了40.39元/t,经济运行效果非常明显。

2013年6月,在高干气、少量油、稍低投碱量的运行模式下,干气燃料供应充足,采用大部分干气、少量渣油作辅助燃料的运行模式,在保证生产平衡前提下,投碱量维持在12 200 kg/h,低于2012年的平均投碱量水平,当月可变成本为-140.3元/t,对比2012年的降低废碱处理成本达到了160.12元/t,经济运行效果非常显著。

2013年7月,在全干气、稍低投碱量结合全干气、不投碱的运行模式下生产时,当月可变成本为-126.5元/t,对比2012年降低废碱处理成本达到了147.32元/t。经济运行效果十分显著。

在上述运行模式下,2013年1~7月3种运行模式涵盖了废碱焚烧装置所遇到的燃料供应变化情况,对指导装置经济运行意义十分重要。

4 结论

a.开发了废碱焚烧经济运行模型,研究了燃料的种类、配比、投碱量等参数与焚烧装置运行成本的规律,计算分析结果与实际生产情况相符合。

b.确定了不同燃料情况下对应废碱处理量的3种经济运行模式:全渣油、高投碱运行模式;高干气、少量油、稍低投碱量的运行模式;全干气、稍低投碱量结合全干气、不投碱的运行模式。

c.将模拟计算结果应用在生产方案优化中,可以降低装置运行成本,优化运行效果明显。

[1] 刘骏跃.工业锅炉燃烧过程的建模及控制[J].煤矿自动化,2001(3):1 -3.

[2] 王卫涛.300MW循环流化床锅炉模拟量控制系统设计要点[J].华中电力,2009,22(3):64 -66.

[3] 高剑,薛渝,肖宁强.锅炉热效率测试正与反平衡法的不确定度比较[J].能源与节能,2012,84(9):41 -42.

[4] 蔡杰进,马晓茜,廖艳芬.锅炉运行性能与烟气含氧量优化研究[J].热力发电,2006,35(8):28 -30.