聚合物熔融用同向旋转双螺杆挤出机

2015-03-25黄元昌编译

黄元昌 编译

(全国橡塑机械信息中心,北京 100143)

聚合物熔融用同向旋转双螺杆挤出机

Co-rotating twin-screw extruder for polymer melting

黄元昌 编译

(全国橡塑机械信息中心,北京 100143)

利用高速摄像机观察塑料颗粒在同向旋转双螺杆挤出机中塑化区段的运动,变形及熔融状态,物料颗粒大小,填充系数、局部压力、螺杆转速均对塑化区段的熔融状态产生影响。

同向旋转;双螺杆挤出机;熔融状况;塑化区

0 前言

(1)对塑炼中提高产能的挑战

从提高经济效益考虑,对于塑料的塑炼最好采用同向旋转双螺杆挤出机。应用积木式结构设计原理,则机器可满足所需的要求,从而使用经济地加工才能获得高产。特别是最近几年来,通过传输高扭矩和提高转速来实现挤出机的高产并增加经济效益。但仅仅从理论上来讲还不够,因为一方面要考虑到加工温度的影响,降解聚合物往往经受过热或停留时间较长的影响;而另一方面,要使经过熔融的粒子在塑炼中不致使质量变差。因此,不少加工企业面临着严重的挑战。将所需要的能量通过有效的加工渠道快速且均匀地进入混合物。不难想象,单单通过增加扭矩和提高转速获得高产还是不够的,因为不注重产品质量是不会有什么经济效益的。

(2)技术状况

了解挤出机加工过程所采用第一批模型,是建立在单螺杆挤出机的基础上的,而这些模型又是以螺杆沟槽充满物料为准来设计的,并从一个密切相关的螺杆坚实固体层出发考虑,该固体层是通过由机筒壁到聚合物的热传递来进行熔融。因此,这些模型归纳为CSM模型(CSM:连续固体聚合物熔融)。由于单螺杆挤出机与双螺杆挤出机(DSE)之间存在着很大的差别,故表明CSM模型用在双螺杆挤出机加工上不大合适。此外,人们对分散熔融模型(DSM模型/DSM分散的固体熔融)还是很熟悉的。利用这些模型,将造粒的颗粒分散在一种塑料熔体中。在此,塑料通过由熔体到颗粒的热传递进行熔融。DSM模型能较好地调节双螺杆挤出机(DSE)的加工过程。并在当今已在模拟程序中获得应用。

(3)研究的目的

由于双螺杆挤出机有80%以上的能量用于塑化区段,因此要达到最佳的塑化效果,则要通过节约能源、改进物料特性和增加产量,从而来提高经济效益。

在本研究中,主要是研究塑化区段的熔融状况来实现提高双螺杆挤出机生产能力的目的。将传热、摩擦、塑化及能耗通过热传递带入聚合物内,这4种机理导致了温度的升高,可对混合物进行熔融。而这4种机理是相互关联的,但在加工过程中又会发生变化。所以,特别要关注下列有加工参数,例如,转速、产量、机筒温度、螺杆几何形状,还有填充系数、压力、停留时间。另外要注意到受物料特性和造粒的几何形状的影响。由于熔融机理的复杂性,因此要精确评定所列举的上述熔融机理是非常困难的,所以说这些熔融机理要在高效能双螺杆挤出机(DSE)中发挥作用还不够完善。

为了研究塑化区段,则开发出一种新式模具,利用该模具在挤出过程中,能观察到在塑化区段内一横断面。借助于高速摄像机也能用肉眼观察到塑料颗粒的运动、变形及熔融并提供文件。这导致了在高效能双螺杆挤出机(DSE)中能较好的了解加工情况。

1 试验装置

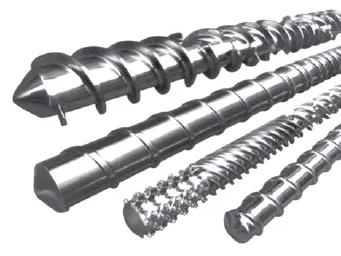

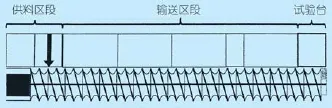

为了进行试验,则用Corperion公司生产的ZSK32型双螺杆挤出机配有短螺杆,其长径比(L/D)为21。同时,螺杆还设有输送元件,在螺杆顶尖上装有单个捏合盘(图1)。而第一压缩区段(图2)和塑化区段设置在挤出机的末端(试验台上)。

图1 挤出机及螺杆构型

图2 在一台双螺杆挤出机的楔区内对塑料颗粒进行压缩

1.1 试验台

本试验台包括三个元件,这些元件的功能如下所述(图3)。

图3 单个模具板的CAD图像

第一块平板(颗粒取样)直接固紧在挤出机上,先拔出销钉,才能在这里取走物料试样。

第二块平板(捏合区段板)在试验时,在螺杆的顶尖上定位,并配有捏合元件。在些范围内,首先充满塑料,再开始进行熔融。

滑板构成了一个视窗的支柱,而滑板在轨道上滑行并由弹簧和螺母压紧在捏合区段板上。这些弹簧给滑板一定的压紧力并在压缩区段/塑化区段内可达到最大的压力,一旦滑板提升,则塑料会由试验台跑出来。

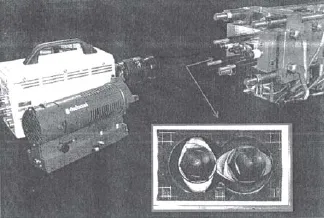

将一块10 mm厚的PC板作为视窗,根据需要,在PC板上钻有两个孔(图4)。只要滑板不提升,则视窗会阻止颗粒排出。这如同阻止回流的螺杆元件一样起作用。

这种试验装置如同以前所提及那样,能首次观察双螺杆挤出机在楔区内的塑料颗粒输送状态、运动、变形及熔融,这些试验采用高速照相机在图象频率为3 000 Hz中进行的,制图的时间间隔大约为5 s(图5)。在这个时间内,塑化区段的操作过程开始,即加料相开始直至使物料粒子熔融,而整个过程可圆满用文件打印出来。

图4 视窗和螺杆定位

图5 试验装置包括照相机(左),配有模具(右)的挤出机及在红色框架内聚焦的摄影范围

允许变化的参数有:转速、机筒温度、捏合盘的构型、塑料、造粒的几何形状、填充系数及压力。而这些参数在加工时对初始的熔融有影响,因此应进行研究。

2 塑料损耗的差别

2.1 在楔区内塑料损耗

在这些试验中,能观察到颗粒通过在楔区内较大的塑性变形进行流动。在此,颗粒首先在有效齿面与机筒壁之间夹紧(图6(a))。随后进行变形,并分配成两相。在第一相位中,颗粒被压制,物料在颗粒之间的自由腔室内(约40%)被挤压(图6(b))。在第二相位中,坚实的体积进行严重的变形(图6(c)),这时,两种机理导致了塑料能量的损耗。

图6 PP颗粒第一批变形形成的图象

2.2 有效齿面的压缩

此外,也要观察塑料进入有效齿面之前捏合块对物料进行压缩。同时,物料在进入有效齿面之前,通过螺杆旋转和塑料在机筒的摩擦而被压缩(图7)。由于摩擦而使塑料产生热量要消除,因为规定边缘区不要有强烈的热量。而物料在压制中需要有均匀的热量。加热作为坚实物料重要参数,特别是加热对颗粒变形有着极重要的作用。

图7 PA颗粒在进入有效齿面之前的压缩

3 初始熔融的影响参数

3.1 颗粒大小

颗粒大小对熔融有较大的影响,一般来说,小颗粒熔融要比大颗粒慢得多。小颗粒的倾向是,通过楔区进行浮动(图8)。只有很少的物料进行塑性变形,而这样,耗能很小。相反,较大的颗粒在楔区内被夹紧(图9),因此,更多的物料要进行塑性变形。

在试样按比例放大中,可以观察从试验挤出机到生产设备的关系。这样,能用较大而新的机器进行最佳生产。当采用较大机器加工同一种材料时,开始塑性带来的能量要发生较大的变化。因此,推荐用较小的挤出机来加工较小的颗粒。这会导致简化按比例放大过程。

图8 较小的颗粒通过楔区而无塑性变形有是“浮动”状态

图9 较大颗粒在楔区被夹紧和变形

3.2 填充系统和局部压力

对起始熔融的第二个重要影响是填充系统和塑化区段的压力。随着填充系统的增加和压力的增大,则楔区内的物料飘浮很少,而更多的物料是塑性变形(图10)。当填充系数很小时,则几乎不会产生塑性能量损耗,而这种效应在捏合块之间充满负荷时将大大增强。这样,仅需要为熔融粒子10~14次变形(符合5~7螺杆旋转次数)。同时,另外澄清的问题是,快速熔融在高压下是否归结于大量物料的变形或是否连静压状态和一种较高的摩擦对这种效应也十分有利。

图10 较高的压力导致在楔区更多的变形和损耗

3.3 螺杆转速

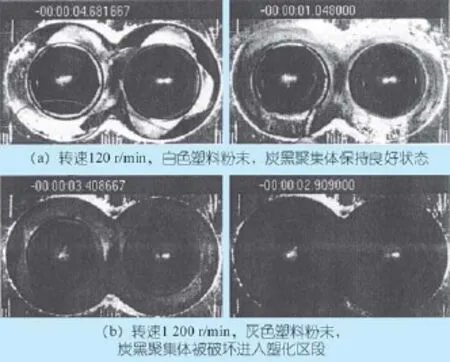

试验是在螺杆转速为120 r/min及1 200 r/ min的情况下进行的。感到惊讶的是,确定转速对颗粒熔融无大的影响。而较高的膨胀率对于螺杆的每转一转能量损耗大小无影响。

若采用塑料粉末(其直径为0.1 mm)进行试验,则可用凝集的炭黑粒子来取代,另外,可以掌握两者的重要差别。当采用较低的转速(120 r/min)时,则炭黑凝集体不会受到破坏(图11(a))。即使产生摩擦或塑料出现变形,也不会出现严重损耗。当使用较高的转速(1 200 r/ min)时,则人们能够观察到,物料从输送区段到塑化区段出现强烈的变色(图11(b))。若要使炭黑凝集体受到较大的破坏的话,则要通过相对较高的速度在输送区段提高摩擦来完成。炭黑粉末在塑化区段转速只有很少几转使颜色呈黑色并开始进行熔融。通过试验表明,对于测试的颗粒所损耗的能量总是很少,而采用粉末进行试验也不会出现塑料变形。

图11 粉末在压缩区段的性能

4 在进一步加工中塑料熔融特性

根据试验情况,在初始熔融后,可以继续观察加工过程。通过螺杆的挤压和在楔区的变形,则使经过熔融的物料类似于CSM模式一样出现透明区。只有在较低的转速情况下,这些透明范围才增大,直至材料均匀透明(图12)。

对于熔融过程还可以进行精确研究。而未经过熔融的颗粒被来自己熔融的物料的矩阵所包围。从图13中,人们能很好的了解塑炼盘的对比度。而这部分被熔融的物料如同一块固体一样。而物料则通过挤出机的螺杆往前移动。但几乎看不到泄漏情况。

图12 PP材料的连续熔融

图13 从聚丙烯(PP)达到DSM模式有效的熔融

编译自《GAK》Nr.8/2013

(XS-04)

TQ320.663

1009-797X(2015)08-0045-05

B

10.13520/j.cnki.rpte.2015.08.008

黄元昌(1939-),男,参与主编《国外橡胶机械》一书,荣获“机械工业部科技成果二等奖”,长期从事橡塑行业信息工作,已发表论文多篇。

2014-03-14