薄膜生产线热风系统的数值模拟

2015-03-25王建陈东杰黄永生马云华

王建,陈东杰,黄永生,马云华

(1.北京理工大学化工与环境学院,北京 100081;2.桂林电器科学研究院有限公司,广西 桂林 541004)

薄膜生产线热风系统的数值模拟

王建1,陈东杰1,黄永生2,马云华2

(1.北京理工大学化工与环境学院,北京 100081;2.桂林电器科学研究院有限公司,广西 桂林 541004)

热风系统给风场的稳定性和均匀性对薄膜生产造成关键影响。为了研究现有薄膜热风系统中的空气流动情况,本文采用数值模拟的方法,在常温常压环境和风机转速为1 600 r/min条件下,计算得到了系统组件在工作过程中的风速和风压的流场情况,并做了分析。研究结果表明:气流在风箱中运动带有较强烈的湍动,并在风箱尽头的壁面产生了回旋,中间气垫层的速度分布并不均匀,气垫层的速度偏差最大达到了5.8 m/s,中间气垫层的压力分布也不均匀,距离进风端越远压力越大,气垫层的压力最大偏差达到37 Pa,斜向孔以及风箱之间的间隔对气垫层的速度和压力分布有一定影响。

热风系统;气垫层;流场;风箱;数值模拟

近十年来,国际上双轴定向技术的发展突飞猛进,大量的国外薄膜生产线进入我国,主要是德、日、法国的各大公司,为了获取一定的市场份额,不惜投入大量的人力、物力、财力,通过技术创新,不断提高其技术水平,使市场竞争演变成了技术水平的竞争,目前大型国产双向拉伸薄膜生产线的开发和生产已具备了可能性和必要性,是国产线发展的最好时机[1]。双轴定向拉伸,是使线性高聚物定向的重要手段,它是获得大宽度、极小厚度、高品质薄膜的最佳方法。双向拉伸薄膜生产线是一套由四十多台套标准及非标准设备组成的一种大型高度自动化装置,其工艺流程为:原料处理系统→挤出计量系统→铸片系统→双向拉伸系统→薄膜表面处理系统→薄膜卷取系统→分切系统[2]。在双向拉伸系统中,铸片经过纵向拉伸后随即进入横向拉伸机进行拉幅操作[3],横向拉伸机的温度场是通过热风循环系统实现的,如何形成一个准确而稳定的温度场,使薄膜能稳定地、合理地吸、放热,是加工高分子材料的技术关键[2],因此有必要对薄膜生产线的热风系统进行数值模拟,以期对现有技术进行改进和提高。

1 数学物理模型

1.1 几何模型

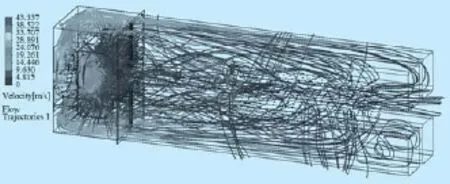

按照热风系统原始图纸采用计算机辅助设计CAD软件进行1:1重新建模,为方便计算去除了筋板、肋条、螺母、螺栓等小零件和倒角、螺纹孔等结构。图1是简化后的热风系统的三维立体图。热风系统采用了四个风箱,上下对吹的结构,由一个风机提供风源。风箱总长4 050 mm,宽400 mm,高550 mm,壁厚1 mm,出风孔直径14 mm,每个风箱上有出风孔4排,排间距为100 mm,列间距为90 mm,每排左右错位20 mm,每个风箱上的出风孔共100个(4×25)。图中,前端上下两个风箱有两排孔采用了斜向结构,导风向后面吹。

1.2 物理模型

图1 简化后的热风系统的三维立体图

为了便于分析和计算,根据实际的工艺过程做出假设如下:(1)流体流动为定常流动,与时间无关,且没有与时间相关的干扰或扰动因素;(2)空气的相关特性参数如下:空气密度为1.2 kg/m3,绝热指数为1.399,分子质量为0.028 96 kg/mol;空气采用动态黏度,在2×10-5Pa·s左右随温度发生一定变化;比热容在1 000 J/(kg·K)左右随温度发生一定变化;导热系数在0.05 W/(m·K)左右随温度发生一定变化;(3)风箱外壁为绝热条件,壁面无摩擦;(4)流体初始压力温度恒定为常温常压,所以初始系统温度为常温20 ℃,压力为常压101 325 Pa。根据上述假设条件,采用描述气体流动的控制方程包括连续性方程、运动方程和能量方程,以及本构方程等,这里不再详细列出。

2 数值计算方法

2.1 网格划分

采用有限体积法进行数值计算。采用自适应直角坐标网格方法。由于系统结构较为复杂,初始整体的网格划分级别设定为5。风箱开孔处尺寸很小,因此进行了网格细化,以提高计算结果的精确性。划分后的系统网格总数为711 530,其中流体网格数为468 749。

2.2 边界条件

根据实际的工况条件设定模型的边界条件。采用了外部分析,选定包围热风系统的计算区域大小为:长5.1 m,宽1.2 m,高1.8 m。根据风机型号(4-72-13系列离心风机)及相关数据,绘制出的风机的性能曲线。相关参数如下:风扇转速为1 600 r/min=167.47 rad/s(顺时针转动),壁面粗糙度为0,外界压力为101 325 Pa,温度为20 ℃=293.2 K;流动类型设定为层流和湍流的混合状态。本文主要研究的是热风系统在常温常压下工作的流场情况,主要目标是用以分析风箱出风后产生的气垫层的均匀性,因此数值求解的目标以速度和压力为主。因此求解目标定义为速度和压力。在数值计算流场时,固体壁面设为无滑移壁面条件,计算域表面为自由表面。在HPXW9300工作站上完成计算,本案例计算时间为7.5 h左右。

3 结果与分析

3.1 气体流动情况分析

图2为气体在热风系统中的流动轨迹图,可以清楚地看到热风箱气体的流动状态。在风机的一定转速(1 600 r/min)下,气流通过轮毂吸入风箱中,经压缩向上下两组风箱流动,涡旋流动较大,流动形态复杂;进入风箱后近壁面的气体流动较平稳,但仍由于后端气体推动呈现涡旋流动形态;从轨迹图中可以看出风箱尽头的壁面还造成了气流的回旋,由于是风扇提供气流运动的动力,所以气流并不是很平顺地走完从进入风箱到从出风孔排出的路程,而是带有着较强烈的湍动。

图2 热风系统中空气流动轨迹图

3.2 气体流动速度分析

取剖切面做流场分析可以较为全面的了解区域中速度的整体分布情况。图3显示了热风系统中的气体流动速度场的纵向剖视图3(a)和横向剖视图3(b),纵向剖视面位于穿过前两个风箱第二排出气孔位置。图中可以看出,最大速度可达43.337 m/s;气流入口处的速度梯度最大,是由于风扇产生的湍流造成的;当气流拐入风箱后速度梯度变化稍大,之后渐渐平缓;在风箱最末端的速度趋于零;而在出风孔处速度变大。气体以较高的速度从上下风箱出风孔中流出,在风箱中间位置产生一个较为均匀的气垫层,此气垫层用于薄膜的加热保温等,因此气垫层的均匀性需要保证。横向剖视面位于上风箱近出气孔位置。可以看出,在出气孔位置速度梯度较大,由于湍流的原因使出气孔处的流速变化呈现波动状态。由于前面两个风箱有两排出气孔采用了斜面,所以可以从横向剖视图中看出变化情况,斜面出气孔产生的速度梯度更大一些。

图3 热风系统中的气体流动速度场

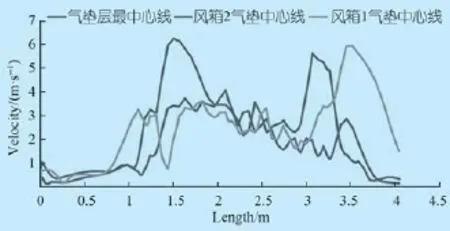

为了进一步看出实际的变化及速度值,单独取了各排孔中心连线上的速度值(连线位置如图1(a)所示)进行定量的分析。对各排孔中心速度值做了曲线图(如图4所示)。表1是各排孔中心速度最大值、最小值和标准偏差。可见,各排孔的速度值的变化都存在明显波动,是由于湍流造成的;但波动变化略有不同,上风箱1四排孔中心速度的平均标准偏差(0.94)最小,其次是下风箱1(1.02)、上风箱2(1.22)和下风箱2(1.42),速度最大差了5.11 m/s;下风箱2的整体速度偏大,且波动幅度过大,其最大值达到了36.71 m/s。

图4 各排孔中心速度

图5显示了上下风箱中间面的速度场。中间面是气垫形成的区域,此处的速度场要求越均匀越好。从图中可以看出,在出风孔对应处的速度较大。由于前两个风箱有两排出风孔是朝里斜面吹风的,所以可以看出图中上面区域的风速略高,且在两边有斜向上的速度梯度。

为了定量研究速度的均匀性,在中间面上取了等距的三条线(如图1(b)所示)来分析速度值的大小偏差情况。图6显示了中间面三条线上的速度值变化情况。可见,中间气垫层的速度分布并没有想象的那么均匀,远离出气孔区域的速度较小且均匀。出气孔区域的速度则波动较大。随着出气孔的出现,气流速度变大,尤其在气垫层中心线上的出现驼峰,说明速度突升较大;之后随着远离进气端气流速度有变小趋势;当进入无出气孔区域时,三条中心线都出现驼峰,说明速度又有突增的过程。与中间线相比,风箱1和2区域的速度波动较小,速度主要集中在2~3 m/s,且距离进风端越远,速度趋于变小。中间线区域的速度左右有两个驼峰,波动相对很大,其主要受到了风箱1和2之间间隔区域的影响。同时,图中几个最大的驼峰受到了上下风箱2的两排斜向孔的影响。表2给定了三条等距线上的最大最小值及偏差。可见,最中间区域的最大值最大,偏差也最大。风箱2区域的最大值最小,偏差也最小。速度偏差最大达到了5.8 m/s。此数据结果也可用以指导薄膜放置位置,为避免驼峰的较大速度产生影响,应选择靠近出气孔阵列内部区域位置。

表1 各风箱出风孔中心速度值(m/s)及相关数据

图5 热风系统中上下风箱中间面的气体流动速度场

图6 热风系统中上下风箱中间面三条等距线的气体流动速度

3.3 气体压力分析

图7显示了风箱中的气体压力场的纵向剖视图7(a)和横向剖视图7(b),纵向剖视面位于穿过前两个风箱第二排出气孔位置。图中可以看出,气流入口处的压力梯度最大,有负压产生,这是由于风扇产生的吸力造成的。当气流拐入风箱后压力梯度变化稍大,之后渐渐平缓;下风箱压力比上风箱的要大。在出风孔处压力变大,压力梯度也大。气体以较高的压力从上下风箱出风孔中流出,风向外部气压明显比风箱内的要低很多,趋于常压。同速度场比较可以看出,压力场的变化范围不大,较为均匀。横向剖视面位于上风箱近出气孔位置。可以看出,风扇和出气孔位置的压力梯度较大,其他位置压力很均匀,风箱内外的压力相差也不大。

表2 上下风箱中间面三条等距线的速度值(m/s)及相关数据

图7 热风系统中的气体压力场

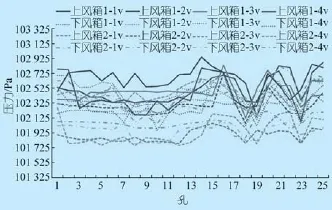

为了进一步看出实际的变化及压力值,单独取了各排孔中心连线上的压力值(连线位置如图1(a)所示)进行定量的分析。对各排孔中心压力值做了曲线图(如图8所示)。表3是各排孔中心压力最大值、最小值和偏差。可见,各排孔的压力值的变化都存在波动,远离进风端的压力波动较大,是由于湍流造成的;各个风箱的波动变化略有不同,上风箱1四排孔中心压力的偏差平均值(194 Pa)最大,其次是下风箱1(145 Pa)、下风箱2(139 Pa)和上风箱2(134 Pa);上风箱1的整体压力偏大,且波动幅度过大,其最大值达到了102 946 Pa;上风箱的两排斜向孔出口压力最小。

图8 各排孔中心压力

表3 各风箱出风孔中心压力值(Pa)及相关数据

图9显示了上下风箱中间面的压力场。中间面是气垫形成的区域,此处的压力场要求越均匀越好。从总体图观察可以看出,中间气垫层的压力较为均匀;但由于前两个风箱有两排出风孔是朝里斜面吹风的,所以可以看出图中上面一部分区域的压力略高。

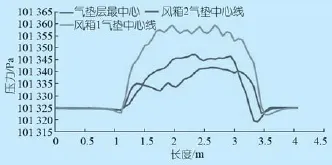

为了定量研究气垫层中压力的均匀性,在中间面上取了等距的三条线(如图1(b)所示)来分析压力值的大小偏差情况。图10显示了中间面三条线上的压力值的变化情况。可见,风箱1区域的压力偏大,波动也较大;风箱2区域的压力偏小,距离进风端越远,压力越大;中间区域也有压力变大的趋势,这主要是受到风箱2斜向孔的影响。表4给定了三条等距线上的最大最小值及偏差。可见,风箱1区域的最大值最大,偏差也最大。风箱2区域的最大值最小,偏差也最小。压力最大偏差达到37 Pa。

图9 热风系统中上下风箱中间面的气体压力场

图10 热风系统中上下风箱中间面三条等距线的气体压力

表4 上下风箱中间面三条等距线的压力值(Pa)及相关数据

4 结论

使用CFD软件,数值研究分析了常温常压下空气在风机驱动下进入热风系统的风速和风压流场情况,分析讨论了风箱出口处风速和风压的变化情况,分析讨论了上部风箱和下部风箱中间位置处的风速和风压情况。研究结果表明:①气流并不是很平顺地走完从进入风箱到从出风孔排出的路程,而是带有着较强烈的湍动,风箱尽头的壁面造成了气流的回旋。②出气孔区域的速度梯度较大,中间气垫层的速度分布并不均匀,远离出气孔区域的速度较小且均匀。气垫层的速度偏差最大达到了5.8 m/s。③出气孔区域的压力梯度较大,中间气垫层的压力分布也不均匀,距离进风端越远压力越大。气垫层的压力最大偏差达到37 Pa。④风箱2的斜向孔以及风箱之间的间隔对气垫层的速度和压力分布有一定影响。

由速度分布和压力分布情况,以及流动轨迹的情况可知,气流排出风箱的孔后形成的气垫层不是十分均匀,需要改变风箱结构、孔径、孔的排布等来进行优化。根据对速度和压力场的分析可知,为提高气垫层的均匀性,还需对设备结构做进一步的改进。可考虑从以下几个方面对风箱结构做改进:①设计矩形风箱为梯形,以减小风箱尾端的涡旋流及速度死区;②改变孔的大小及排布,增加孔的列数至风箱尾端;③缩小风箱1和2之间的间隔。

[1] 赵桂旭. 聚酯薄膜生产线的技术创新[J]. 塑料科技,2012,40(3): 86~88.

[2] 唐必连,黄建津,谭海疆. 大型双轴定向薄膜生产线国产化分析[J].绝缘材料,2004,37(5): 55~57.

[3] 冯树铭. 双向拉伸PET薄膜生产线技术(续四)[J]. 聚酯工业,2011,24(4): 59~61.

Abstract:The stability and uniformity of hot air system wind field cause critical impact on film production. In order to study the air f ow of existing f lm hot air system, we use numerical simulation method, under conditions of normal temperature environments and fan speed of 1600 r/min, calculate the f ow field of wind speed and air pressure of the system components during operation, and make analying. The results show that: the wind f ows in the wind box motion with a relatively strong turbulence, and has a whirling at the end wall of the dir box. The speed of the intermediate cushion layer is not evenly distributed, the Max. deviation of the speed is 5.8 m/s, the pressure of the intermediate cushion layer is not evenly distributed either, The longer the distance from inlet side, the greater the pressure, the Max. deviation of the pressure reaches 37 Pa. Oblique holes and spacing between air boxes have a certain effect on the speed and pressure distribution of cushion layer.

NNuummeerriiccaall ssiimmuullaattiioonn ooff hhoott aaiirr ssyysstteemm of f lm production linee

Numerical simulation of hot air system of f lm production line

Wang Jian, Chen Dongjie, Huang Yongsheng, Ma Yunhua

(1. School of chemical engineering & environment, Beijing Institute of Technology, 100081 Beijing, China;2. Guilin Electrical Equipment Scientif c Research Institute Co., Ltd., Guilin 541004, Guangxi, China)

hot air system; cushion layer; f ow f eld; wind box; numerical simulation

TQ320.663

1009-797X(2015)08-0036-07

B

10.13520/j.cnki.rpte.2015.08.006

(XS-04)

王建(1984-),男,讲师,毕业于北京化工大学,现主要从事高分子材料先进制造相关研究工作。

2014-11-13