新型FRP灌浆套筒预制拼装技术研究

2015-03-24刘泽帆

张 言,刘泽帆, 叶 峰

(同济大学土木工程学院,上海 200092)

·施工技术与测量技术·

新型FRP灌浆套筒预制拼装技术研究

张 言,刘泽帆, 叶 峰

(同济大学土木工程学院,上海 200092)

灌浆套筒连接是预制拼装结构中一种关键技术,用于连接构件的钢筋。当前使用的灌浆套筒以钢为材料,有自重大、易锈蚀等缺点。为改进传统灌浆套筒,文章介绍了采用FRP(纤维增强复合材料)制作灌浆套筒实验,并对其进行优化构造细节。通过制成的两批新型FRP灌浆套筒进行拉拔试验,破坏时钢筋均达到强化阶段。第一批破坏形式为套筒破坏,为不理想破坏形式。经过改进后第二批为钢筋拔出破坏,为理想破坏形式。证明了新型FRP灌浆套筒承载力满足强度要求,并且还有自重轻、耐腐蚀等优点。

钢筋; 连接; 灌浆套筒; FRP(纤维增强复合材料); 拉拔试验

1 新型FRP灌浆套筒简介

预制拼装技术的特征是设计标准化、构件部品化。在工厂将各种构件预制完成后,运输到施工现场,组装完成。这种方式不仅可以保证施工质量,还有施工速度快、绿色环保等优点。

灌浆套筒连接技术是预制拼装结构中的一种关键的连接技术,用于连接构件的钢筋。灌浆套筒连接构造是透过铸造的中空型套筒,钢筋从两端开口穿入套筒内部,不需要搭接或焊接,通过钢筋与套筒间填充高强度微膨胀结构性砂浆,实现钢筋续接功能。其连接的机理主要是借助高强砂浆受到套筒的围束作用,加上本身具有微膨胀特性,藉此增强与钢筋、套筒内侧间的径向约束作用力,钢筋即藉由该径向约束作用力与粗糙表面产生之摩擦力、砂浆与钢筋表面的化学粘结力和钢筋表面螺纹产生的咬合力来传递钢筋应力。

美国DR·ALFRED A·YEE博士首次将此技术应用于夏威夷38层酒店的预制混凝土柱中。1972 年,一个日本公司购置了生产权利,并开始与日本的工程师和承包商一起工作,以便为当地住宅建设的预制混凝土剪力墙提供结构可靠的连结。此后几年内,北美和日本的技术人员对这种连接套筒做了大量改进,以提高其使用功效。例如,附加灌浆口、 对套筒进行过压力法灌浆等。市场上开始将这种套筒用于各种类型的结构连结,包括水平连结,并且不仅被用于工厂制作,也用于现场浇注的混凝土。通过不断改进,在1986年,X 型连接套筒的研发工作成功完成,并在日本和北美市场得到广泛应用。1983年美国混凝土协会ACI在报告中将其列入钢筋主要连接技术之一。近十年来,我国逐渐引入该连接,相关技术标准正在制定中。

但是当前灌浆套筒技术还存在一些不足:(1)当前工程上使用的灌浆连接套筒的制作材料为钢材,有自重大的缺点,在施工上有极大的不便,还会增加运输成本。钢材还有易锈蚀的缺点,强度会随着时间而降低。(2)我国对于灌浆套筒在不同荷载条件下的传力机理,灌浆套筒的内部壁厚、螺纹间距、浆料特性和外部构造细节以及套筒材料等的自主研发上都有待进行深层次的研究与试验验证。

鉴于以上这些不足,本文开展新型FRP灌浆套筒的研究:(1)采用FRP(纤维增强复合材料)代替传统的钢材制作灌浆套筒。FRP材料是纤维材料与基体材料按一定比例混合后形成的高性能材料,质轻而硬,机械强度高,耐腐蚀,有良好的可设计性。由于其优越的力学性能被越来越广泛的运用于桥梁工程、民用建筑等领域。(2)优化一些构造细节,如壁厚,长度,内螺纹间距和形状。增加其承载力(3)进行拉拔试验,分析其承载力和受力机理。

2 实验研究

2.1 试件设计与准备

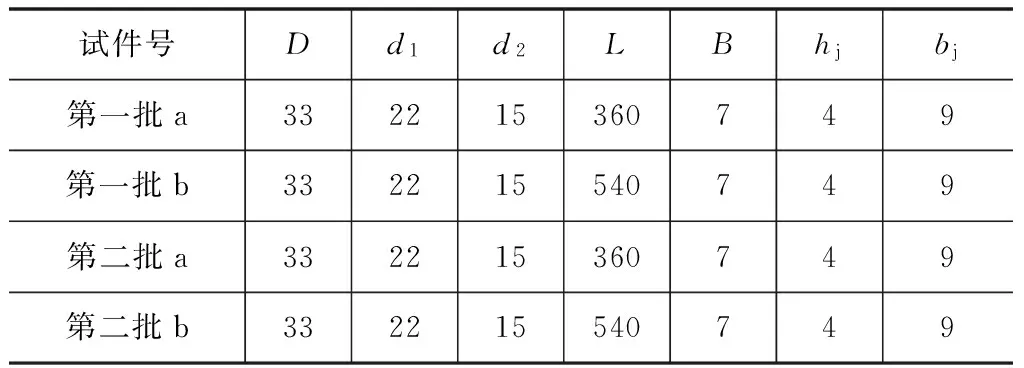

根据《钢筋机械连接通用技术规程》(JGJ 107-2003)设计制作了两批灌浆套筒,每批分为a、b两类,尺寸见表1和图1。

表1 灌浆套筒尺寸 mm

注:B为壁厚,D为外直径,d1为宽口内直径,d2为窄口内直径,hj为螺纹高度,bj为螺纹宽度,L为套筒长度。钢筋是Q345螺纹钢,直径为20 mm。

图1 试件尺寸

将FRP套筒插入钢筋并进行灌浆(砂浆采用高强膨胀型砂浆,钢筋采用直径20 mm的带肋钢筋),在灌浆及钢筋连接完成后,将试件放置28 d进行养护。

砂浆性能说明:(1)流动度需要≥300 mm;(2)膨胀率需0%~0.5%;(3)可工作时间应大于30 min,为稳妥起见宜大于40 min;(4)1 d、3 d、7 d和28 d龄期试块抗压强度测试,在环境温度为25℃测试强度应满足1 d大于或等于35 MPa,3 d大于或等于60 MPa,7 d大于或等于85 MPa,28 d大于或等于100 Mpa。

2.2 第一批套筒制作说明

(1)准备模具。制作玻璃钢母模,根据产品实样加工石膏长方体容器模具。

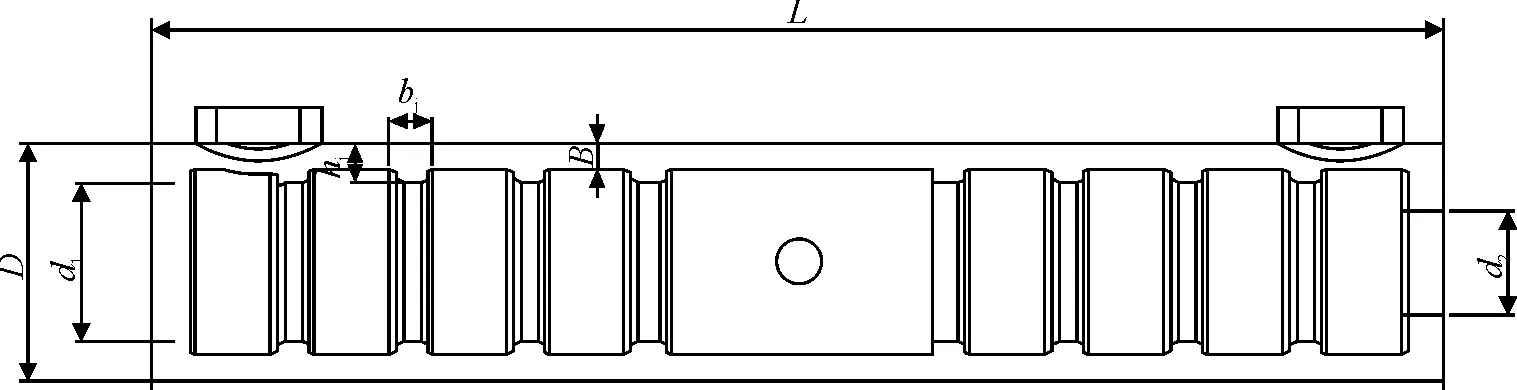

(2)选用环氧树脂作为基体材料,采用层合板生产方式,实际应用手糊法生产加工出FRP套筒的粗加工板。手糊成型工艺过程:先在模具上涂刷含有固化剂的树脂混合物,再在其上铺贴一层按要求剪裁好的纤维织物,用刷子、压辊或刮刀压挤织物,使其均匀浸渍并排除气泡后,再涂刷树脂混合物和铺贴第二层纤维织物,反复上述过程直至达到所需厚度为止。然后,在一定压力作用下加热固化成形(热压成形),或者利用树脂体系固化时放出的热量固化成形(冷压成形),最后脱模得到复合材料制品(图2)。

图2 片材制品成型用设备

(3)雕刻加工内槽。根据设计要求,为增大与水泥摩擦力,将板状材料表面加工为凹凸状。

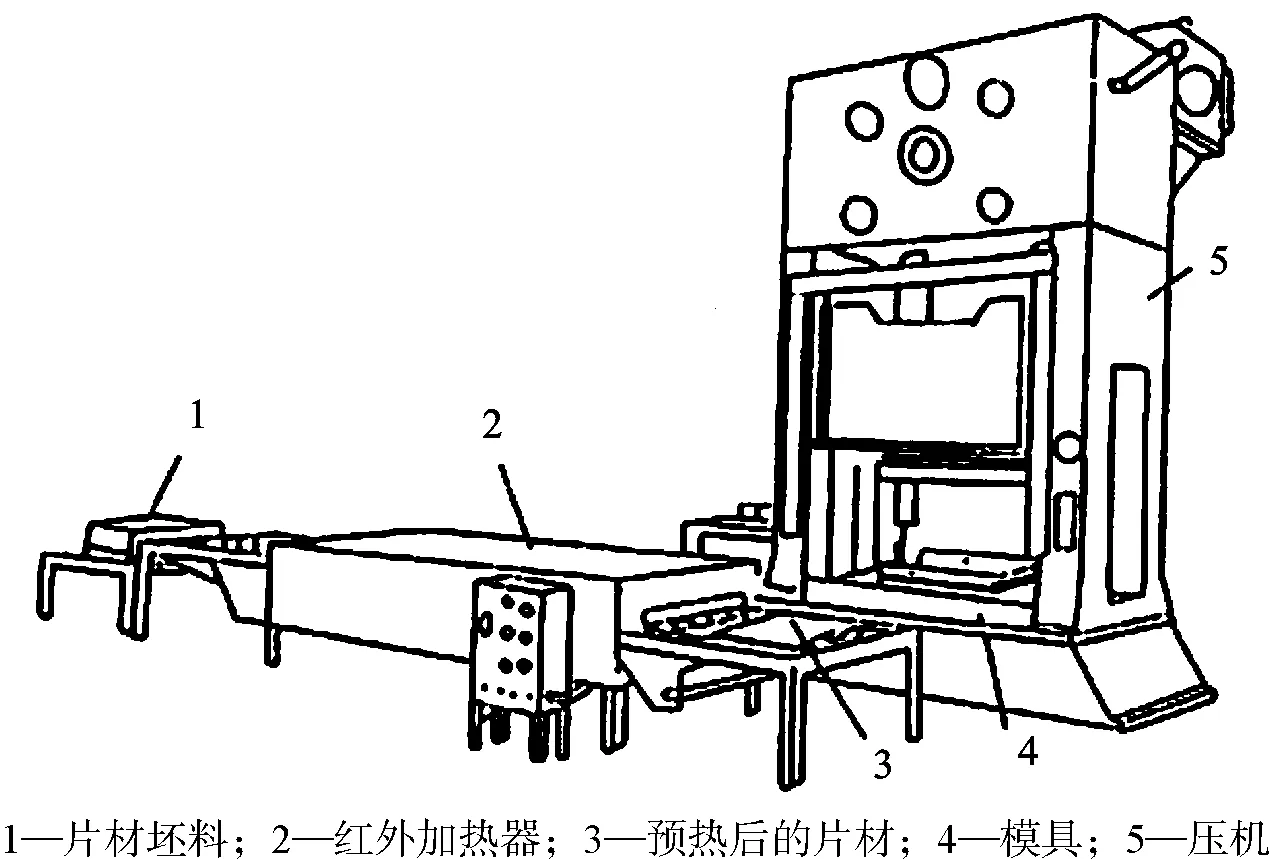

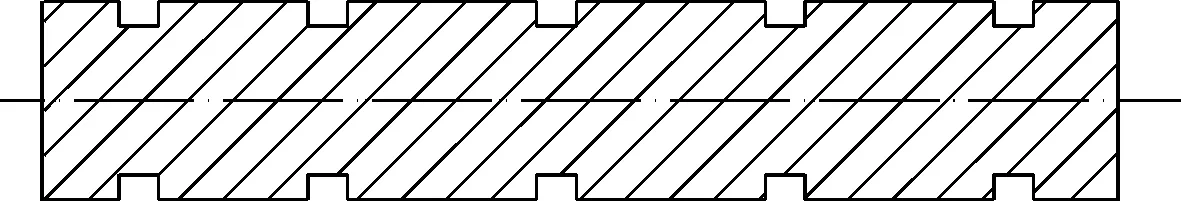

(4)将板状FRP材料卷成圆筒形状,粘接成型(图3)。

图3 卷成圆筒形状

(5)钻孔,抛光。

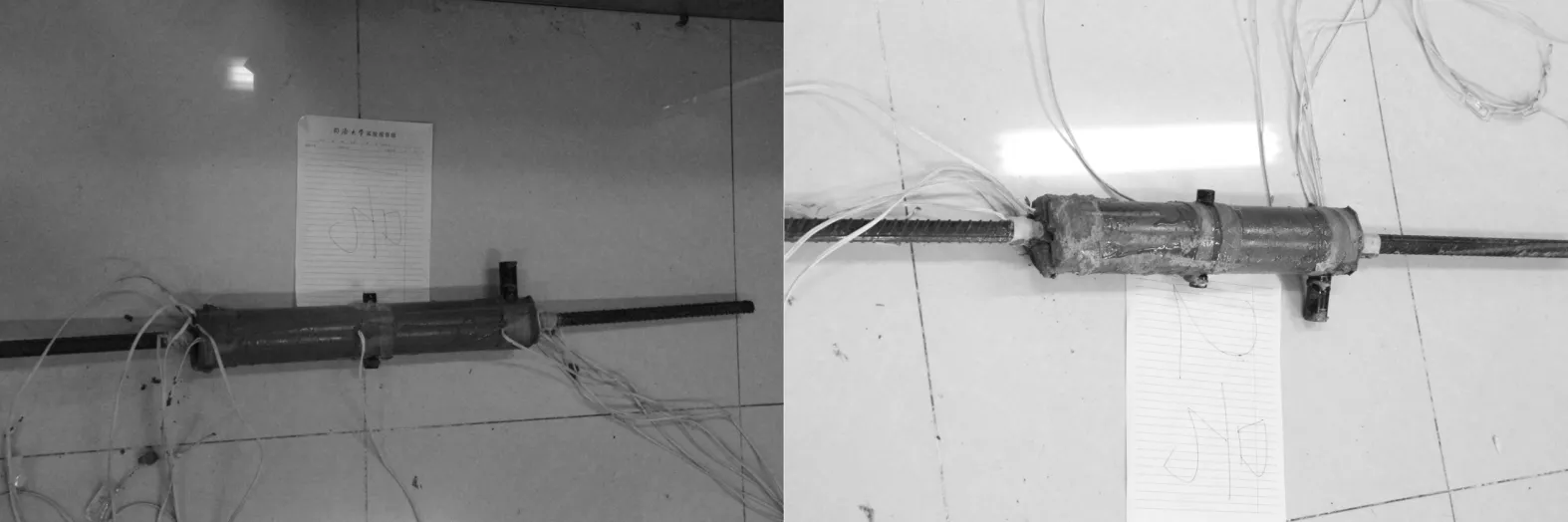

第一批套筒实物见图4。

图4 第一批套筒实物

2.3 第二批套筒改进说明

(1)芯模。按套管内部构造先制作芯模(图5)。芯模材料具有一定的干燥强度但可水分散(不耐水),树脂纤维符合固化后,可将芯模退出成型套管。

图5 芯模

(2)纤维材料。采用碳纤维,它除有玻纤性能外还有其它特殊性能,如轻质、导电等。

(3)制作。通过逐层涂覆、辊压、固化,直至达到要求的尺寸和构造形状(图6)。

图6 套筒制作

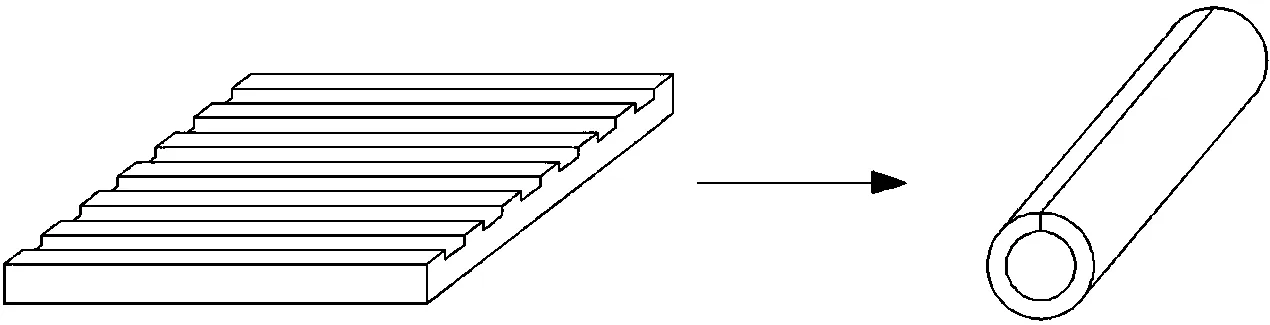

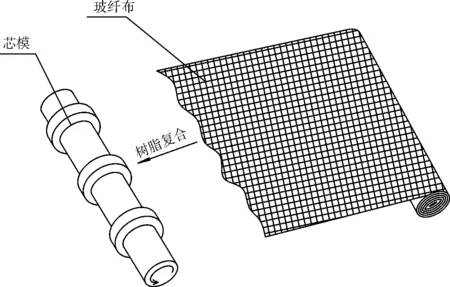

(4)结构。原先的套管内部构造呈“T形”齿状,构造采用车床加工而成,这种构造和加工方法存在一些不便及不利于受力状态。主要为:

(1)切削加工的齿状,将齿状部分与机体部分的纤维切断,齿状部分仅靠连接部分与机体相连,受力状态不好。

(2)如果是连续纤维复合,芯模齿状的沟槽部分纤维难以均匀布置,加工有难度,且易造成空鼓、粘结不良等由于构造引起的瑕疵,如图7(a)所示。

套管内部构造做弧状改动,这种弧状构造一是便于加工时纤维的均匀复合,便于树脂的涂覆和浸润纤维,没有死角;二是其构造并不影响粘结材料在套管内壁上的机械摩擦阻力和粘结力,也便于施工中的灌浆操作。如图7(b)所示。

图7 套筒构造改动前后对比

第二批套筒实物见图8。

图8 第二批套筒实物

2.4 加载装置与加载制度

采用上海应用技术大学力学实验室的电液伺服万能试验机进行单调拉伸试验。加载制度:0→最大拉力→0。试件屈服之前为荷载控制,加荷速率为0.5~1 MPa/s。试件屈服后改为位移控制,夹头分离速率不超过20~30 mm/min。

2.5 测量方法

在加工完成的套筒和钢筋对应点位贴上应变片,以方便试验时测定各点的应力大小及变形量(图9)。

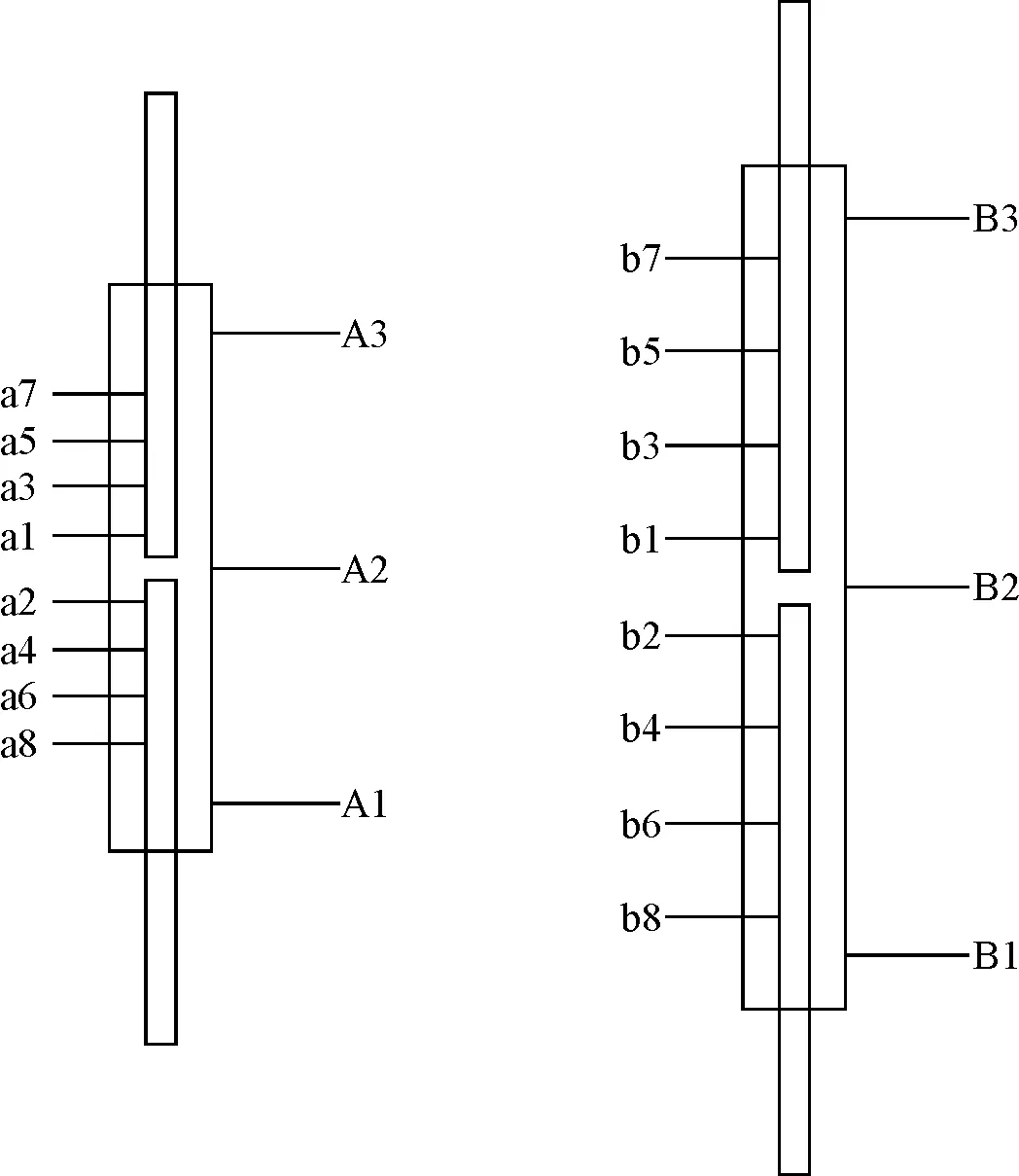

(大写为套筒上应变片,小写为钢筋上应变片)图9 应变片位置及编号

3 实验结果及分析

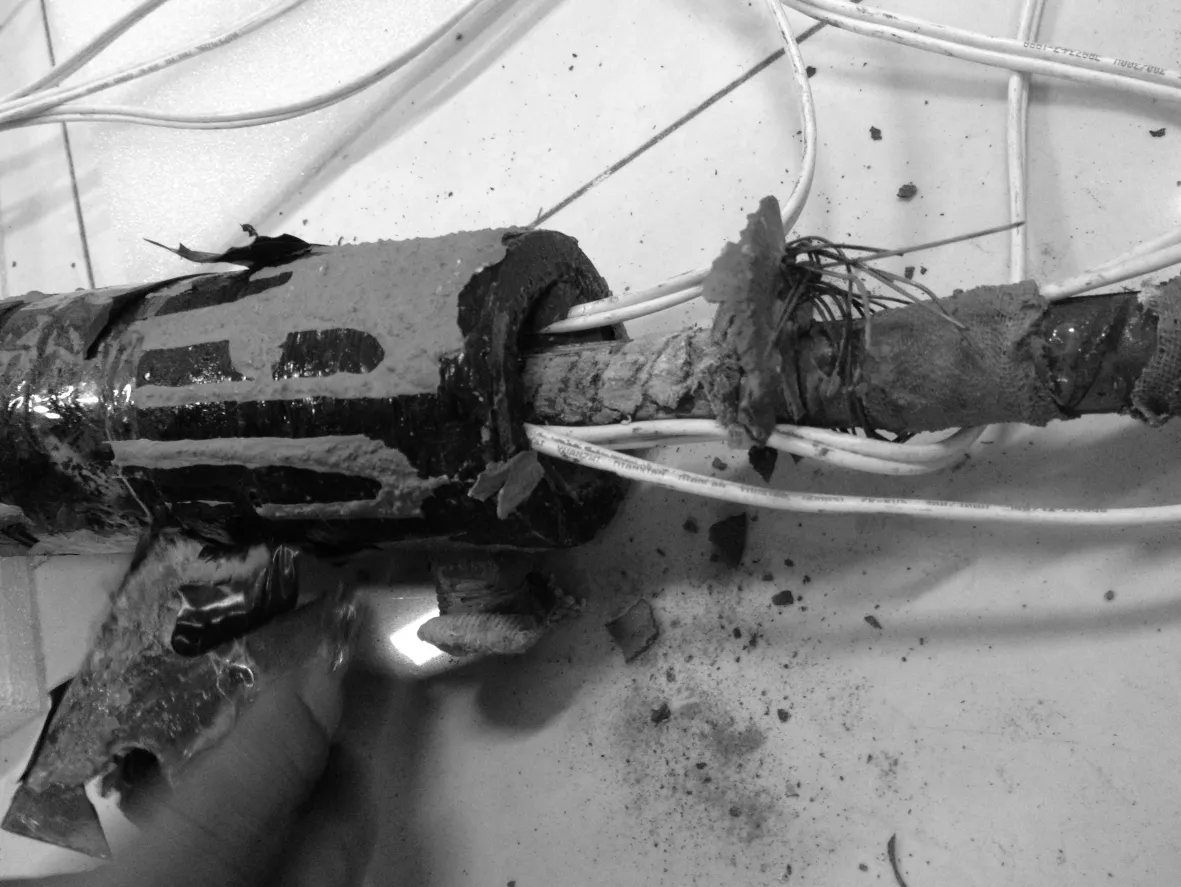

实验结果汇总见表2。

表2 实验结果汇总

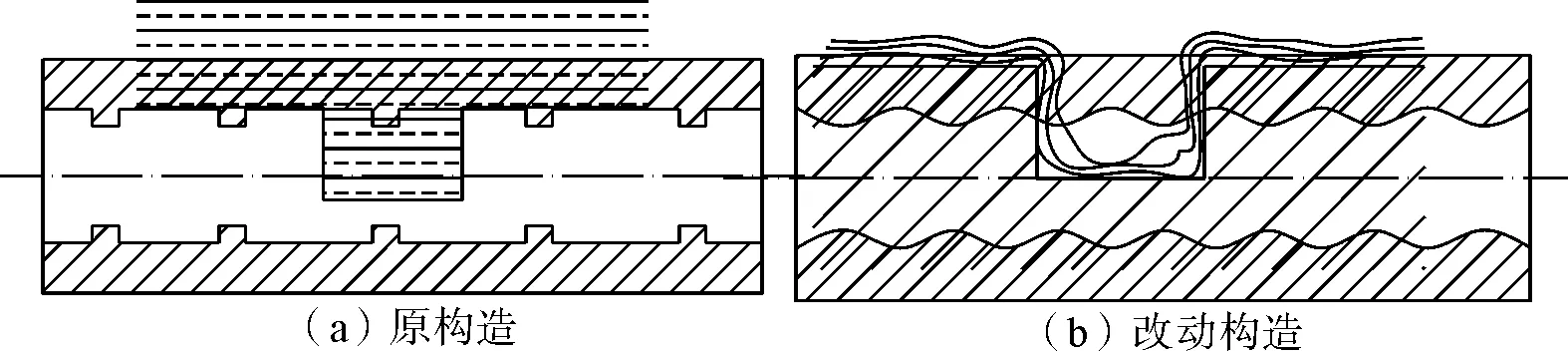

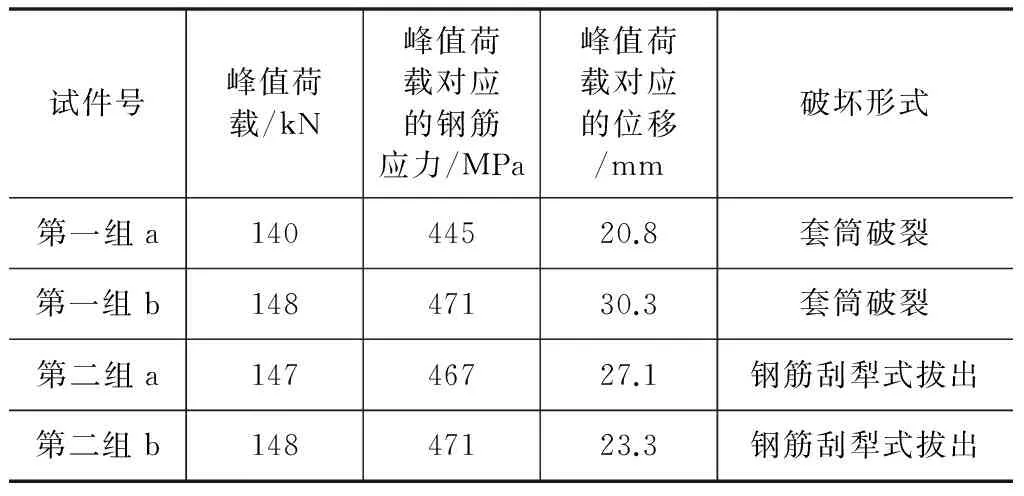

3.1 破坏形态

第一批套筒均发生套筒径向开裂破坏,是非理想的破坏形式(图10)。在详细分析了套筒的制作过程后,发现套筒的制作过程存在缺陷,这种套筒是通过钢模将一张平板的FRP材料卷成圆柱筒的形式,中间有一条由胶粘和的缝隙。而进行拉拔实验时,套筒中砂浆因为受压力导致向四周膨胀,使套筒环向变形很大导致那条人工胶合的缝隙因环向张力而涨裂。

图10 第一批套筒破坏形式

第二批套筒均发生钢筋刮犁式拔出,是理想的破坏形式(图11)。水泥砂浆对钢筋的粘结力小于拉力而被拔出,套筒未受到破坏,说明新型FRP灌浆套筒强度达到要求。

图11 第二批套筒破坏形式

3.2 受力数据分析

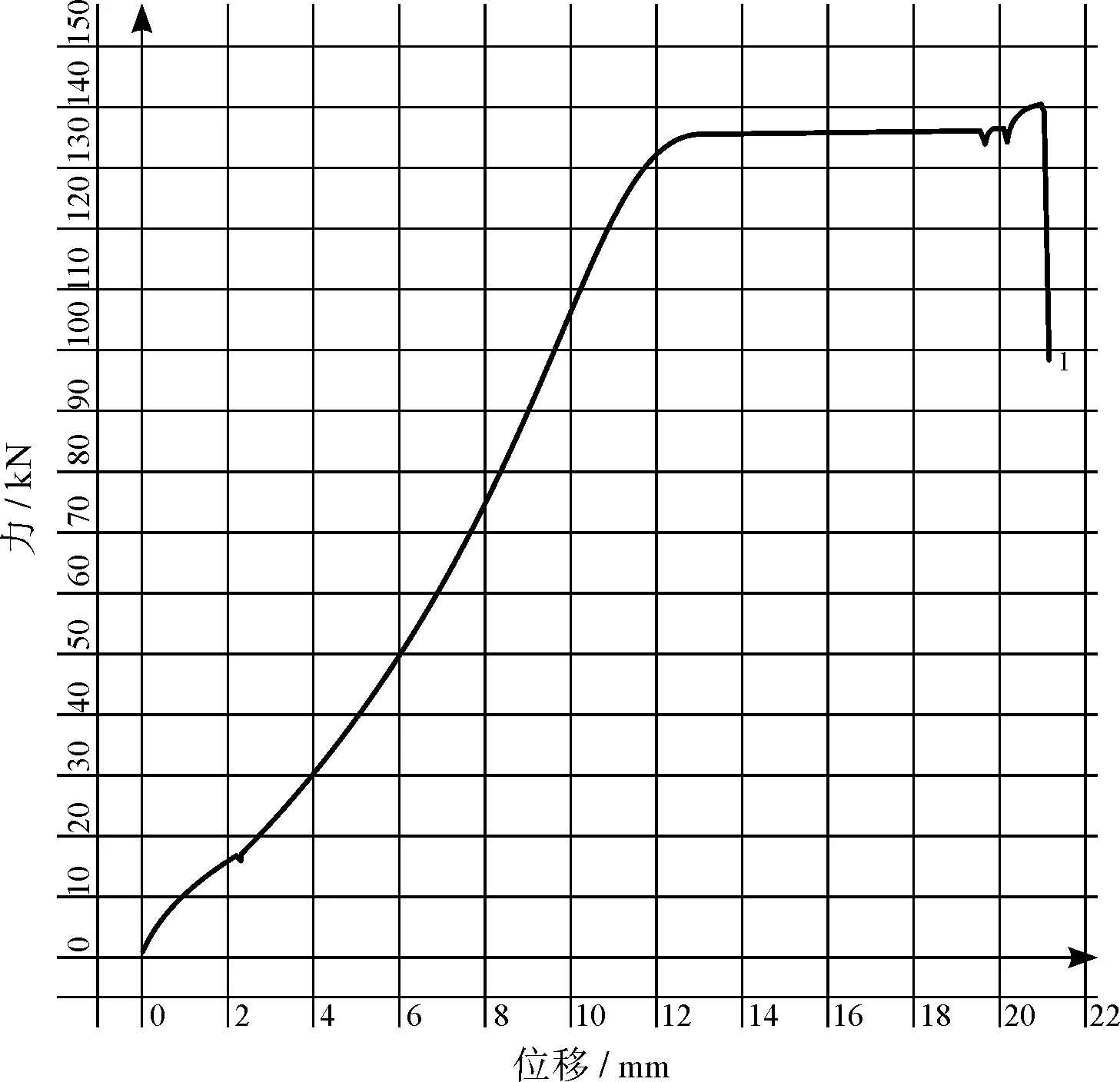

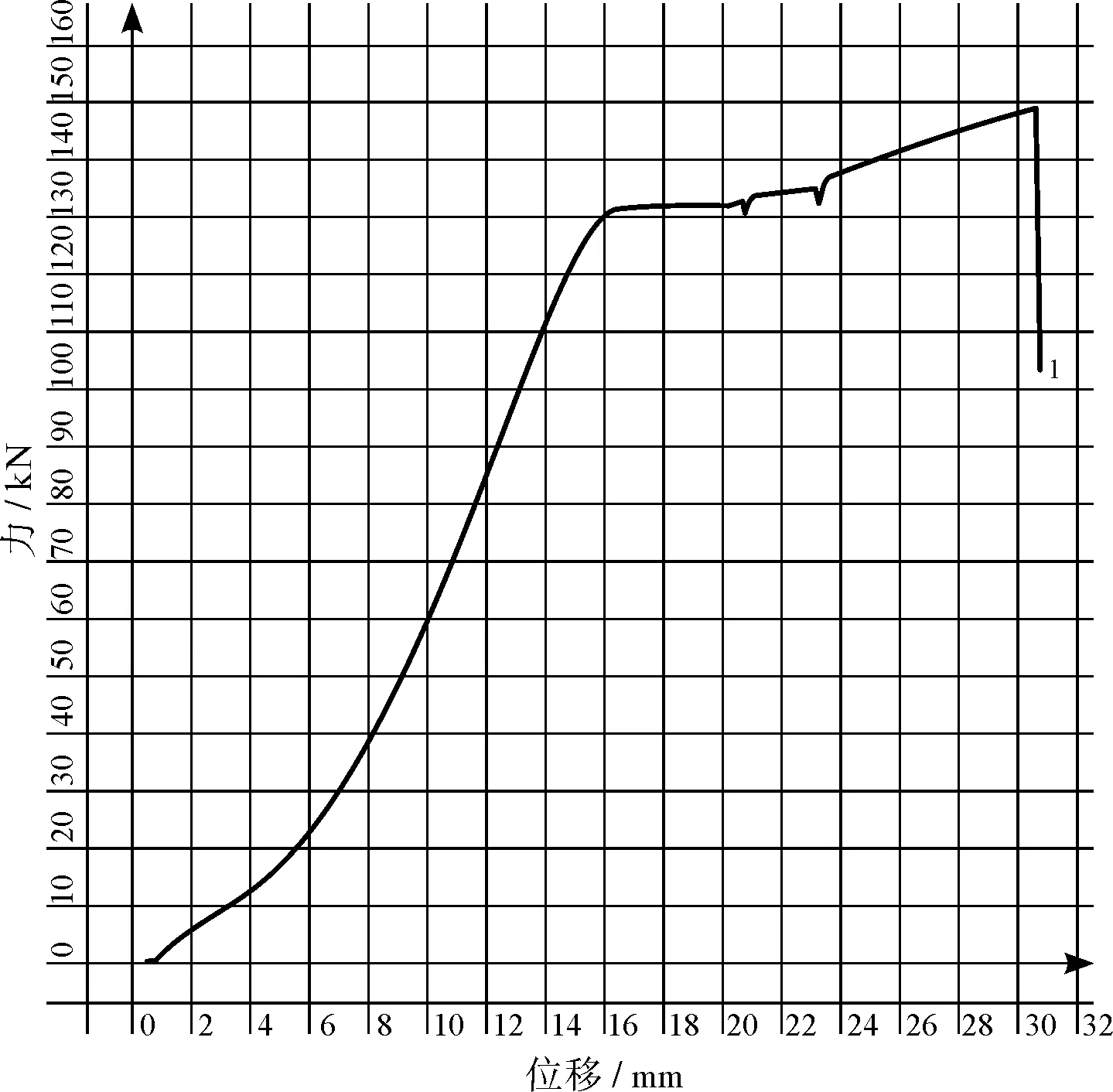

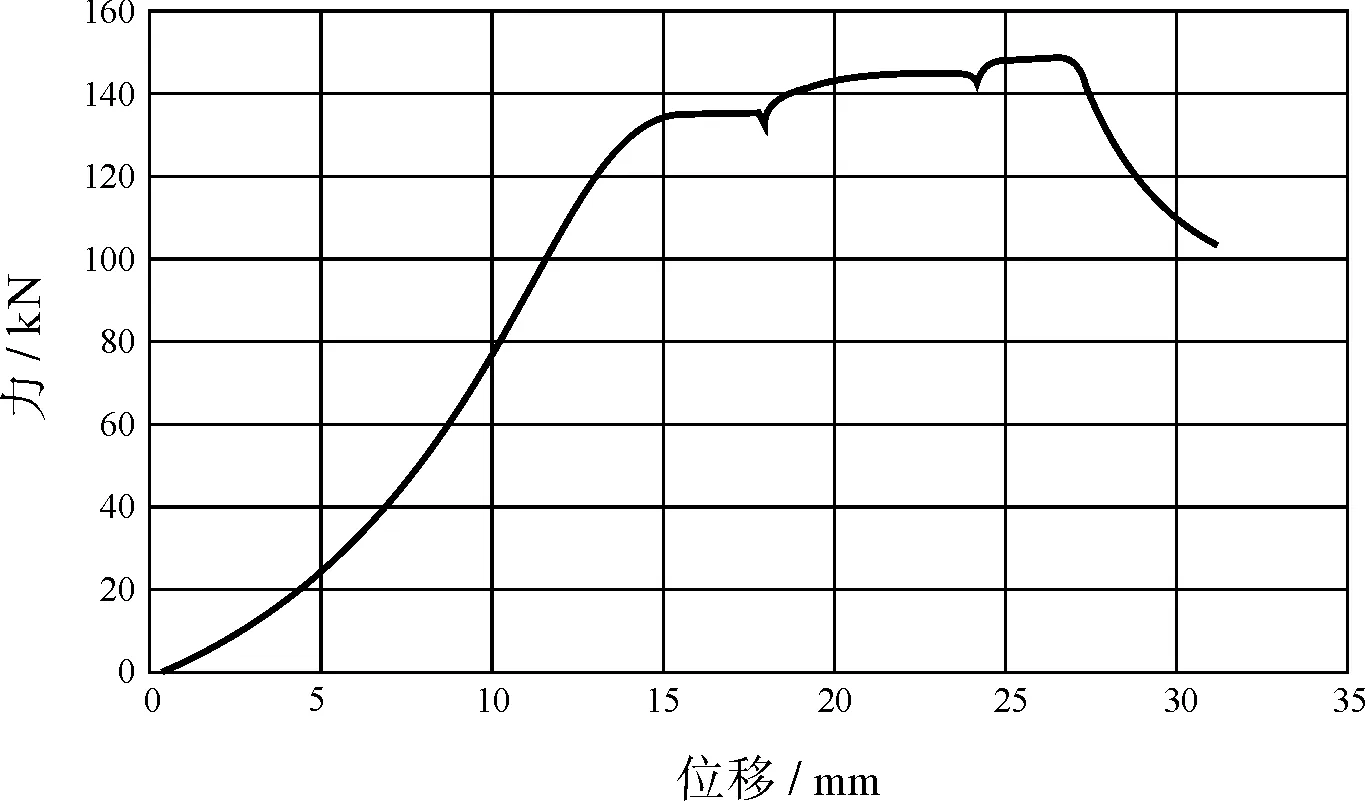

第一组套筒拉伸试验的力-位移曲线见图12~图14。

图12 第一组a套筒的力-位移曲线

图13 第一组b套筒的力-位移曲线

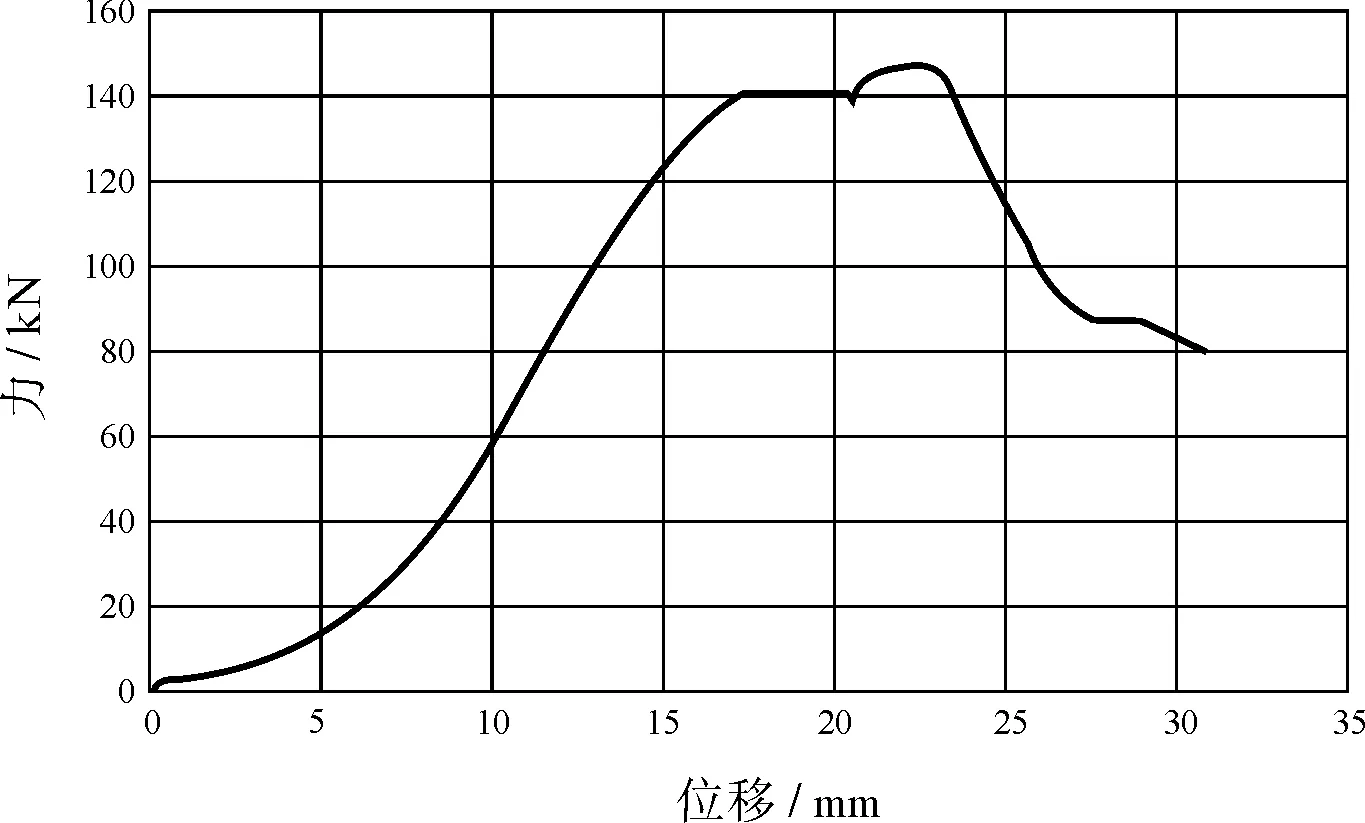

图14 典型D20钢筋拉伸曲线

第一批a套筒的钢筋达到强化阶段,b套筒的钢筋达到屈服阶段。a套筒的承载力比b套筒大5 %左右,主要是因为增加套筒长度可以增加套筒受力面积,减小套筒FRP纤维之间所受拉应力。

套筒钢筋的极限承载力约为直接拉伸钢筋的极限承载力的80%左右,其极限承载力取决于套筒的强度。第一批套筒虽然达到了强度需求,但是最终破坏形式不理想。

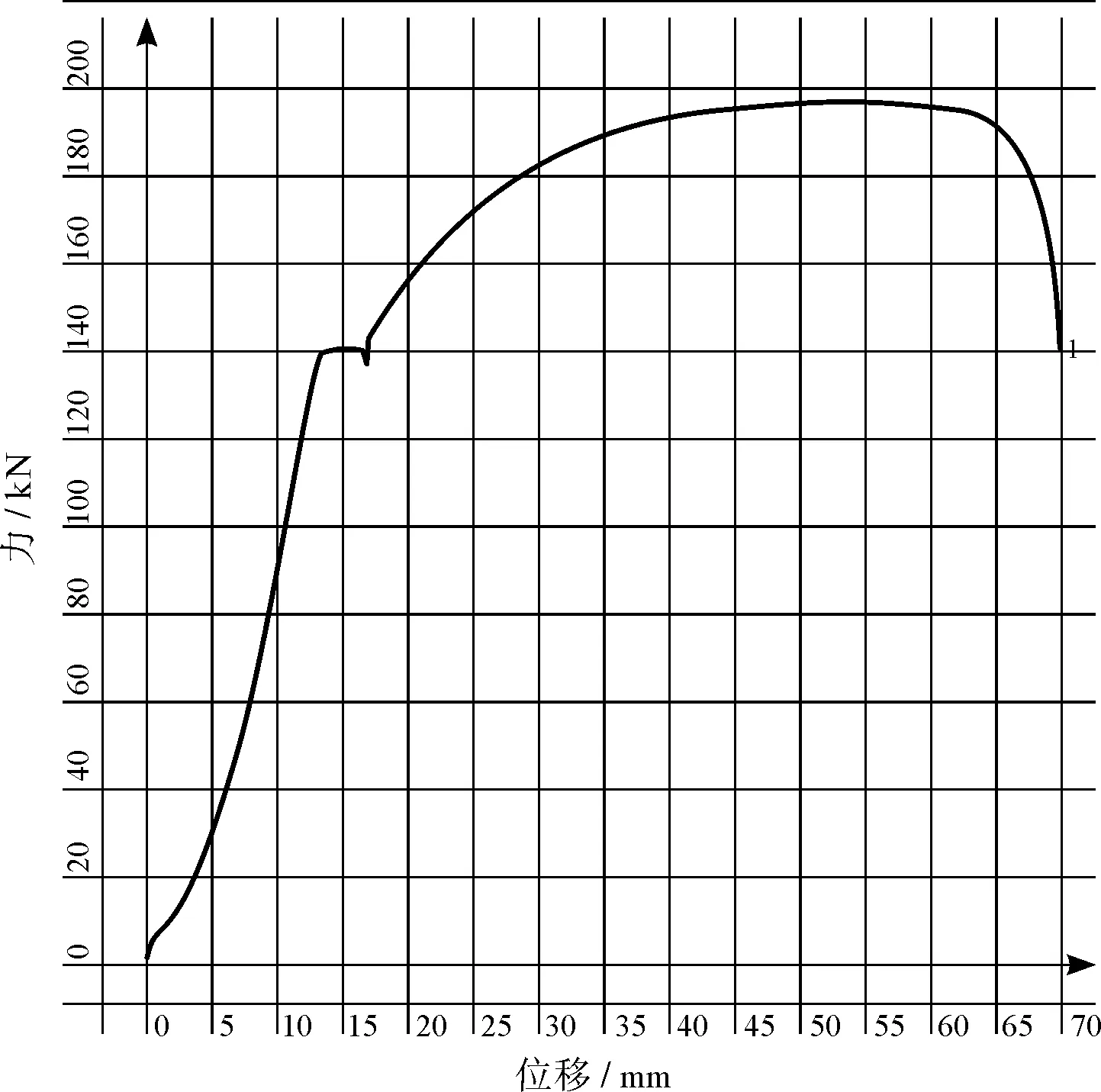

第二组套筒拉伸试验的力-位移曲线见图15、图16。

图15 第二组a套筒的力-位移曲线

图16 第二组b套筒的力-位移曲线

第二批套筒钢筋均达到强化阶段,a、b两组极限承载力基本相同,约为直接拉伸钢筋的极限承载力的80 %左右。发生刮犁式破坏时增加套筒长度对极限承载力提高作用不大,其极限承载力主要取决于水泥砂浆对钢筋的粘接力。

最终破坏时,套筒完好,钢筋达到强化阶段被拉出水泥砂浆。极限承载力满足要求,破坏形式理想。第二批新型FRP钢筋套筒可以替代传统钢制套筒。如果改进砂浆对钢筋的粘结力和施工工艺,此种套筒的极限承载力预计会更加提高。

4 结论与展望

4.1 结论

(1)新型FRP灌浆套筒满足强度要求,并且有自重轻、耐腐蚀的优点、有望取代传统钢制套筒。

(2)两次实验分别发生套筒开裂破坏以及钢筋刮犁式破坏。破坏形态主要取决于套筒的材料性能以及内部摩阻的传递效果。

(3)第二次实验中,荷载位移曲线表现出钢筋套筒出现明显的弹性阶段、屈服阶段和强化阶段,对实际使用效应连接套筒已达到预计使用效果的连接强度。

(4)两次实验均未出现FRP材料剪切破坏,说明构件设计时避免抗剪部位出现措施起到了一定的效果。

(5)通过两次实验探索出面对FRP新型连接套筒材料选择问题时,使用碳纤维较玻璃纤维强度更高。

(6)在FRP套筒的生产加工工艺探索中,采用卷材法套筒因粘结缝存在降低了套筒强度,采用模具法套筒具有较好的整体性。

4.2 展望

本次实验仍存在一定的不足和考虑欠周的地方,目前我们在这一命题上需要研究的内容还包括:

(1)套筒内部摩阻形式仍可以优化,增大混凝土和套筒间摩擦,避免混凝土局部受剪,从而减少混凝土与套筒发生相对滑移的可能性,进一步提高套筒的荷载极限。

(2)FRP套筒加工过程仍比较复杂,进一步优化构件生产方式从而帮助实现量产目标。

(3)FRP连接套筒中灌浆料在扭转、弯曲等复杂应力下的应力应变情况及最不利位置仍需要进一步研究。

(4)使用有限元软件分析套筒应力分布情况。

(5)FRP连接套筒的耐久性及灌浆料的徐变效应对连接构建的影响。

(6)本次研究未涉及大于0.6倍屈服强度幅值的单调重复作用下的连接性能,以及《钢筋机械连接通用技术规程》JGJ107—2003中规定的高应力反复拉压试验和大变形反复拉压试验的内容。

[1] JGJ 107-2003 钢筋机械连接通用技术规程[S].

[2] 吴小宝,林峰,王涛.龄期和钢筋种类对钢筋套筒灌浆连接受力性能影响的试验研究[J].建筑结构,2013,43(14):78-82.

[3] 韩瑞龙,施卫星,周洋.灌浆套筒连接技术及其应用[J].结构工程师,2011,27(3):150-153.

TU755.3+2

B

[定稿日期]2015-07-17