汽车内饰件注塑成型数值模拟及缺陷分析

2015-03-24林建兵

林建兵

LIN Jian-bing

(四川信息职业技术学院 机电工程系,广元 628017)

0 引言

工程塑料在汽车制造领域已广泛应用,尤其汽车内饰件中采用塑料的比例更高,汽车内饰件采用塑料制品不仅能满足乘坐舒适性与安全性的要求,同时可减轻汽车重量,节省燃油,还可降低制造成本,简化生产工艺等,本文选取典型汽车内饰件塑料仪表板组件为例,运用CAE技术对产品注塑成型过程进行数值化模拟分析,通过分析数据对产品质量进行评价,同时优化模具方案,提升产品质量,控制产品缺陷。

1 内饰件结构特点

内饰件是汽车结构重要的组成部分,具有功能多、零件多、结构复杂等特点,同时对外观面质量要求高,并且方便装配与拆卸,基于这些要素下现内饰件多由塑料原料制成,且多采用热塑料性塑料注塑而成,汽车仪表板、车门内饰板等均属典型的内饰件,在现代家用轿车的开发中多采用ABS、PPO等常用工程塑料为主要成分的原料制成,ABS、PPO等材料为通用工程塑料,使用性能方面具有刚性大、耐热性高、阻燃性好、机械强度高;同时还具有耐磨、无毒、耐污染等优点,这些优点正迎合了汽车内饰件的使用要求;物理性能方面它密度小,对减轻汽车重量有积极促进意义,同时机械强度和抗疲劳强度均较高;成型性能方面,属热塑性塑料,材料塑性较好,可一次性成型结构复杂、尺寸较大的塑件,在成型工艺方面多采用国内较为成熟的注塑工艺直接成型。

2 注塑成型模拟分析

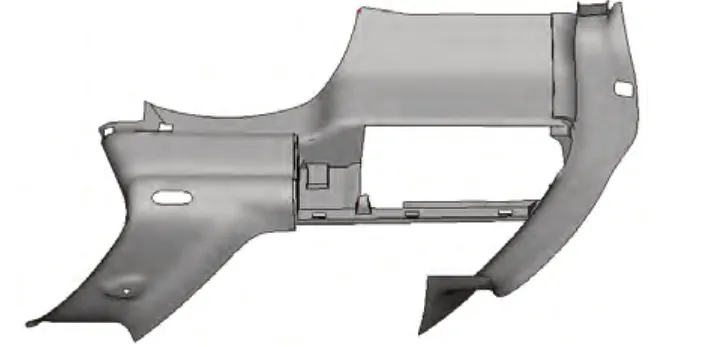

图1为某品牌汽车车门内饰板,产品尺寸大,形状复杂,结构上孔位和扣位较多,背部分布有多个凸台、内筋等结构,同时产品除少数装配部位外其余外观面要求作腐蚀纹理处理,质量要求较高,产品由ABS为主要成分的共混塑料制成,制造工艺上采用传统的注塑生产工艺。

图1 产品三维图

2.1 设计模具浇注方案

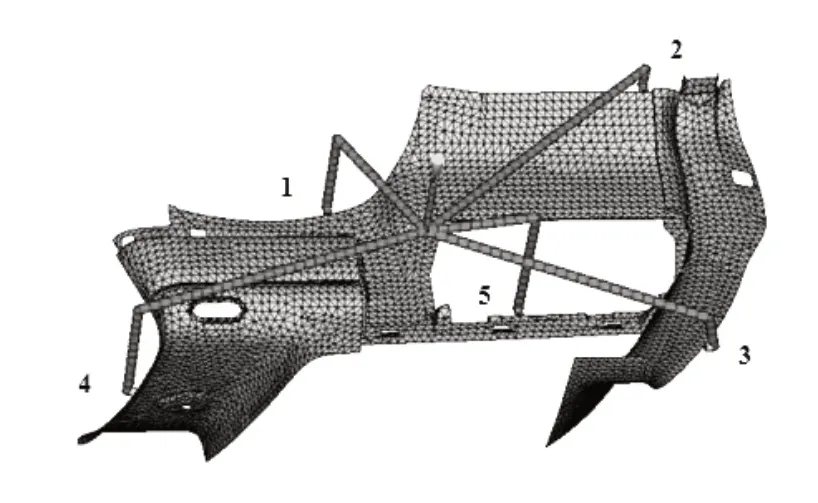

产品采用注塑成型工艺,产品最大外轮廓尺寸为1180×880×185mm,基础壁厚为3mm,基于产品尺寸较大、结构复杂,壁厚较小,因此在注塑填充过程中难度较大,如何设计模具浇注系统就显得尤为重要,不能只凭单一的生产经验来进行设计,可融合CAE技术来进行指导性设计,我们选用Moldflow软件对浇口位置进行分析,需要首先对三维模型进行处理,在UG软件里将.prt文件格式转换为.stl格式,然后导入软件进行网格划分,Moldflow软件提供3种网格类型:实体网格(solid)、表面网格(fusion)和中层面网格(midplane),考虑到产品尺寸大,壁厚小,为提高网格质量和减小计算量,选择中层面网格(midplane),并通过网格处理工具对网格进行优化处理,最终获得满足分析要求的网格模型[1],网格模型的各项主要指标参数如表1所示。

表1 midplane 网格数据统计

图2 浇口位置分析

考虑到产品为大型薄壁件,普通冷流道注射系统难以满足填充要求,且冷却时间更长,取料方式较复杂,注塑冷料多,流道废料多,因此在浇注方案上优先采用热流道浇注系统,同时产品尺寸跨度大,结合Moldflow软件浇口位置分析结果,确定在产品四个角落位置及产品中部方孔边沿处各设置一个进浇口,同时遵循浇注系统设计时,不同浇口位置的下游料流量都近似相等的原则[2], 合理布局浇口位置和调整浇口尺寸,具体结构方案如图3所示。

图3 产品浇注方案

2.2 注塑工艺参数设置

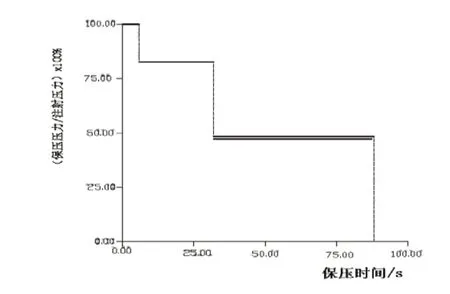

优异的模具浇注方案还需配置合理的成型工艺,才能获得高质量的产品,在运用软件正式分析之前,必须对成型工艺进行设置,在设置过程中应充分考虑到产品的具体结构和尺寸,让成型工艺参数尽量贴近生产实际,这就需要设计者具有相当的工程实践经验,或者在CAE分析过程中应有模具工程师的参与或指导。结合该产品实际,模具温度和熔体温度选用Moldflow软件推荐工艺参数,模具温度设定为50℃;熔体温度为250℃;保压方式由恒压保压改为分段恒压式,具体为:第一保压阶段由于产品变形量大,采取高保压,设定为注射压力100%,时间约为0~4s;第二段保压压力略为减小,但仍处于高压状态,设定为注射压力的80%,时间为填充末端压力最大时间与压力为零时间的平均值,时间约为4s~18.45s;第三段保压值取注射压力50%,时间为第二段保压结束到浇口凝固的总时间[3],时间约为19s~78.80s ,相应的保压曲线如图4所示,同时模流分析过程选择考虑浇口面及冷流道,考虑模具的热膨胀系数与角效应,然后进行模拟分析。

图4 保压曲线

2.3 数值化模拟分析及评价

通过选择Moldflow的流动+翘曲分析功能对注塑过程进行数值化模拟分析,通过对分析数据的读取与查询,对注塑成型的各项指标进行检验与评价。首先通过充填时间与充填区域动态图可知,塑件在5个浇口的共同充填,型腔在3.327s被充满,浇口1填充区域面积最大,浇口5填充区域面积最小,并可初步判断熔体的压力降与温度降不大,V/P转换点压力分布图显示了填充结束后型腔及流道内的压力分布情况,型腔内压力分布较均匀,对产品质量无不良影响,填充分析各主要指标参数统计如表2所示,通过总结分析可见该方案满足填充要求。

图5 填充时间与填充区域分析

表2 注塑工艺各项主要指标参数统计表

3 缺陷分析及解决方案

产品在浇注时为五浇口同时进浇,有效地减小了熔体的温度降和压力降,同时缩短了熔体的充模流程,避免产品表面产生虎皮纹,一定程度提高了表面质量,但产品因为结构复杂,进浇口较多,无法避免会产生一些产品缺陷,下面对该产品所产生的一些注塑件常见缺陷进行分析总结。

3.1 熔接痕

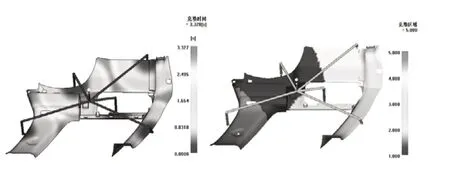

图6 熔接痕与温度分布叠加图

熔接痕是塑料件中常见缺陷之一,在型腔中的两股熔体相遇时就会形成熔接痕[5],该产品方案中浇口较多,因此在型腔内会出现多个位置熔体相遇的情况,熔接痕数量较多,通过查看分析结果,可知图6左图中所示位置均会产生熔接痕,同时把熔接痕分析图与温度分析图叠加分析,各熔接痕的熔接温度250℃~252℃之间,熔接温度均接近熔体最大前沿温度,因此熔接强度较高,对产品使用不会造成明显影响,但这些熔接痕始终会降低产品外观面的质量,较明显的熔接痕在要求较高的汽车内饰件中是不允许出现的,为了解决这一问题,我们可在模具结构方案中进行改进设计,在原来的浇注方案的基础上采用顺序阀热流道来进行填充,让位于产品中部的浇口5针阀先打开,然后结合熔体流动过程依次打开其他针阀的形式来进行填充,可有效控制熔接痕的产生,同时为了避免产生困气现象,可在模具型腔对应位置增加专门的排气槽结构,这样也会对熔接痕的控制带来积极的影响。

3.2 翘曲变形

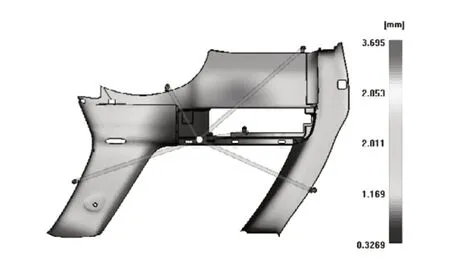

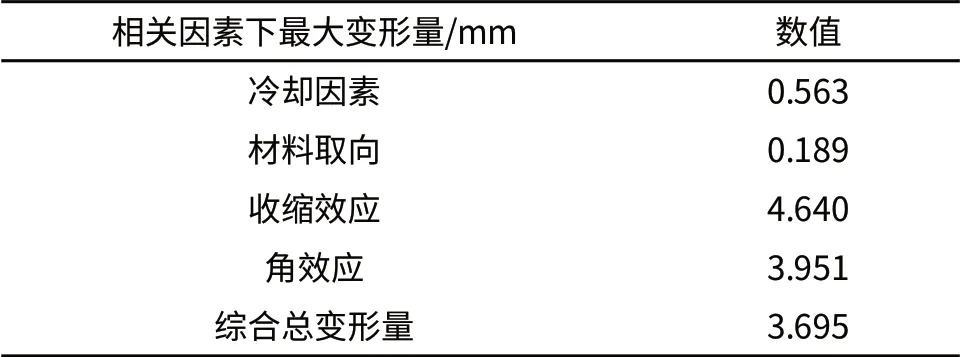

产品为车门内饰板,结构上属薄壁板类零件,使用上要求易装配易拆卸,因此需严格控制翘曲变形量,控制翘曲变形可先从产品设计入手,在产品背面增设凸台,加强筋等结构,本产品已作此类结构设计,同时在工艺设计时结合生产实际选择适合的工艺参数,在工艺设置时把默认的恒压保压方式调整为分段恒压的保压方式,同时考虑模具的热膨胀系数,角效应等因素对翘曲变形的影响,同时还可适当调节注射压力大小,具体设置上文已有阐述,设置后使成型方案更贴近生产实际,便于模具调试操作,按照此方案运用软件进行翘曲变形模拟分析(如图7所示),由分析数据可得:模具收缩与角效应因素对翘曲变形影响最大,具体的变形量如表3所示,产品最大综合总变形量为3.695mm,对产品使用无明显影响,证明此方案符合生产要求。

图7 翘曲变形分析

表3 翘曲变形量统计

4 结束语

运用Moldflow软件对产品注塑过程进行了数值化模拟分析,进而对成型方案作出了有效地检验与改进,通过对分析结果的比较、总结,获得了可行性较好的工艺参数数据,这些数据为后序的模具方案设计及成型工艺调节提供了指导性意见,为汽车内饰件的制造提供了有力的技术支持和理论依据,同时促进汽车工业与模具工业的共同发展。

[1] 余玲,陈是德,张诗.CAE在汽车仪表板浇注系统设计中的应用[J].塑料科技,2010(11):69-73.

[2] 严志云,丁玉梅,谢鹏程.注塑成型熔接线缺陷[J].塑料,2009(08):98-101.

[3] 宋光明,张君,董定福.基于CAE技术的注塑成型保压过程模拟分析[J].轻工机械.2003(3):84-86.

[4] 欧相麟,王大中,宁凯军.汽车注塑件典型缺陷分析及其解决措施[J].工程塑料应用,2014(01):51-55.

[5] 俞卫东.汽车内饰件表面缩痕产生原因分析与改善方法研究[J].模具工业,2014(07):60-64.

[6] 赵龙志,赵明娟,张坚.汽车车门内饰板注塑模浇注系统优化[J].工程塑料应用,2011(03):73-77.