MQ200-5F电磁离合器控制式自动变速器的研究

2015-03-24赵春王广权

赵春,王广权

(张家口职业技术学院,河北张家口075000)

0 引言

变速器是汽车传动系统中的主要变速装置,在汽车行驶时,通过换挡可以产生不同的变速比,使发动机工作在最佳工作状态下。由于手动变速器的制作成本相对较低,制造工艺又比较成熟,在市场中依然占据了大量的份额。然而手动变速器在降低驾驶工作的劳动强度、改善驾乘人员的驾乘舒适性和安全性等方面,明显不如自动变速器具有优势,因而自动变速器占有的市场份额会越来越大,逐渐成为汽车生产厂商重点关注的关键零部件。目前按照换挡机构不同,自动变速器主要有电控电动式、电控气动式、电控液动式3种,但是此3种形式的自动变速器又存在着制造困难、维修难度大、成本高等不同方面的问题。因此,开发一种制造简单、维修方便、成本较低的自动变速器势在必行。

1 变速器整体设计

以定轴轮系手动变速器 (MT)为基础,在不改变手动变速器整体机械结构的前提下,取消手动变速器中的换挡机械操纵机构,用电磁离合器替代原来的机械操作机构,ECU通过控制电磁离合器来实现相应挡位的换挡,变速仍然由齿轮机构实现,整体结构如图1所示。

其中换挡控制电磁离合器为双向电磁离合器,主要包括左从动盘、双向电磁线圈 (主动部件)、右从动盘等部件。主要由双向电磁线圈构成的离合器主动部件,通过可以沿变速器输出轴轴向移动的花键与变速器输出轴相连,左右从动盘分别与所对应挡位的从动齿轮固联。双向电磁线圈断电时,电磁离合器处于分离状态,离合器的主动部件与左、右从动部件是分离的,变速器不传递动力,此时处于空挡位置。当进行挂挡时,通过给双向电磁线圈的左边或右边线圈通电,控制离合器处于结合状态,动力由变速器对应的挡位输出。需要变换挡位时,首先断开前一挡位电磁离合器线圈电路,同时接通下一挡位电磁离合器线圈电路,通过精确控制双向电磁线圈的通断电时刻,就可以实现前一挡位离合器在逐渐分离时、下一挡位离合器正处于逐渐接合的过程,这样就可以完成平稳换挡。

2 换挡执行机构电磁离合器设计

电磁离合器控制式自动变速器是在手动机械变速器基础上开发而成,只是把原来的换挡机构替换为电控换挡执行机构,因此设计与优化电控换挡执行机构是电磁离合器控制式自动变速器开发工作的关键内容。此次所研究的电磁离合器控制式自动变速器中电磁离合器为摩擦片式离合器,通过控制电磁线圈中电流的通断来控制电磁离合器的离合。采用摩擦片式电磁离合器,具有结构简单、结合和分离迅速等优点。通过改变摩擦面积和摩擦片片数以及线圈中电流的大小来实现实际应用中对转矩大小的需求[1]。此离合器设计成对称的双向式,线圈采用无滑环固定不动的设计,可以减小转动惯量,而且也容易接线,有利于电路的设计和布置,其结构示意图如图2所示。

通过采取一些措施可以解决电磁离合器剩磁问题,比如在电磁离合器的线圈上并联一只耐压12 V容量200 F的电容器,利用电工纯铁或低标号低碳钢制造磁轭和衔铁来减少剩磁影响。电磁离合器具有离、合和换挡的双重功能。根据不同的挡位要求,设计成左右对称双向结构,离合器的左右两部分都能实现离合和换挡的功能。当左边工作时,左边线圈通电,离合器左半部进入工作状态,右边线圈不通电,离合器右半部不工作;当右边工作时,右边线圈通电,离合器的右半部分进入工作状态,左边线圈不通电,离合器左半部不工作。

3 各挡动力传递路线

如图1所示,一挡动力传递路线为:变速器输入轴及常啮合齿轮→中间轴常啮合齿轮26→中间轴19→一挡主动齿轮25→一挡从动齿轮2→离合器从动盘3→离合器主动部件4→输出轴17→动力输出。

二挡动力传递路线为:变速器输入轴及常啮合齿轮→中间轴常啮合齿轮26→中间轴19→二挡主动齿轮24→二挡从动齿轮6→离合器从动盘5→离合器主动部件4→变速器输出轴17→动力输出。

三挡动力传递路线为:变速器输入轴及常啮合齿轮→中间轴常啮合齿轮26→中间轴19→三挡主动齿轮23→三挡从动齿轮7→离合器从动盘8→离合器主动部件9→输出轴17→动力输出。

四挡动力传递路线为:变速器输入轴及常啮合齿轮→中间轴常啮合齿轮26→中间轴19→四挡主动齿轮22→四挡从动齿轮11→离合器从动盘10→离合器主动部件9→输出轴17→动力输出。

五挡动力传递路线为:变速器输入轴及常啮合齿轮→中间轴常啮合齿轮26→中间轴19→五挡主动齿轮21→五挡从动齿轮12→离合器从动盘13→离合器主动部分14→输出轴17→动力输出。

倒挡动力传递路线为:变速器输入轴及常啮合齿轮→中间轴常啮合齿轮26→中间轴19→倒挡主动齿轮20→倒挡中间轴及齿轮18→倒挡从动齿轮16→离合器从动盘15→离合器主动部件14→输出轴17→动力输出。

4 换挡过程

4.1 前进挡换挡过程

变速器换挡时,换挡控制要有严格的时序和逻辑控制,都是在ECU的控制下完成[2]。如果相邻两个挡位是同一电磁离合器控制的,那么离合器的一边在逐渐分离的同时,另一边会逐渐结合。如果相邻两个挡位不是同一电磁离合器控制的,那么前一挡位电磁离合器的一边在逐渐分离的同时,后一挡位电磁离合器的一边会逐渐结合。如三挡升四挡时,当离合器主动部件9开始向右移动与从动盘8逐渐分离时,也是离合器主动部件9与从动盘10逐渐接合的过程,前一挡位对应的主动部件与从动盘完全分离时也是下一挡位对应的主动部件与从动盘完全接合的时刻,完成由三挡升到四挡。动力传递路线为:变速器输入轴及常啮合主动齿轮1→常啮合从动齿轮26→中间轴19→四挡主动齿轮22→四挡从动齿轮11→离合器从动盘10→离合器主动部件9→输出轴17→输出动力。

4.2 倒挡换挡过程

挂入挡时,电磁离合器在电控单元控制下,离合器主动部件14由空挡位置开始轴向向右移动,并逐渐接合,当完全结合时,完成由空挡到倒挡的换挡过程。动力传递路线为:变速器输入轴及常啮合主动齿轮1→常啮合从动齿轮26→中间轴19→倒挡主动齿轮20→倒挡中间轴及齿轮18→倒挡从动齿轮16→离合器从动盘15→离合器主动部件14→输出轴17→输出动力。

5 控制分析

自动变速在ECU的控制下。ECU通过采集发动机转速、挡位开关、车速、节气门位置等传感器信号,并对这些信号进行进一步处理,转换成ECU能够识别的电信号,进行比较运算或逻辑判断,判断变速器是否换挡,从而形成各个执行指令,来驱动相应的换挡离合器实现换挡。可以通过控制线圈中电流的大小来实现离合器的结合强度,从而实现自动换挡。

6 变速器的性能试验

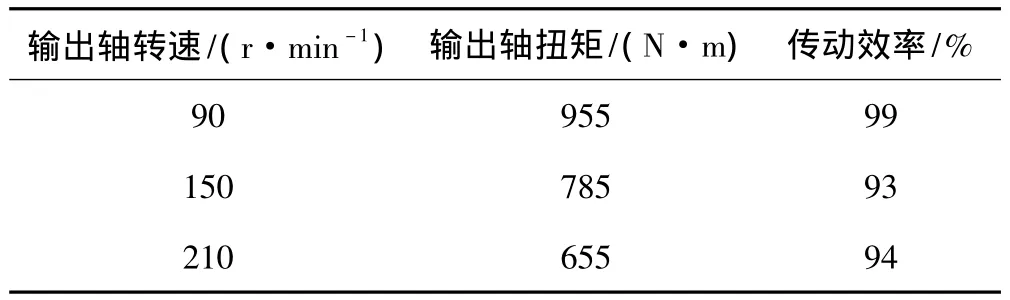

选择机械封闭式检测台,检测台结构如图3所示。输入轴扭矩为0~2 000 N·m,转速为0~2 500 r/min的条件下对变速器的各个挡进行了试验,通过检测自动变速器在不同的输入转速、不同的输入扭矩下输出功率与输入功率得到变速器的传动效率值。检测数据显示:新设计的自动变速器,在不同的转速下各个挡位的扭矩和传动效率符合使用要求。检测结果如表1所示。

表1 自动变速器性能检测数据表

7 结束语

电磁离合器控制式自动变速器可以实现复杂多样的控制功能,使变速器的性能得到提高,取消了传统变速器拨叉轴、拨叉和同步器等,使得自动变速器机械结构简化,对原有手动变速器生产线继承性好,控制精度更高,反应动作更准确,不受气温或油温影响,对环境适应性好[3]。作者所研究的电磁离合器控制式自动变速器符合目前我国变速器发展现状,为开发低成本、高性能的自动变速器提供了一条可行的技术路线,是企业可以重点考虑、优先发展的自动变速器产品。

【1】盛兆顺,尹琦岭.设备状态监测与故障诊断技术及应用[M].北京:化学工业出版社,2003:73-75.

【2】张海勇.方差平稳随机信号的一种处理方法[J].电子与信息学报,2002,24(12):1879 -1884.

【3】邱绪云,吴光强,范睿.自动变速器CAN总线通信技术的实现[J].电气传动,2007,37(2):47 -49,56.