超大跨度过河管廊吊装施工方案浅析

2015-03-23杨先坪

杨先坪

YANG Xianping

(杭州钢铁股份有限公司,浙江 杭州310022)

1 工程概况

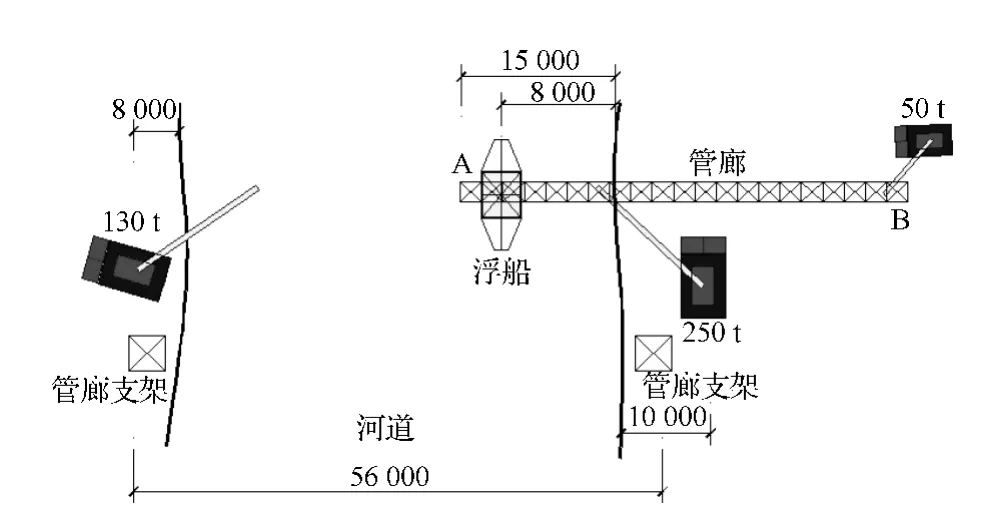

根据设计资料,管廊横跨河面宽度约49 m,两端支撑点为柱顶标高+11.000 m 的钢结构支架,管廊与河道水面净空约14 m。管廊由型钢制作而成,纵梁为H450 ×250 ×9 ×14,斜杆为双肢L110 ×8,截面尺寸5 m ×4.42 m,长度56 m,总重约82.5 t。河道水深约10 m,中间没有工作面进行现场拼接作业,因此不能采用分段吊装。经现场实地考察,结合吊机性能参数,采用250 t 吊机作为主吊装设备,停位河道右侧;130 t 吊机作为辅助吊装设备,停位河道左侧。250 t 吊机利用河道右侧空地进行整体拼装后,在河道中设置“浮船”作为可移动支撑点,通过吊机起重臂移动,将管廊自右向左整体水平平移;平移至左侧130 t 吊机起吊范围内后,两吊机抬吊,将构件吊装到位。平面位置图见图1[1]。

图1 工程平面位置图

2 工程难点

(1)管廊跨河道,两支架之间缺少现场拼装作业面,无法采用整体提升或分段吊装。

(2)钢结构管廊跨度56 m,总重约82.5 t,安装高度11 m,构件几何尺寸较大。一般采用抬吊,需在河道中间设置临时支撑点便于移动钢丝绳绑扎点,具有较大吊装难度。

(3)多机抬吊危险性大,选择绑扎位置和吊点时,应对两台吊机进行合理的荷载分配,否则极易出现吊机倾翻、折臂等事故。

3 施工方案

3.1 施工准备

考虑交通运输因素,管廊采取厂房分段制作,现场拼装的形式。现场吊装前做好场地平整,管廊现场拼接场地及左、右两侧吊机停位区域铺塘渣、垫钢板,确保吊机停位稳固牢靠。对吊索具进行检查,严禁使用有缺陷的工器具[2]。

在管廊自右向左平移过程中,由于管廊长度和250 t 吊机起重臂长的原因,需要将管廊临时放置并移动至对岸130 t 吊机的起吊范围内,同时更换钢丝绳绑扎吊点,这需要一个可移动的临时支撑平台。通过借鉴类似吊装方案,采用可自由移动的浮船是比较安全、经济的方法,即在合适排水量的船上设置临时钢结构平台,作为管廊一端的支撑点。根据所用240 t 浮船的性能参数及经验数据,承载50 t 情况下浮船吃水1 m 左右,临时钢平台采用H200 ×200型钢制作,尺寸为长×宽×高=5.5 m ×4 m ×5 m,平台顶部放置4 根枕木作为管廊的支撑点[3]。

采用抬吊,吊机承受的荷载分析是关键问题,吊装作业前必须重点考虑吊机的轻重技术参数,否则将导致安全事故。根据安全规程,抬吊过程中,单机承载不得超过吊机最大起重量的80%,以本次施工的主吊装设备250 t 吊机为例,其技术参数(部分)见表1。

表1 250 t 吊机技术参数表(部分)

3.2 现场吊装

根据现场情况、管廊长度及吊机起重限载,需通过三步将管廊吊装到位。

3.2.1 开始起吊

第一步利用250 t 吊机和50 t 吊机,将管廊向河道中心方向平移,浮船停位于距河右岸8 m 位置,吊装示意图见图2,管廊受力分析见图3,现场吊装图见图4。吊机起吊至管廊端头超出浮船中心约3 m,此时250 t 吊机作业半径12 m,起重臂长25.9 m,根据技术参数表查得该工况下吊机最大起重量为69 t。尾部50 t 吊机作业半径3 m,吊机承重31.2 t。起重数据见表2。

图2 吊装第一步示意图

图3 管廊受力平衡图

图4 吊装第一步现场图

表2 吊机承受荷载表

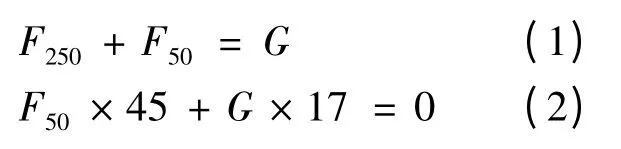

根据受力平衡:

由式(1)、(2)计算得出:F250=51.3 t,F50=31.2 t根据表1 的数据可得,F250= 51.3 t <69 t ×80% = 55.2 t,满足安全要求。

3.2.2 管廊平移

利用葫芦将管廊与浮船临时钢平台捆绑牢固,防止平移过程中管廊与钢平台错位。同时将250 t吊机绑扎点移至管廊距B 端8 m 处,然后利用浮船和吊机将管廊整体向河道左侧移动,直至进入河道左岸130 t 吊机起吊范围内,此时250 t 吊机回转半径15.5 m,吊机承重约42 t,吊装示意图见图5,现场吊装见图6。

图5 吊装第二步示意图

图6 吊装第二步现场图

管廊平移必须缓慢,利用吊机起重臂和浮船动力控制平移方向,同时保证管廊平移过程中的水平,防止重心向浮船或吊机一侧偏移。

3.2.3 抬吊就位

管廊平移至A、B 两端均在两岸吊机的起吊范围后,130 t 吊机吊点设置在管廊A 端,作业半径8 m,吊机承受荷载34.4 t;250 t 吊机吊点位置不变。试吊后抬吊起吊,先整体向左面移动至吊装位置下方,此时250 t 吊机作业半径12 m,起重臂长25.9 m,根据技术参数表查得该工况下吊机最大起重量为69 t。吊装示意图见图7,管廊受力见图8,现场吊装见图9,起重数据见表3。然后两吊机同时提升将管廊就位。

图7 吊装第三步示意图

图8 管廊受力平衡图

图9 吊装第三步现场图

表3 吊机承受荷载表

根据受力平衡:

计算得出:F250= 48.1 t,F50= 34.4 t

根据表1 的数据可得,F250= 48.1 t <69 t ×80% = 55.2 t,满足安全要求。

4 结 语

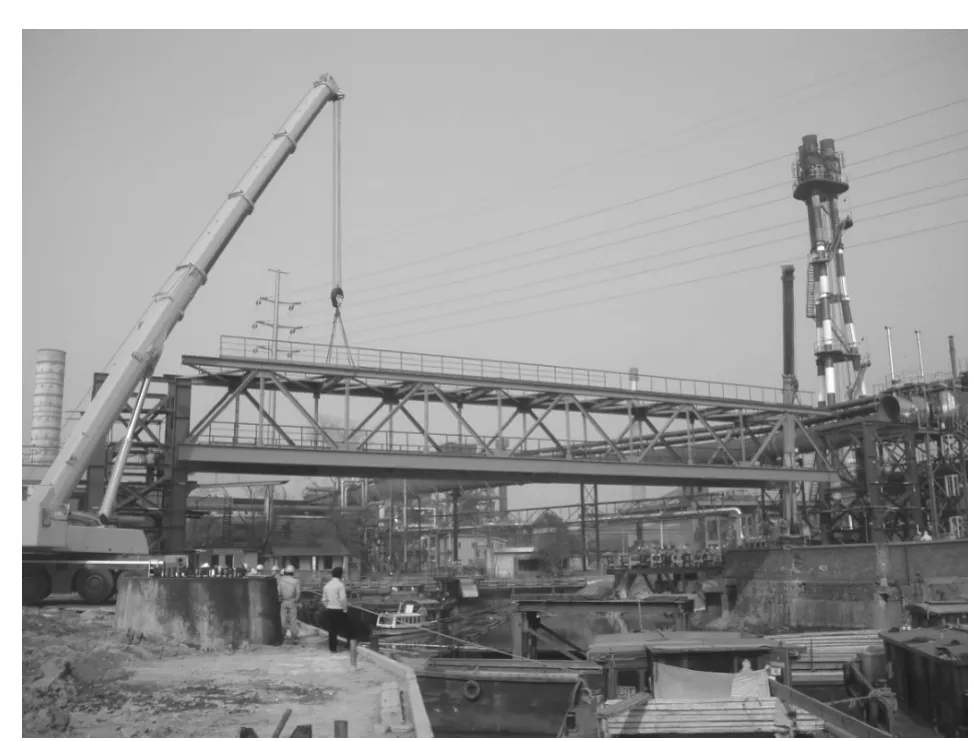

现场即将吊装就位的管廊见图10。

图10 吊装就位的管廊

本项目的现场吊装作业,由于构件尺寸大且跨越河道,没有中继的拼接工作面,考虑吊机成本、安全施工等各方面因素后,采用的多机抬吊、浮船配合的施工方案。经实践证明安全可靠、经济可行,对类似的钢结构安装及起重作业具有较大的借鉴意义,能广泛应用于建筑及市政工程建设。

[1]罗顶瑞,吕嘉宾.起重工技师培训教材[M].北京:机械工业出版社,2006:175.

[2]尹显奇.钢结构制作安装工艺手册[M]. 北京:中国计划出版社,2006:5.

[3]郭正兴.土木工程施工[M].南京:东南大学出版社,2012.