新型扣件式钢管地锚桁架单面支模技术

2015-03-23邢国然朱伟伟

徐 斐,金 虎,邢国然,王 伟,朱伟伟

XU Fei1,JIN Hu2,XING Guoran1,WANG Wei1,ZHU Weiwei1

(1.浙江中成建工集团有限公司,浙江 绍兴312000;2.华润新鸿基房地产(杭州)有限公司,浙江 杭州310005)

随着我国城市化建设的发展,一方面可供建设的城市土地日趋减少,为了节约土地,新建的建筑物大都紧贴规划红线而建;另一方面,很多地下室墙体厚度从300 mm 厚到600 mm 厚不等,促使地下室外墙与基础围护间的距离越来越小,甚至无操作空间,围护墙充当地下室外墙的外模板,模板的侧压力较大,常规施工采用了定型三角型钢架支撑。该三角架在工程开工之初根据地下室的层高、墙厚等各种因素,进行定制加工,往往耗资不菲,带来不小的资金压力且并非每个工程的地下室均为单面支模。这种三角架在以往工程的周转材料中没有,必须特制。鉴于此情况,我们想另辟蹊径来加固外墙模板,从而保证工程质量和周边环境的安全。

1 工程概况

神龙武汉三厂冲压车间基础底板面标高为-6.500 m(局部为-6. 000 m),基础底板厚度有1200、1500 mm 两种规格,基础混凝土采用C35 抗渗混凝土,抗渗等级为S6,混凝土保护层厚度为50 mm;底板主筋采用HRB335,其余钢筋采用HPB235;垫层厚100 mm,采用C15 混凝土浇筑。

基础四周外设井点降水,由于受场地周围建筑物的限制,基础四周采用人工挖孔桩护壁,地下室外墙边距基础支护结构仅有平均约500 mm 的空隙,操作空间十分有限。

2 工程特点和难点

本工程地下室外墙施工均无操作空间,外墙结构须一次完成且施工工序穿插多而复杂,各工种无工作面且工作量大、难度高,成为制约地下室工程进度的主要原因。地下室外墙施工速度滞后于基础内部结构施工,如何协调两部分的进度关系,成为保证整体进度的难点。钢管式脚手架支撑系统利用刚度较好的钢管桁架将外墙传来的水平侧压力传至地锚上,将水平力转化为对地面的压力和对地锚的剪力,利用主地锚和辅助地锚共同承担,以确保平衡外墙混凝土浇筑时传来的侧压力,从而保证了外墙混凝土的成型质量。

3 扣件式钢管地锚桁架单面支模技术

3.1 工艺原理

由于城市土地资源的日益紧张,设计单位按照建设方要求为最大限度地利用场地,在设计时常尽量缩小围护结构与地下室外墙之间的间距,这就导致外墙模板支设操作空间非常狭小,施工场地条件受到约束,无法采用传统的双侧支模系统,只能对地下工程外墙结构采用单侧支模体系进行施工。目前工程中常见的单侧支模系统主要有定型桁架支撑系统、型钢支撑系统等方法来支撑模板,以抵抗混凝土对模板的侧压力这两种支撑体系。该支撑体系具有整体刚度好,系统稳定性能好,安全性高,混凝土墙面表观质量好,墙体因无穿墙螺栓而没渗水隐患等优点,但也存在着诸如一次性投资较大,加工周期长,周转利用率低,须在底板预埋螺栓以及单侧所需操作空间较大等缺点。

3.2 施工工艺流程

施工工艺流程如下:植筋相关参数计算确定→施工准备→螺杆植筋施工→墙、柱钢筋绑扎→模板制作与安装及混凝土浇筑与养护。

3.3 关键施工技术

3.3.1 植筋相关参数计算确定

(1)锚固长度L0根据相关资料文献,胶粘剂的强度是植筋技术的关键。根据试验结果得知,胶粘剂的自身强度和粘结强度均能满足使用要求,混凝土植筋的破坏形式则主要取决于植筋的锚固长度。本技术中该参数依照《混凝土结构后锚固技术规程(JGJ 145—2013)》和《植筋技术规范(GB 50367—2006)》要求,按螺栓受的拉力和粘结剂的粘结强度(与钢筋和混凝土的界面)可以计算出锚固长度。

(2)钢筋直径d0考虑到取材方便和通用性,钢筋一般选用Ⅰ级、Ⅱ级钢筋,其强度应符合《普通碳素结构钢技术条件》的规定。一般钢筋选Ф12 可满足要求。

(3)钢筋间距l0钢筋排列方式为正方形,横向、竖向呈直线状。地下连续墙模板计算按照侧模传次楞传主楞传穿梁螺栓受力过程验算前三者的抗弯、抗剪。

3.3.2 螺杆植筋施工

(1)钻孔 在设计所需植筋部位,用相应配套的电钻根据设计好的间距打孔,钻孔直径D 与植筋直径d 最佳匹配值。

(2)清孔 用吹风筒或高压空气吹清孔内粉尘,如此四吹三刷。不能用水冲洗,以免残留在孔中的水分削弱粘合剂的作用。要保持植筋孔洞干燥、无积水。

(3)注胶与植筋 注胶时注意,第一次打出的粘合剂不能用,要待出胶混匀才能入孔。使用专用植筋注射器,从孔底向外均匀地把适量粘合剂填注孔内,注意勿将空气封入孔内。如果孔洞较深(≥200 mm),可将混合管延长器抠动扳机后慢慢抽出,然后按顺时针方向把钢筋轻轻植入孔中,直至插入孔底,粘合剂溢出。钢筋应无锈蚀、无明显弯曲。

(4)凝胶 必须将钢筋外露端固定在模架上,使其不受外力作用,直至凝结,并派专人现场看护,凝胶的化学反应时间一般在15 min,固化时间一般为1 h,具体效果应根据使用的粘合剂种类和型号确定。待药剂或胶液完全硬化,即可按常规方法进行后续作业。

(5)焊接止水螺杆 经拉拔试验检测合格后焊接止水螺杆,刷涂防水涂料或铺贴防水卷材,此处一定要严格按照规范要求做好螺杆与围护交接处的节点施工。止水螺杆的焊接质量应检查止水片焊接是否满焊、完整,端头螺丝有无破损。

3.3.3 模板选型及配置

根据工程特点采用散拼模板体系,18 mm 厚胶合板,竖向背楞采用50 mm×70 mm 方木,方木竖向间距150 mm 布置,水平背楞采用2Ф48 钢管,配备2套模板。双钢管水平间距450 mm,在水平双钢管上再竖向配置1 道双钢管。模板上口距最上层水平杆距离控制在500 mm 以内,模板下口离第一层水平杆距离控制在200 mm 之内。

3.3.4 扣件式钢管地锚桁架单面支模[1]

(1)每根立杆底部应设置底座或垫板,垫板厚度不得小于50 mm。首层结构的支模架体宜支撑在地坪的混凝土垫层上。

设置底座或垫板的目的是能和立杆共同承力并适当增大承力面积。目前建筑工程的施工现场极少使用底座而普遍设置垫板,垫板的材料一般采用木板或胶合木模板等。关于垫板的材料,规范未作明确的要求,从工程经验来看,对量大面广的民用多高层建筑来说,由于楼层高度一般在3~5 m 之间,用木板、胶合木模板作垫板是能够满足要求的。但对于受荷大、架体高的支模架结构,宜采用钢板或槽钢作为垫板。

(2)立杆接长必须采用对接扣件连接,严禁采用搭接;相邻两立柱的接头不得在同步内,且对接接头沿竖向错开的距离不宜小于500 mm,各接头中心距主节点不宜大于步距的1/3。

3.4 施工操作要点

3.4.1 外侧胎膜施工

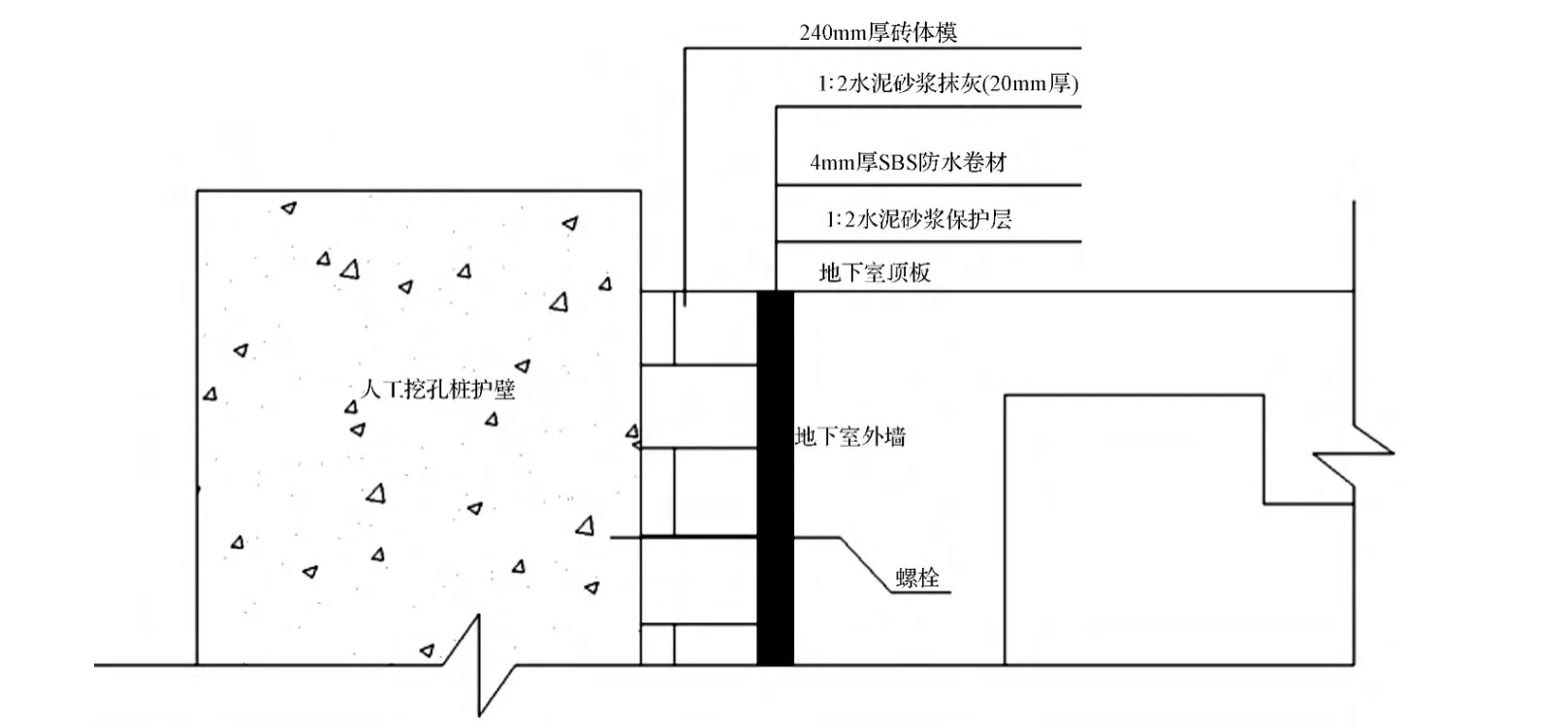

地下室外墙外侧砌筑胎膜,本案例采用240 mm厚砖体模。砌筑时留设弯钩锚栓,待砌筑完毕7 d后,抹20 mm 厚1∶2 水泥砂浆,达到一定强度后,清理墙面,满铺4 mm 厚SBS 防水卷材,处理好弯钩锚栓处的卷材搭接,之后抹1 ∶2 水泥砂浆保护层。见图1。

图1 外墙外侧砖模示意图

3.4.2 钢筋绑扎和模板安装[2]

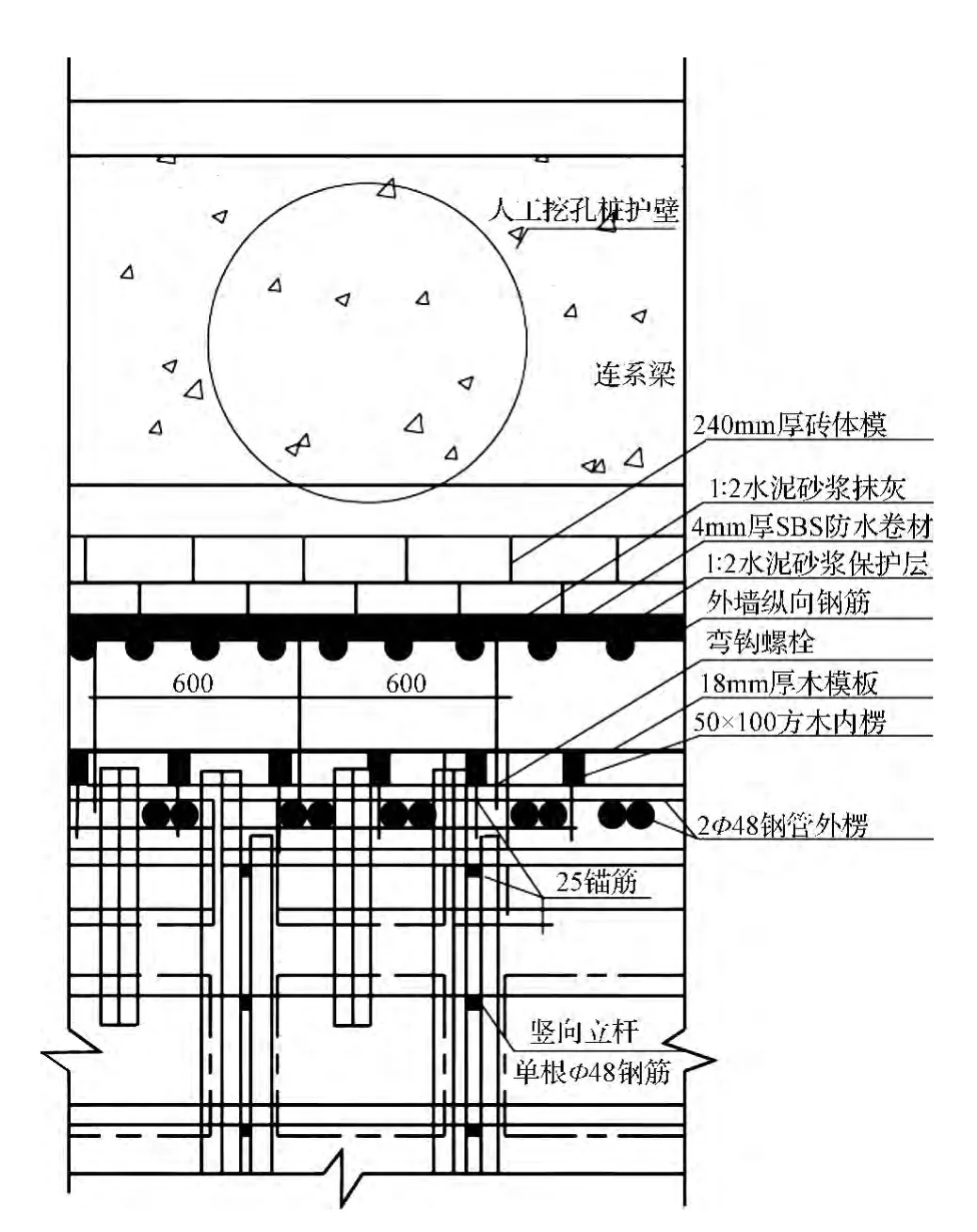

绑扎地下室外墙钢筋,螺杆与剪力墙钢筋点焊,待绑扎完毕,经监理验收合格后进行模板安装。模板支撑平面布置图见图2。

图2 模板支撑平面示意图

3.4.3 混凝土剪力墙模板加固[3]

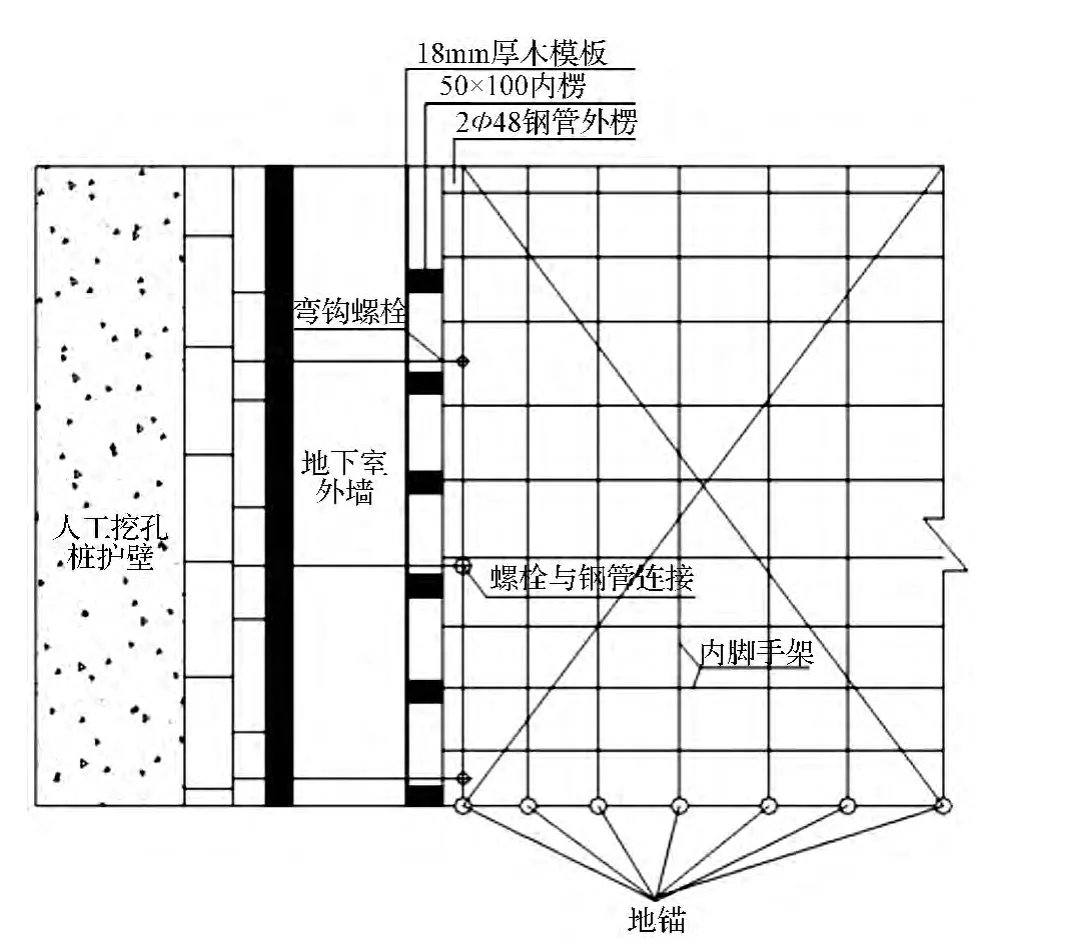

搭设内脚手架时,一般采用满堂脚手架方式,预埋地锚、螺栓、内脚手架连为一体。见图3。

图3 模板支撑与地锚、螺栓连接

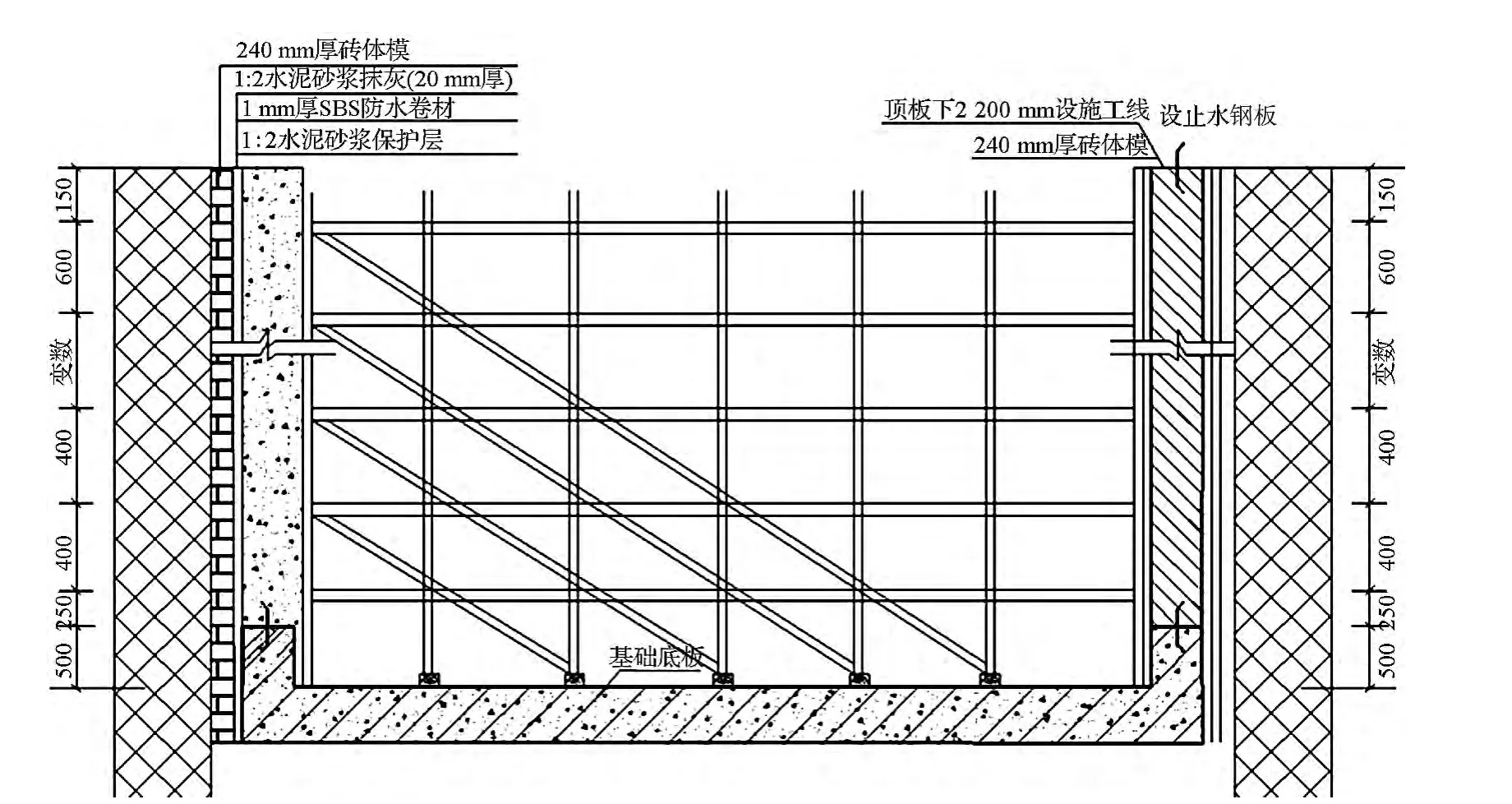

首先对预埋地锚进行纵横扫地杆和剪刀撑加固,立杆的纵横间距为450 mm ×900 mm,水平步距1800 mm,满堂搭设。架体四周必须保证剪刀撑连续布置,斜撑钢管与水平杆相交处,必须用十字扣件连接形成空间结构体系。每个地锚处设置一根斜撑钢管。见图4。

图4 模板斜撑加固示意图

斜撑钢管加固时要求采用十字扣件拉接或丝杠支顶,扣件拉接和丝杠支顶间隔梅花状布置。

3.4.4 后期收尾措施

浇筑完成后,养护成型,待强度达到设计标准时,拆除脚手架和模板,气焊割掉地锚和螺栓,处理好地锚和螺杆处的细部工作,以防漏水和渗漏。

4 技术保证措施[4]

(1)浇筑墙体混凝土时应放慢浇筑速度,以减缓混凝土对模板的侧压力,减小支撑系统的荷载,从而避免模板体系位移引起的垂直度偏差。

(2)地锚与钢管的节点连接处,立杆套管应套在地锚上。同时因钢管的内径大于地锚的直径,故为防止立杆有位移,应在立杆套入时在地锚旁镶插一根直径12 mm 的钢筋,以使得钢管与地锚可靠牢固。

(3)混凝土的浇筑过程中,工长与木工应经常用吊锤检查模板的垂直度,以随时纠正模板偏差。

(4)为了方便施工和减小混凝土浇筑时的自落高度,每次浇筑混凝土时都要分层浇筑,每层浇筑高度为600 mm 左右,严禁一次浇筑过高。

5 结 语

针对地下室外墙施工无操作空间的特点,结合工程实践对以往类似工程施工方法做出更加系统全面的总结和改进。所采用的新型扣件式钢管地锚桁架,其结构简单、设计合理且施工简便、受力效果好,利用预埋的多排锚固支座作为单面模板支撑的受力点,其受力合理,能确保支护安全。实际使用过程中,将所支撑模板所传递的水平侧压力通过地锚桁架传递至锚固支座,再由锚固支座承受斜撑的垂直压力和水平剪力。

[1]浙江省建设厅. DB33/1035—2006 建筑施工扣件式钢管模板支架技术规程[S].杭州:浙江大学出版社,2006.

[2]沈阳建筑大学. JGJ 162—2008 建筑施工模板安全技术规范[S].北京:中国建筑工业出版社,2008.

[3]中国建筑科学研究院.GB 50010—2010 混凝土结构设计规范[S].北京:中国建筑工业出版社,2011.

[4]中国建筑科学研究院.GB 50666—2011 混凝土结构工程施工规范[S].北京:中国建筑工业出版社,2011.