典型注塑模具的数控工艺分析与编程

2015-03-23龚秋生

龚秋生

摘要:模具加工在整个数控加工中有着具足轻重的作用,所以对典型模具的数控加工工艺和编程过程进行研究,有助于数控加工人员更好地掌握模具加工的编程技巧,具有较好的现实意义。本文对一典型塑料模具的加工工艺和编程过程进行了分析,并做了仿真验证,效果较好,希望能对从事模具加工的同仁起到一定的借鉴作用。

关键词:注塑模具 工艺分析 编程

中图分类号:TQ320.52 文献标识码:A 文章编号:1007-9416(2014)11-0002-01

1 引言

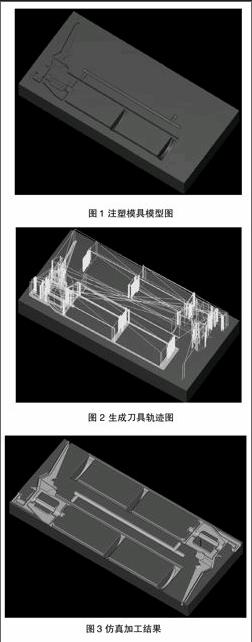

本文加工的模具为一注塑模具,材料为40cr,经调制处理,其形状如图1。加工内容主要有零件本身形状和流道的加工。下面从难点分析及对策研究、加工工艺分析与编程和仿真几方面进行阐述。

2 加工难点分析及对策研究

难点一:零件大部分加工部位比较狭窄,且较深需要选用较小的加工刀具,而且材料较硬,刀具磨损比较快,加工成本较高。

难点二:为了充分利用模具材料,同时提高产品生产效率,该模具需要设计为“一模两腔”的形式,很大程度上增加了编程量。

难点三:由于数控铣刀都具有刀具半径,不能满足侧壁直角轮廓的加工,并且部分区域过于狭窄,刀具根本没法完成清根加工。

经过分析研究针对以上加工难点,采取以下加工策略:

对策一:较大区域选择较大刀具进行粗加工,狭窄区域可采用Φ3.17mm的合金刀棒,经过人工刃磨用于粗加工,可以很大程度上节省加工成本;因为加工面积较大,刀具会经常磨损,这就要求编程人员要把加工程序,特别是粗加工程序分成若干适当的长度,以便刀具磨损后能随时换刀刃磨。精加工时采用耐磨性较好的硬质合金涂层刀具,提高刀具耐用度,保证加工精度。

对策二:只需要完成一腔的数控加工程序的编制,运用master cam软件中的transform →rotate功能,把已经生产的刀具路径进行旋转,实现刀具路径的转换,完成第二个型腔数控程序的编制。

对策三:对于数控刀具加工不到位的地方,可在数控铣床上进行尽可能精细的加工,然后设计电极,运用电火花机床进行加工的方法予以解决。

3 工艺分析与编程

因为该模具采用“一模两腔”的加工方式,所以在加工时可以先编制出一腔的刀具轨迹,另外一个采用转换旋转的指令实现。运用master cam软件的动态分析功能,确定该模具加工的最小加工圆角,选择合适的加工刀具,不适合数控铣床加工的部位,作电极运用电火花机床加工。

经研究确定的加工工艺方案如下:

(1)采用Surface rough pocket加工方法用边界控制较狭窄区域,选用Φ3.17mm的合金刀棒进行粗加工,然后选用Φ8mm硬质合金键槽铣刀对整体进行粗加工,均留0.15mm的加工余量。

(2)采用Surface finish contour加工方法选用Φ4mm硬质合金键槽铣刀对整体进行半精加工,并留0.05mm的加工余量;选用Φ3r1mm硬质合金键槽铣刀对整体进行精加工;选用Φ2mm硬质合金键槽铣刀对狭窄区域进行清角加工。

(3)采用Surface finish shallow加工方法选用Φ4mm硬质合金立铣刀对整体的平坦面进行精加工。

(4)采用Surface finish parallel加工方法选用r3的球头硬质合金铣刀对平缓的曲面进行精加工。

(5)采用rotate功能旋转一腔的刀具轨迹完成另一腔体的刀具轨迹。

(6)结合模具加工中加工不到位的情况,设计电极,用电火花加工完成。

按照以上工艺方案,选择相应的切削用量,运用master cam软件完成刀具路径的规划,如图2。

4 加工仿真

为了验证刀具规划路径的正确性和合理性,需要对规划的刀具轨迹进行仿真。Master cam软件本身具有较强的仿真功能,选择已生成的刀具轨迹,运用实体验证方法进行软件加工仿真,加工效果良好,仿真效果如图3。

5 结语

模具加工需要讲究策略,如果规划好工艺方案,不仅能够顺利保质保量完成加工任务,而且能够提高工作效率,减少加工成本。本文结合实际加工经验,分析了典型注塑模具加工中遇到的问题和对应的解决方法,并确定了模具加工的工艺方案,进行了加工路径的规划和仿真加工,整体加工效果良好,对模具加工中工艺方案的制定和程序的编制具有较好的借鉴意义。

参考文献

[1]陈丽华.基于MasterCAM加工典型零件的刀路分析[J].模具制造,2009(06).

[2]冯辉英,董燕.模具数控加工编程的应用技巧[J].装备制造技术,2008(08) .