一种新型接收工艺在四氯化锗蒸馏中的应用*

2015-03-22汪洋,刘阅

汪 洋, 刘 阅

(南京中锗科技股份有限公司, 江苏 南京 210016)

一种新型接收工艺在四氯化锗蒸馏中的应用*

汪 洋, 刘 阅

(南京中锗科技股份有限公司, 江苏 南京 210016)

通过介绍全自动多级四氯化锗接收器的构造和应用,着重阐述了全自动多级四氯化锗接收器在实现设备自我保护、工艺自动化以及节能降耗方面的积极作用。

四氯化锗; 多级接收吸收器; 蒸馏和精馏; 节能降耗

引 言

多级接收吸收器是四氯化锗在蒸馏和精馏过程中不可缺少的设备之一,被应用于四氯化锗的接收和尾气吸收。多级接收吸收器的工作效果直接影响到四氯化锗的回收率。传统的方式是在接收和吸收四氯化锗时,使用石英阀门实现对接收物料的控制和排放。在长期的生产应用过程中发现,由于四氯化锗是一种在潮湿的环境中极易发生水解的化学物质,工作环境的空气湿度较大, 石英阀门周围形成的积水都会造成四氯化锗水解,产生的二氧化锗使得此类石英阀门经常发生堵死、结死的现象,导致接收器无法工作;在维修过程中会采用敲击阀门的方式使阀门松动,因此会因为石英材料的抗冲击性差,而造成设备破碎、损坏,从而导致设备情况进一步恶化。除此之外,在防止四氯化锗跑、冒、滴、漏等方面还存在不小的改进空间。

为此,根据生产实际的需要,本着保护生产设备,优化生产工艺,提高生产自动化程度的目的,南京中锗科技股份有限公司自行研究、设计了一种新型的四氯化锗接收和吸收工艺装置,将其命名为“全自动多级四氯化锗接收器”。

1 设备介绍

1.1 设备主要技术性能和参数

接收物料名称:四氯化锗;

吸收剂名称:浓盐酸;

设备材料:高纯石英玻璃;

承压强度上限:10 Pa;

焊接方式:氢氧焰焊接;

各级容器容积:45 000 mL;

有效接收容积:4 000 mL;

内置导管高低点高度差:260 mm;

导管口径: Φ14 mm;

导管弧度:120°;

各级尾气管口径: Φ14mm;

注料管口径 : Φ14 mm;

各级液面高度:240,220,200,180,160 mm;

内壁冷却剂:冷冻盐水。

1.2 设备构造

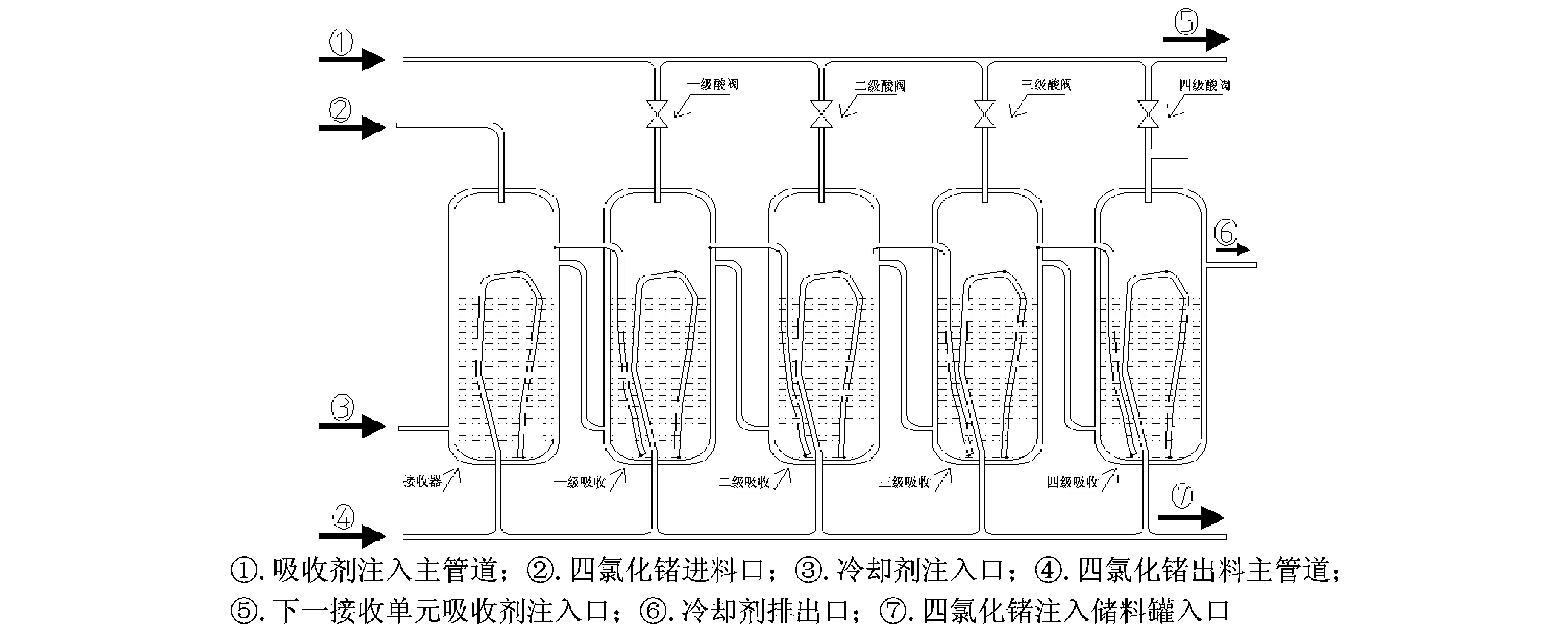

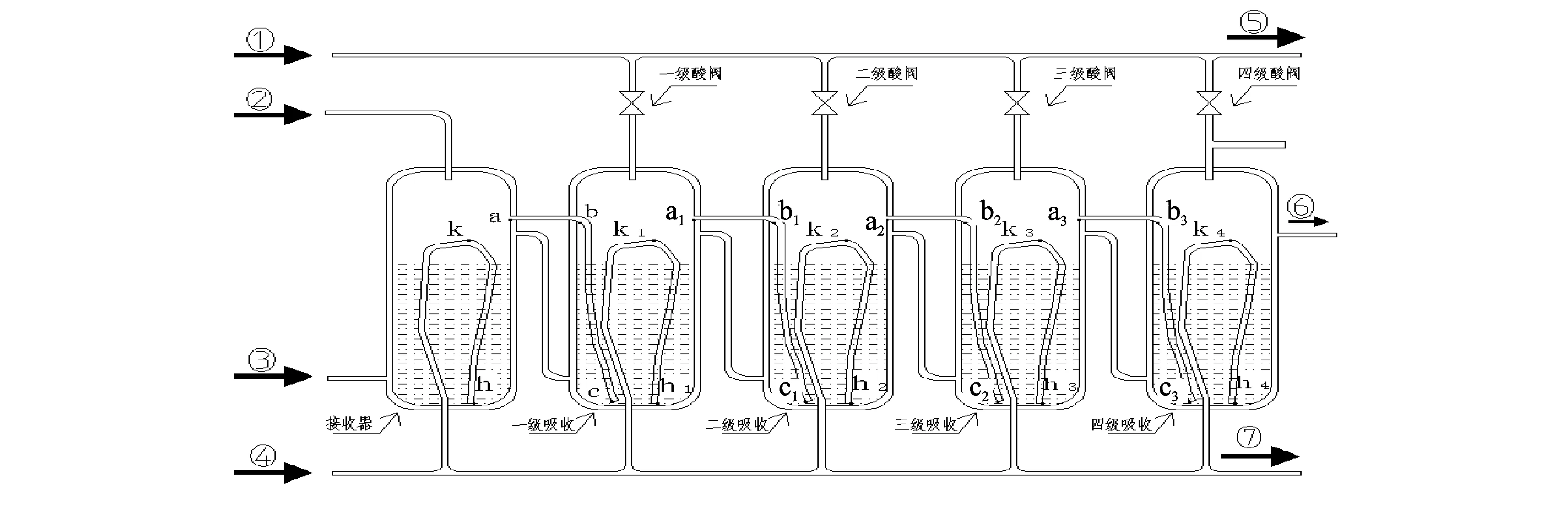

全自动多级四氯化锗接收器由一个接收器和相互独立串联的四级吸收器组成,每个容器各包括一个双层冷却储料罐和一根弧形内置出料管与主出料管道相连。各级吸收器之间以及一级吸收器与接收器之间都串联了一根尾气吸收管,以实现上一级四氯化锗尾气被下一级吸收剂吸收。图1是剪辑若干吸收单元中的一个单元。

2 排放原理与计算

全自动多级四氯化锗接收器的自动排放功能主要应用了虹吸原理。虹吸原理核心理论就是加在密闭容器内液体上的压强,处处都相等。

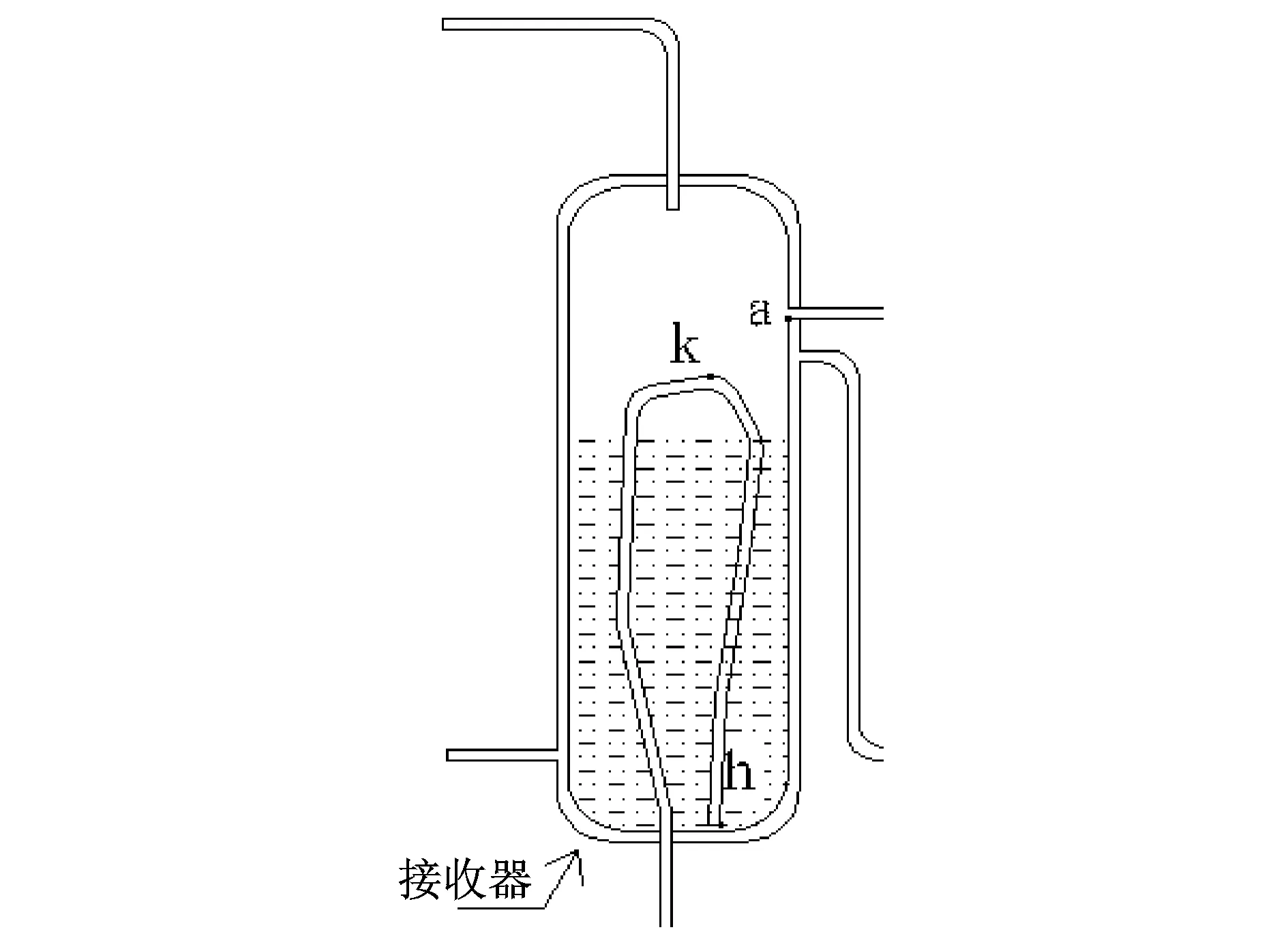

如图2所示,当接收器内液面达到B面时,根据连通器原理,导管内的液面会达到同样的平面B。当接收器内液面到达A面时,液面已经超过了导管的最高点(K点),根据一段封闭液体压强传递原理,可以推断出导管出水口的大气压强和接收器内液面上方的压强相互抵消。由于液位差的缘故,部分液体会经过导管的最高点因重力作用而流出。随后,当接收器中的液面低于导管最高点而导管内充满液体时,根据连通器原理和液位差,接收器内的液体会继续被导出,直到液面低于h点。

图1 全自动多级四氯化锗接收器

图2 虹吸原理解析图

假设内置导管的截面积为s,内置导管中的流体之间的空隙最高点m和空隙最低点n的距离为d1。假设为理想状态:由PV=NRT推得

Psd1=NRT

(1)

式中P为压强;N为空隙中扩散的流体分子数;T为环境温度;R为常数

由式(1)得

P=NRT/(sd1)

(2)

宏观上,由于内置导管的流体是连续的,点m与n之间的距离为零,

即d1→0

推得P→∞

因此在n点以下的液体因为重力作用向下运动的同时,m点以上的液体因为微小空隙产生了无穷大的负压强而被连续导出,直至h点周围没有足够的液体进入导管为止。

3 实际应用分析

3.1 设备的自我保护作用

石英玻璃因其具有良好的热学性能和化学性能而被广泛用于化学工业生产中。作为化工过程中的设备及材料,要求具备耐酸、耐高温、耐急冷急热、足够的机械强度、透气性适合要求以及高纯度等性能,石英玻璃与金属材料、普通玻璃和耐酸陶瓷相比能够更好的满足这些要求。因此,在设计和制造全自动多级四氯化锗接收器时选择了石英玻璃材料。

虽然石英玻璃具有极高的抗压、抗折、抗拉强度,但是抗冲击强度却较一般材料要差。由此,在日常的生产过程中保护石英器件不受冲击成了一个重要的任务。

全自动多级四氯化锗接收器在设计思路上就有效地避免了这一缺点,采取内置导管自动出料的方式,替换了使用石英阀门,从而消除了因石英阀门的结死和破损给生产带来的困扰,有效地实现了对设备的自我保护作用。

3.2 良好的气密性

内置导管的设计最大程度地降低了因阀门和接头太多导致的气密性不良的风险,避免了四氯化锗因为气密性不良而流失。内置导管出料口与主管道之间,及各级吸收器之间的石英部件的连接都采用氢氧焰焊接,从而保证了整个吸收单元良好的气密性,对防止四氯化锗的跑、冒、滴、漏有良好的效果。

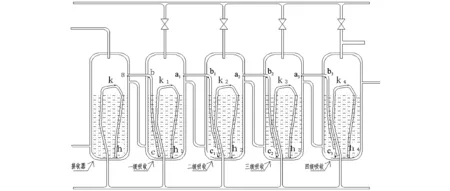

3.3 自动化作业

实现自动作业是设计和制造全自动多级四氯化锗接收器的主要出发点之一。自动截流和排放的作用主要是通过内置弧形导管实现的,图3是全自动多级四氯化锗接收器自动接收器部分的示意图。四氯化锗通过出料口注入接收器内,到达内置管的入口端h点周围,并且内置管内液面会随其外部液面的上升而上升;当接收器内的四氯化锗液面达到了导管的最高点(k点)时,则四氯化锗会在重力作用下自动注入下端的主管道。随后,当液面低于最高点k点时导管内的四氯化锗将被虹吸导出直至最低点(h点)周围的四氯化锗全被导出,导管内有气体为止。如此反复,整个过程不需要人工协助,实现了接料、排料的自动化。

图3 全自动多级四氯化锗接收器自动接收器部分

四氯化锗的自动作业除了接收器部分还包括尾气吸收部分(如图4所示)。当四氯化锗通过出料管道进入到接收器,产生的一级尾气通过ac管道,按照a→b→c方向进入一级吸收器中;在一级吸收器中产生的二级尾气通过a1c1管道,按照a1→b1→c1的方向进入二级吸收器中;如此逐级通过各级尾气管道通入到下级吸收器中进行尾气吸收。经过四级吸收后的尾气含有极少量四氯化锗,直接通入碱性溶液中,被中和回收。

一般情况下,由于一级尾气是在四氯化锗接收时产生,未经过吸收剂吸收,因此其中四氯化锗的含量远远高于其他各级尾气的四氯化锗的含量,而且二级~四级尾气中的四氯化锗含量逐级减少,所以在各级吸收器中加入的吸收剂的用量是逐级减少的。各级吸收器中加入吸收剂的大致情况如图5所示。

图4 全自动多级四氯化锗接收器自动接收器部分和尾气吸收部分

图5 各级吸收器中加入吸收剂的大致情况

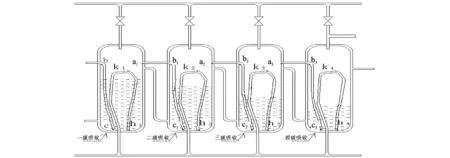

图6 吸收剂移动走向标识图

3.4 节能降耗

传统的接收工艺一般没有充分考虑到节能降耗的问题,在各级吸收剂的用量上一般是粗略的估算之后加入到各级吸收器中,这样造成了一些不必要的生产消耗。此外,还存在吸收剂未吸收饱和就因为生产结束而被排放的情况,这些吸收剂没有得到充分的利用,也造成了生产成本的额外的增加。

在设计和制造全自动多级四氯化锗接收器时,有效地兼顾了节能降耗的问题,其主要的优点之一是在一级吸收剂饱和并排放后,可以自动地将之后各级未饱和的吸收剂转移到前一级的吸收器中,作为前一级尾气的吸收剂,从而保证各级吸收剂的充分利用。

如图6所示,当一级吸收器中的液面因为吸收四氯化锗达到饱和状态,液面到达最高点k1点,其内吸收剂连同被吸收的四氯化锗按h1→k1的方向一同被导出,注入出料主管道⑦,再进入到储存设备。在此过程中,二级吸收器内的部分吸收剂连同溶解在其中的四氯化锗按c1→b1→a1方向一同因负压作用,进入一级吸收器中;同理,其后各级部分吸收剂也分别按相同的走向进入到前一级吸收器中。随后,通过各级酸阀补充吸收剂到合适的位置,进行后续的吸收过程。

4 结束语

(1)随着四氯化锗生产规模的不断扩大和企业精细化生产管理进程的不断推进,全自动多级四氯化锗接收器因其在减少跑、冒、滴、漏和实现自动化接料、吸收等方面的优越性,正逐步取代传统的四氯化锗接收设备。

(2)全自动多级四氯化锗接收器的使用成本相对较低,降低了企业的成本压力。

(3)值得注意的是该设备是石英材料制品,共用性不强。建议相关企业和科研单位在采用该全自动多级四氯化锗接收器时,不要简单套用本文的技术参数和设备尺寸,应当根据需要处理的物料的实际情况,进行必要的计算之后订制加工。

[1] 黄机炎.锗工业进展概述[J].有色金属技术经济研究.1992,(1):25—57.

[2] 周令治,邹家炎.稀散金属手册[M],长沙:中南工业大学出版社,1993.

[3] 何蔼平,郭森魁,彭楚峰.湿法炼铜技术与进展[J].云南冶金,2002,31(3):94—100.

[4] 韩汉民.超纯锗的制备[J].山东化学,1994,(4):36—38.

[5] 《石英玻璃》编写组.石英玻璃[M],北京:中国建筑工业出版社,1975.

[6] 潘毅,赵蕾,吕宝源,等.光纤级高纯四氯化锗的的生产工艺[P].中国专利zl200410041500.6.

[7] 胡盘新.注册化工工程师职业资格考试基础考试(上)[M].天津:天津大学出版社,2004.

2014-08-23

汪 洋(1978—),男,工程师。电话:13851428650

TF803.14