连铸坯卷渣对冷轧钢带的质量影响及解决措施*

2015-03-22王德炯

王 雷, 王德炯

(南京钢铁股份有限公司特钢事业部, 江苏 南京 210035)

连铸坯卷渣对冷轧钢带的质量影响及解决措施*

王 雷, 王德炯

(南京钢铁股份有限公司特钢事业部, 江苏 南京 210035)

通过对冷轧钢带出现的起皮、分层等质量缺陷进行分析,找出连铸浇注过程中结晶器钢水液面波动是造成卷渣现象的主要原因,据此采取一系列解决措施,最终解决了冷轧钢带的此类质量问题。

连铸; 冷轧; 卷渣; 起皮; 分层

引 言

南京钢铁股份有限公司(以下简称“南钢”)参照GB/T699-2008标准所生产的,厚度为2.0~9.0 mm、宽度为125~320 mm优质碳素及优质锰钢热轧窄带钢,用户经过酸洗后均需要进行冷轧工艺,冷轧成品厚度为0.1~6.0 mm,最终加工成刀具、锯片、卷尺、链片、五金工具等,公司热轧带钢月产量为4万多吨,用途十分广泛。

但是,统计公司全年质量异议时发现,质量异议集中反映为钢带的起皮、分层缺陷;采用扫描电镜的方式对钢材的起皮和分层处进行能谱分析,总能发现有K,Na等钢中不该存在的保护渣成分。

1 钢带生产加工工艺流程

1.1 连铸坯生产工艺流程

100 t顶底复吹转炉冶炼→100 t LF炉精炼→连铸坯料→检验→热送至带钢厂。

1.2 热轧带钢生产工艺流程

入炉加热→粗轧→精轧→检验→卷取→打包→入库。

1.3 冷轧钢带加工工艺流程

热轧带钢氧化铁皮破碎→酸洗→粗轧→精轧→检验→卷取→打包→入库,用户根据用途进行淬、回火等热处理工艺。

2 缺陷分析及解决措施

2.1 缺陷分析

2.1.1 分析方法

采用线切割的方式制取试样,通过镶嵌、打磨、抛光、酒精超声清洗后,做截面观察,采用扫描电镜配合能谱仪,检测皮下缝隙及分层间隙中的成分含量。

2.1.2 起皮缺陷形貌及分析

冷轧钢带起皮缺陷类似长条小结疤状,有时也呈现发纹状、龟纹状、块状或鱼鳞状,钢带上下表面均有出现,一般在钢带两边距离边部15~50 mm内分布,在钢带全长方向上呈现断续分布[1]。

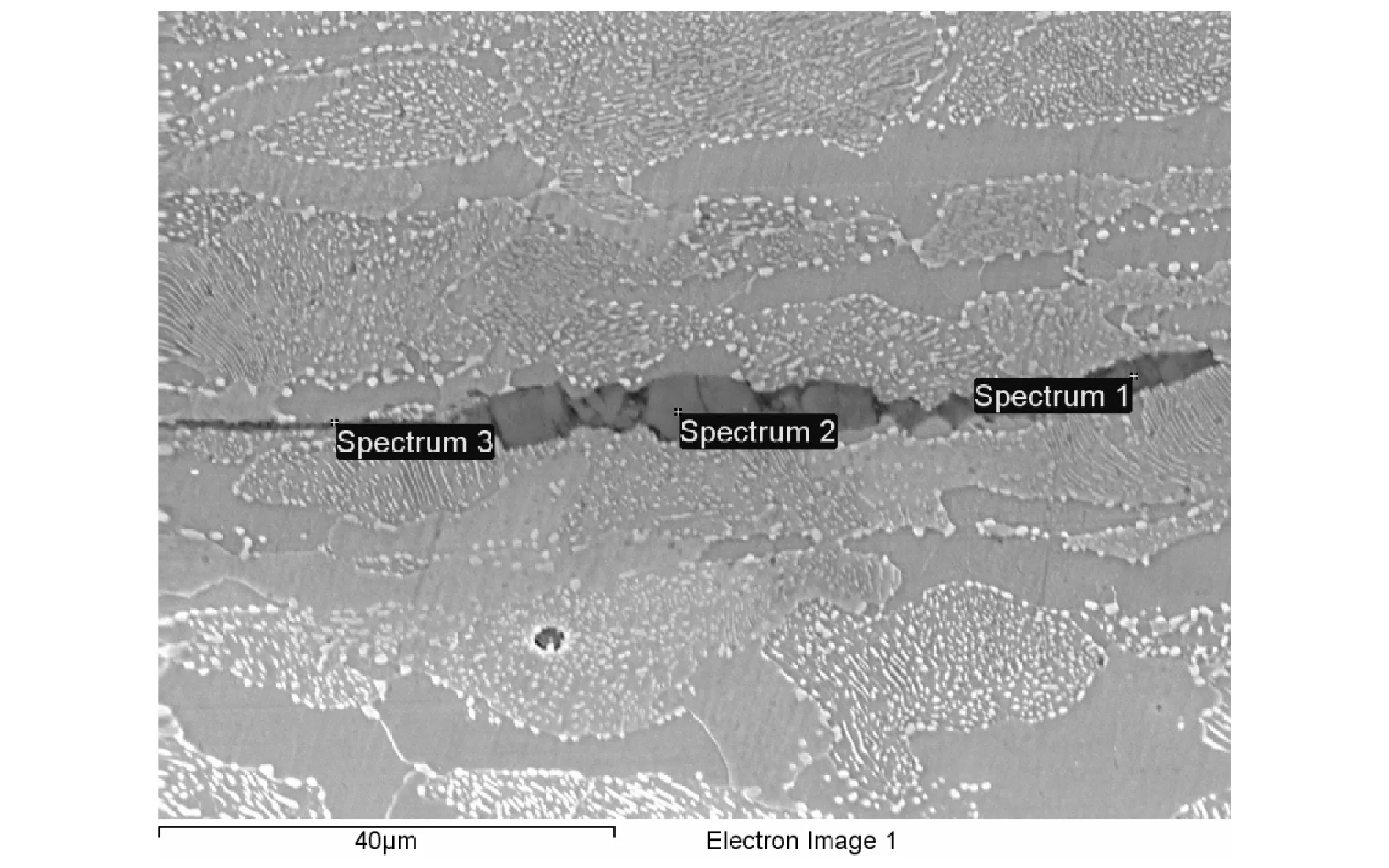

以冷轧钢带65Mn为例,热轧带钢由2.15 mm冷轧至0.8 mm时出现起皮缺陷,起皮缺陷形貌如图1 所示, 扫描电镜对起皮处进行能谱分析如图 2所示,分析结果如表1所示,发现有大量的K,Na等保护渣成分。

图1 65Mn冷轧起皮形貌

图2 起皮处能谱分析

2.1.3 分层缺陷形貌及分析

冷轧钢带分层缺陷呈长条状,有时也呈现发纹状,存在于钢带边部,一般距离上表面和下表面较近,在钢带全长方向上呈现间断分布。

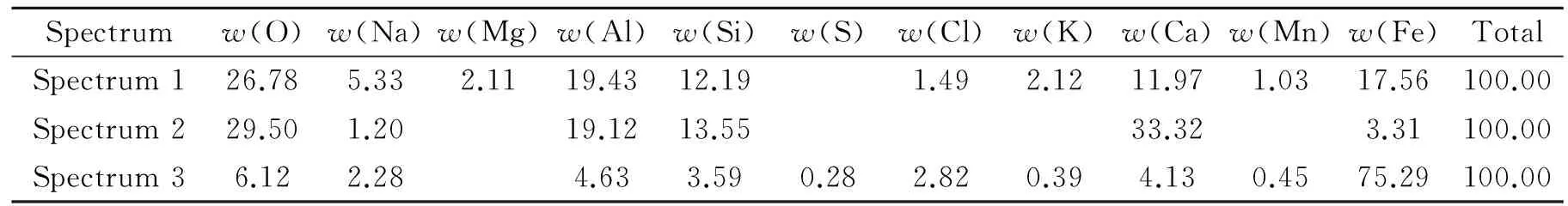

以冷轧钢带45Mn加工链片为例,热轧带钢由7.5 mm冷轧至4.5 mm时出现分层缺陷,分层缺陷形貌如图3所示,采用扫描电镜对分层处进行能谱分析如图4所示,分析结果如表2所示,也发现有大量的K,Na,Cl等保护渣成分。

图3 45Mn冷轧分层形貌

图4 45Mn分层处能谱分析

表1 起皮处能谱分析结果/%

表2 分层处能谱分析结果/%

2.2 原因分析

2.2.1 连铸机工艺参数

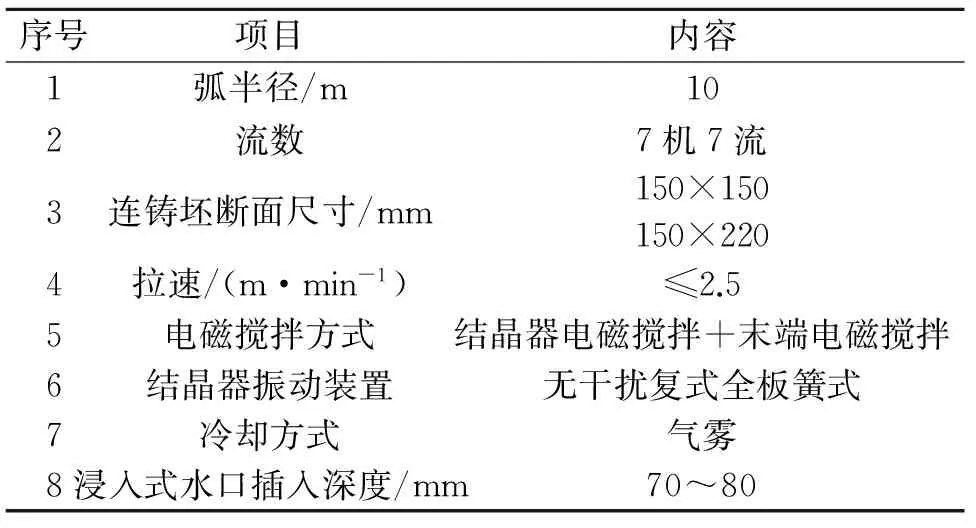

该连铸机从热调试到顺产已经有2年时间,为尽快达产达效,连铸机浇注时采用的是可更换的两段式分体式锆质铝碳浸入式水口,具体连铸机参数如表3所示。

2.2.2 卷渣原因分析

根据以上冷轧钢带起皮、分层缺陷的分析结果,基本断定连铸坯卷渣的原因是由于结晶器内钢水液面波动造成,而影响钢水液面波动的主要因素有:浇注自动控制系统的影响、振动系统的影响、人工操作的影响、钢水质量的影响。[2]

表3 连铸机参数

2.3 影响因素

2.3.1 工艺装备的影响

该连铸机浇注自动控制系统及振动系统由上海某知名连铸机公司设计、制造和供货,投产运行不久,从日常的使用及设备点检过程来看,运行比较正常,因此,完全可以排除工艺装备的影响。

2.3.2 人工操作的影响

采用人工添加的方式,在结晶器内分多批次、少量加入保护渣。结晶器振动为高频、小振幅式,正常情况下结晶器内钢水液面波动控制在±5 mm以内,如有异常致使钢水液面超过10 mm,必须将波动段割除进行降级或判废处理。因此,在添加保护渣的过程中,不允许随意搅动结晶器内钢水或频繁捞取渣条。

在更换两段式分体浸入式水口时,需将更换水口前、后3 m长的连铸坯割除,进行降级或判废处理,但卷渣段的连铸坯有可能割除不够干净。

2.3.3 钢水质量的影响

为了提高优质碳素及锰钢热轧窄带钢内在质量,钢水LF炉处理均采用Al脱氧、Ca处理的工艺,钢中w(Al)为0.010%~0.040%,钢中多余的Al2O3钙处理时生成低熔点的12CaO·7Al2O3,比较易于上浮被钢包顶渣所吸收。钙处理质量直接影响钢水的流动性,而钢水的流动性又是影响结晶器钢水液面波动的主要原因。

另外,在钢水浇铸的过程中,中间包与浸入式水口之间保护不到位极易造成钢中w(Al)与空气中的氧结合生成高熔点的Al2O3,附在浸入式水口内壁造成中间包注流失控,引起结晶器内钢水液面波动,从而卷渣。[3]

钢水Al脱氧及Ca处理的工艺反应式如下:

2Al+3O=Al2O3

Ca+O=CaO

7Al2O3+12CaO=12CaO·7Al2O3

2.4 解决措施

(1)加强工艺装备的点检及维护,每次停产检修均使用便携式主动检测装置对振动设备进行检测,确保工艺设备良好运行。

(2)延长钢水软吹氩时间,由原来的15 min增加到20 min,促进夹杂物尤其是12CaO·7Al2O3充分上浮,以提高钢水的流动性。

(3)连铸两段式分体浸入式水口浇注改用内装整体式水口浇注,彻底解决中间包与浸入式水口之间保护不到位的问题,基本做到钢水无氧化的保护浇注,避免水口蓄流,同时将浸入式水口插入深度控制在90~100 mm,减少浇注时钢水流动对结晶器液面的扰动。

(4)单次连浇炉数控制在12炉以内,不仅能解决长时间浇注情况下,耐材侵蚀对钢水的污染,也能解决更换两段分体式浸入式水口时,对卷渣段坯料剔除不到位造成的卷渣残余。

3 结 论

(1)彻底解决了更换两段式分体浸入式水口时卷渣段剔除不干净问题,从源头避免连铸坯卷渣现象对热轧带钢的质量影响。

(2)降低了热轧带钢在冷轧过程中因起皮、分层缺陷造成质量异议的几率,同时也提高了南钢热轧带钢的内在质量。

[1] 吴 进,徐在新,周云松,等.热轧带钢边部起皮缺陷影响因素分析[J].钢铁研究,2012,40(2):56—58.

[2] 蔡开科.浇注与凝固[M].北京:冶金工业出版社,1987.

[3] 贺道中,苏振江,周志勇.铝脱氧钢水钙处理热力学分析与应用[J].湖南工业大学学报,2010,24(3):5—9.

2015-08-05

王 雷,工程师。E-mail:wanglei1@njsteel.com.cn

TG249.7; TG335.12