掺杂工艺对粗颗粒钨粉制取的影响

2015-03-20王文华陈树茂张冬梅

王文华 陈树茂 张冬梅

(1.赣州华兴钨制品有限公司,江西 赣州 341000;2.江西应用技术职业学院,江西 赣州 341000)

掺杂工艺对粗颗粒钨粉制取的影响

王文华1陈树茂1张冬梅2

(1.赣州华兴钨制品有限公司,江西 赣州 341000;2.江西应用技术职业学院,江西 赣州 341000)

本文通过对粗颗粒钨粉制取的几种工艺的优缺点讨论,提出一种温和的掺杂试剂以及掺杂方式,并探讨掺杂试剂用量对粗颗粒钨粉粒度等相关指标的影响,提出粗颗粒钨粉制取的方向。

粗颗粒钨粉 掺杂 研磨粒度 晶型晶貌 工艺

0 前言

粗颗粒钨粉制成的硬质合金具有强度高、硬度好、耐磨性强,被广泛应用于制造矿山凿岩工具、石油钻采工具、冲压模具、耐腐蚀零件、耐高温高压、金属压力加工工具、钢材轧制用辊环、硬面材料等。

加入第三种元素的作业称为掺杂。掺杂时是将氧化钨与掺入元素化合物的水溶液作用。粉末的性能可因添加第三元素而受到影响。近30年来的研究和生产证明,向蓝色氧化钨掺杂的效果优于向黄色氧化钨掺杂,所以现在多采用蓝色氧化钨掺杂[1-2]。

随着科研工作的深入开展,粗颗粒钨粉的制造方法不断完善更新,总结起来,目前主要有以下几种方法:

(1)采用氧化钨高温H2还原法。

传统方法为仲钨酸铵煅烧所得的黄色氧化钨(WO3)或蓝色氧化钨(WO2.9)在二带钼丝炉中通氢还原,在温度范围:1200~1300℃的条件下制得,该种方法的特点是钨粉假性颗粒少,但缺点是产量小、能耗高,还原设备要求高,制造成本大。株洲硬质合金厂开发的“焖氢”工艺也属于该方法。

(2)氧化钨掺锂盐的中温还原。

此工艺在80年代中期开始兴起,取代了大部分传统工艺。对此方法,有很多厂家和研究机构进行研究,并对其原理做了阐述:通过加入挥发性Li盐,加速了氧化钨还原过程中的挥发沉积速率,致使钨在较低的温度下得以长大。该工艺的特点产量增大,温度低,还原设备要求低,但是它的炉管和舟皿被腐蚀性厉害,杂质含量高,假性颗粒多,特别是锂盐很难挥发出,导致产品容易吸潮。国内大部分厂家采用该方法。

(3)添加钠盐、钾盐法。

在氧化钨中添加钠盐、钾盐等碱金属,然后在较高温度还原得到粗颗粒钨粉。该工艺特点产量增大,温度低,还原设备要求低,钠盐、钾盐容易挥发,产品不易吸潮,但是它的炉管和舟皿被腐蚀性厉害,杂质含量高,假性颗粒多。

(4)卤化物沸腾层氢还原法。

此方法是将钨的氯化物或氟化物在沸腾层中用氢气还原,首先将氢气和原始钨粉送入反应器底部,制成钨沸腾层,而钨的卤化物由反应器上部通入反应器内,在给定的最佳温度下被氢气还原成钨粉,并沉积在原始钨粉上,结果使原始钨粉长粗。美国联合碳化物公司用氟化钨制取粗颗粒钨粉,国内还未有厂家采用。

钨粉的研制历史悠久,本文主要研究添加钠盐对钨粉研磨粒度、杂质元素及晶型晶貌的影响。

1 试验

1.1 原料、试剂及设备

原料:APT经过转炉通氮气煅烧制取的蓝色氧化钨,化学指标及物理指标如表1(单位:μg/g):

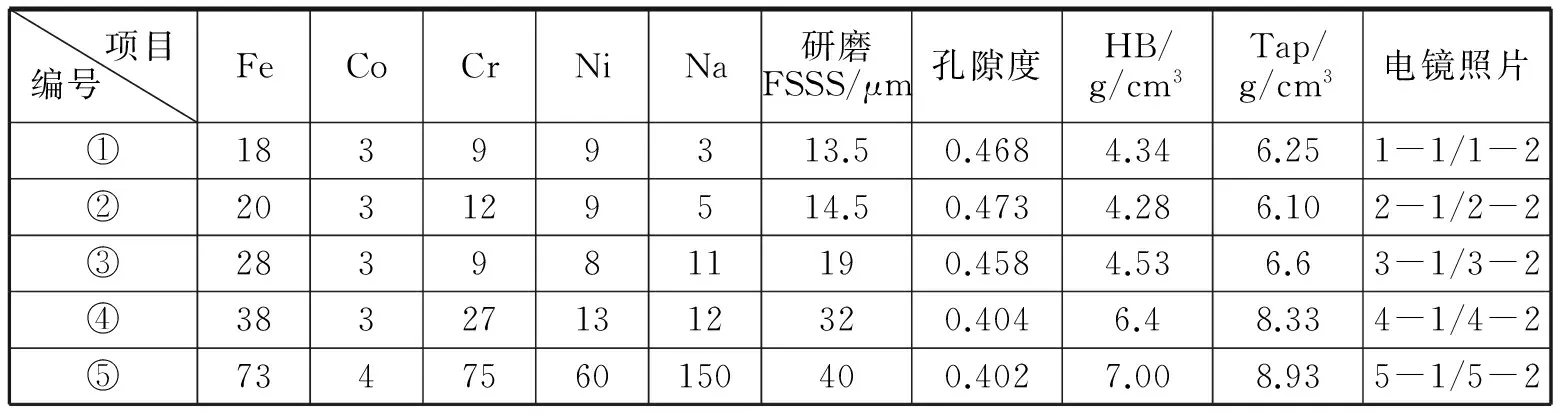

表1 蓝色氧化钨化学指标及物理指标

试剂:碳酸钠、氢氧化锂、水。

设备:小四管还原炉、卧式真空混料烘干掺杂机、FSSS粒度检测仪、扫描电镜、发射光谱仪。

1.2 试验方法

掺杂方案:①不掺杂、②掺碳酸钠0.01%、③掺碳酸钠0.04%、④掺碳酸钠0.069%、⑤掺碳酸钠0.138%。

200Kg蓝钨、36Kg水在卧式真空混料烘干掺杂机按以上方案掺杂,150℃真空烘干5小时。

掺杂蓝钨通过以下工艺:温度1050℃;氢气流量:5立方米/小时;推速:25分钟/舟;装舟量:2.2公斤/舟在小四管还原炉还原。

1.3 分析方法

通过FSSS粒度检测仪、扫描电镜、发射光谱仪设备分析现有掺杂工艺和工艺要求、设备生产的钨粉的研磨粒度、晶型晶貌、杂质元素等进行分析检测。

2 结果与分析讨论

2.1 实验结果

实验按掺杂序号编号,得出结果如表2及图1到图5:

表2 实验结果 元素单位:μg/g

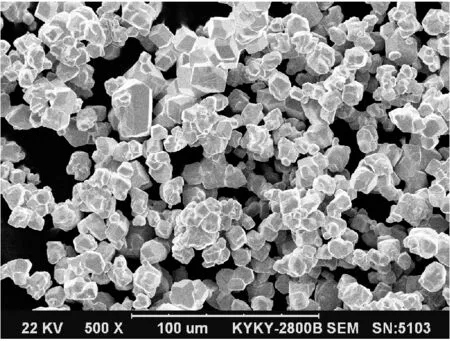

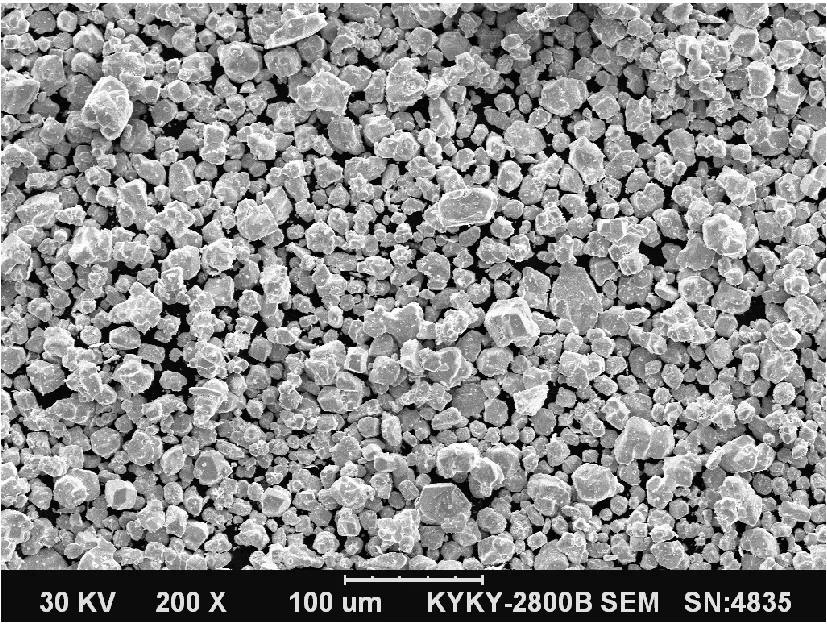

图1-1 不掺杂电镜

图1-2 不掺杂电镜

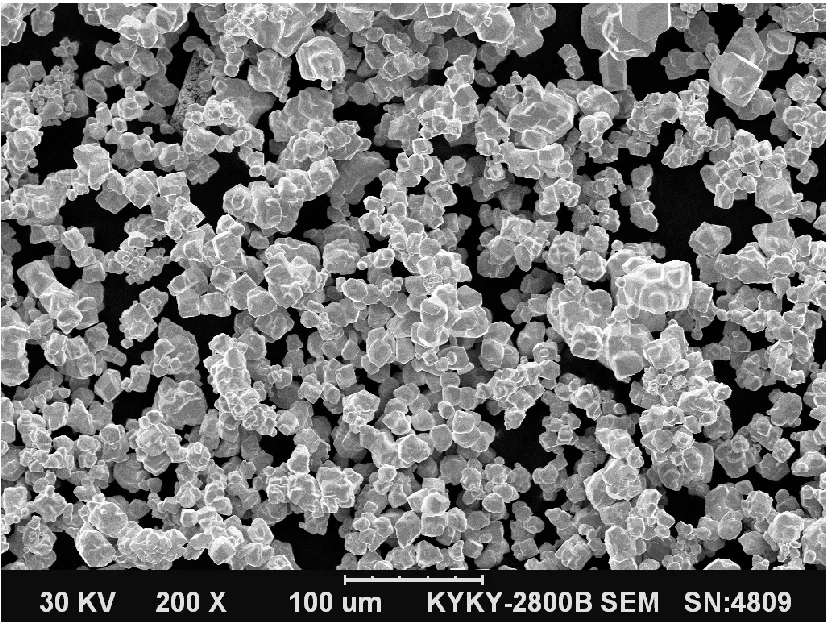

图2-1 掺碳酸钠0.01%

图2-2 掺碳酸钠0.01%

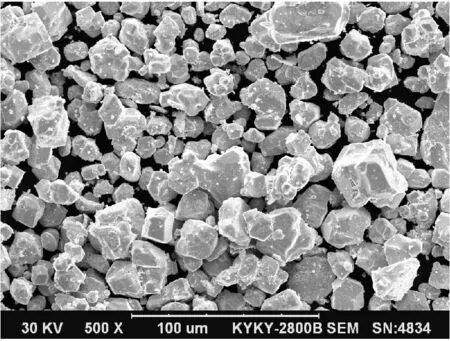

图3-1 掺碳酸钠0.04%

图3-2 掺碳酸钠0.04%

图4-1 掺碳酸钠0.069%

图4-2 掺碳酸钠0.069%

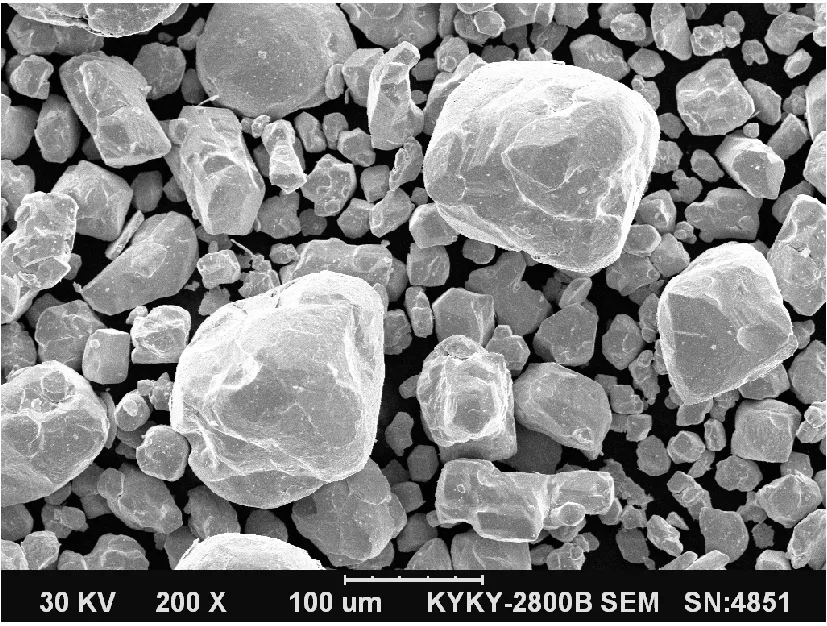

图5-1 掺碳酸钠0.138%

图5-2 掺碳酸钠0.138%

2.2 分析与讨论

2.2.1 掺杂工艺对钨粉研磨粒度的影响

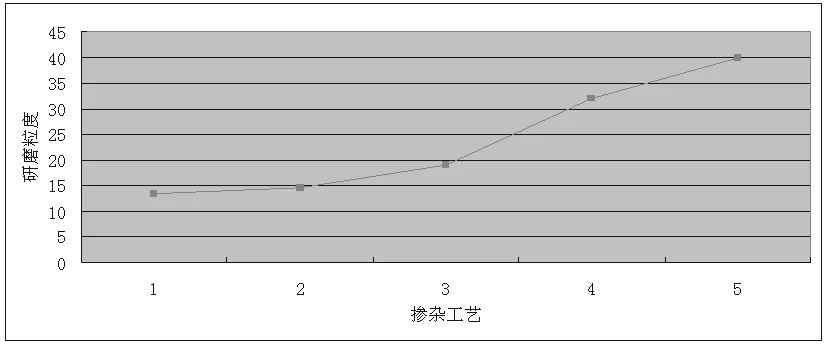

由表2可得出掺杂工艺对研磨粒度和孔隙度的关系如图6:

图6 掺杂工艺对研磨粒度的影响

由图6可得,掺杂锂盐和钠盐都有将颗粒长大的作用,在同一个还原条件下不掺杂和掺杂量在0.01%时,不掺杂蓝钨制得的钨粉研磨粒度和掺杂碳酸钠制得的钨粉研磨粒度相差不大,随着碳酸钠掺杂系数的加大,研磨粒度增长越大,其中在0.04%到0.069%之间增长最显著。

李汉广[3-4]在研究中指出,980℃还原钨粉时,影响钨粉粒度的杂质元素以碱金属为代表,残留在基体中的微量碱金属会与水蒸气反应生成碱金属氧化物,氧化较小钨颗粒,形成在还原条件下能挥发的低价氧化物,这些氧化物被还原并沉积在较大的钨颗粒上或低价氧化钨上,进一步被还原造成钨粉颗粒长大。其中锂作用最强,钠、钾次之,且不论含量多少均产生促使颗粒长大等不利影响。

某些碱金属杂质会提高粉末的团粒率,增加结合强度,团聚颗粒在湿磨中难以破碎,造成晶粒粗化。微量元素钾弥留在基体中可降低粉末的团聚率,使颗粒间产生连结现象。钾、钠易造成合金的个别晶粒长大[5-6]。

2.2.2 掺杂工艺对钨粉杂质元素的影响

由表2可得,随着掺杂系数的增大,钨粉中的Fe、Cr、Ni元素含量越来越高,Co元素基本没变。钨粉中杂质元素增加主要是对还原炉炉管和舟皿腐蚀造成,还原炉炉管和舟皿都采用性能较稳定的Cr25Ni20材质钢制成,炉管和舟皿在高温腐蚀性还原气体环境下,Fe、Cr、Ni都进入到钨粉中,这些元素对后续的硬质合金生产会造成不可控的影响。

2.2.3 掺杂工艺对钨粉晶型晶貌的影响

由图2-6可得,蓝钨在不掺杂和碳酸钠掺杂量控制在0.01%时,钨粉晶型晶貌多为六面体,且分布较均匀,随着碳酸钠掺杂量的增加,研磨后的电镜照片显示,其表面越来越球化,粗细颗粒分布非常不均匀,假性颗粒较多。

3 结论及展望

3.1 碳酸钠掺杂工艺对钨粉有团聚作用,使钨粉有明显的长大现象;但因为其本身对不锈钢材质的腐蚀作用,导致钨粉产品中Fe、Cr、Ni含量增加,对后续加工会造成不可控影响;掺杂量大后,钨粉的电镜照片显示团聚较多、粗细不均匀。

3.2 碳酸钠掺杂是现有制造粗颗粒钨粉工艺中运用的较多一种工艺,在以后改进中,对炉管和舟皿材质可以进一步优化,采用钼或钨材质;在后续加工中,采用粒度分级方法,将粗细颗粒进一步分级。

[1]张启修,赵秦生,赵慕岳,赵宝华、钨钼冶金[M].北京:冶金工业出版社,2007:265-266.

[2]Pink E,Bartha L、The Metallurgy of Doped/Non-sag tungsten、Elsevier,New York,1989.

[3]羊建高,谭敦强,陈颢.硬质合金[M].长沙:中南大学出版社,2012.

[4]郑锋.几种金属元素对钨粉粒度的影响[J].硬质合金,1995,12(3):143-145.

[5]张湘,刘铁梅.APT中掺杂Na、Li元素对粗晶碳化钨及合金性能的影响[J].硬质合金,2007,24(2):74.

[6]谭敦强,李亚蕾,杨欣,陆磊,陆德平.杂质元素对钨产品结构及性能的影响[J].材料报道A:综述篇,2013,27(9):98-100.