井下并联捌绳轮的应用

2015-03-20王邦星

王邦星

(山西汾西矿业集团宜兴煤业,山西 孝义 032302)

引言

1203工作面是2号煤层,是1201采区的下一接替工作面,现已贯通,准备安装综采设备,顺槽面运输线长达3 000m,宽260m。无极绳绞车只能运输2 000m,剩余1 000m,用小绞车接力运输,最大坡度为12°,采用40kW绞车3台。12°坡采用20t回柱绞车。由于绞车安装在专用硐室内,须用捌绳轮改变运行方向。专用综采设备运输捌绳轮已加工到位。由于施工人员的失误,误将11.4kW绞车捌绳轮当成综采设备运输捌绳轮,致使运输综采设备的运输线不能正常使用。11.4kW绞车捌绳轮是采用悬臂梁式,由一个两头出轴的轮毂组成,将轴的一端插在事先预埋好的Φ70mm的钢管中。钢丝绳通过轮毂改变运行方向。它的特点是方便、快捷,可多次使用。但绞车捌绳轮受力小的缺点也不容忽视,仅用于11.4kW绞车和坡度小于7°的运输线上,受力仅为3t。而综采设备最大质量为21t,运输线上的最大坡度为12°,受力环境发生了巨大的变化。且由于基础已浇筑成功,重新预埋基础至少需28d,将严重影响生产,为解决上述问题,必须将绞车捌绳轮进行改造。

1 提出和确定方案

由于受时间的限制,在不影响综采设备安装的前提下,根据实际情况,提出了以下方案:

1)采用了机构将悬臂梁式改为简支梁式。经计算,若将曲轴并联且为简支梁结构,应为1/16的力矩,若仅采用简支梁为1/12的力矩,而支架为21t,坡度为12°,是不能满足运输的。

2)采用双轴并联。由于绞车硐室口埋有左右各两个捌绳轮,故考虑将轴并联在一起,大大改善运行环境。

3)采用双孔固定式轴式为解决安装误差。机构架固定轴孔采用移动式和固定式双重孔架,固定孔稍大;移动式小,会与轴的静配合;中间采用长孔螺栓连接,移动距离可达30mm,满足安装误差。

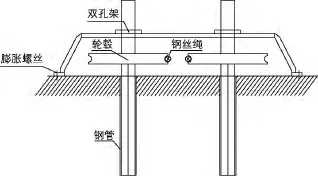

简支梁式支架是将用特制的机构两轴并联在一起,并将机构固定于事先浇注好的基础中。机构采用强度较高的钢板及槽钢焊接组成,固定轴的位置采用双孔固定,消除轴与孔的误差,以及浇注基础时产生的安装误差。机构固定基础采用膨胀螺丝固定于浇注基础上。由于两轴安装时高差可能不同步,在固定捌绳轮轴时,采用了控制余量法。即在机构上加工时保证强度的前提下,厚度尽力减少。若须大范围调整时,采用实际测量后加垫的方式消除高差。改造后的方案如下页图1所示。

图1 关联捌绳轮示意图

2 受力分析及计算结果

由于轴悬臂梁与简支梁受力状况不同,从受力图上和计算公式中进行对比。

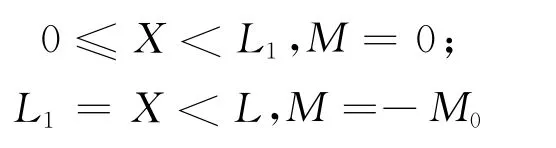

2.1 悬臂梁受力图(见图2)及公式

图2 悬臂梁受力图

反力及切力F:

式中:L为悬臂梁长。

弯矩M:

式中:L1为一个支端到受力点的长度;M为力矩;M0为某一点的力矩。

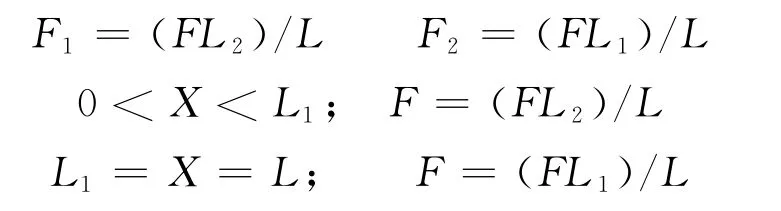

2.2 简支梁受力图(见图3)及公式

反力及切力F:

弯矩M

图3 简支梁受力图

若L1=L2,则 Mmax=[F(1/2)·(1/2)L2]/L=(1/4)FL,即只有自由端的1/4。

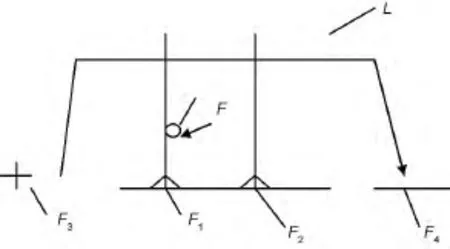

将轴并联后,悬臂梁变成简支梁,它的支护、受力如图4所示且用于简支梁支护受力

图4 并联后悬臂梁受力图

因为F=F1+F2+F3+F4,若F1=F2=F3=F4,则,F1=(1/4)F。

M0=F·L,M=(1/4)F·(1/4)L=(1/16)FL=(1/16)M0,即只有原来的1/16倍,材料的破坏主要是力矩受力,故材料受力状况大大改善。

简支梁的受力状况大大优于悬臂梁,并联后轴的受力仅有原来的十六分之一。由于轴的抗弯强度与轴径的三次方成正比,若加粗轴,其强度将大幅度增强。

3 使用结果

经过5个21t的端头支架运输后,一切正常,全部支架运输完后,仅有1个悬臂式捌绳轮变,更换后,将所有综采设备运输进去。

4 经济效益

不考虑其他因素,仅做基础工作为28d,每个月可生产原煤25万t,2012年2号煤价为每吨600元,扣除各种费用,可创利340元,挽救经济损失7 750万元。

5 结语

梁类结构的改变,应因地制宜,将轴并联在同类的矿井中,是现实中常存在的问题。应适应当地的环境,解决问题。