全地面起重机再制造探讨

2015-03-20王振兴

王振兴

(太原重工股份有限公司技术中心,山西 太原 030000)

引言

自20世纪70年代全球第一台全地面起重机在欧洲西部的德国诞生起,由于全地面起重机具有良好的机动性、能够吊载行驶、适应性强等特性,被世人认可并得以快速发展。至此国内外各个厂家接踵而来地进入该行业。2013年国内全地面起重机的销售量为17 883台,2014年下降到14 096台。伴随着全地面起重机数量的不断增长,之前不被人们注意的报废车该如何处理也会愈显棘手。因此提前研究全地面起重机产品的回收利用工作势在必行,同时也能够提高资源利用率,降低能耗,保护环境。

1 再制造

1.1 再制造理论基础

再制造是指以产品的全周期设计和管理为指导,以提高使用效率、节约能源、节约材料、保证质量、保护环境为目标,通过运用表面工程、复合技术等高新技术,将已损耗产品重新恢复到既有经济价值又有利用价值的状态。

1.2 再制造工艺流程

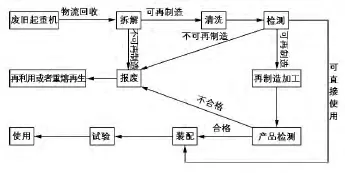

在再制造的工艺流程中,报废工程起重机要通过产品拆解、零部件清洗、分类检测、再制造和再装配等几个过程,如图1所示。

图1 再制造工艺流程

拆解时要尽量保证零部件的原始特性,以便可以直接使用。目前零部件的清洗主要有汽油清洗、高压清洗、超声波清洗等方法。通过无损检测之后,能够再制造的零部件可以通过表面工程以及各种修复技术进行再制造。

2 全地面起重机再制造

全地面起重机机械部分主要包括伸缩臂、支腿、车架、驾驶室、转向系统以及传动系统;电气部分主要包括蓄电池、PLC、传感器及电缆线束等;另外液压部分主要包括油缸、泵阀、油箱、管件以及各类油液等。

全地面起重机的拆解工艺一般是先排放干净各类油液(燃油、液压油、冷却液等),之后依次拆除上车伸缩臂、主臂防后倾油缸、转台、下车液压电气系统、动力系统、转向系统、支腿驾驶室。拆下来的各个零部件可以通过以下方法进行回收再制造。

2.1 主要焊接结构件

车架、伸缩臂、转台、支腿等主要焊接结构件可以通过X射线检测铸件焊接件的内部缺陷,红外线无损检测检测出金属材料的损伤程度。这些结构在设计之初就进行过有限元分析,便可以确定应力比较大的结构件,对这些部位要重点检测。对于这些重要零部件使用的材料一般都是高强板,焊缝要求严格,制造过程成本巨大,所以一般可以用修复热处理技术进行修复。这项技术是一门在材料受热允许的形变范围以内,通过显微组织结构的恢复,使零部件的整体性能得以恢复的技术。例如裂纹的修复可以将材料重新奥氏体化,采用合理的回火温度,通过碳化物颗粒通过“搭桥”将已有微裂纹使其自愈合。

2.2 精密零部件

传动系统中的发动机、变速箱、分动箱和车桥,转向系统中的角传动器、液压助力转向器,以及各类油缸等精密零部件可采用涡流检测、金属磁记忆检测等综合检测手段,以便检测这些零部件的损伤情况。如果发现有缺陷的零部件,可以通过以下手段进行修复。

1)划伤快速填补技术。是指将专用材料用微区脉冲点焊设备,达到快速修复零部件的损伤部位的技术。这项技术工作原理是通过高能电脉冲产生的热量,将补材微区焊接在经过预处理的待修复缺陷表面的技术。该技术能够较好地恢复零部件的形状以及尺寸精度。

2)再制造毛坯快速成型技术。是指将原有废旧零部件作为再制造的毛坯,主要运用堆积成形原理,根据三维或者二维确定准确的几何信息,对毛坯进行金属熔融堆积成形的技术。

3)纳米涂层及纳米减摩自修复技术。是一项通过特定的工艺手段将纳米粉体材料对固体的表面进行强化或对损伤的表面进行修复的技术。鉴于纳米材料自身优秀的力学性能,可用于制造高韧超塑性、高强、超硬材料或者高韧性、高硬度涂层,所以当前纳米材料不仅能够作为优良的原材料,而且能够用表面工程技术对受损零部件进行维修或者再制造,从而获得高性能的零部件。

2.3 司机室

司机室要求使用的材料种类比较多,同时非金属材料的比例也比较大。部分非金属材料由于再生技术的限制或者回收成本比较高,只能选择直接填埋或者焚烧。所以要想提高司机室的回收利用率需用从以下几个方面着手。

1)尽可能地减少司机室内非金属材料的种类,相似的零部件尽可能使用同一种材料。

2)如果只能选用不同的材料,尽量采用兼容性良好的材料,以便一起回收。

3)选取并采用便于回收或回收技术成熟的材料。例如:司机室的内饰件可使用聚丙烯做基材,仪表盘可用丙烯腈-苯乙烯-丁二烯共聚物。

2.4 蓄电池

全地面起重机上使用的蓄电池一般都是铅酸蓄电池,拆卸下来之后可以通过检测蓄电池电解液浓度来确定添加多少蒸馏水或者电解液。如果正负电极变形则可以用火法工艺来回收正负极板中铅以及其他有用物。

2.5 电气件

对于全地面起重机上的各类PLC、控制器等各类电器件主要是由多种金属和玻璃纤维强化树脂制造而成的,因此具有很高的回收利用价值。一旦这类的元件已损坏均可以考虑使用金属重熔,湿法提取Cu、Ni、Al等金属原料。

2.6 轮胎

轮胎经过正常使用以后胎面花纹都会磨损,如果没有超过磨损的极限标志,那么该轮胎可以经过打磨修补、制作胎面、硫化处理等工艺翻新成新的轮胎,否则就失去翻新的价值,进行无害化处理或者变成热能利用,如下页图2所示。

图2 废轮胎再制造

对于各类油液可以根据被污染的程度(按照GB/T 17145-1997),来决定是过滤再使用或直接进行废油再生产。

3 结语

本文以全地面起重机为研究对象,着重分析了全地面起重机各个零部件的再制造方案,旨在为全地面起重机的再制造提供一定的借鉴价值。当前再制造是一种较为先进的制造技术,同时也是一个新兴的行业,以节约资源,绿色环保为特色,以表面工程和再制造技术为核心的新行业。然而市场认可度不高,还需要进一步的理论和实践支撑。相信随着技术和理论的不断完善,变废为宝的意识深入人心,在不久的将来起重机的再制造业会有更大更好的发展。