浅谈过定位在加工夹具中的应用

2015-03-20张秀丽宋新文

张秀丽, 宋新文

(中国重汽集团大同齿轮有限责任公司,山西 大同 037305)

引言

零件的机械加工过程常需要夹具来辅助完成,因此夹具的设计是至关重要的,在夹具中安装工件时,包括定位和夹紧两个过程,工件定位的目的,就是要使工件在夹具中处于正确的加工位置,定位不好,会影响加工精度,难以满足零件加工要求。所以夹具设计时必须处理好定位。定位有完全定位,不完全定位和过定位之分。在夹具设计中采用了过定位后,可能产生一些不良的后果:破坏原定位、降低定位精度、使工件装不进夹具等。因此,在确定工件的定位方案时,应尽量避免采用过定位,但是,过定位对某些刚性较差、精度要求较高的工件有时会产生良好的结果,反而有利于提高加工精度,因此,必须合理地应用过定位。

1 过定位的分析

过定位是指工件在定位时,同一个自由度被两个或两个以上的约束点约束[1]。

1)过定位使用条件。重复限制自由度的支撑之间,不能使工件的安装发生干涉;因过定位而引起的不良后果,在采取相应措施后,仍应保持工件的加工要求。否则不能采用过定位;工件的定位面必须经过机械加工,且定位面和定位元件的尺寸、形状和位置都做的比较准确,比较光整。

2)过定位作用。过定位只是辅助支承,辅助支承只起支承作用而不起定位作用,它是为了增强支承刚度,减小工件在加工时受力变形,提高加工精度。

2 过定位在夹具中的应用

零件图纸要求在内孔四周加工8个Φ17mm的通孔,孔位置度要求不大于0.1mm,由于零件装机时孔的位置度相当重要,所以加工时必须保证图纸要求,零件开始采用通用定位方式在加工中心加工,即由端面和中间内孔定位,两边压紧的方法加工,如图1所示。这样加工出的产品位置度在0.07mm左右,且不稳定,有超差的零件。

图1 改进前铣用夹具

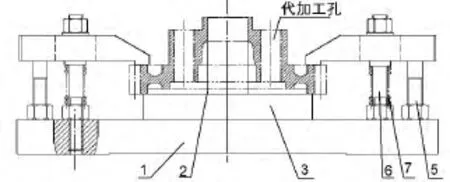

图2 改进后铣用夹具 (mm)

通过分析研究,认为出现此现象的原因是在加工过程中,端面受U钻进给时产生竖直方向的力,使得端面发生弹性变形,加工完弹性变形消失,导致测量时的基准与加工基准不一致,导致位置度超差不稳定现象,因此改变定位结构,采用过定位方式加工,即小内孔、大内孔、小端面、大端面同时定位,小内孔、大端面为主定位,大内孔、小端面为辅助支承,如下页图2所示;这样就避免了因竖直方向受力,使得零件端面发生弹性变形。使用这种夹具加工出的孔位置度在0.03mm左右。连续加工了1 000件,位置度都在0.1mm内,且比较稳定。此种定位方式要求精车被加工件时两定位端面间距离一致性要好,做夹具时A基准与B基准的同轴度应保证在0.01mm以内,C基准与D基准之间的距离要比零件两端面之间的距离小在0.005~0.020mm之间[2],距离太小会出现干涉,使得辅助支承变为主定位;太大起不到辅助支承作用。到目前一直采用此种结构定位加工,没出现因加工不稳定造成位置度超差的零件。

3 结语

合理利用过定位,可以有效提高定位基准之间的位置精度,也可增强系统刚性和加工质量的可靠性。

[1] 王先逵.机械制造工艺学[M].北京:机械工业出版社,1995:11.

[2] 朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2009.