B2C电商环境下集中式退货中心的车辆调度

2015-03-19张新艳

张新艳,周 健,林 婷

(同济大学 机械与能源工程学院,上海201800)

随着网络购物环境、政府监管及物流环境等因素的日趋完善与成熟,中国网络零售市场交易规模和用户规模近些年一直呈现持续增长状态.中国电子商务研究中心检测数据显示,预计2014年年底中国网络购物用户规模将达到3.9亿人.截止2014年6月底,中国网络零售市场交易规模已占社会消费品零售总额的8.7%,2013年上半年达到6.8%,同比增长27.9%,预计2014年年底中国网络零售市场规模将达到27 861亿元.

网购的虚拟性、信息不对称以及正向物流的不完善等因素导致大量的退货逆向物流.中国电子商务投诉与维权公共服务平台检测数据显示的“2014年(上)十大网络热点投诉问题”中退换货物问题所占比例为10%.随着《新消费者权益保护法》以及各大B2C电商“7日无理由退货”策略的实施,消费者的退货意识正在逐渐增强.调查显示若对退换货服务感到满意,约40%的顾客愿意再次从同一电商购物.约30%的潜在顾客愿意选择有良好退换货策略的电商.此外,高达约80%的顾客对网购产品的退货表示不信任[1].这些都意味着退货逆向物流对电商经营效益的影响至关重要,提高退货物流配送水平刻不容缓[2].

退货属于逆向物流的范畴.Fleischmann等[3]在1997年将逆向物流的研究细分为3个主要方面:逆向配送、库存控制和产品规划.国内外学者对退货逆向物流的研究较少且大部分文献主要集中在退货策略、运作模式和逆向配送问题上[4-5].其中,詹蓉等[6]提出集中式退货中心比较适合B2C电商环境的逆向物流运作模式,将现有纷繁杂乱的退货先进行汇总,再分类转运至相应电商.在此模式下,退货可以进行统一管理,形成规模经济,降低退货成本,退货效率高,货物的失踪、错配情况也能得到良好的控制.

B2C电商环境下集中式退货中心的物流配送系统是一个离散时间的动态系统,良好的车辆调度规划能够很大程度上提高退货中心的运作效率.目前尚未存在针对退货中心内部的车辆调度研究,因此本文对该问题进行研究和分析,以期提高退货物流的运作效率,并提升电商的经营效益.

1 问题描述

B2C电商环境下的集中式退货中心的运作模式与配送系统中的准时策略——越库一致,均在配送中心内以一种有限的的暂时库存或零库存将产品从收货点直接转移到出货点的内部转移形式,以减少库存成本、加快货物周转速度为目标[7].Vanbelle等[8]提出符合越库模式的基本布局与运作流程(见图1),该布局符合B2C电商集中式退货中心运作流程特性.

图1 集中式退货中心的基本布局与运作流程Fig.1 Layout and operation process of concentrative reimbursement centre

电商退货逆向物流最明显的特点是退货逆物流产生的时间、地点、品种以及数量等的不确定性,因而不能像控制正向物流一样有计划地管理逆向物流[6].现有对越库的研究都是基于需求驱动的“拉动”系统:货物在到库之前,其数量与目的地是已知的,即入库车辆与出库车辆的对应关系已知.但是退货逆物流的高度不确定性导致货物在未到达退货中心之前信息未知,它是供应驱动的“推动”系统,因此集中式退货中心的入库与出库车辆的对应关系是未知的,这是该车辆调度问题的难点之一.

在车辆调度过程中,车与门的分配问题也是车辆调度问题的一部分.在有关越库的研究中,多数学者将研究对象简化为单个出入门来研究车辆调度问题[9-11],不存在车与门的分配问题,只考虑车辆排序问题.但是在电商环境下,退货逆物流的特点决定退货中心必定为多出入门,多出入库车与门的分配问题极其复杂,部分学者在越库研究中将该问题单独提炼出来,将其看成独立的调度问题进行研究[12-13],但是这不符合实际应用情况.近些年有学者结合给定的车与门的分配策略的对车辆调度进行研究,如Kuo[14]同时考虑车门分配和车辆排序问题,其优化效果优于单独考虑车辆排序问题.

如图1所示,入库车i在给定入库序列后,根据入库车门分配策略分配入库门c,在c处卸货,退货在中心完成分装作业后装载至由出库车j并运往对应的电商.出库车j根据出库车门分配策略分配出库门b.考虑到实际应用中退货中心的固定成本问题,出入库门的数量必定远小于出入库车辆数,因此在退货中心出入库门可以看作是稀缺资源,必须进行相应的调度[14].该分配问题的复杂程度和难度与出入库车辆和出入库门的数量成正比[13].考虑到本文研究对象中出入库车辆到达时间和货物种类与数量的不确定性,入库车辆与入库门的分配采取先到先服务的策略.由于该退货中心是在B2C电商环境下,若投入实际应用,应确定电商数量远远小于客户数量,本研究模型中每个出库门指定对应电商,为降低成本,出库车数量一定,出库车与出库门的分配采取空缺补候的策略.

由于已有文献中暂无适用模型,为了更清楚地阐述该问题并突出问题特性,作如下假设.

1)针对退货逆物流的特点,入库车数量不确定、入库车上所装载的退货种类和对应的数量不确定.

2)考虑退货中心成本问题,出库车数量一定.当现场暂无可用出库车时,出库门等待返程车,以等待先后顺序分配返程的出库车.

3)入库车辆在初始时刻同时到达,出库车辆在初始时刻均可用.

4)每辆出入库车需分配一个且仅一个出入库门.

5)入库车在出入库门的作业时间与货物种类相关,一次只能卸载一个货物且不能中断.由于出库门数量限制问题,为增加出库效率,出库门处一次能装载5个货物.

6)一辆车在进行装卸作业时不允许中断插入其他车辆.

7)货物在退货中心内部转移时间与出、入库门位置相关.

8)货物不允许暂存.

9)出库车满足最大载货辆或最大发车时间必须发车.

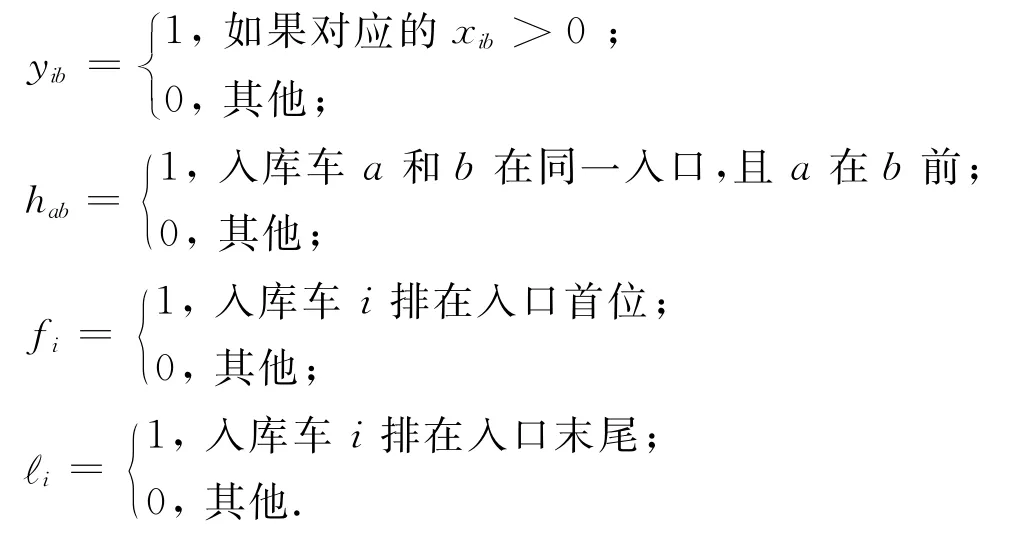

根据该模型的需要,引入以下变量和常量.

入库车:i∈I={1,2,…,m};

入库门:c∈C={1 ,2 ,…,s};

出库车:j∈J={1 ,2 ,…,n};

出库门(货物总类):b∈B={1 ,2 ,…,l};

AIi:入库车i进入库门的时间;

AJj:出库车j进出库门的时间;

χib:入库车i上电商b的退货数量;

Pb:电商b单位货物在出入库门的装卸时间;

T cb:货物从入库门c到出库门b的转运时间;

FTc:入库门c处的卸货完成时间;

UTib:入库车i上所有b类货物卸货完成时间;

LTib:入库车i上的b类货物在出库门b处可开始装载作业时间;

w b:出库门b处理的货物量;

TBbp:第p个b类货物在入库门处卸货完成时间;

LTbp:第p个b类货物到达出库门b的时间;

FTbp:第p个b类货物到达出库门b处装载完成时间;

ACb:出库门b正在处理的出库车上当前累积货量;

TLj:出库车j的规定发车时间;

CC:出库车满载量;

t1:当前无可用出库车,货物在出库门的等待时间;

t2:更换出库车所需时间;

货物在退货中心流转时间的长短是衡量退货中心运作效率的关键因素.因此以最小化所有货物在退货中心滞留的最大时间Tmax为目标,结合第1章提出的9个条件并同时考虑出入库车门分配问题建立数学模型.因为Tmax的计算与出入库车门分配策略相关,计算复杂,无法用简单的数学语言进行描述,所以在下文中提出一种入库车与门的分配模型,并根据此模型给出最大完工时间计算模型.

2 出入库车门分配模型与最大完工时间计算模型

出入库车门分配模型可以看作2个阶段,因此Tmax计算也可以分为2个阶段.第1阶段如图2所示,入库车根据先到先服务的策略分配入库门,该模型会计算所有入库车辆的卸货完成时间.

当入库车辆数量m大于入库门数量s时,假设前s辆入库车在0时刻到达,入库车分配到与它们具有相同序列号的入库门处.当i≤m时,AIi=0,对于所有的i=c来说,ICic=1.每辆入库车的总卸货时间取决于车上货物的种类和数量.在模型中,卸货作业每次只针对同一种类的货物,只有当同一种类的货物都卸货完毕后,才能被转运到相应的出库门,具体详见图2.当i≥m时,该入库车需要在入口处等待,所有等待的入库车按照等待的先后次序依次分配到空闲的入库门,具体的过程详见如图2所示的计算模型.

在第1阶段入库车门分配模型计算完所有入库车辆的卸货完成时间后,图3中第2阶段出库车门分配模型会计算所有货物的完工时间FTbp.当某辆入库车上某一类货物全部卸载完毕后,该类货物开始转运到对应的出库门b处,到达时间为LTbp.该出库门b开始计算当前出库车j上的累积货量ACb,判断货物到达时间是否超过当前出库车的发车时间TLj或当前车辆货物累积量ACb是否超过满载量CC.若满足其中任一条件则需等待下一辆出库车j+1,等待时间为出库车更换时间t2.因为出库车数量有限,模型还须判断现场的n辆出库车辆是否均已在途,若均在途,则等待时间还需再加上等待时间t1,所以货物p在出库门b处的完工时间FTbp=LTbp+Pb+t1+t2.该模型以此计算每个货物的完工时间FTbp,其中最大值就是最大完工时间Tmax.从图2和3所示的2阶段Tmax计算模型中可以

得到货物在该退货中心滞留的Tmax计算模型:

当给定入库车进入退货中心的序列后,图2和3所示的分配模型会为出入库车分配对应的门,同时计算相应的最大完工时间,因此该模型可以结合遗传算法或其他启发式算法,在多出入门和多出入库车的环境下优化入库车调度序列.

3 数值实验与分析

传统优化算法从单个初始值迭代求最优解,容易误入局部最优解.遗传算法从串集开始搜索,覆盖面大,利于全局择优,本文采用遗传算法求解最优入库车序列.

图2 入库车与入库门的分配模型Fig.2 Inbound truck-door assignment model

图3 出库车与出库门的分配模型Fig.3 Outbound truck-door assignment model

从2阶段计算模型中可以看出,最大完工时间Tmax受到某些变量的影响,包括出入库车数量I、入库门数量C、出库车数量J、出库门数量(货物种类)B、从入库车i转移到出库门b的货物的数量X ib等.变量I和J决定了该退货中心的处理量,变量C和B决定了该退货中心的规模,而y ib决定了该问题的复杂程度.Kuo[14]提出,越库的门数量范围为6~200.如前文所述,每个出库门指定对应电商,因此出库门与货物种类,即电商数量一致,出库门数量为5~20,入库门数量为30~110.针对退货逆物流的不确定性,X ib随机.实验规模如表1所示.I=C×z,J=C×z×5,其中z为调整出入库车辆与入口数量关系的参数[13].入库车卸载的货物种类以B×u为平均值随机取值,因此u越大,从每辆入库车上卸下的货将被转运到更多的出库门处,该问题的复杂度也就越大.

如表1所示,第8~10列分别为随机解R,初始解IN和遗传算法得出的最优解,从改进程度IM中可以看出,GA得出的解相对于随机解均有一定的改进程度,改进程度为-0.79% ~37.49%.从图4可以看出,在最初计算规模相对较小时,u=0.5和u=0.2的改进程度差别不大,但当计算规模逐渐增大,u=0.5时的改进程度明显低于u=0.2时,即当入库车上的货物总类越多(或入库车上的货物准备运往的出库车越多),本文提出的模型能够改进最大完工时间的程度变低.

由于问题的NP难特性,该调度问题的解空间会随着u和出入库车辆数的增大而大幅增加,计算时间也会因此增加.从图5可以看出,随着出入库车量数的增加,求解时间t逐步增加,当出入库车辆数超过160时,t>1 min,且当u=0.5时求解时间长于当u=0.2时的求解时间.

图4 遗传算法改进百分比Fig.4 Improvement percentage by genetic algorithm

图5 退货中心规模和货物种类对求解时间的影响Fig.5 Effect of reimbursement centre scale and types of goods on compouting time

4 结 语

本文模型能够在一定程度上缩短最大完工时间,求解最优入库车序列.随着配送中心规模的增大,求解速度变慢,且货物种类越多,求解时间增长速度越快.相对于随机解,遗传算法在一定程度上缩短了最大完工时间.与求解时间一样,改进程度受到配送中心规模和货物种类的影响.此外,由于该车辆调度问题的高度复杂性,现阶段只考虑了部分约束,进一步地研究约束范围是下一阶段的研究目标.本研究所采用的车门分配策略比较简单,该问题有待深入研究.

表1 实验设计与求解Tab.1 Design and calculation of experiment

(

):

[1]WANG Z P,YAO D Q,HUANG P Q.A new locationinventory policy with reverse logistics applied to B2C e-markets of China[J].International Journal of Production Economics,2007,107(2):50- 363.

[2]许婷.我国B2C电子商务企业的物流配送模式研究及发展策略浅析[J].现代商论,2014,22(3):58- 60.XU Ting.Analysis and research on distribution strategy and development in B2C enterprises of China[J].Modern Business,2014,22(3):58- 60.

[3]FLEISCHMANN M,JACQUELINE M,BLOEMHOF R,et al.Quantitative models for reverse logistics:a review [J].European Journal of Operational Research,1997,103(1):1- 17.

[4]郝建丽.网络购物中的退货逆向物流研究[J].现代营销,2011,5:1- 6.HAO Jian-li.Research on reverse Logistics of online shopping[J].Modern Marketing,2011,5:1- 6.

[5]王妙春,汪贻生,姜玉宏.电子商务环境下逆向物流管理研究[J].物流科技,2013(1):115- 117.WANG Miao-chun, WANG Yi-sheng,JIANG Yuhong.Research on reverse logistics management based on E-business [J].Logistics Technology,2013 (1):115- 117.

[6]詹蓉,陈荣秋.逆向物流运作管理模型研究[J].华中科技大学学报:自然科学版,2006,33(10):115- 117.ZHAN Rong,CHEN Rong-qiu.Model for operations management of reverse logistics [J].Journal of Huazhong University of Science and Technology:Natural Sci-ence,2006,33(10):115- 117.

[7]BOYSEN N,FLIEDNER M.Cross dock scheduling:classification,literature review and research agenda[J].Omega,2010,38(6):413- 22.

[8]VANBELLE J,VALCKENAERS P,CATTRYSSE D.Cross-docking:state of the art [J].Omega,2012,40(6):827- 846.

[9]CHEN F,LEE C Y.Minimizing the makespan in a twomachine cross-docking flow shop problem [J].European Journal of Operational Research,2009,193(1):59- 72.

[10]WOOYEON Y,EGBELU P J.Scheduling of inbound and outbound trucks in cross docking systems with temporary storage[J].European Journal of Operational Research,2008,184(1):377- 396.

[11]BOYSEN N,FLIEDNER M,SCHOLL A.Scheduling inbound and outbound trucks at cross docking terminals[J].OR Spectrum,2010,32(1):135- 161.

[12]MIAO Z W,LIM A,MA H.Truck dock assignment problem with operational time constraint within crossdocks[J].European Journal of Operational Research,2009,192(1):105- 115.

[13]BERMUDEZ R,COLE M H.A genetic algorithm approach to door assignments in breakbulk terminals[R].USA,University of Arkansas:Mack-Blackwell National Rural Transportation Study Center,2001.

[14]KUO Y.Optimizing truck sequencing and truck dock assignment in a cross docking system [J].Expert Systems with Applications,2013,40(14):5532- 5541.