三坐标激光测量技术规范中参量确定的方法

2015-03-18詹高伟肖武华韦庆玥

柳 静,李 明,詹高伟,肖武华,韦庆玥

(上海大学机电工程与自动化学院,上海200072)

引 言

三坐标激光测量技术是指采用三坐标测量机与激光扫描测头相结合的方式进行非接触式测量,既集成了三坐标测量机通用性强、测量范围大、精度高、效率高、性能好、能与柔性制造系统相连接等众多优点[1],又具备激光测量非接触、测量速度快、工作距离长、表面特性要求低等特点,在白车身制造测量领域发挥着重要作用。

三坐标激光测量技术的原理是通过向被测物体表面发射一聚集光束,在被测工件表面上形成具有某一特定形状的光点、窄细光带与其它形式结构光,然后根据反射光斑在传感器上的位置信息及传感器与投射光束间的几何参量计算测量物体的3维坐标信息[2],属于光学测量的一种,对被测工件的表面反射与漫反射有一定要求。透光性好、反射率低的玻璃等透明材质或是吸收光性很好的黑色都会对测量造成一定的影响,必要时,需要喷涂专门的显影剂以增强反射光线[3]。

目前,上海某汽车公司采用三坐标激光测量技术进行白车身几何量的测量检测工作,软件配套PCDMIS(HEXAGON公司的一款测量软件)。实际测量过程中,出现如下一些问题:(1)汽车钣金件相对较软、较薄,成型后会有残余应力,形状不太规则,在装夹定位时,夹具产生的夹持力一定程度上也会导致钣金件的变形;(2)车门图纸复杂,一些钣金零部件基准状态不理想,外加测量人员的专业素质参差不齐,出现诸如基准建立准则、测量参量设置不统一等问题,从而导致测量结果难以比对(包括坐标测量机之间、各种坐标测量方法之间、坐标测量机与传统测量方法、坐标测量机与检具之间)[4];(3)对于复杂的测量任务,测量的不确定度难以评估,测量人员和管理人员不能达成统一的意见,测量效率降低,在一定程度上影响了产品的研发、制造和质量保障的整个过程。

为了解决这一棘手的问题,制定切实可行的测量标准和规范迫在眉睫。本文中以PC-DMIS软件为依托,寻找三坐标激光测量中的影响因素,通过验证三坐标激光测量过程中的精度问题以及自身测量结果的复现性和再现性,设置一致的测量参量,执行统一的测量方法,最大程度地降低测量的不确定度,得到最佳测量参量组合,获得较好的测量效果,进而提高白车身的检测效率,推动生产稳定高效进行。

1 三坐标激光测量技术说明

图1是三坐标激光测量的整个流程图。模式选择常用的有曲面扫描、开线扫描、测量模式等,其中开线扫描是最简单的扫描方式,激光扫描测头从起始点开始,沿一定方向并按预定步长进行扫描,直至终止点。一般用于零件上某一截面中某一段曲线的测量。参量设置主要有激光头的扫描速率、频率,测量时激光头的角度、景深。

Fig.1 Flow of three coordinate laser measurement

本文中重点研究测量参量选取及其配置问题,并比较3种测量模式的不同。

2 三坐标激光测量试验

2.1 参量选取方法

三坐标激光测量过程中,由于影响因素众多,数据的不确定度较大,如果采用常用的列表或描图的方法对实验数据进行定性分析,将会导致实验设计繁琐复杂,效率低下。鉴于试验周期紧迫、试验成本有限,综合考虑采用正交实验法进行试验。一是可以节省大量的人力、物力、财力和时间;二是能够明确影响试验指标各因素的主次顺序,即了解哪些因素重要,哪些因素次要;三是可以迅速找到优化方案,尽快获得最佳参量组合,达到最好的测量效果;四是通过试验结果分析,可以进一步指明试验的方向,克服盲目性等等。根据正交性从全面试验中挑选出部分有代表性的点进行试验,使用合理的水平互相匹配进行试验,试验次数将会远小于每种情况考虑后的试验次数。以四因素三水平为例,将全部因素全部水平完全搭配要进行34=81次试验,而正交实验法仅仅需要9次。这些有代表性的点具备了均衡分散,齐整可比的特点,可以保证试验的准确性。

一般来说,正交试验的步骤可分为6步,如图2所示。其中正交表的设计是否周全合理决定着试验本身是否成功有效。运用这种方法可以达到减少试验次数、缩短试验周期、降低试验成本、迅速找到优化方案,实现最大效益的目的。

Fig.2 Flow of orthogonal test

2.2 正交实验步骤与结果分析

三坐标激光测量属于光学测量,对工件表面的漫反射有一定要求,如何通过设置参量选项,获取到最佳的点云,是试验的关键之处。激光头的扫描速率和频率决定了激光的发射点数,激光头的角度直接影响激光的反射接收程度,景深是激光头与被测工件表面的距离,也会影响到激光测量的精度。综合时间、成本、人力等考虑,实验中采用四因素三水平的正交实验方案。

第1步:明确试验目的,确定考查目标。

三坐标激光测量的试验目的是通过一系列合理的试验,得到最佳测量效果下的各影响因素的水平组合。试验对象为上海某汽车厂生产的白车身样件。

第2步:确定因素、选取水平、制定因素水平表。

因素水平表见表1。

Table 1 Factor and level table

对表1中部分因素水平说明见下。

(1)三坐标激光测量机的操作手柄共有10档速率可供选择,通常会用百分比的形式表示快慢,档数越小,表示速率越慢。即1档速率表示为10%,以此类推,10档速率表示为100%,为最快速率。

(2)景深水平的具体位置见图3所示。

Fig.3 Depth-of-field position

(3)三坐标激光测量是建立在三坐标测量机的基础之上,角度分为两种情况:其中A轴分度为0°~105°,B 轴分度为 -180°~180°,每 7.5°为一个增量[5]。在供应商推荐的垂直于被测工件表面的角度为中心,上下浮动两个角度。实际应用过程中,应以被测工件表面的法矢方向为依据,酌情进行角度的选择。

第3步:选用合适的正交表进行表头设计。

根据四因素三水平,选正交表L9(34)较为合适。此表有4列,可以填入4个因素,只需做9次试验。将速率、频率、景深、角度4个因素随机填在表的4个列的上方,排定表头,如表2所示。

表2 中各列的数字“1”,“2”,“3”分别代表该列所填因素的相应水平(见表1),每1行就是1个试验方案。例如序号为1的第1行就是1号试验,试验条件为:速率20%,频率5Hz,最大景深处,角度A90°B165°。以此类推。

Table 2 Orthogonal factor table

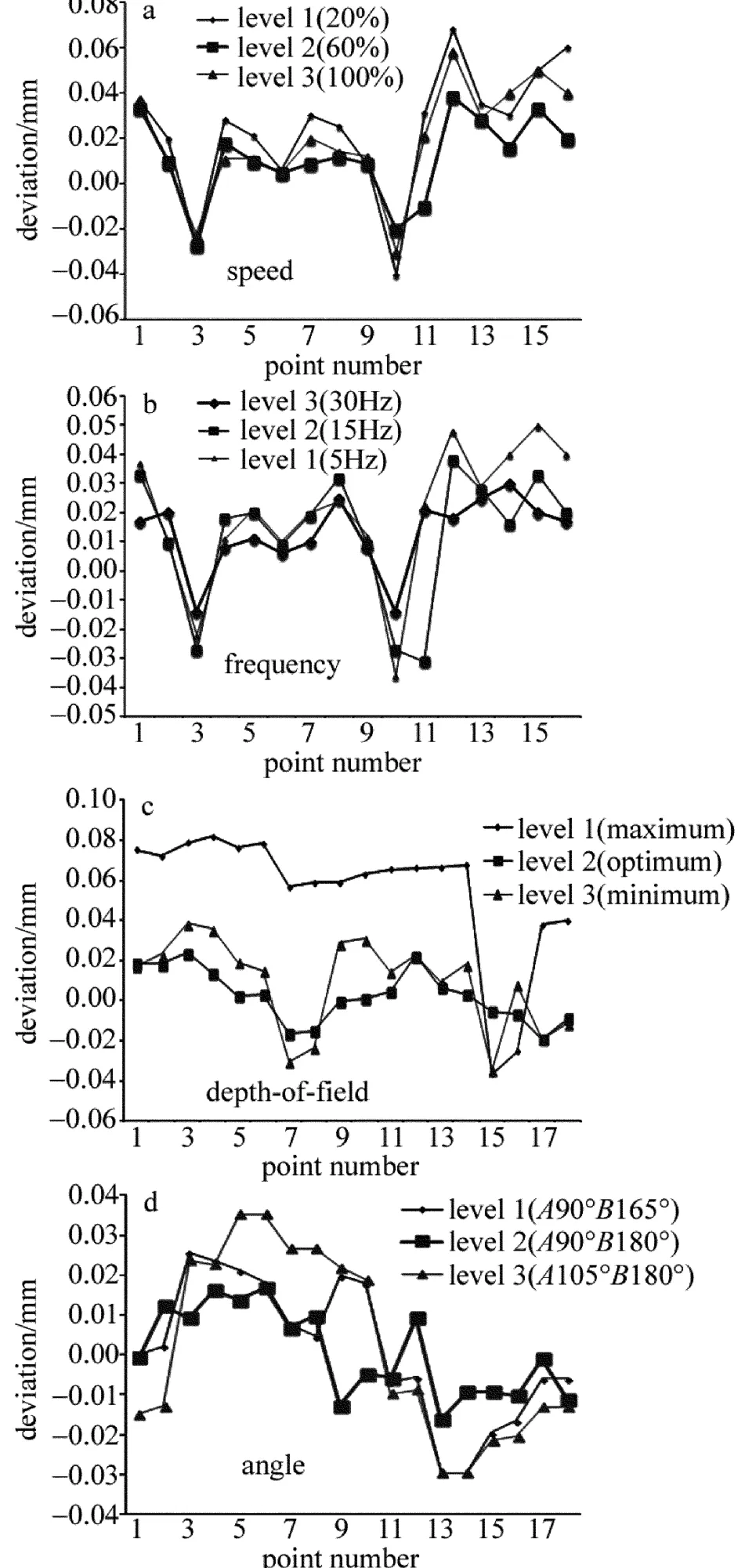

Fig.4 Analysis chart of measurment results

第4步:确定试验方案,做正交试验,记录试验结果;严格按照表中排定的试验条件来进行。

第5步:计算分析试验结果,选取优化方案。

试验结果的分析主要有直观分析法,极差分析法,方差分析法3种方法。其中,直观分析法又分为观察法和图示法两种[6]。

本次试验的目的是获得最佳激光测量参量组合,主要考察激光测量数据的重复性与再现性,没有一个具象的判断标准。由于被测工件的真值是未知的,无法进行误差的比较。现行的测量设备中,三坐标测量机的精度最高,可达2μm~5μm,选取其作为比对标准。按照试验条件获取被测工件的测量数据,与三坐标测量机上获取的数据进行比较,得到误差值。激光测量效果的好坏可以由这样的误差值进行量化的判断,即试验数据的误差越小,数据越稳定,说明激光测量的效果越好。因为试验对象较多,试验数据也是相当众多,绘制相关的数据分析图,在一定程度上可以减少工作量,提高效率,且具有极高的可靠性。所以,最终决定用直观分析法中的图示法来选择最佳激光测量参量组合。

如图4所示,速率以20%,60%,100%这3种模式对工件的同一被测要素进行测量,实验数据如图4a所示,速率本身对测量结果的影响不大,考虑到实际工况下测量效率的保证,最终选择100%的速率。图4b中频率为30Hz时测量效果最佳,所以最终选用水平3。图4c中最佳景深时测量数据准确性高,稳定性好。图4d中试验数据表明,垂直于工件本身的角度最有利于测量。但三坐标测量机角度选择多达720种,仅仅3个角度不足以说明问题,需要做进一步的验证。

第6步:验证试验,确定最佳方案[7]。

在4个因素当中,角度的影响最为显著。选择(A60°B180°),(A67.5°B180°),(A75°B180°),(A105°B180°),(A90°B142.5°),(A90°B157.5°),(A90°B165°),(A90°B135°),(A90°B180°)等 9 种角度进行验证,数据处理按照前面所讲的方法,如图5所示。

不难发现,在垂直于被测工件表面的角度下,实验数据稳定性与重复性最好,偏差也最小。进一步说明A90°B180°是角度因素的最好水平。

Fig.5 Angle chart

此外,还验证了槽类特征测量模式的选择问题。因诸如点、线、面、圆、圆柱、圆锥、球,广义上讲是无方向性的,而槽类特征存在长轴、短轴等明显方向性指标,对测量条件的要求会更苛刻一些。经过试验发现,测量时激光线沿着长轴或短轴方向,所得试验数据较不理想,有时甚至测量不出。

另外,在自动测量、曲面扫描、开线扫描3种模式下,试验数据也存在差异。原因在于测量模式的路径固定,与被测工件摆放的位置密切相关,需要刻意避开与两边线向相同的方向。实际工况下,白车身上的槽类特征角度各异,不可能顾及到全部槽类特征的位置问题,如此将会导致测量数据不理想、不真实、不可靠的问题。开线扫描因其扫描范围小,激光反射回的点数不够等因素导致数据不完整,有时甚至测量无效的情况。曲面扫描可以弥补以上两种测量模式的不足,激光反射点数充足,有效数据较多,测量结果对激光线的角度要求较弱,测量结果如图6所示,偏差较稳定,基本在±0.03mm以内。

Fig.6 Mode chart

3 结论

根据试验结果可知:速率选取本实验设置的第10档最快速率、频率选取30Hz、最佳景深、垂直于被测工件表面的角度,此时三坐标激光测量能取得较好的测量效果;利用正交实验法对三坐标激光测量的参量进行优化选择,能够在较小工作量的前提下达到较好的测量结果,参量选择从定性跨越至定量,可以有效改善三坐标激光测量过程中选参难的问题,是生产过程中白车身质量控制的可靠有力保证。

[1] LI H Q.Application of coordinate measuring technology in automobile industry[D].Tianjin:Tianjin University,2004:1-2(in Chinese).

[2] LIU Y F.Study on the key techniques for autobody parts measurement with laser triangulation[D].Jilin:Jilin University,2007:8-10(in Chinese).

[3] LI M,FEI L N.Geometric coordinate measurement technology and application[M].Beijing:China Zhijian Publishing House,2012:151-152(in Chinese).

[4] CAO X.Study on the key techniques for autobody measurement specification[D].Shanghai:Shanghai University,2013:6-7(in Chinese).

[5] ZHANG G Y,SUN T X,WANG L Y.Theoretical analysis on the three coordinate measuring system[J].Journal of Mechanical Engineering,2007,20(2):101-103(in Chinese).

[6] XU Z A,WANG T B,LI Ch Y,et al.Introduction of orthogonal experiment[J].Sci-Tech Information Development & Economy,2002,12(5):148-150(in Chinese).

[7] DONG C Q.Orthogonal experiment[J].Yuncheng College Journal,1993(4):17-19(in Chinese).