KH200集成破碎混合设备在重金属污染土壤稳定化修复中的应用及其效果*

2015-03-18王湘徽

王湘徽

(上海康恒环境股份有限公司,上海 200001)

由于我国近年来快速的城市化进程,在“退二进三”的产业结构升级中,大量污染企业搬迁后的可能问题场地被遗留在城区[1]。如果在该类地块直接开发将给其上和周边的居民带来严重的环境和健康风险,如何对搬迁遗留下来的老工业场地进行环境管理和修复治理已成为当前的环保工作新热点。土壤污染修复技术主要可分为原位修复及异位修复2大类别,其中异位修复包含固化稳定化、化学氧化还原、生物修复等10余种细分技术。土壤颗粒的有效破碎以及与药剂的均匀混合是绝大多数异位修复技术中的难点和关键点,若破碎混合效果较差将会直接影响土壤修复的最终效果和经济效益。

由于土壤中的固体颗粒很少以单粒形式存在,多是单个土粒在各种因素综合作用下相互粘合团聚,形成大小、形状和性质不同的团聚体,因此修复药剂往往只能与大块土壤团聚体的表面接触和反应,而无法作用到团聚体的内部污染物。要实现充分接触与混合只能采用2种工艺:①将土壤加水至泥浆悬浊态后加药剂混合;②利用机械破碎土壤至粒径分布满足90%在1 cm以下(团粒结构体)。黏性土壤泥浆态后的脱水极其复杂和困难,且容易造成废水等二次污染,因此工艺①只能小规模适用于沙质土壤。同时,由于土壤的粘结性和粘着性,普通的颚式、锤式、反击式、圆锥式破碎设备均无法适用土壤破碎,或容易频繁造成设备中土壤粘着堵塞而无法连续运行。因此,更具有针对性的土壤破碎混合设备逐渐引起了国内外学者和行业的关注。然而,目前关于这类土壤破碎混合设备的报道仍然较少,尤其是缺乏大规模工程的现场效果研究。

针对上述问题,笔者通过国内首例大规模原址异位低温热脱附修复工程在现场试验研究了一种新型集成土壤破碎混合设备(KH200),通过研究该设备对重金属污染土壤的修复效果,并总结分析了该设备在土壤异位修复中的适用性。

1 材料与方法

1.1 KH200的原理与基本性能

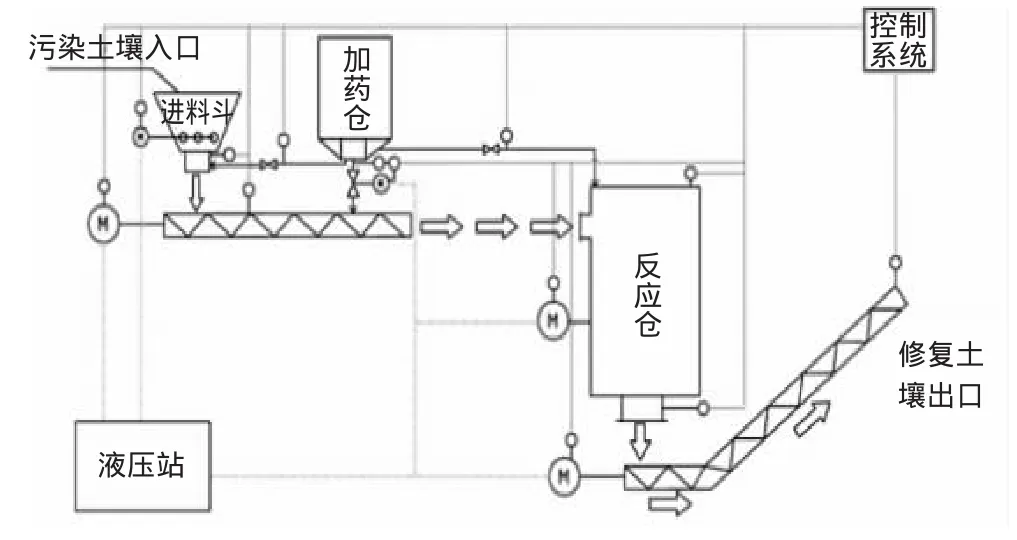

KH200设备是一种自行式土壤破碎混合机,采用履带底盘便于在各种场地行走。该设备包含进料斗模块、加药斗模块、破碎混合仓模块、出料模块、动力模块及控制模块等(见图1)。

图1 KH200土壤破碎混合机工艺路线

污染土通过挖机或者装载机被送入进料斗模块,经初步筛分和压实后进入输送带。同时,根据原料土的特性和进料速度,加药模块通过螺杆输送定量向输送带上的土壤投加药剂。破碎混合仓中的切土刀组剥落粘在输送带上的土壤和药剂,并通过仓内高速旋转的甩锤组破碎土壤同时混合药剂。经过处理的土壤落在出料输送带上,在密封条件下被送出,并在出料口被后刀剥落和进一步破碎。

该KH200设备采用了切土刀+轴旋转破碎锤+后破碎刀的连续工艺(处于保密原因,反应仓不提供详细结构图),能瞬间破碎和混合原料土,很好地解决了修复过程中黏土难破碎和设备易堵塞的难题。此外,该设备还实现了可调的定量投加药剂和完美混合,并可用于固固混合、固液混合等多种不同的混合工艺。

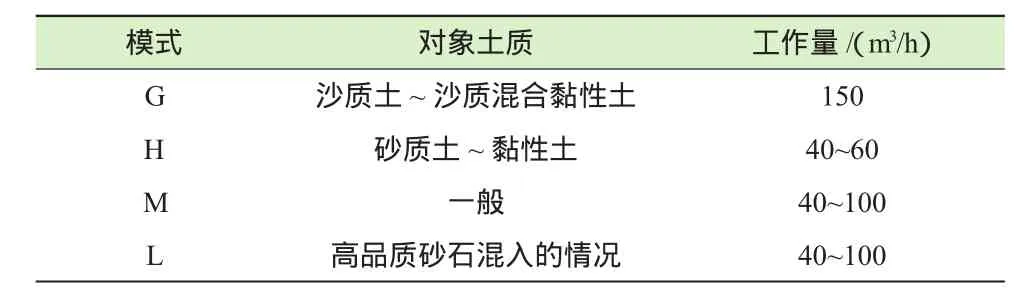

该KH200设备有4种运行模式,根据土质的不同可选择最适合的运行模式和处理能力(见表1)。

表1 KH200不同模式的处理能力

1.2 场地背景和实验方法

1.2.1 上海某重金属污染场地概况

上海某电镀厂,面积约为3 000 m2,由于历史的环保管理不当,以及治污设施欠完善,场地存在较为严重的重金属污染。在土壤检测中,铜、锌、镍、铅均超标,污染土壤总量约3 000 m3。

根据重金属污染场地的基本特性,采用了稳定化修复的方法,基本原理是:将污染土壤和固体修复药剂按一定比例充分混合均匀,并尽可能增加污土的接触反应面,以确保稳定化效果。

1.2.2 修复实验方法

本次实验在污染区域由挖掘机现场采集110m3污土,实验前利用挖机翻倒5次确保混合均匀,并取2个混合样,每个混合样由3~5个点土壤混合合成,土壤混合样用低温整理箱保存,送至实验室检测。

本次实验引入KH200集成破碎混合设备和普通挖掘机进行工程应用对比。首先将110 m3污土大体分为2组,实验组1和2。针对实验组1,使用挖机加入粉末状稳定化剂约12%(无法精确计量),并利用挖机进行搅拌和翻倒5次,共处理约50 m3。针对实验组2,使用KH200定量投加12%的某公司重金属稳定化剂(主要成分为磷酸盐),并很好地破碎土壤以及药剂与土壤的充分混合,共处理约60 m3;随后,将实验组1和2的土壤同时养护7 d后,从土堆中各采集土样12个,测试土壤的破碎后粒度以及混合后磷酸根浓度(磷酸根浓度与稳定化剂浓度成正比),并将12个土样做成混合样各自测定污染物最终浸出浓度。

1.3 采样与分析方法

1.3.1 样品采集依据与方法

现场采样技术方法主要参照HJ/T 166—2004土壤环境监测技术规范、GB/T 14848—1993地下水质量标准、ASTM E 1527—2005场地环境评估标准操作:阶段I场地环境评估、ASTM E 1903—1997(2002年重新审定) 场地环境评估标准导则:阶段II场地环境评估等技术规定。

现场样品采集设备为铁铲,重金属样品保存器材包括500g玻璃瓶;样品箱(具有冷藏功能),蓝冰。

装运前核对采样记录表、样品标签等,如有缺项、漏项和错误处,应及时补齐和修正后方可装运。样品运输过程中严防损失、混淆或沾污,并在样品低温(4℃)暗处冷藏条件下尽快送至实验室分析测试。样品送到实验室后,采样人员和实验室样品管理员双方同时清点核实样品,并在样品流转单上签字确认。样品管理员接样后及时与分析人员进行交接,双方核实清点样品,核对无误后分析人员在样品流转单上签字,然后进行样品制备,进行样品分析。

1.3.2 分析方法

土壤样品检测分析方法,重金属浸出采用HJ/T 299—2007固体废物浸出毒性浸出方法 硫酸硝酸法;重金属含量(不包括六价铬)测定采用美国环保局电感耦合等离子体质谱法(USEPA 6020A—2007);土壤中混合后磷酸盐含量(即代表稳定化剂浓度) 测定采用HJ 632—2011土壤总磷的测定碱熔 钼锑抗分光光度法。土壤破碎后粒度测定采用GB/T 27845—2011化学品 土壤粒度分析实验方法,只采用筛分法测定粒度2.0 mm以上部分。

2 结果与讨论

2.1 土壤破碎效果评价

破碎效果是影响土壤修复效果的关键性因素之一。本次实验对象为上海地区典型的浅层黏性土壤,塑限(wp)为17%~24%,液限(wl)为30%~44%,塑性指数为11~21。由于上海地下水水位较浅,地面以下0.5~1.0 m,现场开挖采集的土壤含水率为25%~40%,土壤原始粒径大多为10~500mm。

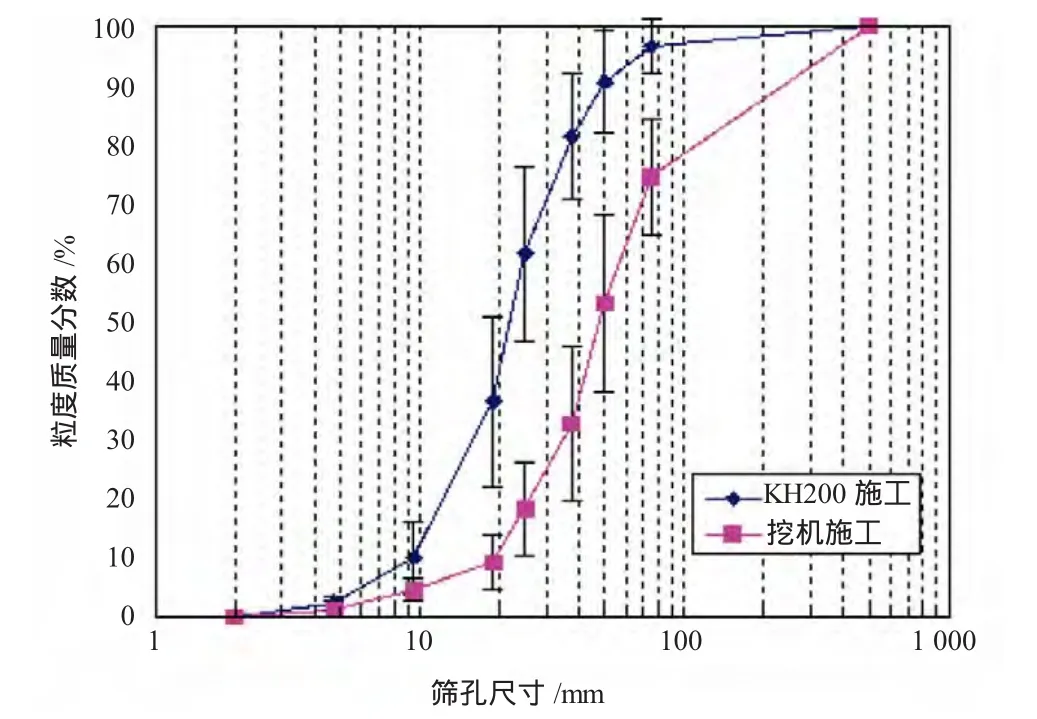

对每个实验组采集的12个土壤破碎后样品,随机选择6组进行土壤粒度测定,并绘制粒径累计分布曲线,见图2。实验组1采用挖机施工,土壤破碎后的D50为50 mm,D90由于大粒径数据较少无法准确获得,但超过200 mm;实验组2采用KH200施工,土壤破碎后的D50为20 mm,D90为50 mm。KH200的土壤破碎效果明显好于挖机。

图2 粒径累计分布曲线

由于实验土壤含水率高,处于塑性状态,普通颚式、球磨等破碎机械无法实现破碎效果,且极易造成堵塞。实验组1在施工前需要将土壤晾干降低含水率后,再采用挖掘机进行3~5次翻倒,间接进行破碎,所以破碎效果不佳,无法保证土壤破碎效果。

实验组2中的KH200集成设备采用切土刀+轴旋转破碎锤+后破碎刀的连续工艺,可直接一次性处理各种性质的沙土、粉土、黏土,出土粒径分布能基本满足50%在20 mm以下,90%在50 mm以下(见图3),有利于与药剂的充分接触和反应。

图3 土壤破碎对比

2.2 药剂混合效果评价

实验组1采用传统机械(挖掘机)施工,先将污染土壤打堆成约1 m高1.5 m宽的土长条,然后利用挖机在土堆上进行药剂的布料。由于无法对污染土壤和药剂添加进行准确计量,整个过程存在极大的随意性和不均匀性。为保证达到相关处理目标,传统施工作业往往需要过量投加药剂。实验组1对完成布料后的土壤和药剂混合体进行3~5次翻倒后,土壤中稳定化剂浓度的变异系数CV仍为33%(混合不均匀)。

实验组2采用的KH200集成设备,可以对土壤的进料速度进行测量,并根据进土速度和设定的药剂比例,通过螺杆定量投加药剂,并随土壤在3次破碎中实现药剂与土壤的充分混合。实验组2中混合后土壤中稳定化剂浓度的变异系数CV为9%(混合较为均匀)。KH200集成设备可实现药剂添加量与土壤比例在9~400 kg/m3的精确添加和充分混合。此外,该设备还可投加液体药剂、或者固/固、固/液2种形态药剂的同时添加。

2.3 修复效果评价

固化稳定化技术是较普遍应用于土壤重金属污染的快速控制修复方法,对同时处理多种重金属复合污染土壤具有明显的优势[2]。目前国内暂无稳定化修复技术实施导则,也无相关技术标准对破碎后土壤粒径以及药剂投加精确度严格要求,导致国内固化稳定化修复效果存在较大不确定性。

本实验将KH200设备施工后混合土样与普通挖机施工后混合土样均进行重金属浸出测定,相关稳定化效果对比汇总见表2。使用挖机施工稳定化后,土壤中铜、锌、镍和铅的浸出浓度分别降低70%、93%、99%和81%,而使用KH200设备后,铜、锌、镍和铅的浸出浓度分别降低90%、99.7%、99.9%和99%,稳定化效果显著优于传统挖机。基于上面分析,KH200设备在破碎效果和药剂混合效果方面都远胜于传统机械(挖掘机),更有利于药剂与土壤的充分反应,因此稳定化效果也更明显。

表2 KH200与普通挖机在土壤稳定化技术中应用效果对比

此外,KH200设备稳定化施工仅进行一次进土、药剂定量布料、破碎、混合和出土,全过程在密闭环境中进行,有效降低扬尘等问题,避免造成二次污染。

KH200还配有履带行走系统,便于在复杂场地移动,节约大量物料搬运费及人工成本。该设备自配强劲动力柴油发动机,无需外接电源等其它动力,适用于各种野外作业。

2.4 设备的适用性分析

根据美国超级基金的修复场地统计数据,1982—2005年,美国超级基金一共进行了997个修复项目,其中,接近91%的修复项目(889个项目)在对污染源修复(主要是土壤修复)中主要使用以下修复技术中的一种或几种,包括固化稳定化、化学氧化还原、热脱附、焚烧、土壤蒸气抽提、多相抽提和生物修复。其中,修复项目中采用固化稳定化技术的比例超过15%。经过上海某重金属污染场地稳定化修复的应用实践证明,本研究中的KH200集成土壤破碎混合设备能很好地应用于固化稳定化修复中。

此外,KH200设备还适用于土壤化学氧化/还原修复技术。化学氧化/还原技术的实现工艺略复杂,除要求土壤和固体修复药剂按一定比例充分混合均匀外,需要相应地进行修复药剂的催化和激活。以Fenton试剂为例,氧化反应需要精确地投加固体亚铁盐和液体双氧水2种药剂。现有同类设备基本无法同时完成,而KH200可以通过药剂仓先定量投加固体亚铁盐催化剂,在破碎混合仓与污土充分拌合,然后在出料口雾状定量喷洒双氧水。同理,KH200还可以利用药剂仓先定量投加氧化剂(比如过硫酸盐),与污土一起破碎混合后,再在出料口雾状定量喷洒液体催化剂(比如亚铁盐溶液、碱液等)。2套工艺配合使用可基本覆盖化学氧化/还原异位修复工艺的各种需求。

3 结论

在上海某电镀厂重金属污染场地的现场稳定化修复中研究了集成破碎混合设备KH200的土壤破碎、药剂混合和重金属稳定化的效果。KH200设备能很好地解决修复过程中黏土难破碎和设备易堵塞的难题,土壤破碎后的D50为20 mm,D90为50 mm,该设备能通过对土壤的进料速度进行测量,并根据进土速度和设定的药剂比例定量投加药剂,从而随土壤在3次破碎中实现药剂与土壤的充分混合,混合后土壤中稳定化剂浓度的变异系数CV为9%,使用该设备进行重金属污染土壤的稳定化,铜、锌、镍和铅的浸出浓度分别降低90%、99.7%、99.9%和99%。与传统挖机修复比较发现,KH200设备在土壤破碎、药剂混合和重金属稳定化方面的效果显著优于传统挖机。该设备的成功开发和广泛应用,将满足我国污染场地修复工程实施中的紧迫需求,对提高修复效率和效果,降低修复成本,消除环境风险具有重要意义。

[1]廖晓勇,崇忠义,阎秀兰.城市工业污染场地:中国环境修复领域的新课题[J].环境科学,2011,32(3):784-794.

[2]骆永明.污染土壤修复技术研究现状与趋势[J].化学进展,2009,21(3):559-565.