直写成型技术:一种新型微纳尺度 三维结构的制备方法

2015-03-18孙月花彭超群王小锋王日初陈以心

孙月花,彭超群,王小锋,王日初,陈以心

(中南大学 材料科学与工程学院,长沙 410083)

随着电子信息、光学和生物医学等领域的快速发展,多功能、高质量、结构紧凑和短生产周期是目前产品发展的一种趋势。面对消费者日益个性化和多样化的需求以及激烈的市场竞争,寻求可制备精细复杂且方便灵活的新型成型方法成为材料制造业面临的新挑战。快速成型技术(Rapid prototyping,RP)正是在这种背景下形成并发展的。该技术借助计算机辅助设计和精密机械等现代手段,快速而有效地将设计的模型物化为具有一定结构和功能的三维结构部件[1-2]。快速成型技术在过去的几十年里发展迅速,典型的例子有光固化成型[3]、选择性激光烧结成型[4]以及分层实体成型[5]等,但存在成型精度低、后续处理复杂、成型强度低等缺点,不适合制备小型精细件。近年来,基于快速成型的直写成型技术(Direct ink writing,DIW)由于其可制备具有较大高宽比和含有跨度特征的复杂精细的三维周期结构而引起研究者的广泛关注。

直写成型技术由美国Sandia国家实验室CESARANO等[6]首次提出。该技术借助计算机辅助设计预先设计结构图案,通过控制悬浮液的流变性能将浆料从喷嘴输出,可制备各种形状复杂的精细三维周 期结构,已广泛应用于先进陶瓷材料[7-8]、传感器[9-10]、仿生材料[11-12]以及压电材料[13-14]等。与其他快速成型方法相比,直写成型技术具有显著优势[6,15-16]:1) 成型过程无需模具,生产周期短、效率高、成本低;2) 可根据需求便捷地改变样品的形状和尺寸,生产灵活,控制精确;3) 原材料种类多样化,有无机非金属、金属和有机聚合物等;4) 可制备生物、光学、电子等领域的功能材料,甚至是活体细胞。

近年来,国内外在直写成型技术的悬浮液设计、流变性能控制以及应用方面进行了大量研究。用于直写成型技术的悬浮液由剪切变稀胶体悬浮液已扩展到胶体凝胶悬浮液、双相悬浮液、聚电解质混合悬浮液等,其应用范围也日益扩大,已进军锂离子电池、活体细胞等新领域。目前,国内对直写成型技术的研究总结极少。因此,很有必要对该技术的研究进展进行系统总结。本文作者综述直写成型技术的研究进展,阐述其基本原理并简要介绍实验装置,重点归纳总结直写成型悬浮液的要求及其应用,最后探讨直写成型技术存在的问题及发展前景。

1 直写成型技术的基本原理

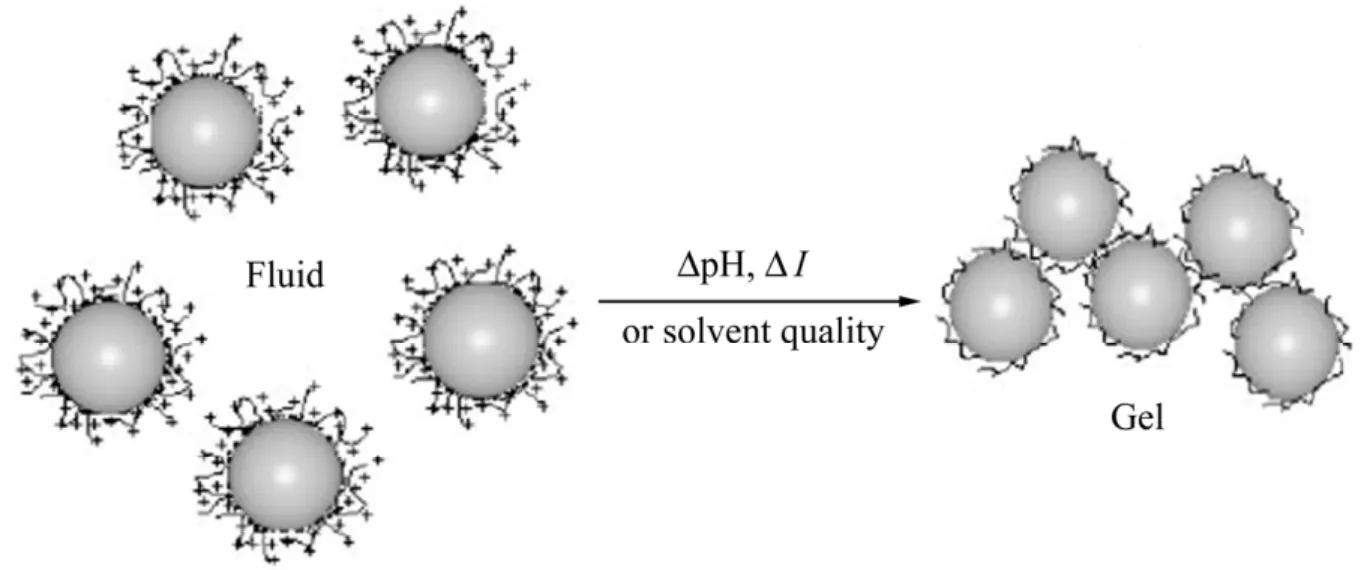

直写成型技术是集计算机辅助设计、精密机械和材料科学于一体的无模成型方法,是实现产品设计从二维到三维周期结构快速制造的一体化成型技术。根据墨水输出结构类型可将直写成型分为线形直写成型(Filament-based DIW)和液滴直写成型(Droplet-based DIW)两大类[17]。其中线形直写成型主要包括自动注浆成型(Robocasting)[18]、熔融沉积成型(Fused deposition)[19]和微笔直写(Micropen writing)[20],液滴直写成型主要包括喷墨印刷(Ink-jet printing)[21]、高温热熔印刷(Hot-melt ink-jet printing)[22]和3D 打印(3D printing)[23]。图1所示为两种类型悬浮液的沉积示意图[24]。

线形直写成型的基本原理如下:首先通过计算机辅助设计预先设计所需要的三维结构图形,以气压为动力将浆料从针嘴挤出形成线形流体,同时由计算机自动控制安装在z轴上的浆料输送装置改变其在x-y平台的运动轨迹在基板上按照预先设计精确地成型出第一层结构。第一层结构完成后,z轴马达将浆料输送装置精确地向上移动到设计方案确定的高度;第二层浆料成型在第一层成型浆料形成的结构上进行。即上一层结构完成后,改变浆料输送装置的z轴位置,以同样的方式成型下一层直至整个三维结构成型完成。通过这样的逐层叠加过程,可获得传统成型工艺无法制备的复杂精密三维周期结构,甚至可制备含有较大跨度特征的复杂结构。

液滴直写成型的基本原理如下:液滴直写成型可分为连续滴定和按需滴定两类。在连续滴定成型过程中,连续的流体悬浮液通过激发连续液滴喷射的自然倾向,在表面张力作用下被打破成为单个离散的液滴,从喷嘴处喷出。形成的单个带电液滴在静电力作用下偏转沉积到基底预先设计的位置,成型的液滴经溶剂蒸发、化学反应和冷却等方式固化。而在按需滴定成型过程中,液滴只有在需要时才产生。一般通过启动可控频率的压电传动装置或者局部加热产生压力脉冲来控制,每一个压力脉冲可获得一个液滴。与线形直写成型不同的是,液滴直写成型过程中悬浮液是单个离散的液滴,而不是连续的线形流体。

图1 悬浮液的沉积模式示意图[24] Fig.1 Scheme of suspension deposition[24]: (a) Filament- based direct ink writing; (b) Droplet-based direct ink writing

2 直写成型装置

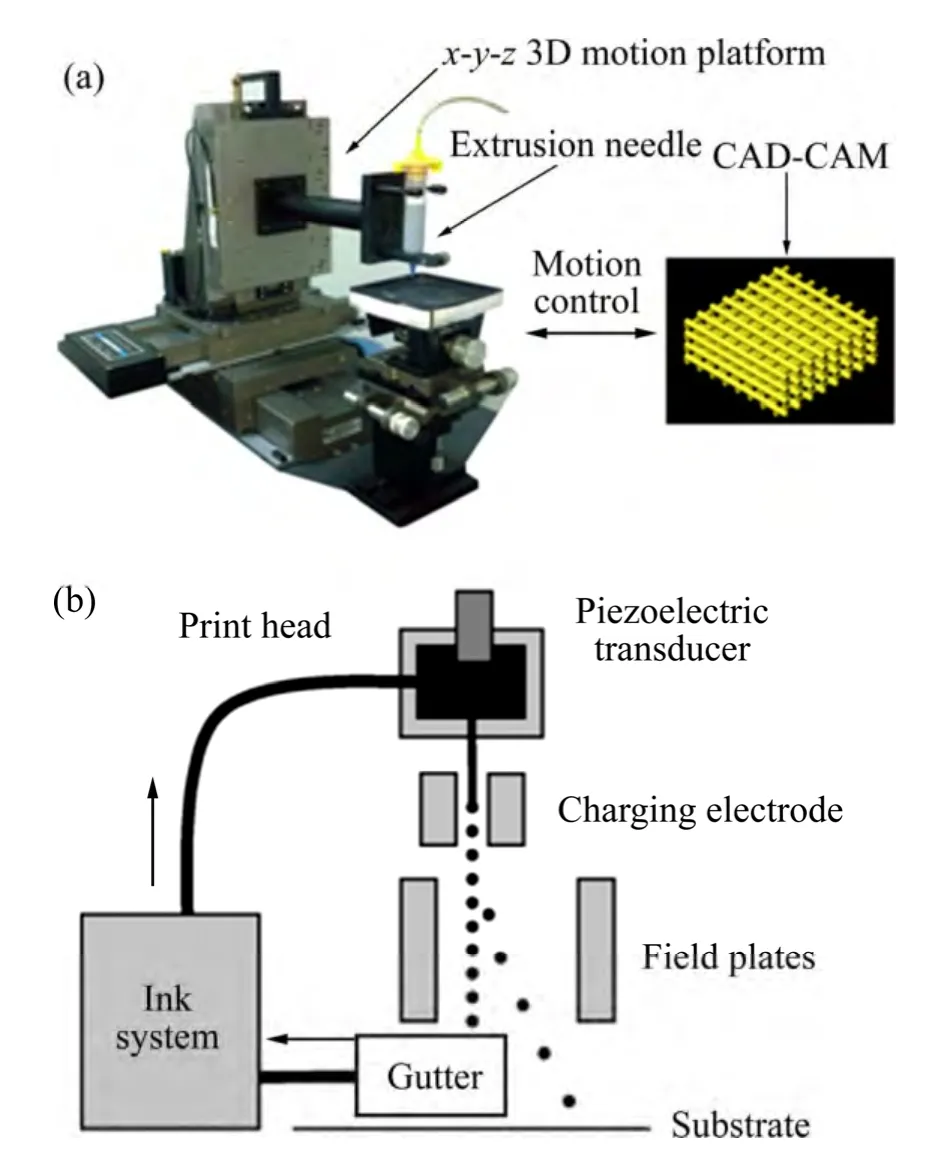

图2所示为直写成型的典型实验装置[16,25]。由图2(a)可知,线形直写成型装置由计算机控制系统、三维移动平台系统和浆料输出系统3部分组成[26]。计算机控制系统主要通过安装在x轴和y轴的线形电机和编码器以及z轴的高精度控制器来控制成型过程。该系统通过CAD设计所需的三维结构,将结构成型移动路径转化为相关代码,并通过三维运动平台系统的控制器将成型路径指令传递给移动平台,从而精确控制浆料在三维方向上的成型途径。计算机控制系统作为输入设备可设计不同形状和尺寸的三维复杂结构,是整个成型过程的基础。三维移动平台系统由控制器和移动平台两部分组成。控制器在计算机控制系统和移动平台之间,可将计算机控制系统发出的路径指令传递给移动平台。移动平台可在三维方向上自由移动,运动时可带动浆料注射器同步运动。浆料输出系统则由气泵、气压调节阀和浆料注射器3部分组成。气泵用于浆料成型时为活塞提供动力,气压调节阀用来控制气泵向浆料注射器中输入的气压大小。注射器可储存和输出浆料,当有一定的压力作用在注射器内部时,浆料将在压力作用下从喷嘴被挤出形成线形流体。

液滴直写成型的典型实验装置[16](见图2(b))由悬浮液输送系统、压电转换器、带电电极、场电极和基底组成。其中,悬浮液输送系统主要是通过泵提供动力将悬浮液注入腔室,再从该腔室经喷嘴喷出。压电转化器则为悬浮液的输出提供调制干扰。带电电极环绕在悬浮液四周使通过的离散液滴离开时带上电荷,通过改变电压来改变液滴的带电量。场电极可提供一个固定的电场,喷出的带电液滴通过场电极时会发生偏转,偏转程度与带电量有关。不带电液滴则不发生 偏转直接进入回收沟槽内,而带电液滴发生偏转并沉积到基底预先设计的位置。

图2 直写成型实验装置[16, 25] Fig.2 Experimental set-up for direct ink writing process[16, 25]: (a) Filament-based direct ink writing[25]; (b) Droplet-based direct ink writing[16]

3 直写成型悬浮液的要求

3.1 线形直写成型悬浮液

3.1.1 悬浮液的要求

线形直写成型为制备复杂精细的微尺度三维结构提供了一种功能强大的工艺方法。在成型过程中,悬浮液必须顺利通过微纳米级的细小圆柱状喷嘴形成特征线形流体,并迅速固化以保持形状,甚至在成型含有跨度或悬空梁(无支撑)结构时保持其形状不发生坍塌或断裂现象。因此,与其他陶瓷湿法成型相比,直写成型对悬浮液的要求更为苛刻。根据成型方式的不同,将线形直写成型分为自固化成型和外固化成型两大类[27]。其中,自固化成型是指不借助外界作用,通过改变悬浮液自身条件来改变其流变性能,从而实现快速固化,主要实施途径如下[27-32]:1) 调节离子强 度[28];2) 改变酸碱度[29-30];3) 添加反离子聚电解 质[31-32]。外固化成型则是指借助外界作用来改变悬浮液的自身性能,主要实施途径如下[27,33-38]:1) 紫外光固化[33-34];2) 溶剂蒸发[35];3) 利用悬浮液中溶剂与沉积池溶剂的溶解度差异实现固化[36-38]。

自固化成型方式对悬浮液要求较高,悬浮液必须满足以下3个要求[13,30]:1) 在高剪切作用下,悬浮液的黏度很低,保证悬浮液可顺利通过喷嘴而不发生堵塞;2) 无剪切作用时迅速固化,且固化后的线形流体有较好的弹性性能和强度,即使在无支撑条件下也可保持原有形状;3) 悬浮液需有尽可能高的固相体积分数,高固相体积分数可避免成型结构在干燥和烧结过程中因收缩引起的开裂或变形。

外固化成型方式对悬浮液的要求与自固化成型方式相似。悬浮液同样需要满足以下3个要求[39-40]:1) 悬浮液需要较低黏度顺利通过喷嘴,挤出的线形流体在外界作用下快速固化;2) 固化后的细丝状结构有一定的弹性和强度;3) 高固相体积分数。与自固化成型方式不同的是,由于外固化成型方式可借助外界作用实现快速固化,其对悬浮液的要求相对较低,一般稳定分散的悬浮液即可满足要求。

3.1.2 悬浮液的流变性能

在线形直写成型过程中,悬浮液的输出、细丝状线形流体的固化和形状保持都与悬浮液的流变有关。外固化成型方式对悬浮液的流变要求较低,只需悬浮液在高剪切作用下具有较低黏度,保证其可顺利从喷嘴中挤出形成特征线形流体即可,成型后借助外界作用增加黏度和弹性性能实现固化。当这些悬浮液的固相体积分数(φ)高于临界点gelφ ,悬浮液中相互吸引的粉末颗粒形成的渗透网络结构可传递应力。当悬浮液受到的剪切应力大于屈服剪切应力τy时,悬浮液中颗粒之间的键合作用被破坏,悬浮液表现出剪切变稀行为,可用式(1)表达[41]:

式中:τ为剪切应力;n为剪切变稀指数;K为黏度指数;γ˙为剪切速率;τy为屈服剪切应力。成型过程中,喷嘴内部的细丝所受的径向剪切应力从中心到边缘呈线性增加。其中,细丝中心基本不受剪切应力的影响,呈刚性凝胶态。而细丝边缘部分与喷嘴内壁存在较大摩擦产生剪切应力,当该剪切应力大于τy时,细丝表面黏度急剧降低呈流动状态。因此,喷嘴中的细丝具有刚性(凝胶)核-剪切流体壳结构[42-43],该结构能够很好地起到保持成型形状的作用。因此,为了使悬浮液顺利输出,作用在细丝状线形流体上的剪切应力必须大于屈服剪切应力τy。但是,如果施加的剪切应力超过悬浮液的压缩屈服应力py,悬浮液将会出现压力过滤现象造成喷嘴堵塞。碰嘴直径越小,压滤现象越明显。

SMAY等[29-30]的研究突破直写成型发展的瓶颈,首次设计出胶体凝胶悬浮液。这些悬浮液不需借助外界作用固化,而是通过调节悬浮液自身流变性能实现特征流体的输出与固化。同样LEWIS等[44-45]设计的双相悬浮液也可用于自固化直写成型。这些自固化悬浮液除具有剪切变稀行为外,在无剪切应力作用下还需有良好的弹性性能。悬浮液的弹性性能可用式(2)表示[46]:

式中:y为悬浮液的弹性性能(包括屈服剪切应力τy和弹性模量G′);k为常数;φ为悬浮液固相体积分数;

3.2 液滴直写成型悬浮液

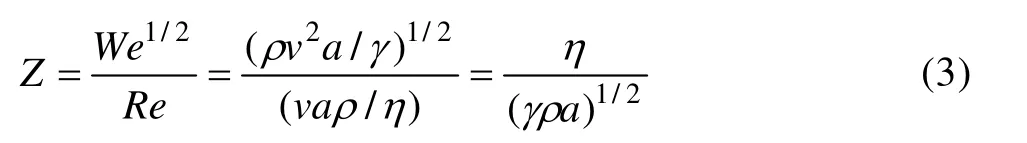

液滴直写成型过程中,液滴产生和摊开的流体动力学对悬浮液的设计有重要作用。液滴形成过程中悬浮液流动行为与奥内佐格数(Z)有关[49],可用式(3)表示:

式中:We为韦伯数;Re为雷诺数;v为悬浮液速率;a为特征长度;γ、ρ、η分别为表面张力、悬浮液密度和黏度。黏度、密度和表面张力三者对悬浮液的流动行为很重要,直接决定液滴的形成。当Z较大时,悬浮液的黏度占主导,需要很大压力脉冲才能使悬浮液液滴顺利从喷嘴喷出。当Z较小时,较小压力变化 甚至无需压力就可产生单个液滴,不希望产生的液滴会自然产生。因此,只有当Z的数值在0.1~1之间变化时,液滴可顺利输出。

图3 悬浮液在pH值、离子强度或溶剂改变时从流体到凝胶的相变示意图[18] Fig.3 Scheme of fluid-to-gel transition for colloidal inks occurring upon changing pH value,ionic strength or solvent quality[18]

形成的单个离散液滴沉积在基板上时,由于重力和表面张力等因素液滴会发生摊开现象。液滴摊开受液滴的横向分辨率和沉积层厚度影响,未固化的液滴摊开最大程度(ξ)可用式(4)表示[50]:

式中:rmax为获得的最大液滴半径;r为液滴的初始半径;θ为液滴与基底的接触角。事实上,除了横向分辨率和沉积厚度的影响,液滴摊开的程度还受基底材料、打印结构和固化所需时间等多种因素的影响。

此外,还需保证沉积到基底的液滴不发生飞溅。MUNDO等[51]和STOW等[52]都对液滴飞溅进行了研究,研究表明,当参数K超过临界值Kc时,液滴会发生飞溅现象,如式(5)所示:

据报道,水和甲醇的临界值Kc为57.7[51],固体石蜡在低温23 ℃和高温73 ℃时的Kc分别为102和137[50]。

早期用于液滴直写成型的悬浮液主要以胶合溶液和胶体填充石蜡为主。TENG等[53]首次采用胶态悬浮液进行喷墨打印,该方法中悬浮液可以是通过溶剂蒸发固化的水基悬浮液,也可以是通过冷却固化的石蜡基悬浮液。这些胶体悬浮液中颗粒的团聚会导致悬浮液堵塞喷嘴,该团聚可通过球磨或超声解决。低黏度的液滴沉积后,在重力和表面张力的作用下获得的结构垂直尺寸小且横向尺寸大。因此,为减小横向尺寸需要较高固相体积分数。PRASAD等[54]采用喷墨成型制备直径为6.54 mm的球状结构。当添加剂含量在某一特定范围内时,添加剂的加入会影响悬浮液的黏度。当添加剂超过这个范围后,添加剂的加入对悬浮液黏度的影响不大。良好分散的悬浮液得到的一个液滴中含有的陶瓷颗粒较少,而当悬浮液的分散性并不是很好时,得到的一个液滴所含有的颗粒较多。

4 直写成型技术的应用

4.1 生物医学领域

组织工程的目的在于用生物材料、功能细胞和蛋白质生长因子等信号因子制备可降解的生物活性支架来恢复受损或病变组织。其中,骨修复的生物活性玻璃和活体细胞是直写成型技术在生物医学方面的研究重点。

生物活性玻璃由于其在体内可转化为羟基磷灰石(HA),并具有经久不衰的骨传导性,可牢固地连接骨与软组织,是一种应用前景较好的骨再生支架材料。MICHNA等[31]采用直写成型技术制备三维周期结构的多孔HA支架,通过控制烧结条件可获得具有双峰空隙分布的三维结构。随后,SIMON等[55]通过直写成型也成功制备了具有双峰空隙的三维周期HA支架,研究表明所制备的HA支架细丝尺寸与骨小梁一致,该组织支架生物具有生物降解性,可有效连接骨与软组织。FU等[56]采用6P53B(52.7% SiO2,10.3% Na2O,2.8% K2O,10.2% MgO,18% CaO,6% P2O5,质量分数)成型了直径为30 μm的细丝,成型的玻璃支架压缩强度约为(136±22) MPa(与人体骨骼相当),其孔隙率(60%)在小梁骨范围内,支架在模拟体液(Simulated body fluid,SBF)溶液中沉浸3周后,强度(77 MPa)仍高于骨小梁的强度。DELIORMANLI等[57]采用自动注浆成型制备硅酸盐13-93和硼酸盐13-93B3活性玻璃支架,其中,硅酸盐13-93支架结构抗压强度为(142±20) MPa,在SBF溶液中沉浸50 d后,强度降至(79±32) MPa;而硼酸盐13-93B3支架的抗压强度为(65±11) MPa,沉浸50 d后,强度只有(8±4) MPa。经过69 d的沉浸后,硅酸盐13-93和硼酸盐13-93B3都转化为无定型磷酸钙。EQTESADI等[58]添加羰甲基纤维素(CMC)解决45S5活性玻璃的胶体处理问题,制备的45S5活性玻璃支架具有良好的几何外形和内部空隙结构,在足够低的温度(550 ℃)下烧结可获得比现有支架高一个数量级的强度。MAAZOUZ等[59]通过将α-TCP(磷酸钙)/明胶悬浮液沉积到水中使α-TCP转化为钙羟基磷灰石(CDHA)成型羟基磷灰石/明胶支架,获得的支架的压缩强度和弹性模量在人体骨小梁范围内,明胶的存在可增加干细胞的粘附与增殖。GHOSH等[60]采用直写成型技术获得3D丝心蛋白支架来修复损伤的软骨组织。图4所示为直写成型制备的骨修复玻璃生物活性支架形貌[55,57,60-61]。

图4 直写成型制备的生物活性支架的形貌[55, 57, 60-61] Fig.4 Morphologies of bioactive scaffolds assembled by direct ink writing[55, 57, 60-61]: (a) 13-93 scaffolds[57]; (b) HA scaffolds[55]; (c) 3D structure of circular web of silk fibroin[60]; (d) Morphology of one of remaining columns after uniaxial compression test in direction orthogonal to rods (load,F,orientation as indicated)[61]

此外,直写成型在活体细胞领域的研究已成为近几年的研究热点。采用直写成型技术可获得各种生物细胞以及蛋白质结构,如纤维细胞、癌细胞和干细胞等[62-64],并可对细胞的再生、扩散等行为进行研究,为活体细胞培养、癌细胞的控制等提供科学依据。TIRELLA等[62]采用喷墨打印对荧光标记的白蛋白以 及3T3纤维细胞墨水获得高分辨率的有用的活体细胞,实验表明,打印活体细胞对基板有严格要求,基板过硬会破坏活体细胞,基板过软则会导致液滴聚结。LIN等[63]采用激光直写制备人体结肠癌细胞(HT-29)来研究激光对HT-29细胞扩散生存能力的影响。结果表明,当激光能量密度从258 mJ/cm2增加到1482 mJ/cm2时,HT-29细胞的存活率从95%降到78%;细胞的损伤主要来自于液滴形成和沉积过程中产生的机械应力,而热能以及紫外线辐射的影响很小。

4.2 微电子行业

很多金属纳米导电悬浮液都可通过直写成型获得微型电子器件。早期液态金属的直写成型技术是通过填充、连接轨道或者在电子印刷电路中将金属液滴变为芯片连接的焊点。小颗粒金属制备的悬浮液更有利于稳定悬浮液的制备,即颗粒不发生沉淀,浆料输出过程不堵塞喷嘴,这一点对直写成型十分重要。此外,较高的比表面积可降低烧结温度。抗氧化低温烧结的导电纳米颗粒悬浮液引起研究者的广泛关注,例如铜纳米颗粒悬浮液、银纳米颗粒悬浮液等。通常导电悬浮液中的溶剂不易挥发,固化后形成粘结剂使得成型器件电导率降低,这一特点可用来制备电阻元件。在喷墨打印中,可通过打印前驱体(含金属化合物的悬浮液),然后将前驱体加热进行分解,该方法一般用于 银[15]。另一种方法是打印不导电且化学性质活泼的浆料,再经过低温铜离子电镀处理,让铜导电悬浮液可在指定区域自催化沉积,该方法适用于铜[21]。

WEE等[65]采用激光直写制备铜导电结构材料,直写成型技术使铜导电悬浮液成型获得微型金属零件(无需复杂程序)成为可能,制备的金属器件的电压为20~22 mV。该实验中激光直写成型制备铜器件的最佳激光扫描速度为300~750 μm/s,最佳激光功率在50000~150000 μm3/s,而浆料沉积速度则取决于激光扫描速度和激光功率。喷丸处理可增加附着力,但沉积的结构表面很粗糙,Ra高达1.4 μm,因此,改善表面粗糙很有必要。PARK等[21]通过多元醇过程合成的分散球状铜粒子直径为45 nm左右,在周围环境下保存一个月依然为纯铜(无氧化铜)。采用喷墨打印成型该导电悬浮液获得的细丝结构含有密集的铜纳米颗粒,成型结构在325 ℃的真空环境中保温1 h后电阻率可达17.2 μΩ·cm,是一般铜导线的近10倍。LI等[66]将柠檬酸钠作为初始表面活性还原剂,肼作为第二种还原剂,溴化十六烷基三甲铵(CTAB)作为表面活性剂成功合成直径为2.5 nm左右的球状铜纳米颗粒,该铜纳米颗粒制备的悬浮液经直写成型获得的铜微型电子产品在160 ℃下烧结2 h后得到的最低电阻率达7.2 μΩ·cm,是常规导线的4.4倍。

银导电悬浮液的直写成型是一大研究热点,目前可用于银纳米颗粒悬浮液的直写成型方法有喷墨打 印[67-69]、激光直写[70]和尖端型直写[71-72]等。MEI等[15]以金属有机热分解导电悬浮液作为浆料,通过连续喷墨打印获得含有银的前驱体,经高温分解获得三维结构银导电电路。ZHENG等[67]将银作为导电层,聚乙烯吡咯烷酮(PVP)为绝缘层,采用一种新型的喷墨打 印—EHD(Electrohydrodynamic)打印制备导电-绝缘-导电多层互联结构。其中打印的银导电层的底层与顶层的电阻率分别为1.34×10-7和1.39×10-7Ω·m,而PVP绝缘厚度为1.12 μm。GAI等[70]采用聚酰亚胺作为基板,有机金属银导电悬浮液为前驱体,经激光直写制备微型银导电器件。该方法依靠银导电悬浮液中的激光吸收和热能传输促使有机银导电悬浮液分解以及银粒子的烧结,在激光功率0.5 W下制备的银导电器件的电阻率为6.5×10-6Ω·cm左右。图5所示为直写成型制备的各种精细电子产品形貌[66,72-74]。

此外激光化学气相沉积(Laser assisted chemical vapour deposition,LCVD)可将气态前驱体沉积出单元素的金属材料(铝、钨等),由于加工在高温下进行,沉积所用基底一般为无机材料。而激光增强化学镀(Laser-enchanced electroless plating,LEEP)可将金属沉积在导电或者绝缘基底上,如镍和金可以沉积在乙酸镍和四氯合金酸。目前,直写成型在锂离子电池上的应用已有报道[73]。

图5 直写成型制备的微型电子产品形貌[66, 72-74] Fig.5 Morphologies of electronics assembled by direct ink writing[66, 72-74]: (a) Writing electrodes using Ag conductive ink on paper substrate bent outwards by nearly 90°[72]; (b) Printed and annealed 16-layer interdigitated LTO-LFP electrode architectures[73]; (c) An RFID antenna of Cu conductive patterns drawn using roller pen and sintered at 160 ℃ for 2 h[66]; (d) An electrically small antenna of Ag conductive patterns during printing process[74]

4.3 压电陶瓷

压电材料是受到压力作用时会在两端界面出现电压的晶体材料,具有压电效应。压电材料被广泛应用于换能器、压电驱动器以及传感器。在此,直写成型获得的压电材料主要是指压电陶瓷,如锆钛酸铅(PZT)[25,30,75-77]、改性锆钛酸铅(PLZT)[26,78]、锆铌钛酸铅(PNZT)[79]等。图6所示为直写成型制备的各种形状的压电材料形貌。

SMAY等[30]为研究悬浮液的流变性能及沉积条件对具有跨度的三维周期结构的形状演变的影响,采用直写成型技术成型出复杂的V型PZT结构,具有合适黏弹性的PZT悬浮液获得的结构跨度为100 μm~1 mm,悬浮液动力学在结构形状保持发挥重要的作用。LOUS等[75]以锆钛酸铅(PZT)和环氧树脂聚合物为原材料,采用熔融沉积法首次制备出用于医学成像的2-2型压电复合材料传感器并对其性能进行测试,结果显示,制备的压电复合材料不分层且压电性能良好。ROCKS等[77]采用电流体动力雾化(EHDA)沉积法制备了多层压电PZT结构,其中制备10×10 mm多层结构的PZT溶胶最佳浓度为0.1 mol/L,最佳烧结条件为在650 ℃下保温20 min。

LI等[26]采用直写成型技术获得 3-3型PLZT-Epoxy(环氧树脂)复合压电材料,该复合压电材料与PLZT固态磁盘相比具有更好的电气性能。李亚运等[78]以锆钛酸铅镧(PLZT)为原料,利用浆料直写成型技术制备线条直径为200 μm的S形层叠结构(可制备2-2型压电复合材料)、三维木堆结构和圆柱形结构(可制备3-3型压电复合材料),PLZT样品在1050 ℃下保温烧结2 h后成瓷效果良好,烧结收缩率为25%。压电陶瓷相的三维周期立体结构与环氧树脂复合得到的复合材料可用于水听器和换能器等压电电声器。

4.4 光学器件

图6 直写成型制备的压电材料形貌[30, 76] Fig.6 Morphologies of piezoelectric materials assembled by direct ink writing[30, 76]: (a) V-shaped 3D structure assembled at 6 mm/s deposition speed from the strongest gel-based ink (pH 6.15)[30]; (b) 3D radial structure comprised of alternating layers deposited using radial and concentric fill patterns[30]; (c) Ceramic object showing external support structure (scale divisions indicate 1 mm)[76]

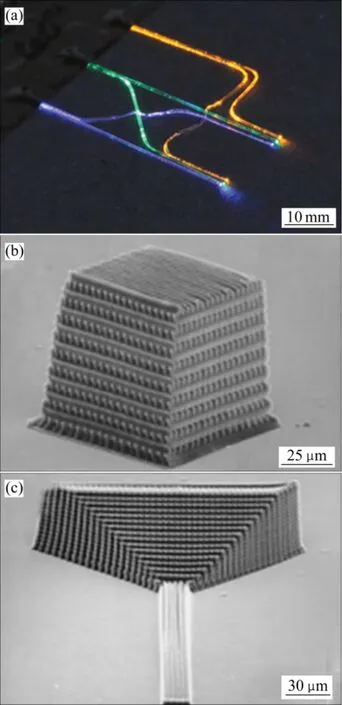

直写成型技术在光学器件方面的应用主要有光敏材料、光子禁带结构和光波导结构等。纳米二氧化钛(TiO2)由于在光照下能产生空穴-电子对,产生的空穴遇水产生氢氧自由基,可将水中的有机物氧化降解。孙竞博等[80]以甲基丙烯酸甲酯为单体,季戊四醇三丙 稀酸脂为交联剂,2,2-二乙氧基苯乙酮为光引发剂,再加入少量苯偶酰制备光敏胶。向光敏胶中加入适量TiO2,通过紫外固化得到直径为270 μm的TiO2三维木堆结构,该结构线条表面粗糙且含有大量纳米微孔,增大比表面积,增强光降解效率。他们将BaTiO3纳米粉末加入同样的光敏胶中,采用直写成型技术获得直径为300 μm的BaTiO3陶瓷基三维木堆结构[81]。图7所示为直写成型制备的各种光学器件[82-83]。

图7 直写成型制备的光学器件[82-83] Fig.7 Optical device structures assembled by direct ink writing[82-83]: (a) Optical waveguide network composed of six waveguides coupled with three LEDs that distribute colored light[82]; (b) Photonic band-gap structure[83]; (c) Tapered waveguide structure[83]

4.5 其他应用

直写成型技术还可用于制备一些金属氧化物陶瓷和非氧化物陶瓷,如Al2O3、ZnO和Si3N4等。SCHLORDT等[84]通过自动注浆成型制备三维氧化铝空心结构,持续的沉积引起的压力梯度会导致油渗透进管道中可能导致细管的膨胀甚至崩塌,而添加了聚乙烯亚胺的氧化铝凝胶具有合适的流变性能以实现连续沉积(长度至少650 mm)。KONDO等[85]采用PEO-PPO-PEO(聚环氧乙烷-2,5-二苯基恶唑-聚环氧乙烷)共聚物制备可用于直写成型的热可逆的氧化铝悬浮液,制备的悬浮液可由低温(5 ℃)的溶胶态转变为高温(>25 ℃)的凝胶态,且在悬浮液输出过程中不发生任何堵塞。KRISTOFFERSSON等[86]通过流变性能对聚电解质分散剂、氧化铝以及粘结剂之间的相互作用进行了研究。研究发现,三者之间的相互作用在很大程度上依赖于分散剂浓度,合适的分散剂浓度对悬浮液稳定分散很有必要,但最佳分散剂的浓度必须单独在纯氧化铝体系和混合体系中进行研究,稍过量的分散剂也有利于低黏度悬浮液的制备。

5 存在的问题及展望

直写成型技术是一种新型的微纳米三维周期结构的制备方法,可成型各种复杂精细的结构材料和功能材料。随着该技术的快速发展及其在各领域中应用的不断深入,国外成型工艺日趋成熟,而国内的研究则远远落后。直写成型技术还存在很多问题急需进一步探索与研究。

1) 进一步探寻新的悬浮液设计方案。直写成型技术的发展很大程度上得益于新型悬浮液的设计,如胶体凝胶悬浮液的提出解决了自固化直写成型的发展瓶颈问题,随后发展的双相悬浮液和聚电解质混合物悬浮液等更是大大地促进了直写成型技术的发展。因此,直写成型技术的未来发展与悬浮液的设计有密切关系。

2) 增强机械控制,改进悬浮液输出系统。专业的直写成型设备对于制备复杂精细的三维周期结构至关重要,而目前国内用于直写成型的设备大多是由点胶机、气泵等组装搭建的简单设备[80]。再者,国内在直写成型设备的设计和改进方面的研究工作极少。此外,直写成型技术的大规模应用,很有必要采用多个打印头。

3) 建立悬浮液沉积过程中的动力学模型。直写成型过程中悬浮液的输出条件、流变性能的控制以及其他因素(如气压、针头、沉积速度等)对结构成型至关重要。深入系统地研究整个过程中各种因素对悬浮液沉积的影响,并建立模型对其量化,可进一步促进直写成型的发展。

4) 拓展直写成型技术的应用范围,深化其在先进陶瓷、复合材料、压电材料、光电材料、仿生材料等领域的应用。目前,直写成型技术已经转战锂离子电池与生物医学材料等领域,如LEWIS等近几年的研究主要集中于活体细胞、蛋白质以及其他动物组织的研究,包括各种干细胞、癌细胞、纤维细胞和软体组织等。2015年,清华大学刘冬生等与英国瓦特大学SHU等[87]合作成功研制出可用于3D打印活体细胞和人体器官的DNA水凝胶。该水凝胶材料可同时满足多种活体细胞的打印需求,速度快,条件温和,打印的结构尺寸可达厘米级别,还可保证细胞生长增殖过程的营养物质输送,具有良好的触变性和自我修复功能。Nature评论该成果为一种非常有前景的打印三维组织和人体器官的材料。因此,活体细胞、组织和人体器官是未来直写成型发展的重要方向。

[1] ONUH S O,YUSUF Y Y. Rapid prototyping technology: applications and benefits for rapid product development[J]. Journal of intelligent manufacturing,1999,10(3/4): 301-311.

[2] 韩 霞,杨恩源. 快速成型技术与应用[M]. 第1版. 北京: 机械工业出版社,2012: 1-92.

HAN Xia,YANG En-yuan. Rapid prototyping technology and application[M]. 1st ed. Beijing: China Machine Press,2012: 1-92.

[3] HOU Y L,ZHAO T T,LI C H,DING Y C. The manufacturing of rapid tooling by stereo lithography[J]. Advanced Materials Research,2010,102: 578-582.

[4] WEISS W L,BOURELL D L. Selective laser sintering of intermetallics[J]. Metallurgical and Materials Transactions A,1993,24(3): 757-759.

[5] WEISENSEL L,TRAVITZKY N,SIEBER H,GREIL P. Laminated object manufacturing (LOM) of SiC composites[J]. Advanced Engineering Materials,2004,6(11): 899-903.

[6] CESARANO III J,SEGALMAN R,CALVERT P. Robocasting provides moldless fabrication from slurry deposition[J]. Ceramics Industry,1998,148(4): 94-102.

[7] TAMANIS E,LIBERTS G,BERZINA L. Direct laser writing of conductive patterns in advanced ceramic materials[C]// Advanced Optical Devices,Technologies,and Medical Applications. International Society for Optics and Photonics,2003: 38-41.

[8] KING B H,DIMOS D,YANG P,MORISSETTE S L. Direct-write fabrication of integrated,multilayer ceramic components[J]. Journal of Electroceramics,1999,3(2): 173-178.

[9] PIQUÉ A,ARNOLD C B,WARTENA R C,PRATAP B,SHASHISHEKAR B,SWIDER-LYONS K E,WEIR D W,KANT R A. Laser direct-write of miniature sensor and microbattery systems[J]. RIKEN Review,2003,50: 57-62.

[10] PIQUÉ A,ARNOLD C B,WARTENA R C,WEIR D W,PRATAP B,SWIDER-LYONS K E,KANT R A,CHRISEY D B. Laser-induced forward transfer direct-write of miniature sensor and microbattery systems[C]// LAMP 2002: International Congress on Laser Advanced Materials Processing. International Society for Optics and Photonics,2003: 182-188.

[11] XU M,GRATSON G M,DUOSS E B,SHEPHERD R F,LEWIS J A. Biomimetic silicification of 3D polyamine-rich scaffolds assembled by direct ink writing[J]. Soft Matter,2006,2(3): 205-209.

[12] ODDE D J,RENN M J. Laser-guided direct writing for applications in biotechnology[J]. Trends in Biotechnology,1999,17(10): 385-389.

[13] LEWIS J A. Direct ink writing of 3D functional materials[J]. Advanced Functional Materials,2006,16(17): 2193-2204.

[14] ZHU C,SMAY J E. Catenary shape evolution of spanning structures in direct-write assembly of colloidal gels[J]. Journal of Materials Processing Technology,2012,212(3): 727-733.

[15] MEI J,LOVELL M R,MICKLE M H. Formulation and processing of novel conductive solution Inks in continuous inkjet printing of 3-D electric circuits[J]. IEEE Transactions on Electronics Packaging Manufacturing,2005,28(3): 265-273.

[16] HON K K B,LI L,HUTCHINGS I M. Direct writing technology-advances and developments[J]. CIRP Annals—Manufacturing Technology,2008,57(2): 601-620.

[17] LEWIS J A,SMAY J E,STUECKER J,CESARANO III J. Direct ink writing of three-dimensional ceramic structures[J]. Journal of the American Ceramic Society,2006,89(12): 3599-3609.

[18] 李 琦,李 勃,周 济,李龙土,桂治轮. 自动注浆成型技术: 一种新型三维复杂结构成型方法[J]. 无机材料学报,2005,20(1): 13-20.

LI Qi,LI Bo,ZHOU Ji,LI Long-tu,GUI Zhi-lun. Robocasting: A novel avenue for engineering complex 3D structures[J]. Journal of Inorganic Materials,2005,20(1): 13-20.

[19] WU G,LANGRANA N A,SADANJI R,DANFORTH S. Solid freeform fabrication of metal components using fused deposition of metals[J]. Materials & Design,2002,23(1): 97-105.

[20] CAO Y,ZHOU L,WANG X,LI X,ZENG X. Micropen direct-write deposition of polyimide[J]. Microelectronic Engineering,2009,86(10): 1989-1993.

[21] PARK B K,KIM D,JEONG S,MOON J,KIM J S. Direct writing of copper conductive patterns by ink-jet printing[J]. Thin Solid Films,2007,515(19): 7706-7711.

[22] DERBY B,REIS N,SEERDEN K A M,GRANT P S,EVANS J R G. Freeform fabrication of ceramics by hot-melt ink-jet printing[C]// MRS Proceedings. London: Cambridge University Press,2000,625: 195.

[23] ANASTASIOU A,TSIRMPA C,ROMPAS A,GIOKAS K,KOUTSOURIS D. 3D Printing: basic concepts mathematics and technologies[J]. International Journal of Systems Biology and Biomedical Technology,2013,2(2): 58-71.

[24] LEWIS J A. Direct-write assembly of ceramics from colloidal inks[J]. Current Opinion in Solid State and Materials Science,2002,6(3): 245-250.

[25] LI Y,LI L,LI B. Direct ink writing of 3–3 piezoelectric composite[J]. Journal of Alloys and Compounds,2015,620: 125-128.

[26] 蔡坤鹏,孙竞博,李 勃,周 济. 三维PZT木堆结构的直写成型[J]. 无机材料学报,2011,26(5): 495-498.

CAI Kun-peng,SUN Jing-bo,LI Bo,ZHOU Ji. Direct write assembly of three-dimensional PZT woodpile structure[J]. Journal of Inorganic Materials,2011,26(5): 495-498.

[27] 王小锋. 直写成型用温敏悬浮液的研究[D]. 长沙: 中南大学,2015: 1-68.

WANG Xiao-feng. Design of thermosensitive suspensions for direct ink writing[D]. Changsha: Central South University,2015: 1-68.

[28] LI Q,LEWIS J A. Nanoparticle inks for directed assembly of three-dimensional periodic structures[J]. Advanced Materials,2003,15(19): 1639-1643.

[29] SMAY J E,CESARANO III J,TUTTLE B A,LEWIS J A. Directed colloidal assembly of linear and annular lead zirconate titanate arrays[J]. Journal of the American Ceramic Society,2004,87(2): 293-295.

[30] SMAY J E,CESARANO III J,LEWIS J A. Colloidal inks for directed assembly of 3-D periodic structures[J]. Langmuir,2002,18(14): 5429-5437.

[31] MICHNA S,WU W,LEWIS J A. 3-D periodic scaffolds[J]. Biomaterials,2005,26(28): 5632-5639.

[32] RAO R B,KRAFCIK K L,MORALES A M,LEWIS J A. Microfabricated deposition nozzles for direct-write assembly of three-dimensional periodic structures[J]. Advanced Materials,2005,17(3): 289-293.

[33] BARRY III R A,SHEPHERD R F,HANSON J N,NUZZO R G,WILTZIUS P,LEWIS J A. Direct-write assembly of 3D hydrogel scaffolds for guided cell growth[J]. Advanced Materials,2009,21(23): 2407-2410.

[34] SHEPHERD R F,PANDA P,BAO Z,SANDHAGE K H,HATTON T A,LEWIS J A,DOYLE P S. Stop-flow lithography of colloidal,glass,and silicon microcomponents[J]. Advanced Materials,2008,20(2): 4734-4739.

[35] DUOSS E B,TWARDOWSKI M,LEWIS J A. Sol-gel inks for direct-write assembly of functional oxides[J]. Advanced Materials,2007,19(21): 3485-3489.

[36] GRATSON G M,LEWIS J A. Phase behavior and rheological properties of polyelectrolyte inks for direct-write assembly[J]. Langmuir,2005,21(1): 457-464.

[37] GRATSON G M,XU M,LEWIS J A. Microperiodic structures: direct writing of three-dimensional webs[J]. Nature,2004,428(6981): 386-386.

[38] XU M,LEWIS J A. Phase behavior and rheological properties of polyamine-rich complexes for direct-write assembly[J]. Langmuir,2007,23(25): 12752-12759.

[39] CESARANO III J,KING B H,DENHAM H B. Recent developments in robocasting of ceramics and multimaterial deposition[R]. SAND-98-2195C,CONF-980826. Albuquerque,NM(United States): Sandia National Laboratories,1998.

[40] KONDO A,ABE H,NAITO M. Ceramic nanoparticle ink for direct colloidal assembly[J]. Transaction of JWRI,2010,39(1): 81-83.

[41] HERSCHEL W H,BULKLEY R. Konsistenzmessungen von Gummi-Benzollosungen[J]. Kolloid Zeitschrift,1926,39: 291-300.

[42] BUSCALL R,MCGOWAN J I,MORTON-JONES A J. The rheology of concentrated dispersions of weakly attracting colloidal particles with and without wall slip[J]. Journal of Rheology,1993,37(4): 621-641.

[43] KALYON D M,YARAS P,ARAL B,YILMAZER U. Rheological behavior of a concentrated suspension: A solid rocket fuel stimulant[J]. Journal of Rheology,1993,37(1): 35-53.

[44] YOSHIKAWA J,LEWIS J A. Comb polymer architecture,ionic strength,and particle size effects on the BaTiO3 suspension stability[J]. Journal of the American Ceramic Society,2009,92(s1): s42-s49.

[45] KIRBY G H,HARRIS D J,LI Q,LEWIS J A. Poly(acrylic acid)-poly(ethylene oxide) comb polymer effects on BaTiO3 nanoparticle suspension stability[J]. Journal of the American Ceramic Society,2004,87(2): 181-186.

[46] CHANNELL G M,MILLER K T,ZUKOSKI C F. Effects of microstructure on the compressive yield stress[J]. AIChE Journal,2000,46(1): 72-78.

[47] SMAY J E,GRATSON G M,SHEPHERD R F,CESARANO III J,LEWIS J A. Directed colloidal assembly of 3D periodic structures[J]. Advanced Materials,2002,14(18): 1279-1283.

[48] SMAY J E,NADKARNI S S,XU J. Direct writing of dielectric ceramics and base metal electrodes[J]. International Journal of Applied Ceramic Technology,2007,4(1): 47-52.

[49] SEERDEN K A M,REIS N,EVANS J R G,GRANT P S,HALLORAN J W,DERBY B. Ink-jet printing of wax-based alumina suspension[J]. Journal of the American Ceramic Society,2001,84(11): 2514-2520.

[50] BHOLA R,CHANDRA S. Parameters controlling solidification of molten wax droplets falling on a solid surface[J]. Journal of Materials Science,1999,34(19): 4883-4894.

[51] MUNDO C H R,SOMMERFELD M,TROPEA C. Droplet-wall collisions: Experimental studies of the deformation and breakup process[J]. International Journal of Multiphase Flow,1995,21(2): 151-173.

[52] STOW C D,HADFIELD M G. An experimental in investigation of fluid flow resulting from the impact of a water drop with an unyielding dry surface[C]// Proceeding of the Royal Society of London A. Mathematical and Physical Science,1981,373(1755): 419-441.

[53] TENG W D,EDIRISINGHE M J,EVANS J R G. Optimization of dispersion and viscosity of a ceramic jet printing ink[J]. Journal of the American Ceramic Society,1997,80(2): 486-494.

[54] PRASAD P S R,REDDY A V,RAJESH P K,PONNAMBALAM P,PRAKASAN K. Studies on rheology of ceramic inks and spread of ink droplets for direct ceramic ink jet printing[J]. Journal of Materials Processing Technology,2006,176(1): 222-229.

[55] SIMON J L,MICHNA S,LEWIS J A,REKOW E D,THOMPSON V P,SMAY J E,YAMPOLSKY A,PARSONS J R,RICCI J L. In vivo bone response to 3D periodic hydroxyapatite scaffolds assembled by direct ink writing[J]. Journal of Biomedical Materials Research Part A,2007,83(3): 747-758.

[56] FU Q,SAIZ E,TOMSIA A P. Direct ink writing of highly porous and strong glass scaffolds for load-bearing bone defects repair and regeneration[J]. Acta Biomaterials,2011,7(10): 3547-3554.

[57] DELIORMANLI A M,RAHAMAN M N. Direct-write assembly of silicate and borate bioactive glass scaffolds for bone repair[J]. Journal of the European Ceramic Society,2012,32(14): 3637-3646.

[58] EQTESADI S,MOTEALLEH A,MIRANDA P,PAJARES A,LEMOS A,FERREIRA J M F. Robocasting of 45S5 bioactive glass scaffolds for bone tissue engineering[J]. Journal of the European Ceramic Society,2014,34(1): 107-118.

[59] MAAZOUZ Y,MONTUFAR E B,GUILLEM-MARTI J,FLEPS I,ÖHMAN C,PERSSON C,GINEBRA M P. Robocasting of biomimetic hydroxyapatite scaffolds using self-setting inks[J]. Journal of Materials Chemistry B,2014,2(33): 5378-5386.

[60] GHOSH S,PARKER S T,WANG X,KAPLAN D L,LEWIS J A. Direct-write assembly of microperiodic silk fibroin scaffolds for tissue engineering applications[J]. Advanced Functional Materials,2008,18(13): 1883-1889.

[61] MIRANDA P,PAJARES A,SAIZ E,TOMSIA A P,GUIBERTEAU F. Fracture modes under uniaxial compression in hydroxyapatite scaffolds fabricated by robocasting[J]. Journal of Biomedical Materials Research Part A,2007,83(3): 646-655.

[62] TIRELLA A,VOZZI F,MARIA C D,VOZZI G,SANDRI T,SASSANO D,COGNOLATO L,AHLUWALIA A. Substrate stiffness influences high resolution printing of living cells with an ink-jet system[J]. Journal of Bioscience and Bioengineering,2011,112(1): 79-85.

[63] LIN Y,HUANG G,HUANG Y,TZENG T-R J,CHRISEY D. Effect of laser fluence in laser-assisted direct writing of human colon cancer cell[J]. Rapid Prototyping Journal,2010,16(3): 202-208.

[64] TURUNEN S,KÄPYLÄ E,LÄHTEENMÄKI M,YLÄ- OUTINEN L,NARKILAHTI S,KELLOMÄKI M. Direct laser writing of microstructures for the growth guidance of human pluripotent stem cell derived neuronal cells[J]. Optics and Lasers in Engineering,2014,55: 197-204.

[65] WEE L M,LI L. Multiple-layer laser direct writing metal deposition in electrolyte solution[J]. Applied Surface Science,2005,247(1): 285-293.

[66] LI W,CHEN M. Synthesis of stable ultra-small Cu nanoparticles for direct writing flexible electronics[J]. Applied Surface Science,2014,290: 240-245.

[67] ZHENG G,PEI Y,WANG X,ZHENG J,SUN D. Electrohydrodynamic direct-writing of conductor-insulator- conductor multi-layer interconnection[J]. Chinese Physics B,2014,23(6): 066102

[68] WOO K,JANG D,KIM Y,MOON J. Relationship between printability and rheological behavior of ink-jet conductive inks[J]. Ceramics International,2013,39(6): 7015-7021.

[69] AHN B Y,LEWIS J A. Amphiphilic silver particles for conductive inks with controlled wetting behavior[J]. Materials Chemistry and Physics,2014,148(3): 686-691.

[70] GAI Z,ZENG X,LIU J. Laser direct writing of conductive silver film on polyimide surface from decomposition of organometallic ink[J]. Journal of Electronic Materials,2011,40(3): 301-305.

[71] GILLES S,TUCHSCHERER A,LANG H,SIMON U. Dip-pen-based direct writing of conducting silver dots[J]. Journal of Colloid and Interface Science,2013,406: 256-262.

[72] XU L,YANG G Y,JING H Y,WEI J,HAN Y D. Ag–graphene hybrid conductive ink for writing electronics[J]. Nanotechnology,2014,25(5): 055201.

[73] SUN K,WEI T,AHN B Y,SEO J Y,DILLON S J,LEWIS J A. 3D printing of interdigitated Li-ion microbattery architectures[J]. Advanced Materials,2013,25(33): 4539-4543.

[74] ADAMS J J,DUOSS E B,WALKOWSKI T F,MOTALA M J,AHN B Y,NUZZO R G,BERNHARD J T,LEWIS J A. Conformal printing of electrically small antennas on three-dimensional surfaces[J]. Advanced Materials,2011,23(11): 1335-1340.

[75] LOUS G M,GORNEJO I A,MCNULTY T F,SAFARI A,DANFORTH S C. Fabrication of piezoelectric ceramic/polymer composite transducers using fused deposition of ceramics[J]. Journal of the American Ceramic Society,2000,83(1): 124-128.

[76] WANG T,DERBY B. Ink-jet printing and sintering of PZT[J]. Journal of the American Ceramic Society,2005,88(8): 2053-2058.

[77] ROCKS S A,WANG D,SUN A,JAYASINGHE S N,EDIRISINGHE M J,DOREY R A. Direct writing of lead zirconate titanate piezoelectric structures by electro- hydrodynamic atomization[J]. Journal of Electroceramics,2007,19(4): 287-293.

[78] 李亚运,李 勃,周 济,李龙土. 基于精细直写成型的三维立体陶瓷制备[J]. 稀有技术材料与工程,2013,42(1): 37-40.

LI Ya-yun,LI Bo,ZHOU Ji,LI Long-tu. Fine direct ink writing of 3D ceramics[J]. Rare Metal Materials and Engineering,2013,42(1): 37-40.

[79] MORISSETTE S L,LEWIS J A,CLEM P G,CESARANO III J,DIMOS D B. Direct-write fabrication of Pb(Nb,Zr,Ti)O3 devices: Influence of paste rheology on print morphology and component properties[J]. Journal of the American Ceramic Society,2001,84(11): 2462-2468.

[80] 孙竞博,李 勃,蔡坤鹏,周 济,李龙土. 利用浆料直写无模成型技术制备自支撑TiO2光降解器件[J]. 无机材料学报,2011,26(3): 300-304.

SUN Jing-bo,LI Bo,CAI Kun-peng,ZHOU Ji,LI Long-tu. TiO2photolysis device fabricated by direct ink write assembly[J]. Journal of Inorganic Materials,2011,26(3): 300-304.

[81] 孙竞博,李 勃,黄学光,蔡坤鹏,周 济,李龙土. 基于光敏浆料的直写精细无模三维成型[J]. 无机材料学报,2009,24(6): 1147-1150.

SUN Jing-bo,LI Bo,HUANG Xue-guang,CAI Kun-peng,ZHOU Ji,LI Long-tu. Direct-write assembly of ceramic three-dimensional structures based on photosensitive inks[J]. Journal of Inorganic Materials,2009,24(6): 1147-1150.

[82] LORANG D J,TANAKA D,SPADACCINI C M,ROSE K A,CHEREPY N J,LEWIS J A. Photocurable liquid core-fugitive shell printing of optical waveguides[J]. Advanced Materials,2011,23(43): 5055-5058.

[83] CUMPSTON B H,ANANTHAVEL S P,BARLOW S,DYER D L,EHRLICH J E,ERSKINE L L,HEIKAL A A,KUEBLER S M. Two-photon polymerization initiators for three dimensional optical data storage and microfabrication[J]. Nature,1999,398(6722): 51-54.

[84] SCHLORDT T,SCHWANKE S,KEPPNER F,FEY T,TRAVITZKY N,GREIL P. Robocasting of alumina hollow filament lattice structures[J]. Journal of the European Ceramic Society,2013,33(15): 3243-3248.

[85] KONDO A,KURUMA K,ABE H,NAITO M. Thermoreversible gelling slurry for solid free forming fabrication[C]// IOP Conference Series: Materials Science and Engineering. IOP Publishing,2011,18(7): 072012.

[86] KRISTOFFERSSON A,LAPASIN R,GALASSI C. Study of interactions between polyelectrolyte dispersants,alumina and latex binders by rheological characterization[J]. Journal of the European Ceramic Society,1998,18(14): 2133-2140.

[87] LI C,FAULKNER-JONES A,DUN A R,JIN J,CHEN P,XING Y,YANG Z,LI Z,SHU W,LIU D,DUNCAN R R. Rapid formation of a supramolecular polypeptide-DNA hydrogel for in situ three-dimensional multilayer bioprinting[J]. Angewandte Chemie International Edition,2015,54: 1-6.