从铜镉渣浸出液中电加强置换提取镉

2015-03-18杨建广彭思尧戚春萍王夏阳李焌源

杨建广,雷 杰,彭思尧,何 静,戚春萍,王夏阳,李焌源

(中南大学 冶金与环境学院,长沙 410083)

在湿法炼锌过程中,为了获得高质量的金属锌,提高电流效率,降低电能消耗,在电解前需要将电解液中的杂质离子Cu2+、Cd2+、Ni2+、Co2+等净化除去。工业生产中一般采用锌粉两段置换的方法除去Cu2+、Cd2+和Ni2+、Co2+,分别产出含大量金属锌的铜镉渣和镍钴渣。铜镉渣中通常含Cu 1.5%~5%、Zn 28%~50%、Cd 5%~10%(质量分数)[1]。镉污染源解析研究表明,铅锌冶炼行业是目前最重要的镉污染源,锌冶炼中铜镉渣处理回收镉过程造成的污染约占镉污染总量的70%,炼锌过程中镉的去向分散、镉回收率低,造成了镉随锌冶炼中间物料扩散到不同的产物、废液以及其他各种冶炼渣中,形成二次污染。对湿法炼锌过程产生的铜镉渣等含镉料渣进行无害化、清洁化处理,对源头镉污染减排意义重大。

近年来,围绕铜镉渣的资源化、无害化处理等问题,研究人员进行了诸多研究[2-3],研究内容大多集中 在锌粉置换法[4-10],即对常规的浸出-净化-置换工艺加以调整和改进等方面。此方法尚存在流程复杂、处理周期长、所需要的化学原料种类和设备多、中间副产物多、生产流程中累积的金属锌多等缺点。此外,也有研究人员采用电积法[11-14]和溶剂萃取法[15-18]对铜镉渣进行处理。例如,袁城等[11]利用铜镉渣浸出液中各金属的析出电位差异,提出采用旋流电积技术,将铜镉渣中的有价金属逐一提取、分离并回收;LU等[17]研究以D2EHPA为萃取剂来萃取分离锌镉,通过多级萃取多级反萃,实现锌镉分离等。但实践证明,现有铜镉渣处理工艺中从浸出液中提镉过程所存在的提镉效率低、锌粉消耗量大、镉回收率低等瓶颈问题尚未解决,铜镉渣处理过程镉分散流失造成严重环境污染的风险始终存在。在该研究的前期,在湖南省科技重大专项《湘江流域镉污染控制关键技术研究与示范》(2012FJ1010)的资助下,由中南大学、中科院过程所等相关单位组成的研究团队开展了铜镉渣清洁利用技术研究,创新研发出一种铜镉渣浸出液电加强置换提镉新工艺及配套装置,突破了现行铜镉渣清洁化、资源化利用过程的技术瓶颈,可高效实现铜镉渣利用过程镉的大幅减排[19]。与现行的锌粉两段置换除镉相比,电加强置换提镉工艺大大缩短了铜镉渣处理流程,避免了镉分散流失的风险,有利于从源头实现镉的减排。

1 实验

1.1 实验原料及装置

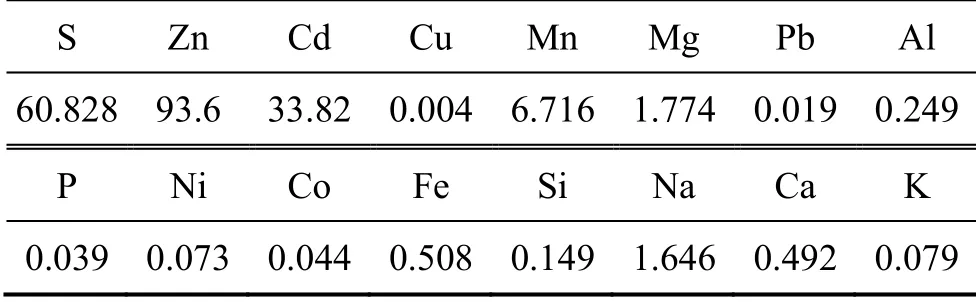

实验所用含镉溶液取自湖南省水口山有色金属集团第四冶炼厂铜镉渣一次浸出液,其成分分析结果如表1所示;实验所用“电加强置换提镉”装置示意图如图1所示。

从表1可知,此次试验的铜镉渣一次浸出液中主要金属离子及含量为Zn2+93.6 g/L,Cd2+33.82 g/L,Mn2+6.716 g/L,Mg2+1.774 g/L等。

1.2 实验原理

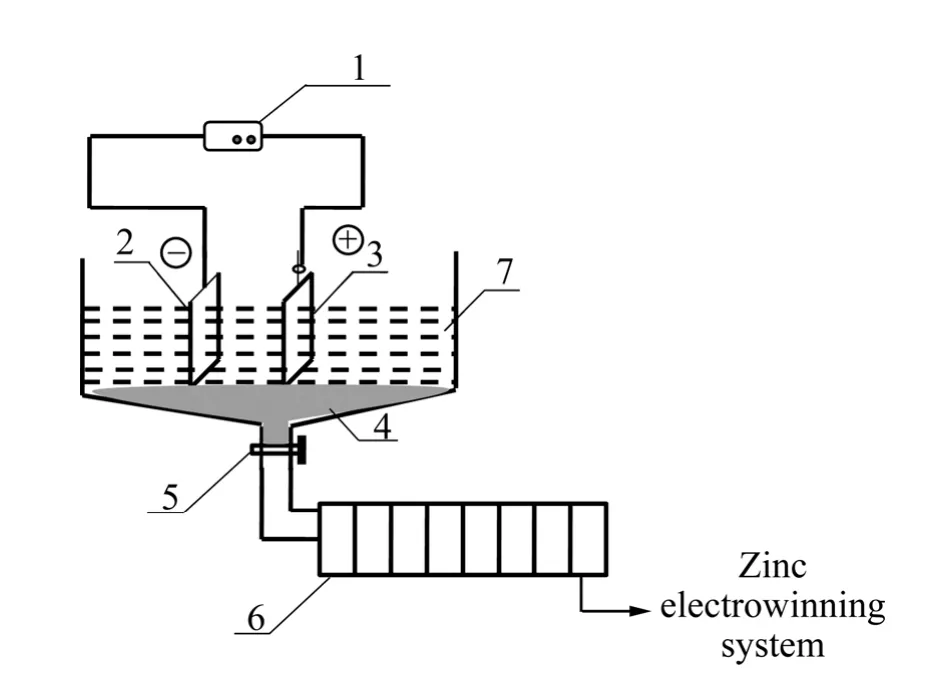

传统锌粉置换提镉时由于存在铜包锌、镉包锌的现象,使得锌粉置换提镉效率通常低于50%,锌粉置换镉过程示意图如图2所示。

表1 铜镉渣一次浸出液化学成分 Table1 Chemical composition of Cu-Cd slag leach solution (g/L)

图1 电加强置换提取镉装置结构示意图Fig.1 Schematic diagram of Cd extraction device through electrically enhanced replacement process:1—DC regulated power supply; 2—Cathode (titanium plate); 3—Anode (zinc plate); 4—Sponge cadmium; 5—Valve; 6—Filter press (or centrifuge); 7—Leach solution of Cu-Cd slag

图2 锌粉置换镉过程示意图Fig.2 Schematic diagram of using zinc powder to replace cadmium

而电加强置换提镉过程本质上也属于锌置换溶液中镉的过程。只是在外加电流的作用下,阳极锌板表面发生了复杂化学反应:一方面,阳极锌板与溶液中的镉离子发生自发置换反应;另一方面,在电流强化作用下,锌的电溶速度加快,镉离子的置换速率也加快。新置换出来的镉由于内层锌的电溶而无法粘在锌板上而掉落下来形成海绵镉,锌片上新露出的锌则继续在电加强作用下置换溶液中的镉,这就避免了传统锌粉置换时存在的镉包锌现象的发生,大大降低了海绵镉中锌的含量。

另外,在提镉过程中,阳极锌板溶解和镉的沉积析出是在溶解电压及渗透压二者存在数值差并形成电位差(即电极附近的双电层与整个溶液间的电荷差)时进行的。锌的溶解电压大于渗透压,差值为负;镉的溶解电压小于渗透压,差值为正。随着反应的不断进行,溶液中的锌离子浓度增大,而镉离子的浓度降低,锌的负电位由于离子渗透压的增大将降低,而镉的正电位由于离子渗透压的降低而降低,当两种电位值相等时,反应停止进行。阳极锌板在电流作用下,一方面促进了锌板表面的点蚀,使其比表面积增大,活性增强;另一方面增大了锌的负电位和镉的正电位之间的电位差,所以促进了置换过程。极板上发生的化学反应如下:

在阳极板上,

在阴极板上,

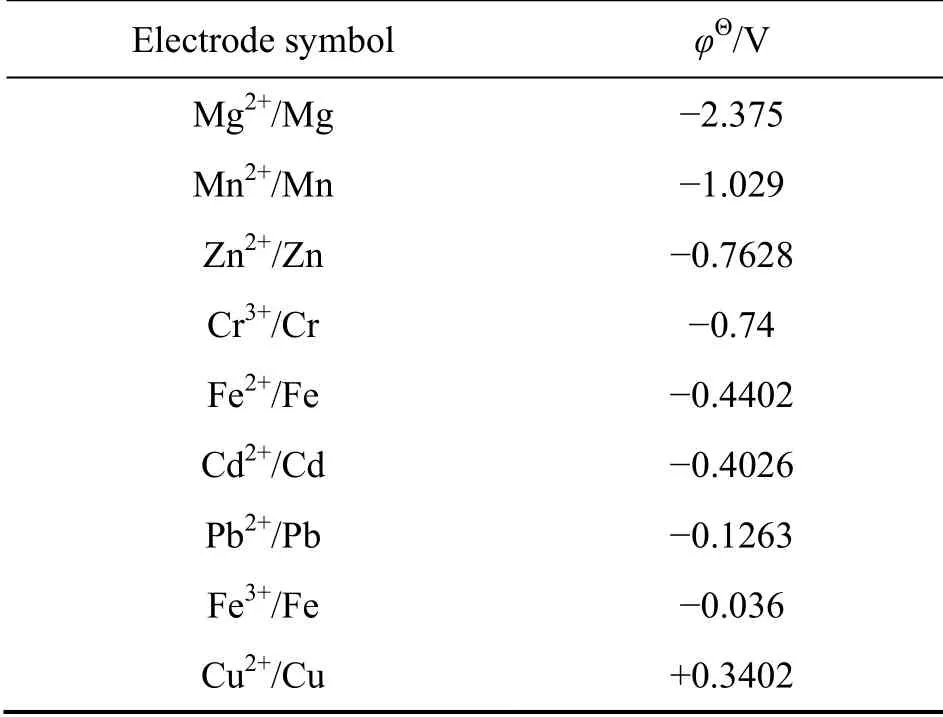

然而,实验原料中除Cd2+外,还含有Zn2+、Fe2+、Cu2+、Pb2+、Mn2+、Mg2+等金属离子杂质。由金属的标准电极电势[20](见表2)可知,锌可将溶液中的Cd2+、Cu2+、Pb2+等置换出来,置换先后顺序为Cu、Pb、Cd。值得说明的是,鉴于实际溶液的复杂性,对电解液中 可能存在的反应电极电势作以下计算。

由于工业实践中铜镉渣浸出液中元素Cd2+的浓度通常为1~100 g/L,因此,Cd2+的电极电势通常在-0.4635~-0.4041 V之间。在此条件下,比Cd2+电极电势高的离子如Pb2+、Fe3+、Fe2+、Cu2+均会被置换出来,但由于这几种元素在铜镉渣浸出液中含量很低,因此,其影响可忽略不计。

表2 标准状态下水溶液中金属的标准电极电势 Table2 Electrode potential of some metals in aqueous solution at standard state

1.3 实验方法

本研究中首先采用正交试验法确定电加强置换提镉工艺的显著影响条件,在此基础上进一步采用单因素试验法获得最佳工艺参数。

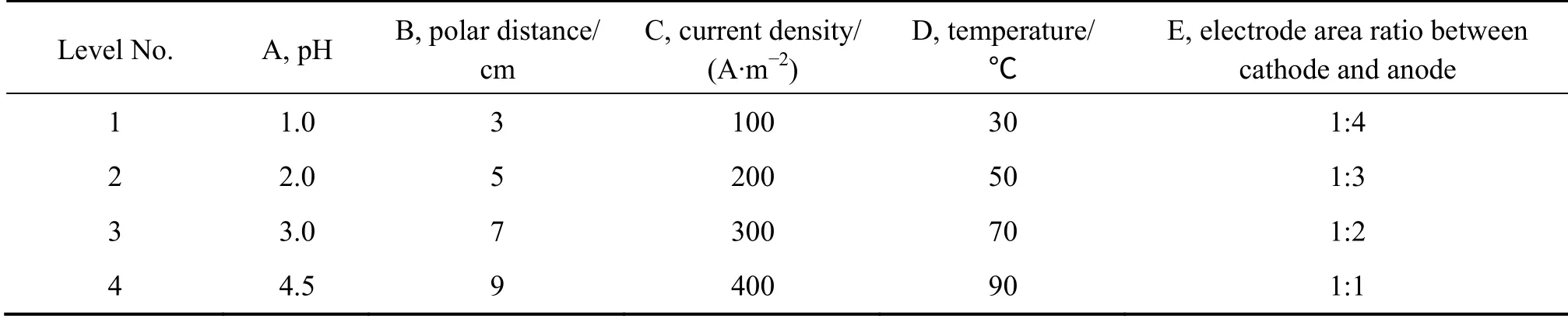

正交试验共考察了5个试验因素,即pH值、异极距、电流密度、温度和阴阳极板面积比。选取5因素4水平的L16(45)正交试验,具体实验安排如表3所示。

采用如图1所示的装置进行溶液电加强置换提镉试验,试验规模每次为1 L。具体试验方法如下:量取1 L的铜镉渣一次浸出液置于电加强置换提镉装置中,加热并通电1 h后停止反应,收集所得海绵镉,用蒸馏水洗净烘干,分析其中Zn、Cd含量及溶液中Zn、Cd和pH变化,考察各因素对提镉效率(提镉率、海绵镉品位)的影响。

表3 电加热置换提镉工艺正交试验因素水平表 Table3 Factor levels of orthogonal experiment of Cd extraction by electrically enhanced replacement process

在正交试验的基础上,采用单因素试验法分别考察电加强置换提镉过程电流密度、阴阳极板面积比、温度等条件对提镉效果的影响,获得最佳工艺参数。

2 结果与分析

2.1 正交试验

根据表3正交试验安排表开展电加强置换提镉试验,对全部16组试验所得的置换后液中Cd2+进行了分析,计算各试验条件下相应的提镉率,得出正交试验结果如表4所示。根据正交试验结果进行极差分析,以找出最优条件和各影响因素对提镉率影响的主次顺序。试验极差分析结果如表4所示。表中Ⅰ、Ⅱ、Ⅲ、Ⅳ对应数值为各因子水平综合值;K1、K2、K3和K4为综合平均值;R为极差。

由表4可知,采用正交试验法获得的最优提镉条件为A1B1C4D4E3,即pH为1、异极距为3 cm、电流密度为400 A/m2、温度为90 ℃、阴阳极面积比为1:2。本工艺中各因素对提镉率影响程度从大到小的顺序为:温度、pH、异极距、电流密度、阴阳极板面积比。但此正交试验结果仅考虑了提镉率这一指标,而实际试验条件的确定还需根据提镉率、海绵镉品位以及实际工艺条件等共同确定,因此有必要在此基础上开展单因素试验进一步优化工艺条件。

表4 电加强置换提镉正交试验结果 Table4 Orthogonal experiment results of Cd extraction by electrically enhanced replacement process

2.2 单因素条件优化试验

2.2.1 温度对镉提取率的影响

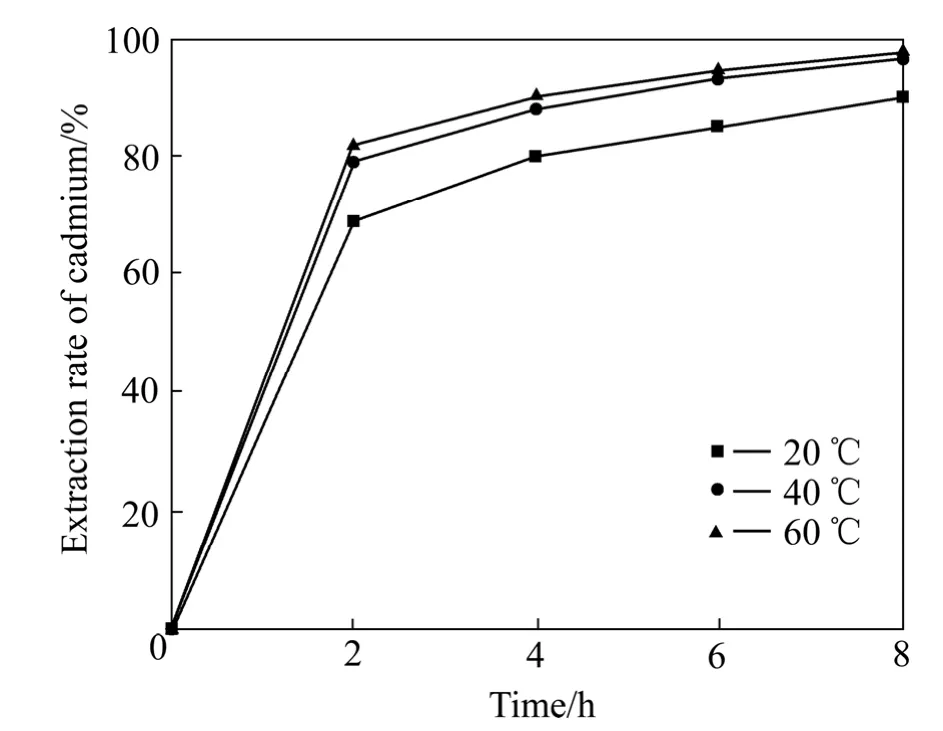

在异极距为3 cm、电流密度为400 A/m2、pH为1、以锌板为阳极、钛板为阴极、阴阳极板面积比为1:2的条件下,考察温度分别为20、40和60 ℃时镉提取率的变化。图3所示为不同温度条件下镉提取率与时间的关系。

由图3可知,温度越高,电加强置换提镉的速率及程度越大。原因在于温度升高时,电解液中镉离子运动速度加快,有利于镉的电加强置换。在60 ℃,电加强置换提镉4 h后溶液中镉浓度已降至3.2 g/L,提镉率达到90.54%。但当温度过高,能耗增加且溶液蒸发量加大,而在40 ℃且电加强置换4 h后,镉的提取率与60 ℃时的已相差无几。综合考虑,最佳电加强置换提镉温度选取为40 ℃。

图3 不同温度条件下镉提取率与时间的关系 Fig.3 Relationship between time and cadmium extraction rate of cadmium at different temperatures

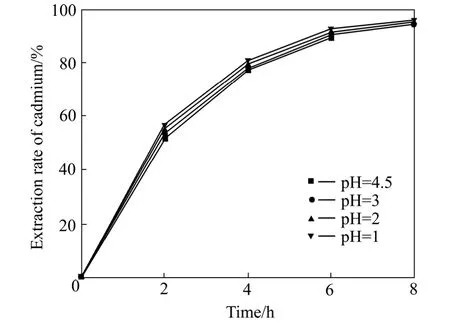

2.2.2 pH值对镉提取率的影响

在异极距为3 cm、电流密度为400 A/m2、溶液温度为40 ℃、锌板为阳极、钛板为阴极、阴阳极板面积比为1:2的条件下,考察溶液pH分别为1、2、3、4.5时镉提取率的变化,试验时采用硫酸调整溶液pH值。图4所示为不同pH条件下镉提取率与时间的关系。

由图4可知,随着料液pH值的降低,镉的提取率有所增加,但提取率增加幅度不大。当pH值保持不变时,随着反应的进行,镉的提取率会随着时间的延长而增加,但是当反应进行到6 h以后,镉的提取速率趋于稳定。而在铜镉渣处理生产实践中,铜镉渣一次浸出液pH通常在1左右。尽管可以通过添加硫 酸或加碱来调节pH值,但考虑到操作的简便性及不增加成本计,电加强置换时溶液pH值无需调整。综合考虑,最佳电加强置换提镉pH值选取为1。

图4 不同pH条件下镉提取率与时间的关系 Fig.4 Relationship between time and cadmium extraction rate of cadmium under different pH values

2.2.3 异极距对镉提取率的影响

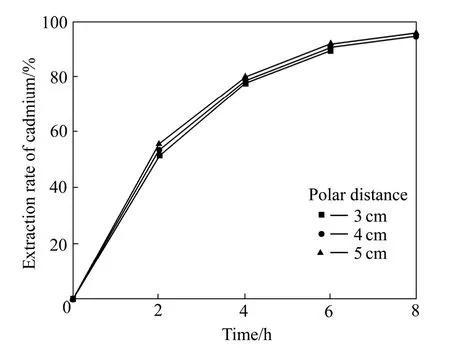

在溶液温度为40 ℃、电流密度为400 A/m2、pH为1、以锌板为阳极、钛板为阴极、阴阳极板面积比为1:2的条件下,考察异极距分别为3、4和5 cm时镉提取率的变化。图5所示为不同异极距条件下镉提取率与时间的关系。

由图5可以看出,极距越小,镉提取率越高,但增加幅度不大。为防止提镉过程中沉积的海绵镉造成阴阳极板短路,异极距以5 cm为宜。

图5 不同异极距条件下镉提取率与时间的关系 Fig.5 Relationship between time and cadmium extraction rate of cadmium under different polar distances

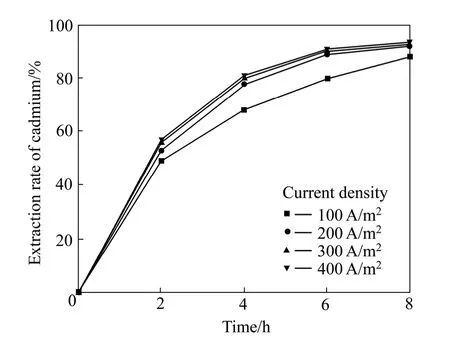

2.2.4 电流密度对镉提取率的影响 在溶液温度为40 ℃、pH为1、异极距为5 cm、 以锌板为阳极、钛板为阴极、阴阳极板面积比为1:2的条件下,考察电流密度分别为100、200、300、400 A/m2时镉提取率的变化。图6所示为不同电流密度条件下镉提取率与时间的关系。

图6 不同电流密度条件下镉提取率与时间的关系 Fig.6 Relationship between time and cadmium extraction rate of cadmium under different current densities

由图6可知,随着电流密度的增加,镉含量趋向平稳所需的时间越短,提镉的速率越快,效率也越高。在电流密度为400 A/m2时,6 h后溶液中镉浓度已降为2.73 g/L,镉提取率达到91.93%。这是因为电流密度越高,单位面积和单位时间通过的电量越多,从而促进了电解液中的镉离子得到电子而析出。但在试验中也观察到,电流密度越大,阴极上析出致密镉的量相应增加,不利于海绵镉的收集,电耗也相应增加,而在电流密度为200 A/m2、置换4 h后,200 A/m2时的镉提取效果与400 A/m2时的相差不大,综合考虑最佳电流密度为200 A/m2。

2.2.5 阴阳极板面积比对提镉效率的影响

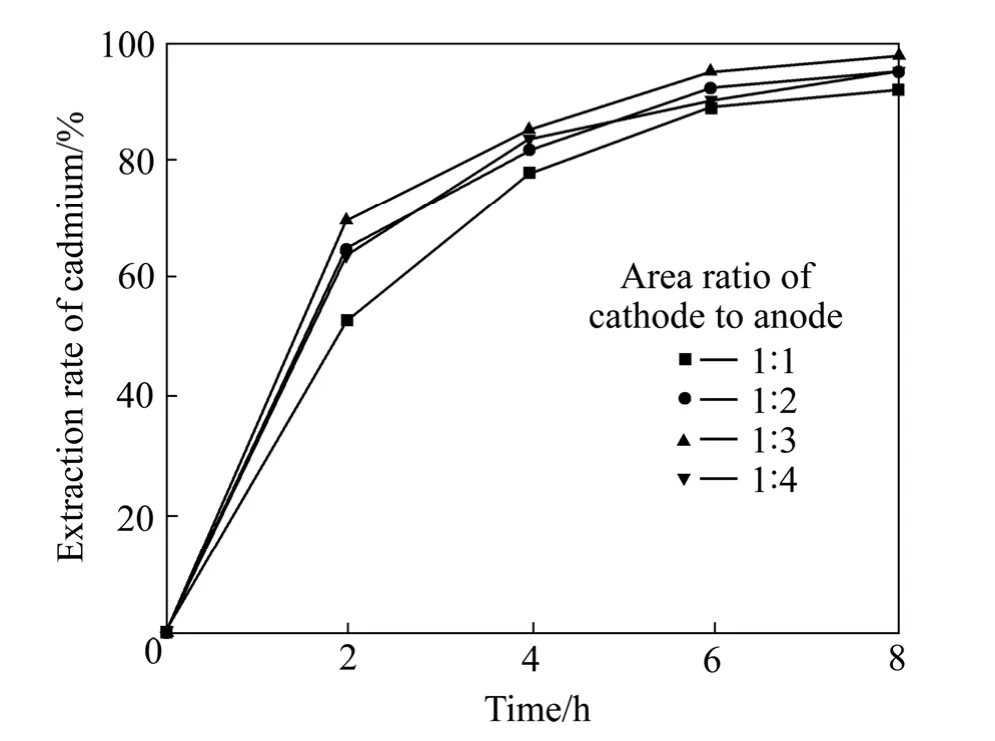

在溶液温度为40 ℃、pH为1、异极距为5 cm、电流密度为200 A/m2、以锌板为阳极、钛板为阴极的条件下,考察阴阳极板面积比分别为1:1、1:2、1:3、1:4时镉提取率的变化。图7所示为不同阴阳极板面积比条件下镉提取率与时间的关系。

由图7可知,随着阴阳极板面积比的减小,提镉的速率明显的加快。当阴、阳极板面积比为1:3时,镉的提取率在8 h后可达到97.5%。当阴阳极板面积比减小至1:4后,提镉的速率和效率反而减小。分析其原因如下,试验过程中电流密度均是以阴极面积(不变)所设置,故随着阳极面积的增加,一方面阳极镉置换量增大,另一方面实际电流密度降低,从而抑制了阳极海绵镉的脱落和阴极镉的电沉积析出。综合考虑, 最佳阴阳极板面积比选为1:3。

图7 不同阴阳极板面积比条件下镉提取率与时间的关系 Fig.7 Relationship between time and cadmium extraction rate of cadmium under different electrode area ratios of cathode to anode

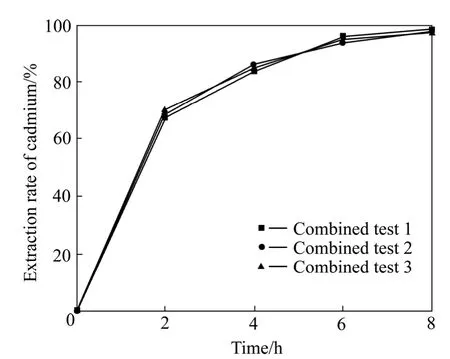

2.3 综合条件试验

根据正交试验和条件试验结果,获得的优化试验条件如下:以锌板为阳极、钛板为阴极、阴阳极板面积比为1:3、异间距为5 cm、pH值为1、电流密度为200 A/m2、温度为40 ℃。在这此条件下,进行了3次电加强置换综合试验。图8所示为综合试验条件下镉提取率随时间的变化曲线。

图8 综合试验镉提取率随时间的变化曲线 Fig.8 Changing curves of cadmium extraction rate of cadmium with time in combined tests

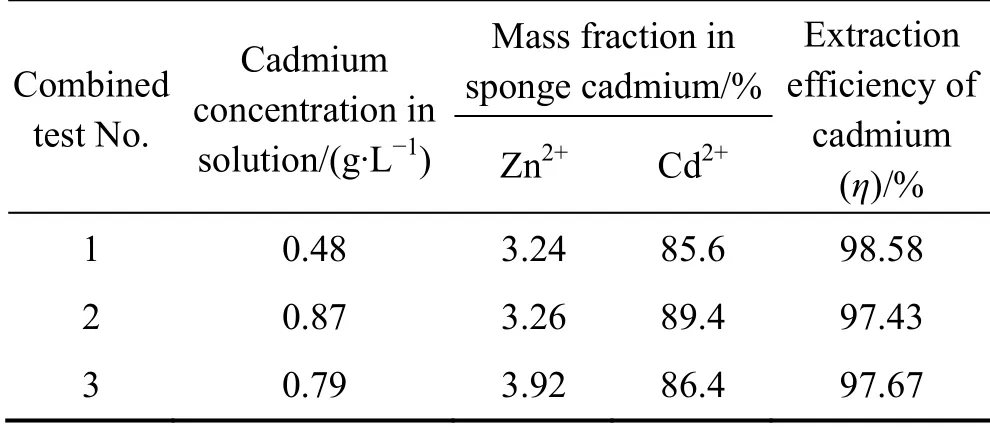

综合试验所得海绵镉及提取后液中Zn2+、Cd2+含量分析结果如表5所示。由表5数据可以看出,优化条件下进行的电加强置换提镉试验,料液中镉的提取率大于97%,所得海锦镉中镉品位大于85%,可直接 用于压团制精镉。此外,采用电加强置换提镉处理后,置换后液中的Cd2+浓度可一步降低到0.5 g/L以下。对于这种置换后液,若需返回电锌系统,则可再加一个锌粉置换过程,以确保溶液中的Cd2+、Cu2+、Pb2+等杂质离子能够满足电锌系统的要求。但此时由于溶液中Cd2+、Cu2+、Pb2+、Co2+等杂质离子的含量已非常低,所需锌粉量也大大下降。而若置换后溶液无需进入电锌系统,则可直接用于ZnO浸出时冲矿使用。而由已开展的现场中试反馈信息来看,企业也更倾向将此置换后溶液直接用于ZnO浸出时冲矿使用。

表5 综合试验中海绵镉及提取后溶液中锌和镉含量 Table5 Zinc and cadmium content of sponge cadmium and solution after extraction in combined tests

3 结论

1) 以铜镉渣一次浸出液为原料,采用L16(45)的正交试验及单因素试验相结合的方法,优化了电加强置换提镉试验参数。获得的优化工艺参数为:锌板为阳极、钛板为阴极,阴阳极板面积比为1:3,极板间距为5 cm,pH值为1,电流密度为200 A/m2,温度为40 ℃。在此优化条件下进行电加强置换提镉,料液中镉的提取率大于97%,所得海锦镉中镉品位大于85%,可直接用于压团制精镉。

2) 铜镉渣浸出液电加强置换提镉可以避免传统锌粉置换镉时形成大量镉包锌现象的出现,大大降低了锌粉的用量,缩短了铜镉渣处理流程。所得海绵镉品位由传统方法的30%~60%一步提高到85%以上,能够通过直接蒸馏提镉或通过压团电沉积提取镉。镉的回收率大大提高,避免了镉在冗长的回收过程中分散流失的风险,有利于镉的源头减排。

3) 置换后液中的镉浓度一步降低到0.5 g/L以下,若返回电锌系统,则可再加一个锌粉置换过程,以确保溶液中的Cd2+、Cu2+、Pb2+等杂质离子能够满足电锌系统的要求。但此时由于溶液中Cd2+、Cu2+、Pb2+、C2+等杂质离子的含量已非常低,所需锌粉量也大大下降。而若置换后溶液无需进入电锌系统,则可直接用于ZnO浸出时冲矿使用。

[1] 赵天从. 重金属冶金学[M]. 北京:冶金工业出版社,1981:362.

ZHAO Tian-cong. Heavy metals metallurgy [M]. Beijing:Metallurgy Industry Press,1981:362.

[2] 邵 琼,杜 霞,汪 玲,兰尧中. 铜镉渣的回收利用现状[J]. 湿法冶金,2003,22(2):66-68.

SHAO Qiong,DU Xia,WANG Ling,LAN Yao-zhong. Present status of reutilization of copper-cadmium slag[J]. Hydrometallurgy,2003,22(2):66-68.

[3] SADEGH SAFARZADEH M,BAFGHI M S,MORADKHANI D,OJAGHI ILKHCHIET M. A review on hydrometallurgical extraction and recovery of cadmium from various resources[J]. Minerals Engineering,2007,20(3),211-220.

[4] 汤顺贤,陈科彤,万 宁,倪天赋,张永平. 从铜镉渣中提取海绵镉的试验研究[J]. 矿冶,2014,23(5):65-68.

TANG Shun-xian,CHEN Ke-tong,WAN Ning,NI Tian-fu,ZHANG Yong-ping. Study on extraction of sponge cadmium from copper cadmium slag[J]. Mining and Metallurgy,2014,23(5):65-68.

[5] 邹小平,汪胜东,蒋训雄,蒋应平,王海北,刘三平. 铜镉渣提取镉绵工艺研究[J]. 有色金属(冶炼部分),2010(6):2-5.

ZOU Xiao-ping,WANG Sheng-dong,JIANG Xun-xiong,JIANG Ying-ping,WANG Hai-bei,LIU San-ping. Process optimization research of extracting cadmium sponge from copper and cadmium residue[J]. Nonferrous Metals (Extractive Metallurgy),2010(6):2-5.

[6] 卢国俭,朱英杰,欧阳春. 铜镉渣综合利用研究[J]. 无机盐工业,2014,46(7):63-66.

LU Guo-jian,ZHU Ying-jie,OUYANG Chun. Comprehensive utilization of copper/cadmium residue[J]. Inorganic Chemicals Industry,2014,46(7):63-66.

[7] 成应向,刘喜珍,漆 燕,王强强,许友泽,钟振宇. 有色冶炼铜镉渣中镉的提取工艺研究[J]. 环境工程,2012,30:331-334.

CHENG Ying-xiang,LIU Xi-zhen,QI Yan,WANG Qiang-qiang,XU You-ze,ZHONG Zhen-yu. Process research of extracting cadmium from non-ferrous copper and cadmium slag[J]. Environmental Engineering,2012,30:331-334.

[8] CASAROLI S J G,COHEN B,TONG A R,LINKSON P,PETRIE J G. Cementation for metal removal in zinc electrowinning circuits[J]. Minerals Engineering,2005,18(13):1282-1288.

[9] SAFARZADEH M S,MORADKHANI D,ILKHCHI M O. Determination of the optimum conditions for the cementation of cadmium with zinc powder in sulfate medium[J]. Chemical Engineering and Processing:Process Intensification,2007,46(12):1332-1340.

[10] GOUVEA L R,MORAIS C A. Recovery of zinc and cadmium from industrial waste by leaching/cementation[J]. Minerals Engineering,2007,20(9):956-958.

[11] 袁 城. 旋流电积技术从铜镉渣中综合回收金属的试验研究[D]. 赣州:江西理工大学,2013:28-45.

YUAN Cheng. Study on recovery of metals from copper cadmium slag through cyclone electrowinning[D]. Ganzhou:Jiangxi University of Science and Technology,2013:28-45.

[12] YANG Bo,WANG Cheng-yan,LI Dun-fang,YIN Fei,CHEN Yong-qiang,WANG Nian-wei. Selective separation of copper and cadmium from zinc solutions by low current density electrolysis[J]. Transactions of Nonferrous Metals Society of China,2010,20(3):533-536.

[13] KUMAR A,HODDER D,GUPTA M L. Recovery of cadmium from hydrometallurgical zinc smelter by selective leaching[J]. Hydrometallurgy,2010,102(1):31-36.

[14] SAFARZADEH M S,MORADKHANI D. The electrowinning of cadmium in the presence of zinc[J]. Hydrometallurgy,2010,105(1):168-171.

[15] 路殿坤,金哲男,涂赣峰,高 波. 铜镉渣浸出液中铜锌镉的萃取分离研究[C]// 重有色金属冶金学术委员会. 全国“十二五”铅锌冶金技术发展论坛暨驰宏公司六十周年大庆学术交流会论文集. 北京:冶金工业出版社,2010:130-135.

LU Dian-kun,JIN Zhe-nan,TU Gan-feng,GAO Bo. Solvent extraction and separation of copper,zinc and cadmium from leach solution of Cu-Cd slag[C]// Heavy Non-ferrous Metals Metallurgy Academic Committee. The Academic Conference Proceedings of the “Twelfth Five-year” Lead and Zinc Metallurgical Technology Development BBS and the 60 Anniversary of Chihong Company. Beijing:Metallurgical Industry Press,2010:130-135.

[16] 马捍东. 铜镉渣资源化利用中分离过程的研究[D]. 上海:华东理工大学,2010:41-51.

MA Han-dong. Study on separation processes in recovery and utilization of copper and cadmium slags[D]. Shanghai:East China University of Science and Technology,2010:41-51.

[17] LU D,JIN Z,SHI L,TU G,XIE F,ASSELIN E. A novel separation process for detoxifying cadmium-containing residues from zinc purification plants[J]. Minerals Engineering,2014,64:1-6.

[18] BIDARI E,IRANNEJAD M,GHARABAGHI M. Solvent extraction recovery and separation of cadmium and copper from sulphate solution[J]. Journal of Environmental Chemical Engineering,2013,1(4):1269-1274.

[19] 杨建广,郑诗礼,何 静,张 盈,唐朝波,杨声海,陈永明. 从铜镉渣中回收铜、镉的方法及从富镉硫酸锌溶液中回收镉的装置:中国专利,CN103556180A[P]. 2014-02-05.

YANG Jian-guang,ZHENG Shi-li,HE Jing,ZHANG Ying,TANG Chao-bo,YANG Sheng-hai,CHEN Yong-ming. A method of recovering copper and cadmium from Cu-Cd slag and apparatus for recovering cadmium from the rich cadmium zinc sulfate solution: Chinese patent,CN103556180A[P]. 2014-02-05.

[20] 徐崇泉,强亮生. 工科大学化学[M]. 北京:高等敎育出版社,2003:251.

XU Chong-quan,QIANG Liang-sheng. Engineering chemistry [M]. Beijing:Higher Education Press,2003:251.