涂层与块体致密度差值对 铁基非晶合金耐蚀性的影响

2015-03-18陈庆军高霁雯

陈庆军,蒋 薇,高霁雯

(1. 南昌航空大学 材料科学与工程学院,南昌 330063;

2. 南昌航空大学 土木建筑学院,南昌 330063)

由于非晶合金具有较高的热稳定性,以及优良的物理、力学和化学性能,使得它在材料工程领域受到广泛的关注[1-3]。在非晶合金系中,铁基非晶合金具有高强度、高硬度,良好的软磁性和耐蚀性以及低成本的商业吸引力而受到重视[4-6]。然而,由于铁基非晶合金通常在屈服后塑性变形较差,形成高度局域化的剪切带导致室温变形时没有加工硬化,这些都成为了限制其作为结构材料的因素[7-9]。为了缓解这种情况,将其作为涂层材料来承受恶劣环境的影响将更为有利,不仅能有效地解决合金脆性、尺寸等问题,还不会降低或丧失材料固有的特性,为突破Fe基非晶的应用瓶颈提供了渠道。采用超音速火焰喷涂(HVOF)制备的非晶涂层孔隙率低、硬度高、氧化物含量低、附着力和压缩应力都较高,它已被广泛应用于要求耐蚀耐磨的工业环境中[10-12]。但是采用这种方法制备的Fe基非晶合金难以避免孔隙及与基体的结合强度等问题,这些问题对材料的耐蚀性会造成一定影响。为了进一步了解非晶合金涂层在耐蚀性方面与块体非晶合金的差别,本文作者利用功函数理论研究致密度对合金耐蚀性能的影响,对两者进行了化学及电化学腐蚀研究。通过腐蚀形貌和合金表面功函数分析得到两者耐蚀性差别的影响因素,为涂层的广泛应用发挥更好的作用。

1 实验

实验材料选用由电弧熔炼铜模吸铸法制备的Fe41Co7Cr15Mo14C15B6Y2块体非晶合金以及超音速火焰喷涂法制备的Fe41Co7Cr15Mo14C15B6Y2非晶合金涂层。其中块体样品经氩气保护并反复熔炼而得。用气雾化方法制备成粒径为55~75 μm的合金粉末,再使用TAFA 公司生产的JP5000型超音速火焰喷涂设备在碳钢基体表面上喷涂成厚度为0.5 mm左右的非晶涂层。利用Image-pro plus软件对涂层的金相进行分析,计算孔隙像素占涂层像素的比例,得出涂层孔隙率。将两种样品线切割成面积为10 mm×10 mm的块状,再用砂纸逐级磨制后抛光,超声清洗后干燥。两者的显微结构通过XRD(D8ADVANCE型)来表征,采用Cu靶Kα辐射,特征波长λ为1.5405 Å,衍射角2θ范围在20°至80°之间,扫描步长为0.02°。

对处理好的试样进行形貌观察和表面功函数测试,然后清洗样品并烘干。接着将处理好的两种样品浸泡在用分析纯溶液和蒸馏水配制的1 mol/L的HCl溶液中。为避免涂层当中的基体被腐蚀而影响实验结果,将两种样品的其它5个表面用环氧树脂密封,只留1个面作为实验分析面。实验温度为(25±1) ℃,试验时间为480 h。浸泡实验完成后通过扫描电镜(SEM,Quanta 2000型)分析以及开尔文探针测试(RHC020型,RH 60%,Au/Al电极校正)来对比两者腐蚀情况。

另取两种样品进行电化学分析测试。电化学实验采用三电极体系:饱和甘汞电极作为参比电极,铂片作为辅助电极,工作电极则为块体非晶样品及非晶涂层。实验使用PARSTAT2273型电化学工作站对Fe41Co7Cr15Mo14C15B6Y2块体非晶合金与非晶合金涂层动电位极化曲线和交流阻抗(EIS)进行测试,试验介质为1 mol/L HCl溶液。为获得稳定的开路电位,先将试样浸泡在实验介质中30 min后进行交流阻抗测试,其测试的频率范围为10-2~105HZ,交流正弦激励信号幅值为5 mV,使用ZSimpWin软件对数据进行非线性拟合;动电位极化曲线的扫描速度为0.5 mV/s。

2 结果与分析

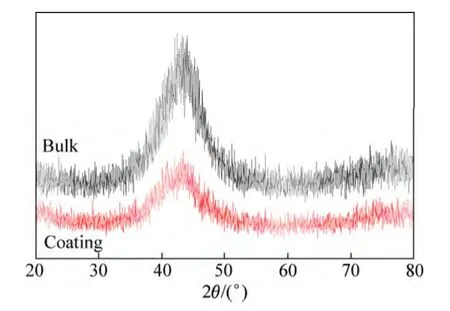

图1所示为Fe41Co7Cr15Mo14C15B6Y2块体非晶合金与非晶合金涂层(以下分别简称块体与涂层)的XRD谱。由图1可知,两者在40°到45°之间都只有一个弥散的漫散射峰,而无其他尖锐的衍射峰,证明两种样品为完全非晶态结构。

图1 块体与涂层非晶合金XRD谱 Fig.1 XRD patterns of bulk amorphous alloy and amorphous coating

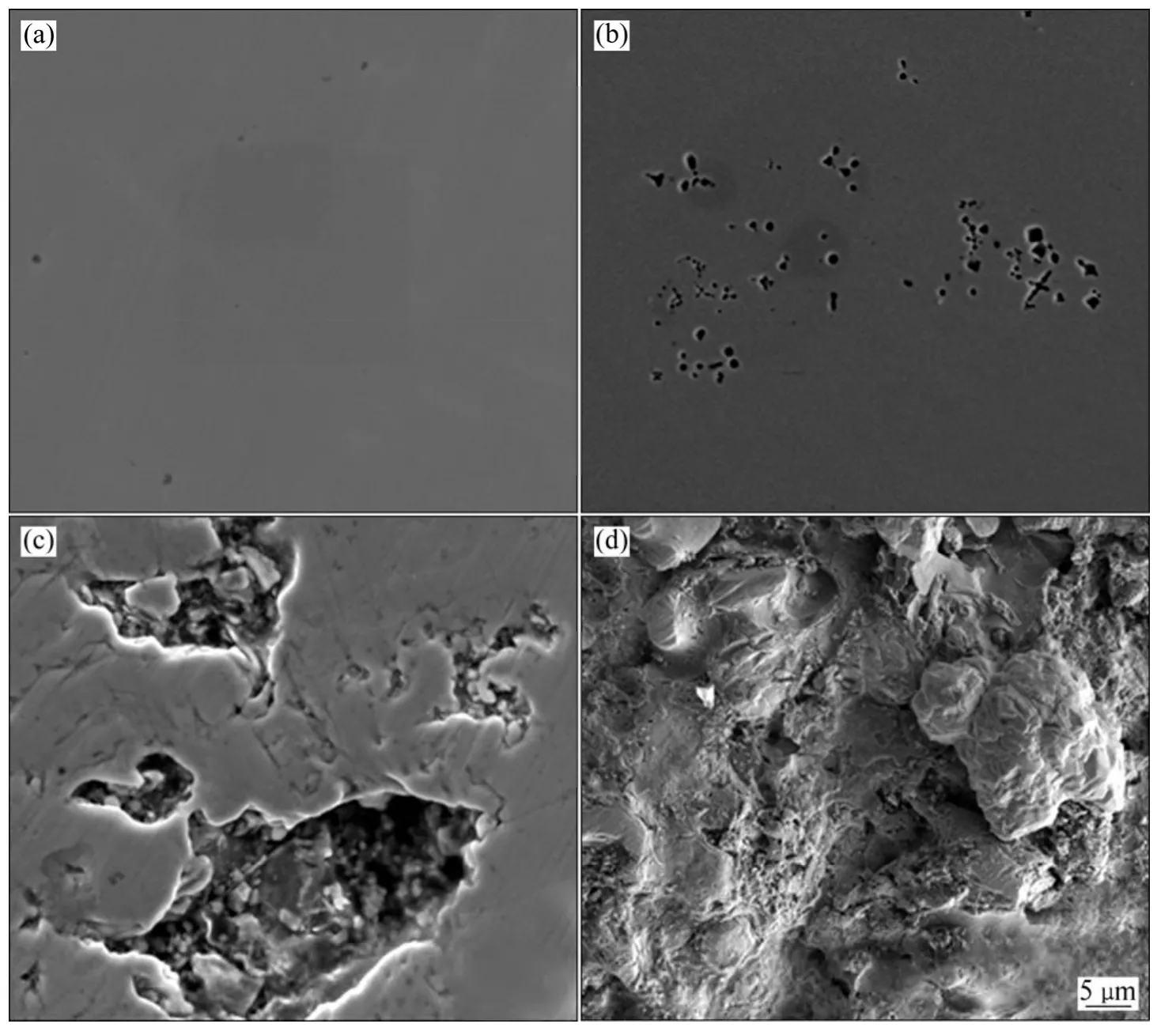

图2 块体非晶合金与非晶涂层在1 mol/L HCl中浸泡前和浸泡480 h后的SEM像 Fig.2 SEM images of bulk metallic glasses and amorphous coating before immersion and after immersed in 1 mol/L HCl for 480 h: (a) Bulk before immersion; (b) Bulk after immersion; (c) Coating before immersion; (d) Coating after immersion

非晶合金涂层的显微组织及致密度是影响其耐蚀性的主要因素。其中涂层孔隙对耐蚀性影响尤为重要,甚至决定非晶涂层的腐蚀机理[13]。图2(a)和(c)所示分别为块体非晶和非晶涂层腐蚀前的SEM像。由图2(c)可以看出,Fe基非晶合金涂层的表面存在一些不规则孔隙,孔径大小约为40 μm(涂层孔隙率为9.25%),相比于块体非晶合金的光滑平整和零散出现的纳米级孔 隙,涂层更为粗糙,组织缺陷较多,其微观缺陷可以分为点缺陷、二维缺陷和三维缺陷。其中点缺陷即残留在涂层中的气体和尺寸很小的杂质;二维缺陷即粒子间未结合面及层间未结合面;三维缺陷即颗粒扁平化变形不完全而导致相互之间搭接、填充不完全的区域[14]。这些缺陷可以作为腐蚀反应的通道,从而加速腐蚀,导致材料的失效。块体非晶合金经过HCl浸泡480 h的腐蚀试验后,合金表面并未出现明显的腐蚀锈斑,而是出现了较未腐蚀之前更大的腐蚀坑,表面变得更为粗糙如图2(b)所示,块体非晶合金发生了轻微腐蚀;涂层经过浸泡试验后,表面出现了黄褐色的腐蚀斑,其显微组织如图2(d)所示,涂层的腐蚀形貌由腐蚀前的不规则缩孔扩大成腐蚀后的凹形深坑,其腐蚀程度较块体非晶合金的更为严重。

由于钝化膜的存在,孔隙外表面比内表面腐蚀电位更高,在孔隙内外表面构成了腐蚀微电池,腐蚀孔内的金属表面以较大的阳极电流密度溶解,这就使得腐蚀孔内H+和Cl-浓度升高[15];凹陷的腐蚀孔内壁会阻碍氧的扩散,孔内金属难以再钝化;同时,孔隙的存在破坏涂层表面的均匀性,孔隙形状的突变使其易得到较高的表面自由能,导致涂层表面钝化膜的破 裂[16],由此加速孔隙的腐蚀。涂层的孔隙数量较块体非晶的孔隙数量更多,且孔隙面积更大,因此产生腐蚀破坏的途径增多,更容易受到腐蚀,即孔隙的大小及数量对两者耐蚀性起到很大影响。涂层与基体的结合情况对其耐蚀性也会产生一定的影响,在腐蚀过程中,腐蚀液沿着涂层中贯穿性的孔隙和微裂纹等缺陷处向涂层内部渗透。当涂层厚度较薄且与基体的结合强度不高时,在腐蚀液的作用下,涂层存在脱附现象,即涂层从金属表面脱落,腐蚀液便会渗透到基体表面,涂层与基体结合区产生电位差,形成电偶,缺陷处的金属基体作为腐蚀反应的阳极,阴极区发生氧气的还原反应,破坏涂层与基体的结合,加速腐蚀的进行[17];当涂层较厚,缺陷较少且涂层与基体的结合强度较高时,腐蚀液较难渗透到基体表面,难以形成原电池,腐蚀程度相对较轻,表现出更强的耐蚀性。

图3 块体与涂层在1 mol/L HCl浸泡前和浸泡480 h后相对表面功函数 Fig.3 Relative surface work functions of bulk metallic glasses and amorphous coating before immersion and after immered in 1 mol/L HCl for 480 h: (a) Coating before immersion; (b) Bulk before immersion; (c) Coating after immersion; (d) Bulk after immersion

块体非晶与非晶合金涂层浸泡在1 mol/L的HCl中480 h前后的相对表面功函数如图3所示。通过开尔文探针的无接触、无破坏式测量,可以测量材料与探针之间的功函数差值,而功函数的分布情况与材料 表面状况有着直观的联系[18]。在腐蚀初期,块体非晶与涂层表现出相同的腐蚀规律,两者的表面阴极区和阳极区不断发生变化,呈现局部腐蚀的特征。随着腐蚀的不断进行,涂层的表面电位会随时间逐渐正移,阴极区和阳极区逐渐趋于明显,腐蚀反应处于不断加速过程,直至表面覆盖一层腐蚀产物膜从而减缓腐蚀反应的进行。由图3(a)和(c)可知,由于表面腐蚀产物的存在,使得涂层腐蚀后表面功函数值较腐蚀前有所提高,且其分布随着孔隙的数量和面积的增加而发生了变化:表面功函数的分布由腐蚀前的三级区域分布变成了腐蚀后的边缘向中心逐层扩展分布。而块体非晶合金腐蚀后的表面功函数比腐蚀前的提高200 meV左右(见图3(b)和(d)),其表面功函数分布由腐蚀前的逐级递进变为边缘凸起,腐蚀的严重程度随着涂层表面状况的变化而发生浮动。非晶涂层的致密度为91.75%,块体非晶的致密度近似于100%,无论腐蚀前后,块体非晶合金的功函数值都比涂层的高,表现出更强的耐蚀性。两者腐蚀前后的功函数值约相差50 meV,即9.25%的孔隙率差值导致了50 meV的功函数差值。在腐蚀过程中,两者都形成了腐蚀产物膜,这层腐蚀产物膜对合金功函数的变化起到很大影响,使得两者表面功函数呈现高低起伏的分布趋势。

通过合金的腐蚀形貌和表面功函数分布情况可以初步得到致密度对两者耐蚀性差异的影响,为了进一步研究孔隙在腐蚀过程中的作用,本实验采取了电化学腐蚀的方法。图4所示为块体非晶与非晶涂层在0.5 mol/L H2SO4中的极化曲线与交流阻抗谱。由图4可知,无论是块体非晶还是非晶涂层均显示出了良好的耐蚀性,但两者耐蚀性相差较大。其中,块体非晶的极化曲线显示了较宽范围的钝化区(见图4(a)),出现了二次钝化现象,即钝化膜的形成过程分级进行:随着电极电位的增加,合金电流值也逐渐加大,在反应过程中,合金自发钝化以抵挡腐蚀液中的离子侵蚀,当电压过大时,合金的钝化膜难以继续抵挡腐蚀而被击穿。随着电极电位进一步增加,合金当中的Co、Mo、Cr等离子和O反应,形成氧化物膜覆盖于合金表面,使得电流值趋于平缓,发生二次钝化。而涂层在电极电位的增加过程中出现了两次电流激增的情况,即涂层表面的钝化膜被瞬时击穿又迅速形成钝化膜,涂层表面的钝化膜较块体非晶的钝化膜更容易被击穿,这主要受钝化膜形成厚度和抵抗离子侵蚀能力的 影响[19]。

图4 块体非晶与非晶涂层在0.5 mol/L H2SO4中的极化曲线与交流阻抗谱 Fig.4 Polarization curves (a) and impedance spectroscopy (b) of bulk amorphous and amorphous coating in 0.5 mol/L H2SO4

图5 块体非晶合金和非晶涂层的等效电路图Fig.5 Equivalent circuit diagrams of bulk amorphous alloys (a) and amorphous coatings (b)

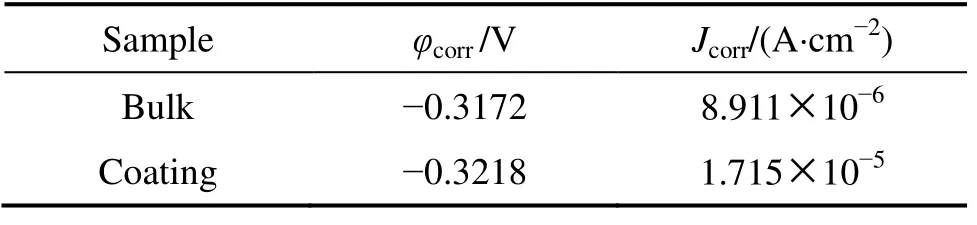

表1 块体与涂层在0.5 mol/L H2SO4中的极化曲线拟合结果 Table1 Corrosion data from potentiodynamic polarization curves of bulk amorphous alloys and amorphous coating in 0.5 mol/L H2SO4

表1所列为块体非晶与非晶涂层的电化学腐蚀参数,其中块体非晶在0.5 mol/L H2SO4中的自腐蚀电位 为-0.3172 V,腐蚀电流密度值为8.911×10-6A/cm2;涂层自腐蚀电位为-0.3218 V,腐蚀电流密度值为1.715×10-5A/cm2,块体非晶的自腐蚀电位高于涂层,其腐蚀电流值比涂层小一个数量级,其维钝电流密度也远远小于涂层的,表现出了更好的耐蚀性。

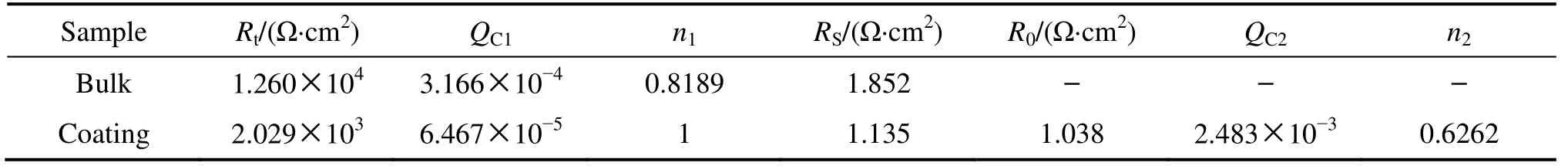

块体非晶与非晶涂层在硫酸中的Nyquist谱如图4(b)所示。块体非晶合金的Nyquist谱只有一个容抗弧,反应了钝化膜/溶液的双层结构,而非晶涂层由于孔隙的普遍存在而显示双容抗弧特征。块体非晶合金的拟合电路为R(QR)型,涂层的拟合电路为(R(Q(R(QR)))型,所得拟合电路图及拟合结果分别如图5和表2所示。RS为参比电极与被测电极间的溶液电阻,Rt为电化学转移电阻;CPE1为常相位角元件,反应了电极与溶液之间的双电层,双电层电容为QC1;而双电层的等效元件CPE1的弥散系数为n,由表1知块体非晶的n值趋近于1,显示等效电容特性[20]。图5(b)中涂层由双容抗弧组成,显示了两个时间常数。其中CPE2是溶液离子通过钝化膜渗入到涂层孔隙内膜形成的膜电容,大小为QC2;R0为涂层孔隙内阻。涂层的Rt值为2.029×103Ω/cm2,比块体非晶的Rt值小一个数量级,即涂层的电化学转移电阻值较块体非晶的更小,表现的耐蚀性更差。由两者的等效电路图可知,涂层孔隙的加入造成了更大的腐蚀倾向,使其更易于在腐蚀过程中得失电子,加速反应进行。涂层与块体接近9.25%孔隙率差值导致了自腐蚀电位约0.01 V的差值以及腐蚀电流密度约8×10-6A/cm2的差值。

由电化学腐蚀结果可知,涂层在形成过程中局部区域可能发生了细微的成分组成变化,其稳定性均匀性受到了破坏,而这种变化能够导致合金耐蚀性受到影响[21-22]。从一系列的电化学参数来分析,涂层出现这种情况和它的喷涂过程密不可分,最终产生的气孔和氧化物在电化学腐蚀过程中起到一定的影响[23]。而这些氧化物和孔隙都可以通过优化涂层制备工艺参数来改变,从而减少非晶涂层与块体非晶的性能差异,得到既有块体非晶优异性能又能解决其应用问题的高质量非晶涂层。

表2 块体非晶合金与非晶涂层在0.5 mol/L H2SO4的EIS拟合结果 Table2 EIS fitting results of bulk amorphous alloys and amorphous coating in 0.5 mol/L H2SO4

3 结论

1) 通过表面功函数和电化学腐蚀结果表征块体非晶和涂层的耐蚀性差异。

2) 块体非晶和涂层在1 mol/L HCl中的化学腐蚀结果为:涂层的孔隙大小、数量对其耐蚀性起到很大影响,其腐蚀程度较块体非晶合金更为严重。由开尔文探针分析结果可得:腐蚀产物膜会提高合金的表面功函数值,涂层与块体9.25%的孔隙率差值导致了50 meV的功函数差值,无论腐蚀前后,块体非晶合金的功函数值都比涂层的高,表现出更强的耐蚀性。

3) 块体非晶和涂晶在0.5 mol/L H2SO4中的电化学腐蚀结果为:块体非晶的自腐蚀电位高于涂层的,其腐蚀电流值比涂层的小一个数量级,由于孔隙的普遍存在,二者拟合电路不同,涂层的孔隙内阻影响了腐蚀结果,涂层的电化学转移电阻值较块体非晶的更小,块体非晶合金表现出更好的耐蚀性。涂层与块体接近9.25%的孔隙率差值导致两者自腐蚀电位相差约0.01 V,腐蚀电流密度值相差约8×10-6A/cm2。

[1] WANG W H. Metallic glasses family traits [J]. Nature Materials,2012,11: 275-276.

[2] YE S L,LI X Y,BIAN X F,WANG W M,YIN L J,AN B. Remelting treatment and heredity phenomenon in the formation of Fe78Si9B13 amorphous alloy[J]. Journal of Alloys and Compounds,2013,562: 143-149.

[3] ZHANG W,FANG C F,LI Y H. Ferromagnetic Fe-based bulk metallic glasses with high thermoplastic formability[J]. Scripta Materialia,2013,69: 77-80.

[4] GUO S F,CHAN K C,XIE S H,YU P,HUANG Y J,ZHANG H J. Novel centimeter-sized Fe-based bulk metallic glass with high corrosion resistance in simulated acid rain and seawater[J]. Journal of Non-Crystalline Solids,2013,369: 29-33.

[5] LIU F,YANG Q,PANG S,ZHANG T. Effect of Mo element on the properties of Fe–Mo–P–C–B bulk metallic glasses[J]. Journal of Non-Crystalline Solids,2009,355: 1444-1447.

[6] GAO J E,CHEN Z P,DU Q,LI H X,WU Y,WANG H,LIU X J,LU Z P. Fe-based bulk metallic glass composites without any metalloid elements[J]. Acta Materialia,2013,61: 3214-3223.

[7] ZHANG Z F,ECKEIT J,SCHULTZ L. Difference in compressive and tensile fracture mechanisms of Zr59Cu20Al10Ni8Ti3bulk metallic glass[J]. Acta Materialia,2003,51: 1167.

[8] MUKAI T,NIEH T G,KAWAMURA Y,INOUE A,HIGASHI K. Effect of strain rate on compressive behavior of a Pd40Ni40P20bulk metallic glass[J]. Intermetallics,2002,10: 1071-1077.

[9] LOUZGUINE D V,KATO H,INOUE A. High-strength Cu-based crystal-glassy composite with enhanced ductility[J]. Applied Physics Letters,2004,84: 1088-1089.

[10] KURODA S,TASHIRO Y,YUMOTO H,TAIRA S,FUKANUME H,TOBE S. Peening action and residual stresses in high-velocity oxygen fuel thermal spraying of 316L stainless steel[J]. Journal of Thermal. Spray Technology,2001,10: 367-374.

[11] WANG S L,CHENG J C,YI S H,KE L M. Corrosion resistance of Fe-based amorphous metallic matrix coating fabricated by HVOF thermal spraying[J]. Transactions of Nonferrous Metals Society of China,2014,24(1): 146-151.

[12] WANG Y Y,LI C J,OHMORI A. Influence of substrate roughness on the bonding mechanisms of high velocity oxy-fuel sprayed coatings[J]. Thin Solid Films,2005,485: 141-147.

[13] 吴玉萍,林萍华,王翠玲,胡俊华,曹 明. 超音速火焰(HVOF)喷涂Fe-Cr基涂层的组织与耐蚀性[J]. 金属热处理,2006,31(10): 34-38.

WU Yu-ping,LIN Ping-hua,WANG Cui-lin,HU Jun-hua,CAO Ming. Microstructure and corrosion resistance of Fe-Cr based alloy coating by high velocity oxy-fuel thermal spraying[J]. Metal Heat Treatment,2006,31(10): 34-38.

[14] 崔 崇. 热喷涂制备 Fe基非晶合金涂层的组织性能及其激光重熔行为的研究[D]. 天津: 天津大学,2012: 30-31.

CUI Cong. Study on the microstructure,properties and laser surface remelting behaviors of Fe-based amorphous alloy coatings deposited by thermal spray[D]. Tianjin: Tianjin University,2012: 30-31.

[15] 王翠玲. 基于正交实验的HVOF喷涂Fe-Cr涂层的组织与性能[D]. 青岛: 山东科技大学,2005: 61-64.

WANG Cui-ling. Study of the microstructure and properties of HVOF spraying Fe-based coating based on orthogonal test[D]. Qingdao: Shandong University of Science and Technology,2005: 61-64.

[16] 赵卫民,王 勇,薛 锦,吴开源. 超音速火焰喷涂镍基合金层的腐蚀失效过程[J].焊接学报,2005,26(1): 41-46.

ZHAO Wei-ming,WANG Yong,XUE Jin,WU Kai-yuan. Corrosion failure process of HVOF nickel-based alloy layer[J]. Welding Journal,2005,26(1): 41-46.

[17] STRATMANN M,LENG A,FIIRBETH W. The scanning Kelvin Probe: a new technique for the in situ analysis of the delamination of organic coatings[J]. Progress in Organic Coatings,1996,27: 261-267.

[18] 王力伟,杜翠薇,刘智勇,李晓刚. 扫描Kelvin探针的电化学原理分析[J]. 腐蚀科学与防护技术,2013,25(4): 327-330.

WANG Li-wei,DU Cui-wei,LIU Zhi-yong,LI Xiao-gang. Electrochemical principles analysis of scanning Kelvin probe[J]. Corrosion Science and Protection Technology,2013,25(4): 327-330.

[19] FAN H B,ZHENG W,WANG G Y,LIAW P K,SHEN J. Corrosion behavior of Fe41Co7Cr15Mo14C15B6Y2bulk metallic glass in sulfuric acid solutions[J]. Metallurgical and Materials Transactions A,2011,42: 1524-1533.

[20] 张鉴清. 电化学测试技术[M]. 北京: 化学工业出版社,2010: 162-164.

ZHANG Jian-qing. Electrochemical techniques[M]. Beijing: Chemical Industry Press,2010: 162-164.

[21] AHMED N,BAKARE M S,MCCARTNEY D G,VOISEY K T. The effects of microstructural features on the performance gap in corrosion resistance between bulk and HVOF sprayed Inconel 625[J]. Surface and Coating Technology,2010,204: 2294-2301.

[22] 陈庆军,胡林丽,周贤良,华小珍. 氢氧化钠溶液浓度Fe-Cr-Mo-C-B非晶合金涂层耐腐蚀性能的影响[J]. 稀有金属材料与工程,2012,41(1): 152-156.

CHEN Qing-jun,HU Lin-li,ZHOU Xian-liang,HUA Xiao-zhen. Effects of NaOH solution concentration on corrosion resistance of Fe-Cr-Mo-C-B amorphous alloy coatings[J]. Rare Metal Materials and Engineering,2012,41(1): 152-156.

[23] BAKARE M S,VOISEY K T,CHOKETHAWAI K,MCCARTNEY D G. Corrosion behavior of crystalline and amorphous forms of the glass forming alloy Fe43Cr16Mo16C15B10[J]. Journal of Alloys and Compounds,2012,527: 210-218.