基于PDM 的高频感应加热电源的设计与实现

2015-03-18臧甲杰陈睿科

臧甲杰,刘 平,徐 瀚,陈睿科

(郑州大学 信息工程学院,河南 郑州450001)

0 引言

感应加热电源[1-3]由于其具有对金属材料加热效率高、加热速度快、能耗低、体积小、易启动等优点,现已广泛应用于金属加工领域,如淬火、透热、熔炼、钎焊和烧结等.近年来电力电子器件的发展为感应加热电源高频化、小型化奠定了元器件基础.场效应晶体管(MOSFET)具有易于并联,电压控制易实现等优点,是高频感应加热电源开关器件的首选[4]. 目前,常见高频感应加热电源常采用桥式拓扑,通过脉冲宽度调制(PWM)控制模式调节输出功率,但该类控制模式开关损耗大,效率和工作频率低. 笔者采用PDM 调功方式,该调制方式能够保证输出频率基本不变,开关损耗相对较小[5]. 针对上述情况,笔者研制的高频感应加热电源采用串联谐振式全桥DC/AC 逆变电路,主开关器件为MOSFET,采用PDM 进行功率调节,同时采用基于SG3525 的频率跟踪电路控制逆变器的工作频率,使逆变器始终工作在准谐振状态,实现整机效率的提高.笔者对试验样机的工作原理、控制等几个问题进行讨论.

1 原理与设计

1.1 PDM 工作原理

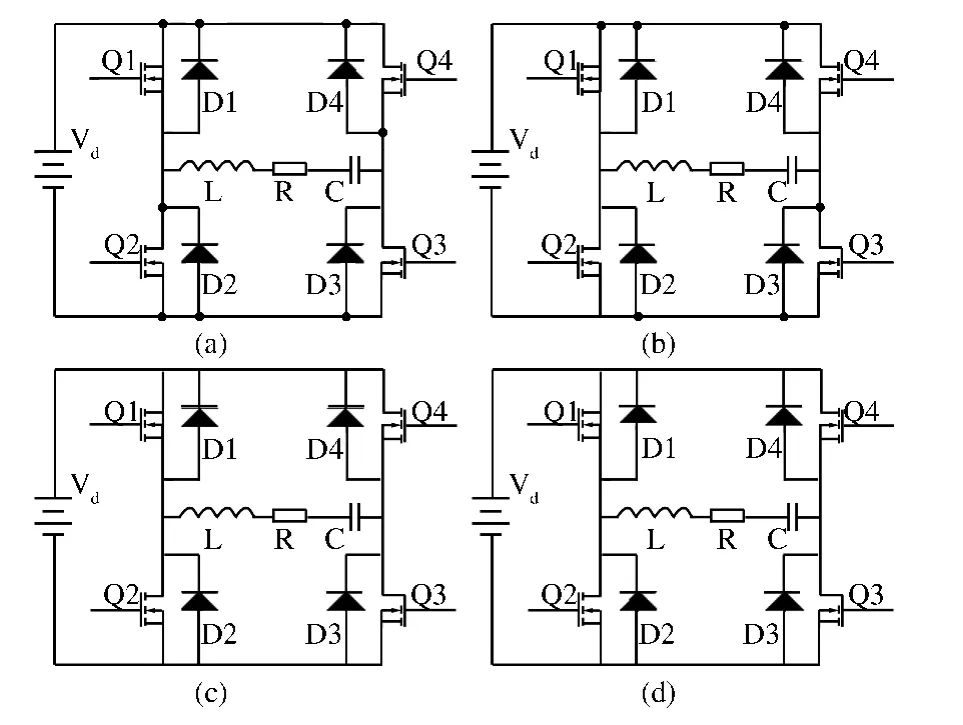

PDM 控制的基本思路为[6]:假设一个工作周期内有N 个调功单位,其中M 个调功单位内逆变器向负载输出功率,另外剩下的N -M 个单位内逆变器不输出功率,负载能量以自然振荡形式逐渐衰减,输出脉冲密度为M/N,通过改变脉冲密度就可改变输出功率. 图1 为PDM 的4 种工作模式.

图1 PDM 的4 种工作模式Fig.1 The four work modes of PDM

模式(a),(b)时,开关器件Q1、Q3 和Q2、Q4成组轮流导通,图中所示为串联谐振逆变电路.在谐振状态下,逆变器输出电压为方波,电流为正弦波,理想状态下电流与电压相位一致. 当Q1、Q4关断或Q2、Q3 关断,且Q2、Q3 或Q1、Q4 轮流导通时,逆变器工作在模式(c)或(d). 当处于模式(c)时,负载电流的流动方向为L→R→C→Q3→VD2→L,即Q3 和VD2 形成闭合通路;在模式(d)时,负载电流的流动方向为C→R→L→VD1→Q4→C,即Q4 和VD1 形成闭合通路.当逆变器工作在(c)或(d)模式时,输出电压为零,负载电流自然衰减振荡.

1.2 高频感应加热电源的组成

高频感应加热电源主要由整流滤波电路、全桥逆变电路、谐振电路、控制电路、驱动电路等部分组成.

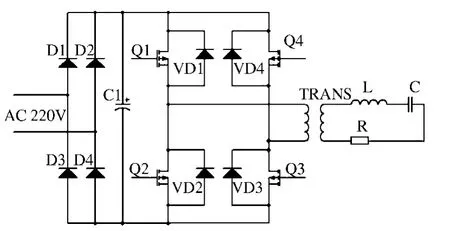

1.2.1 逆变主电路

高频逆变器有并联和串联两种方案. 串联谐振逆变电源[7]具有易启动,易高频化等特点,因而笔者采用该方案.通过实现定角控制,让串联谐振逆变器的电流滞后电压一定相位,实现逆变器零电压开通(ZVS),使谐振电路工作于弱感性准谐振状态,极大地减小了开关损耗,提高了效率.图2 为样机的串联逆变结构.

图2 串联谐振逆变电路Fig.2 Series resonant inverter circuit

图中D1,D2,D3,D4 构成单相电整流桥,C1为直流滤波电容,由功率开关器件Q1,Q2,Q3,Q4及反并联的快恢复二极管构成逆变电路,L,C,R为等效串联谐振负载.

1.2.2 逆变电路工作原理

串联谐振逆变器原理[8-9]如图2 所示. 串联谐振逆变器的工作频率接近谐振频率,Q 远大于1,负载电流为近似正弦波.为避免逆变器上、下桥臂间的直通损坏开关管,电流换向时必须遵循先关断后导通的原则,在关断与开通间隙必须留有足够的死区时间.若换流是从上桥臂换至下桥臂,在换流过程中先将导通管栅极加关断脉冲使之迅速关断.由于这时负载电流尚未下降至零,负载电感要维持该电流,而上桥臂的开关管已关断,迫使此电流经下桥臂的反并二极管流通. 若在电流自然下降过零前已开通下臂开关管,在电流过零时,电流自然地换流至开关管,称为自然换流[10]. 该换流方式能有效降低开关损耗降. 适当设置死区时间,使工作频率接近负载的谐振频率,则上桥臂MOSFET 关断时发生在正弦电流已降至较小值时,这样可以限制开关器件的关断损耗.当串联谐振逆变器采用适当的工作方式时,开关损耗较小,故可以工作在较高的工作频率.

当全桥逆变器的驱动频率fc与谐振频率f0相等时,负载电流与电压同相位,功率因数为1,主开关管工作于ZVS 状态.当主开关管的驱动信号fc大于谐振频率f0时,电流在正半波过零之前关断Q1、Q3,负载电流换相到反并联二极管VD2,VD4. 反之如果在VD2,VD4 关断前触发Q2,Q4,则这两个开关管由于反并二极管的导通而承受反偏压,当负载电流过零换向后,Q2,Q4以零电压和零电流导通,VD2,VD4 随之以零电压关断.负半周原理与正半周相同.此时Q1 ~Q4 实现ZVS 开通,准ZCS 关断,负载电流相位滞后于负载电压.

1.3 逆变电路参数设计

逆变电路参数的计算主要包括2 部分:(1)主电路的参数计算;(2)根据预定设计参数,对功率器件型号选取的计算.

1.3.1 主电路参数计算

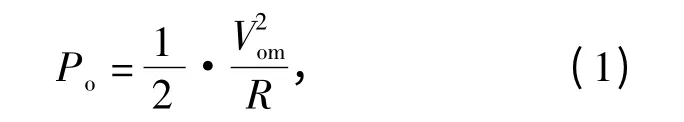

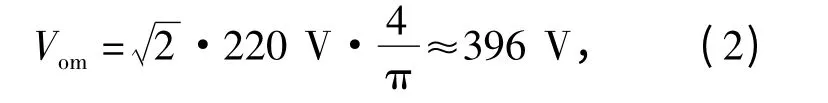

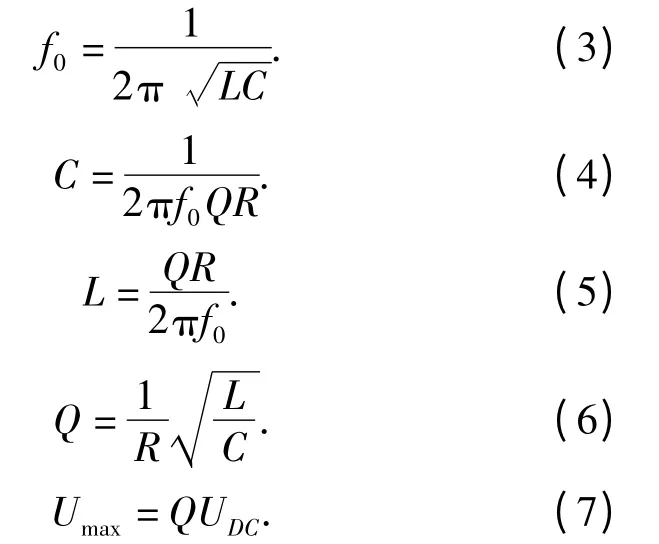

该样机的设计的参数为单相220 V 输入,工作频率为100 kHz,设计输出功率5 kW.根据

式中:Vom为电压Vo的基波分量幅值,

可以得出等效阻抗R 为15.7 Ω.

在串联谐振电路中,负载的谐振频率f0已由设计指标给出,品质因数Q 由测量获得,谐振电容由公式(4)确定,等效谐振电感由公式(5)确定,高频变压器的Umax由公式(7)确定[11].

鉴于对设计的安全性等各方面的要求,此时在带载情况下测得Q =4,进而可以由公式(4)、(5)得出L≈99 μH,C≈25.34 nF.通过计算可以得出,谐振电路各参数符合设计要求.

1.3.2 功率器件型号选取

该试验样机输入为单相电220 V,整流后的直流输出电压:

Ud=311 V.

MOSFET 的漏源极电压:

Vcer≥1.5Ud=466.5 V.

故应选取额定电压在500 V 以上的MOSFET 管.

逆变器的输出电流最大值实际上就是流过开关管的电流最大值,通过计算得其峰值电流为Iom=Vom/R≈25.23 A,取1.5 为其安全系数,则额定电流为Ic=38 A,故应选取额定值大于38 A 的MOS 管.综上所述,在所设计的逆变电源中,开关管的工作额定值为38 A/500 V,样机中所用的MOS 管型号为IXYS 公司的IXFN48N50.

1.4 逆变控制电路

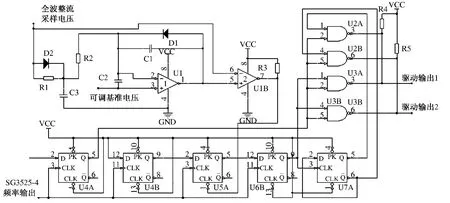

笔者采用的是PDM 控制模式,逆变电路分为两部分:调功电路和频率跟踪电路.调功电路由过零比较器和PDM 调制电路组成;频率跟踪电路主要由比较器和3525 同步电路构成.

1.4.1 逆变器调功电路

PDM 调功电路如图3 所示. 首先,采样电流经过整流滤波变为电压信号,经过RC 电路峰值检波后,该信号同可调的基准电压进行比较,当电流反馈信号超过给定信号上限值时,系统开始调功,比较器输出信号使D 触发器U5A 清零,从而使驱动信号变为低电平,关断MOS 管,减小对工件的功率输出,当反馈信号低于给定下限值时,调功停止,系统正常工作.

图3 PDM 调功电路Fig.3 PDM Power control circuit

1.4.2 逆变器频率跟踪电路的设计

在感应加热热处理过程中,由于工件规格和材质的不同,以及在加热过程中等效负载的参数随温度变化,使得感应线圈的等效电阻和等效电感也随之改变,从而导致谐振频率f0也随之变化.此时逆变电路主开关的工作频率fc与谐振频率f0不一致,使逆变器工作在非谐振状态,导致输出功率下降,开关管损耗增加.因此,在负载参数改变的情况下,需要及时对开关管驱动频率fc进行调整,使得输出电流与输出电压相位保持同步.所设计的频率跟踪电路如图4 所示.

图4 频率跟踪电路Fig.4 Frequency tracking circuit

该电路的工作原理:谐振回路的电流经感应线圈检测整流后生成iout,iout一路经过R1输入至比较器的“+”端,另一路经过移相电路C1,R2,R3处理后输入比较器的“-”端.经过比较输出一组5 V 的方波信号. 该方波信号一路输入至或非门U2A 的一端,另一路输入至或非门U2C 的两端,该路信号经过相位变换后输出至U2A 的另一端.两路信号通过或非运算后产生的窄脉冲直接输入至SG3525 的3 脚外同步端,使得输出驱动频率和负载电流的频率同步.此时,MOSFET 的驱动频率fc完全由负载谐振回路的谐振频率决定.

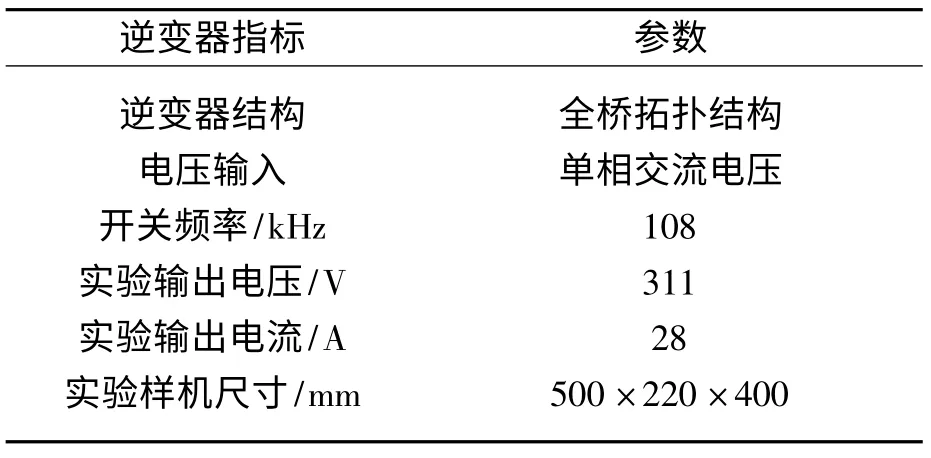

2 验证试验

对笔者设计的的高频感应加热电源试验样机进行上电试验.试验所得参数如下表.

表1 试验样机参数Tab.1 The experimental parameters of the prototype

如图5 所示,此时该图显示为逆变器工作在表1 状态下的输出电压与电流反馈信号的波形,其中方波为输出电压信号波形,正弦波为电流反馈信号波形.在某负载条件下该样机已经开始正常工作并调功率.

此时功率超过6 kW,工作频率为108.8 kHz,针对课题组前期采用PWM 调功方式的高频感应加热电源[12](100 kHz/200 W),该样机在频率稳定性和功率上有了显著提高,同时通过优化该样机的电路布局,减小了体积.在实验过程中,随着谐振频率的提高和工件体积的减小,加热速度加快.

图5 输出电压信号波形与电流反馈信号波形Fig.5 The output voltage signal waveform and the current feedback signal waveform

图6 为输出电压信号与电流反馈信号下降沿展开50 倍的波形情况.从图中可以看出电压信号相位超前于电流反馈信号,此时系统工作在零电压开通(ZVS)状态,在该状态下MOSFET 开关损耗小,系统输出功率高.

图6 输出电压信号波形与电流反馈信号波形下降沿Fig.6 The failing edge of output voltage signal waveform and the current feedback signal waveform

3 结 论

笔者设计的试验样机是在大量试验的基础上完成的,所研制的高频感应加热电源采用新型频率跟踪电路,充分利用串联谐振的特点,使MOSFET 工作于零电压开通工作状态,减少了功率MOSFET 的开关损耗,减少了感应加热电源的加热时间,该样机能够满足高频感应加热的工作要求.在本设计中,输出功率虽然满足使用预期设计要求,但仍有提升空间,计划采用MOSFET 并联,进一步提高系统的输出功率. 该试验结果也表明所设计的系统能够很好工作在高频状态下,但需要注意的是,在高频情况下,寄生参数会对电路产生较大影响.

[1] 沈旭,吴兆麟,马骏,等.20 kW/300 kHz 高频感应加热电源[J].电力电子技术,1996(2):10 -13.

[2] 王生德,翟玉. MOSFET 高频感应加热电源的研究[J].郑州大学学报:自然科学版,2001,33(3):54-57.

[3] ESTEVE V,JORDAN J,SANCHIS-KILDERS E,et al.Improving the reliability of series resonant inverters for induction heating applications[J]. IEEE Trans. Ind.Electron,2014,61(5):2564 -2572.

[4] 蔡慧,赵荣祥,陈辉明,等.倍频式IGBT 高频感应加热电源的研究[J]. 中国电机工程学报,2006,26(2):154 -158.

[5] 马红斌. 基于DSP 的PDM&PSPWM 感应加热电源的研究[D]. 无锡:江南大学物联网工程学院,2007:12 -13.

[6] 刘超,李健宇,厉呈臣,等.基于FPGA 的均匀PDM感应加热电源的研究[J]. 电力电子技术,2013,47(4):36 -38.

[7] 李定宣,丁增敏. 现代高频感应加热电源工程设计与应用[M].北京:中国电力出版社,2010:69 -73.

[8] ESTEVE V,JORDAN J,SANCHIS-KILDERS E,et al.Improving the efficiency of IGBT series-resonant inverters using pulse density modulation[J]. IEEE Trans. Ind. Electron,2011,58(3):979 -987.

[9] 朱晓荣,彭咏龙,石新春,等.200 kW/400 kHz 固态高频感应加热电源[J]. 电力电子技术,2006,40(3):67 -69.

[10]初中原.基于IGBT 的150 kHz 大功率感应加热电源的研究[D]. 无锡:江南大学物联网工程学院,2008:11 -12.

[11]沈锦飞,颜文旭,惠晶,等. 钢丝热处理用大功率高频感应电源的研制[J]. 电力电子技术,2003,37(6):56 -58.

[12]路静,刘平. 基才串联谐振的高频逆变电源设计[J].电子设计工程,2013,21(16):151 -153.