马坑铁矿1.25地表塌陷事故原因分析*

2015-03-17董军庭福建马坑矿业股份有限公司福建龙岩364021

董军庭(福建马坑矿业股份有限公司,福建 龙岩 364021)

马坑铁矿1.25地表塌陷事故原因分析*

董军庭

(福建马坑矿业股份有限公司,福建 龙岩 364021)

为探明马坑铁矿1.25地表塌陷事故原因,结合IV块段开采现状和矿区上部可能发生的盗采情况,采用数值模拟的方法分别对无盗采和有盗采开采情况进行了模拟分析。研究表明无盗采条件下,自242m分段开采完成至IV块段200m以上矿体全部开采完成后,塑性区分布最大高程均未超过300m水平,与只需在+292m水平以下塌方量足以充填满+242m水平及以上空区的理论计算结果一致,现有开采不至于引起地表大面积塌陷;有盗采时,根据当前盗采位置及盗采规模的假定及其模拟计算,盗采空区主体位置位于76线至77线间,高程位于330~350m区域,盗采采高超过40m以上。研究成果为下一步工作部署提供了重要依据。

马坑铁矿;地表塌陷;FLAC3D;塑性破坏;地压显现

1 引言

地下矿床开采扰动及大量空区存在,必然对上覆岩层稳定状态产生影响,甚至引起地表塌陷等地质灾害发生[1-3]。2014年1月25日上午11:00左右,福建马坑矿业75~76勘探线区域之间出现大面积坍塌,塌陷面积高达18395.5m2,南北走向长132.7m,东西宽159.4m;造成地表开裂,边坡下滑,局部地表有下沉现象,地表最大下沉量约5~6m。通过现场勘查,塌陷区位于IV块段+272m、+257m、+242m等分段采场上部,+257-207-2#采场1#进路有似溶洞充填物泥及石头涌至原+257m采区变口部,+242m分段+207-1、+207-2#各进路迎头被崩落矿石堆满,无法观察其采空区情况,+272m分段的采场也是因为运输巷口部堆满矿石,所以无法观测采空区的影响情况,故从目前现场情况看无法准确预计此次塌陷具体的影响范围。

为进一步弄清诱发地表塌陷的根本因素,本文结合IV块段开采现状和矿区上部可能发生的盗采情况,采用FLAC3D有限差分数值模拟方法对地表塌陷的原因、盗采影响范围等进行分析,为下一步工作部署提供参考。

2 方案设计与计算模型

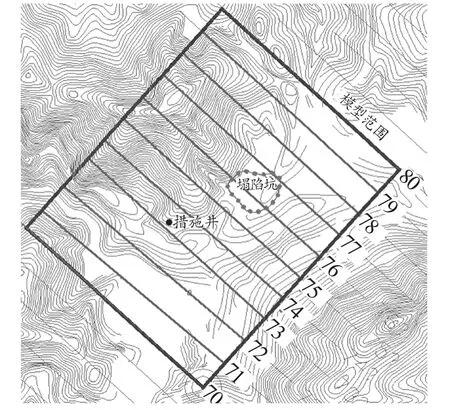

根据计算精度与计算机计算能力的要求,对计算模型进行必要简化的同时,计算模型中考虑了矿岩、矿柱、大理岩化灰岩、F2断层等实体,采用加密单元办法对断层、矿柱、矿房及其周边岩体进行了单元加密处理,以尽可能提高计算精度。考虑边界效应后的计算模型取如图1所示,为了数据准备以及处理方便起见,自定义坐标系XYZ之原点取在地理坐标(39508325.82,2766000,100)处,即X方向由70线附近到80线附近共1000m,Y方向由F2下盘到上盘共820m,Z方向由100m到地表约605m高,XY平面为水平面,Z轴垂直向上。离散后的计算模型四面体单元数为659528个,节点数112974个。如图2所示为离散后计算模型三维立体图。

图1 计算模型范围选取示意图

因计算模型考虑了足够的边界效应,模型底面和四周均受链杆约束,顶面受荷载约束,即X轴(沿矿体走向方向)边界限制X方向变形;Y轴(垂直矿体走向即勘探线方向)边界限制Y方向的变形;Z轴(铅垂方向即深度方向)下边界限制Z方向位移,上边界地表为自由面。

图2 离散后计算模型三维立体图

为模拟诱发地表塌陷的根本因素,本次模拟设计了Pro1~Pro6共6套计算方案,其中Pro1为仅IV块段开采对地表的影响,工况1~工况4各开采范围分别为242m分段、228m分段、214m分段和205m分段;Pro2~Pro6为盗采方案,盗采水平高程分别为300m、350m、400m、450m和480m,采高均为40m。盗采模拟时,IV块段仅开采到228m水平,即只开采2个工况。方案计算结合马坑铁矿IV块段开采现状和矿区上部可能发生的盗采情况,采用数值模拟的方法对地表塌陷的原因、盗采影响范围等进行分析,为下一步工作部署提供参考。

根据矿区岩石性质及其组成,本次模拟计算中选用Mohr-Coulomb破坏准则[4]来进行模拟。岩体计算参数结合前期现场坑道调查和室内岩石力学试验结果,采用工程化处理后的参数如表1所示,断层参数参照现场调查及相关文献[5-6],根据经验取值。

表1 岩体物理力学计算参数

3 无盗采开采覆岩体地压显现特性分析

根据计算方案,Pro1为无盗采开采条件下,仅IV块段开采对地表的影响模拟计算,工况1~工况4各开采范围分别为242m分段、228m分段、214m分段和205m分段。根据不同开挖步计算结果,分析无盗采条件下仅IV块段开采空区形成过程中对顶板覆岩体及地表的应力与变形变化规律,从而明确IV块段开采对本次地表塌陷事故的贡献程度与潜在关系。本文限于篇幅,仅对空区形成过程中塑性区分布情况进行分析。

塑性区分布可直接反映岩体破坏位置及程度,塑性区体积对于了解岩体破坏情况和加固设计具有较好指导作用。本文结合自主编写的FLAC3D计算塑性区体积程序,得到不同工况塑性区体积方案对比统计结果如图3所示。

图3 不同工况塑性区体积关系曲线

塑性区分布具有如下特点:

(1)由图3所示可知,随着开挖的不断进行,当前剪切破坏的塑性区体积处于上升趋势,由工况1的5.2698万m3上升到工况4的71.809万m3。当前拉伸破坏tension-n的塑性区体积相比较,其先前亦呈现上升趋势,由工况1的770.6m3上升到工况3的3.6804万m3,随后塑性区体积下降,至第4工况完成后,tension-n的塑性区体积为2.6441 万m3。

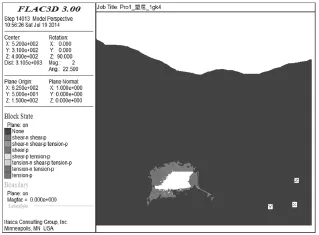

(2)图4~图6所示为各工况不同剖面塑性区分布对比图,矿体开采导致采场周边出现塑性分布区域,大多分布于采场顶板及矿体顶板的隅角处。从应力场角度分析,采场隅角处的围岩由于压应力、剪切应力过于集中,剪切应力大于岩体自身的剪切应力,使围岩进入塑性状态;而采场顶板塑性状态大多是由于受到较大的拉应力产生的,矿柱的存在及完好对保护采场具有相当大的作用。随着开采水平的下沿,即工况的增大,各剖面塑性区分布面积逐步扩大,至工况4即IV块段200m以上矿体全部开采完成的空场情况下,塑性区分布面积最大,但空区顶板覆岩体塑性区分布并未贯通至地表,而是离地表仍有很大距离。

图4 沿走向76线横剖面工况4塑性区分布

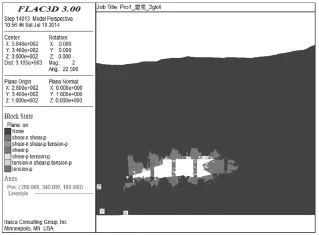

图5 沿走向纵剖面工况4塑性区分布图

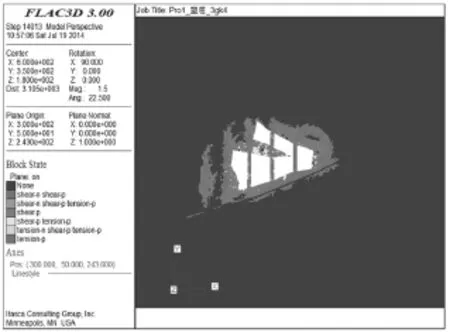

图6 242m水平剖面工况4塑性区分布图

(3)随着开采水平的下沿,即工况的增大,采场周边塑性区分布范围逐步扩大,但因采场跨度不变和矿柱等因素作用,空区顶板覆岩体塑性区分布最大高程变化不明显,自工况1即242m分段开采完成至工况4即IV块段200m以上矿体全部开采完成的空场情况下,塑性区分布最大高程均未超过300m水平,离地表仍有近300m的覆岩体。

(4)根据生产技术部数据及理论计算,措施竖井IV块段+272m、+257m、+242m共计采出矿石量53.2万t,按照3.5t/m3比重计算,产生空区体积约为15.2m3。地表塌陷事故发生时,+242m分段空区面积约为7023m2,根据矿体边界上盘错动角60°,下盘和端部错动角65°,计算+292m水平塌陷面积为19555m2。根据理论计算得出+242m至+292m塌陷区体积为63.8万m3,塌方量共计48.6万m3,按照松散系数1.4计算,+242m 至+292m水平塌方量可充填68万m3空区。故可以得出,若是IV块段+242m水平及以上空区塌方,只需在+292m水平的以下塌方量足以充填满+242m水平及以上空区,就不至于引起地表大面积塌陷。

4 有盗采开采覆岩体地压显现特性分析

根据计算方案,Pro2~Pro6为结合马坑铁矿IV块段开采现状,模拟不同盗采开采的地压显现规律。盗采水平高程分别为300m、350m、400m、450m 和480m,采高均为40m。盗采模拟时,IV块段仅开采到228m水平,即只开采2个工况。根据不同开挖步计算结果,分析有盗采条件下开采空区形成过程中对顶板覆岩体及地表的应力与变形变化规律,从而探讨IV块段开采现状条件下矿区上部可能发生盗采开采对本次地表塌陷事故的贡献程度、盗采影响范围等,从而揭示1.25地表塌陷的根本诱因。本文限于篇幅,仅对空区形成过程中塑性区分布情况进行分析。

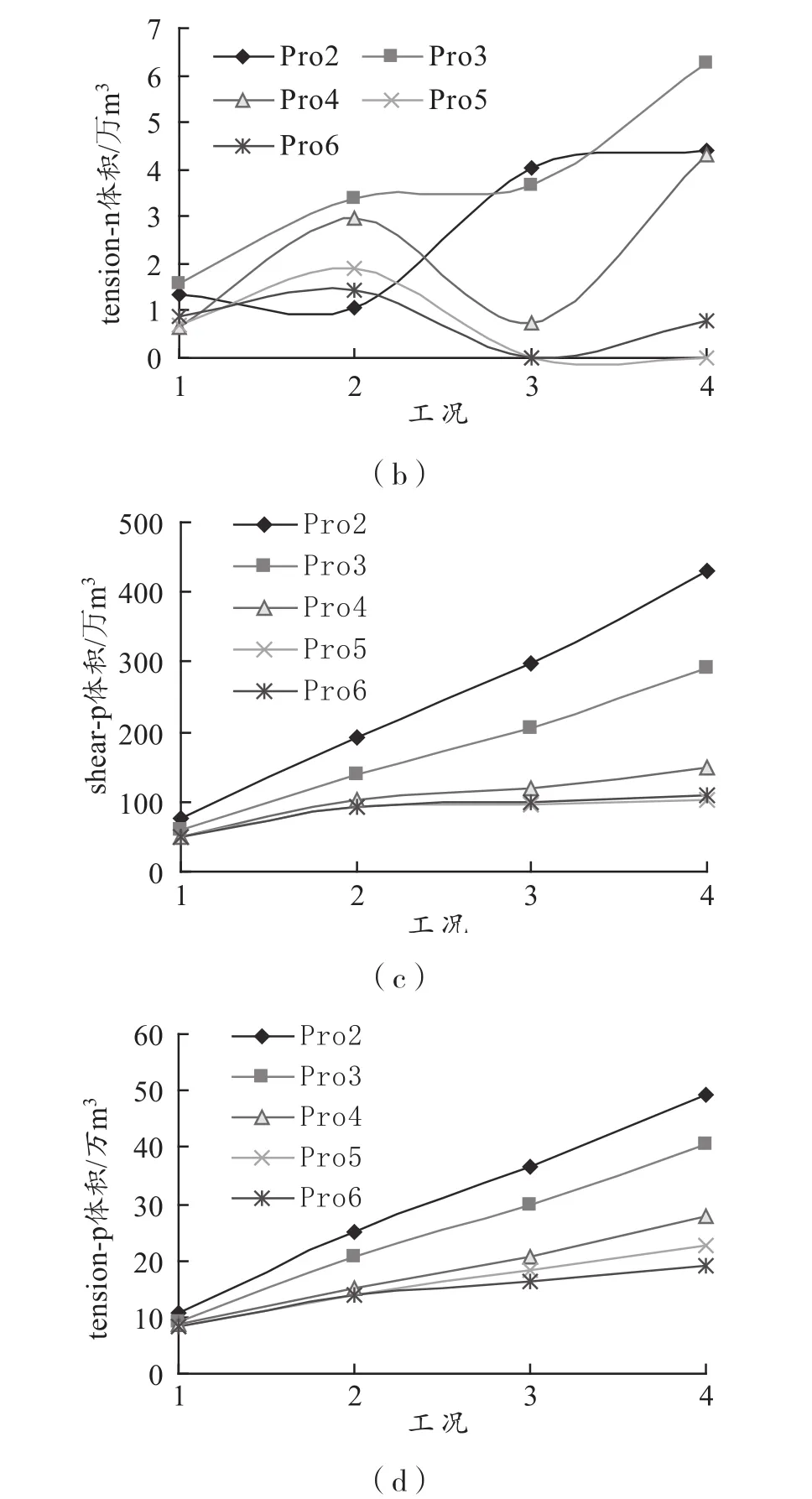

塑性区分布可直接反映岩体破坏位置及程度,塑性区体积对于了解岩体破坏情况和加固设计具有较好指导作用。本文结合自主编写的FLAC3D计算塑性区体积程序,得到不同工况塑性区体积方案对比统计结果如图7所示。

图7 不同工况塑性区体积关系曲线

塑性区分布具有如下特点:

(1)由图7所示可知,随着盗采区域的扩大,塑性区体积不断增加。当前剪切破坏的塑性区体积处于上升趋势,Pro2和Pro3至工况4开采完成后,shear-n的塑性区体积分别为176.95万m3和134.39 万m3,tension-n的塑性区体积分别为4.4096万m3和6.2467万m3,shear-p的塑性区体积分别为431.5万m3和292.76万m3,tension-p的塑性区体积分别为49.448万m3和40.343万m3。Pro2和Pro3的塑性区分布体积明显高于Pro4~Pro6,可能与Pro2和Pro3邻近IV块段、F2断层等工程扰动及复杂地质环境相关。

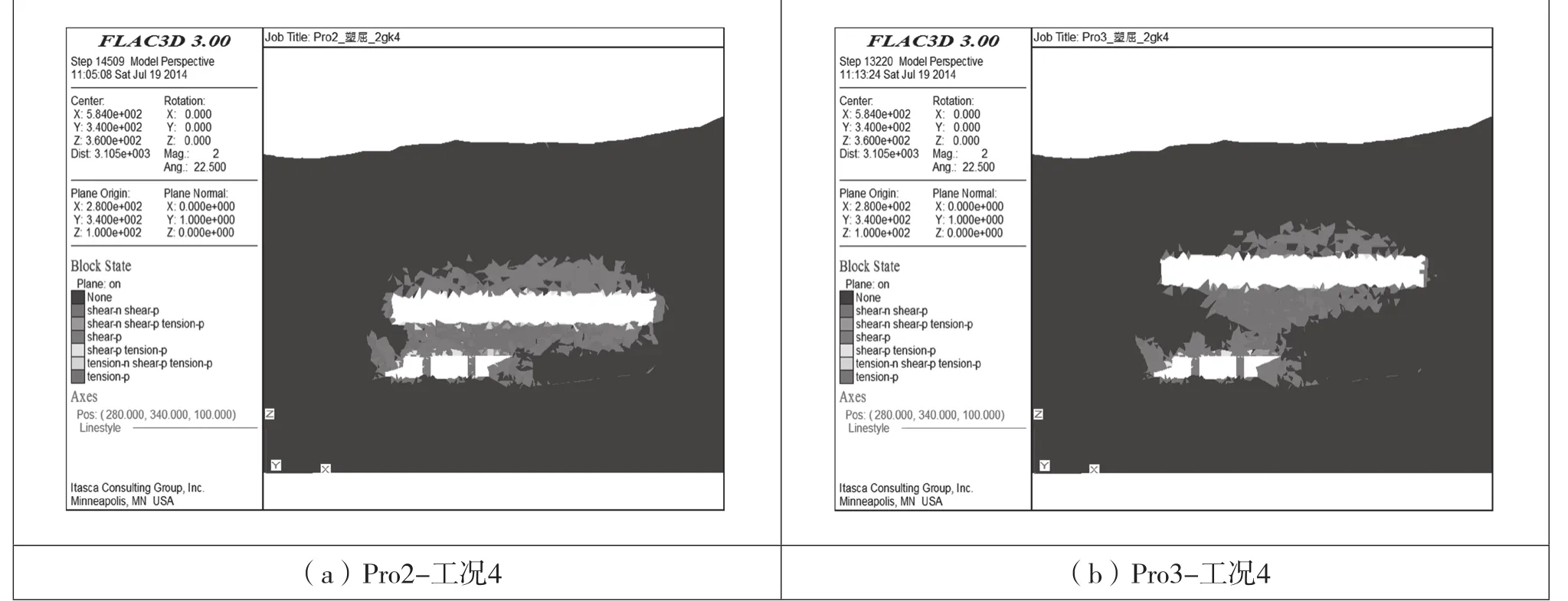

(2)图8~图9所示为各工况不同剖面塑性区分布方案对比图,矿体开采导致采场周边出现塑性分布区域,大多分布于采场顶板及矿体顶板的隅角处。根据模拟方案计算结果,盗采位置离IV块段越近、盗采工况越高,越容易与242m以上空区塑性贯通;方案号越大,离地表越近,盗采对地表的影响越大,塑性面积越大。

图8 沿走向76线横剖面塑性区分布方案对比图

图9 沿走向纵剖面塑性区分布方案对比图

5 结论

为弄清诱发地表塌陷的根本因素,本文结合马坑铁矿IV块段开采现状和矿区上部可能发生的盗采情况,采用数值模拟的方法对地表塌陷的原因、盗采影响范围等进行了分析,取得如下研究成果:

(1)随着IV块段开采水平的下沿,采场周边塑性区分布范围逐步扩大,但因采场跨度不变和矿柱等因素作用,空区顶板覆岩体塑性区分布最大高程变化不明显,自242m分段开采完成至IV块段200m以上矿体全部开采完成的空场情况下,塑性区分布最大高程均未超过300m水平,即空区顶板覆岩体塑性区分布无法贯通至地表。

(2)根据生产技术部数据及理论计算,措施竖井IV块段+272m、+257m、+242m共计采出矿石量53.2万t,按照3.5t/m3比重计算,产生空区体积约为15.2m3。地表塌陷事故发生时,+242m分段空区面积约为7023m2,根据理论计算+242m至+292m塌陷区体积为63.8万m3,塌方量共计48.6 万m3,按照松散系数1.4计算,+242m至+292m水平塌方量可充填68万m3空区。因此,若是IV块段+242m水平及以上空区塌方,只需在+292m水平的以下塌方量足以充填满+242m水平及以上空区,不至于引起地表大面积塌陷。

(3)根据5个盗采模拟方案计算结果,盗采位置离IV块段越近、盗采工况越高,越容易与242m以上空区塑性贯通;盗采空区离地表越近,盗采对地表的影响越大,塑性分布面积越大。Pro2和Pro3的塑性区分布体积明显高于Pro4~Pro6,可能与Pro2和Pro3邻近IV块段、F2断层等工程扰动及复杂地质环境相关。

(4)因无任何盗采数据资料,根据当前盗采位置及盗采规模的假定及其模拟计算,盗采空区主体位置应该位于76线至77线间,高程位于330~350m区域。已模拟计算的盗采高度为40m,但未发现盗采空区周边塑性破坏区域分布同时贯通地表和IV块段242m以上空区,因此盗采采高应该超过40m以上。

[1]韩奎峰, 康建荣, 王正帅, 等. 山区采动地表裂缝预测方法研究[J]. 2014, 31(6): 896-900.

[2]雷云生. 采空区上部地表变形区塌陷研究[J]. 铜业工程, 2002(3):53-55.

[3]刘彦超, 陈轲, 蔡嗣经, 等. 白象山铁矿河床下开采地表沉降数值模拟分析[J]. 金属矿山, 2014(11): 54-57.

[4]袁海平, 韩治勇, 林杭, 等. 基于M-C弹塑性本构模型的岩土体开挖回弹效应研究[J]. 岩土工程学报, 2014, 36(S2):24-29.

[5]李连崇, 唐春安, 梁正召, 等. 含断层煤层底板突水通道形成过程的仿真分析[J]. 岩石力学与工程学报, 2009, 28(2): 290-297.

[6]卜万奎, 茅献彪. 断层倾角对断层活化及底板突水的影响研究[J].岩石力学与工程学报, 2009, 28(2): 386-394.

Accident Cause Analysis of Surface Subsidence on January 25 at Makeng Iron Mine

DONG Jun-ting

(Fujian Makeng Mining CO., Ltd., Longyan 364021, Fujian, China)

In order to explore the accident cause of surface subsidence on January 25 in Makeng Iron Mine, combining with the present mining situation of block segment IV and the possibility of illegal mining in the upper part of mining area, mining situation was analyzed based on the numerical simulation respectively, including normal mining and illegal mining. The research shows that on normal mining conditions, after completing all the ore body from 242m to above 200 in block segment IV, plastic area distribution has not been the maximum elevation of more than 300m level. It is consistent with the theoretical results that collapse amount only at the level below +292m is enough to fill the goaf at the level of +242m and above. The existing mining is less likely to cause large area ground subsidence. Nevertheless, on illegal mining conditions, according to the current location of illegal mining, scale assumption and its numerical simulation, the main body position of stolen goaf is in between line 76 and line 77. The elevation is located at 330m-350m and stolen tsetse is more than 40m high. Research results can provide an important basis for the next step of work deployment.

Makeng Iron Mine;surface subsidence;FLAC3D;plastic failure;underground pressure

TD73;TD77+1

A

1009-3842(2015)03-0048-05

2014-12-24

国家自然科学基金资助项目(51004007)

董军庭(1981-),男,陕西咸阳人,大学本科,工程师,主要从事采矿工程技术与管理等方面的研究工作。E-mail: 584944752@qq.com