提高单圆盘铜阳极板质量的生产实践

2015-03-17李文峰江西铜业集团公司贵溪冶炼厂江西贵溪335424

李文峰,付 宇,刘 俊(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

提高单圆盘铜阳极板质量的生产实践

李文峰,付 宇,刘 俊

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

剖析了江西铜业集团贵溪冶炼厂(简称贵冶)倾动炉车间单圆盘浇铸铜阳极板质量不高的现状,从贵冶制定的“铜阳极板物理规格标准”出发,经研究分析查找影响因素,通过技术改进和优化过程控制,使得阳极板品质有了较大提升。

浇铸;阳极板;质量;铜模;电子秤

1 引言

江铜集团贵溪冶炼厂倾动炉车间10万t杂铜冶炼项目2007年3月投产运行,该项目的圆盘浇铸机采用江铜集团(贵溪)冶金化工工程公司自主设计生产的单16模圆盘浇铸系统。经过不断摸索对圆盘浇铸机的性能和工艺流程控制有了更加充分的认识,在火法精炼中,铜阳极板质量不仅与冶炼工艺技术有关,还与浇铸机的性能息息相关。下面将一一阐述倾动炉车间在生产实践中,提高单圆盘浇铸机性能,从而提高铜阳极板质量的措施。

2 贵冶通用铜阳极板物理规格标准

铜电解精炼的电流效率和电解铜质量很大程度上取决于阳极板的物理规格。为了满足电解精炼的要求,阳极板要求厚薄均匀,无飞边毛刺,表面光滑平整、无带渣。目的是使阳极板在电解槽中保持垂直,减少电解短路现象,提高电流效率;减少阳极泥沉降附着现象,提高阴极铜质量;降低残极率。下面是贵冶制定的通用阳极板物理规格标准(如表一所示)[1]。

表1 贵冶通用阳极板物理规格标准

3 阳极板物理规格的影响因素

3.1 影响阳极板物理合格率因素统计

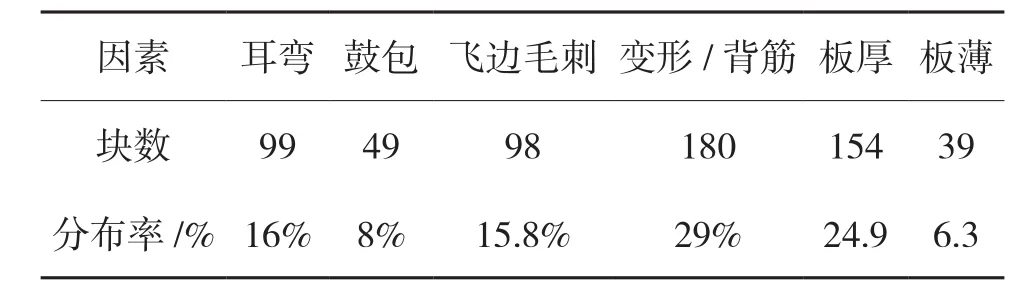

为了弄清影响阳极板物理合格率的因素,车间对2011年10月111炉共计34830块阳极板进行了工序内的检验(含阳极板的自检),检验合格阳极板34210块,不合格阳极板620块。主要影响不合格阳极板各类因素的分布进行了统计如(表2所示)实际阳极板物理合格率只有98.22%。

表2 不合格阳极板各类影响因素的分布

3.2 不合格阳极板各类影响因素的分析

经统计研究分析,影响不合格阳极板质量的主要因素可归纳为:(1)大量的飞边毛刺,诱因是浇铸过程中冷却水控制不当,喷涂效果不理想有关;(2)阳极板变形严重、背筋大与铜模温度控制有关,铜模冷却水控制不当,易造成铜模开裂或变形严重;(3)耳厚耳薄属于铜模的水平度未调整好[2],面部长、面部宽、两耳宽、内耳宽、锥度等应属于母模的浇铸和浇铸过程中铜模的维护;(4)铜模耳部不光滑和浇铸过程中易灌顶杆造成阳极板耳部弯曲;(5)阳极板板厚、板薄属于浇铸过程中阳极板单重的控制。

4 解决阳极板质量问题的对策与成效

4.1 阳极板单重的控制

4.1.1 电子秤的维护

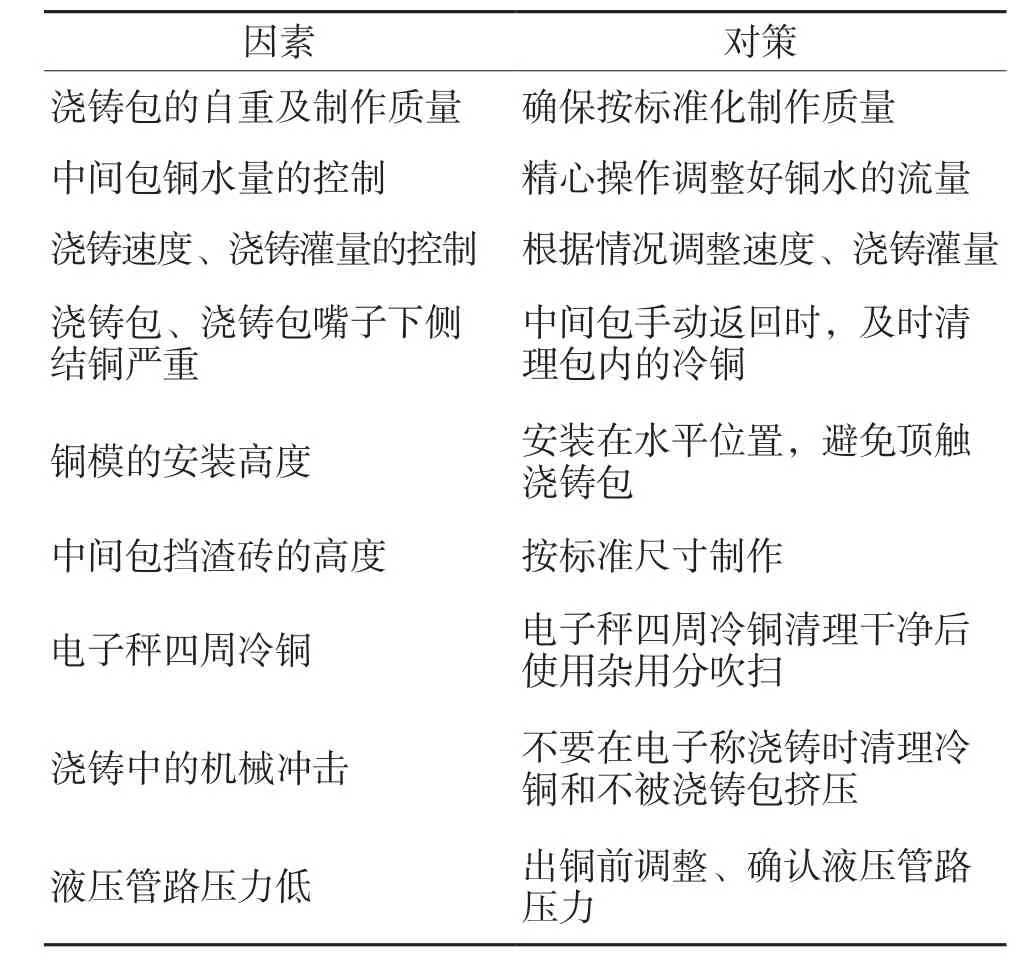

影响阳极板重量最为关键的是电子秤的精度,电子秤是个高精度的计量设备,电子秤采用差量法秤量浇铸包淌出的铜水重量[3]。在圆盘定量浇铸系统中,机械电子称的测量精度与系统状态量数据采集的实时性、浇铸的速度曲线均对浇铸铜水的重量控制起至关重要作用。系统可根据浇铸包淌出的铜水重量来控制阳极板的单重,自动根据上一块阳极的重量偏差来修复下一块阳极的重量,以达到自动调整偏差的目的,实现单重的精确控制。影响机械电子称的测量精度因素及解决对策(如表3所示)。

表3 影响机械电子称的测量精度因素及解决对策及解决对策对照表

4.1.2 浇铸速度和浇铸灌量的控制

在圆盘定量浇铸过程中,电子秤的测量精度与系统动态数据采集的实时性、浇铸的速度曲线均对阳极板重量起至关重要的作用。铜液浇铸速度曲线以模拟铜水倾倒的特性而设计,遵循“先慢后快再慢”的控制理念,可通过浇铸速度设定画面的15个浇铸设定段的速度调整[4]。在浇铸前期采用较慢的浇铸速度,以控制铜水飞溅等。在浇铸过程中,浇铸速度加快以缩短浇铸时间。在浇铸后期,浇铸速度减慢以精确控制阳极板的浇铸重量。浇铸包主要功能是准确地称量每次浇铸所给的铜水重量,并浇铸出合格的阳极板。阳极板浇铸过程是中间包向浇铸包倾斜,待浇铸包内的铜水重量达到设定值时,浇铸包便会向模内灌注铜水。浇铸液位的调整每一次变化±15kg,最大的变化量是±45kg。当浇铸包内浇铸灌量过大时,浇铸包边框上就会粘结冷铜从而增加包子自重,使浇铸包内铜水量超出电子秤的秤量范围,冲出浇铸包的铜液是不计量的,浇铸出的阳极板超重。当浇铸包内浇铸灌量过少时,就会发生中间包内铜水飞溅,灼伤工作人员,延长圆盘等待时间,浇铸包内易结冷铜,从而影响电子秤的精度和正常浇铸速度。另外中间包也具备自动调整浇铸包液位的功能,液面过高或过低时,经过电子称重信号和PLC运算控制后,造成阳极板前后重量偏差较大。针对上述原因,控制合理的浇铸速度和浇铸灌量相对比较重要,保证阳极板重量合格相应的对策有:(1)浇铸前对圆盘进行模拟浇铸,调整好浇铸速度、浇铸灌量。(2)在浇铸过程中使用自动浇铸尽量避免手动浇铸。(3)中间包、浇铸包、溜槽一定按照标准尺寸制作,以防频繁调节和大起大落的调节浇铸速度、浇铸灌量。(4)浇铸包的清理,应尽量小心清理,防止过大的力干扰称重,可在中间包返回后,浇铸包手动清理浇铸包冷铜。

4.1.3 中间包、浇铸包的标准化制作

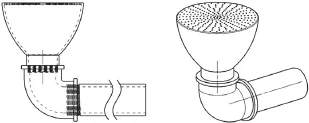

中间包、浇铸包的标准化制作对浇铸阳极板单重起着重要作用。在生产实践中发现中间包向浇铸包倾倒铜水时,挡渣砖制作的太低铜液经常从挡渣砖上沿溢出,从而使铜水灌注到浇铸包时铜水能冲到铜模内,当流量控制过大时,浇铸包制作的太浅,铜液经常从浇铸包前、后方溢出浇铸包,浇铸包内、嘴子下方易结冷铜,从而影响电子秤的精度。车间加强了对中间包、浇铸包制作标准的优化,浇铸包的制作衬砖的砌筑的要求(如图1所示)修改为,边框厚度70±10mm,嘴子有效宽度520±10mm,浇铸包有效深度260±10mm,修改了浇铸包三个边的浇铸料厚度缩小为≤50mm,从而增加了浇铸包内灌注铜水的体积,浇铸包嘴子砖内坡度由陡坡修改制作为缓坡,减少浇铸时铜水对阳极铸模的冲击力。中间包的制作衬砖的砌筑的要求(如图2所示)修改为,边框厚度为100±10mm,档渣砖高度40±5mm,修改了中间包挡渣砖铜水出口高度控制在35~45mm,挡渣砖位置由原来直角修改为倒角口,中间包嘴子由圆形结构修改为方形,从而增加铜水的横切面积,中间包后方加装铁块,以达到平衡、减少缓冲作用即能满足中间包倾倒浇铸包内的灌注量,又能有效的阻挡中间包内的悬浮渣,铜水更加清澈。在制作好的浇铸包嘴子下方,涂抹一层硫酸钡防止浇铸包嘴子下方易结冷铜。通过问题的优化,能有效的确保铜水的外溢,电子秤的精度有了很大的提高。

图1 浇铸包的制作尺寸标准前后对比

图2 中间包尺寸优化前后的对比

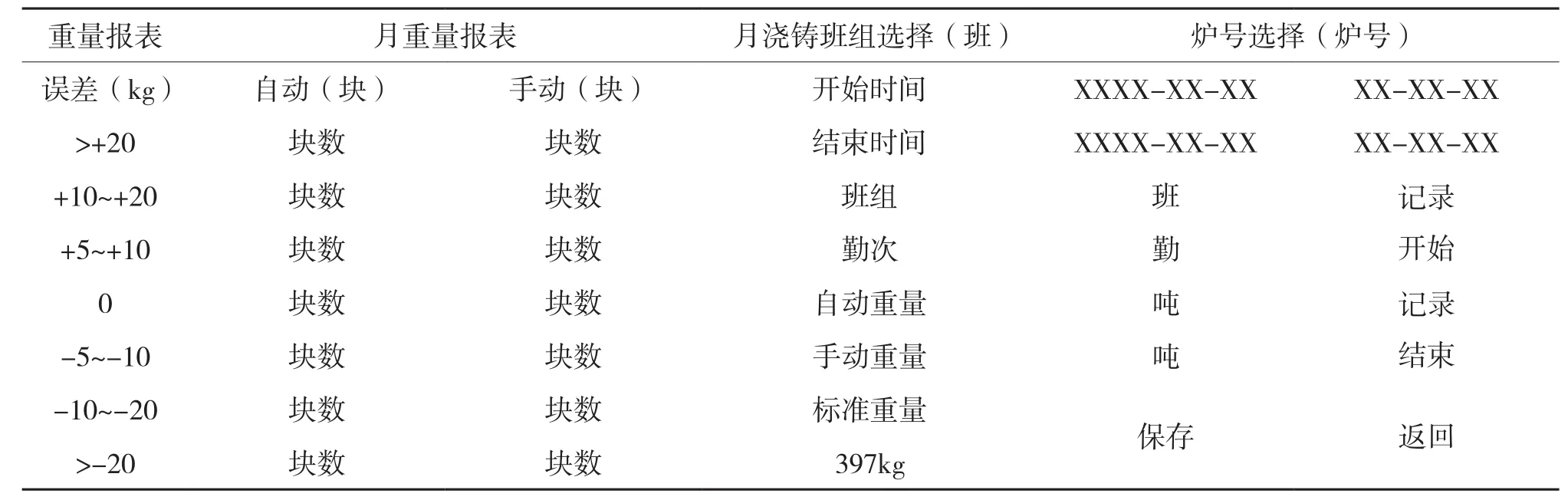

4.1.4 黄模报警的设置和浇铸报表的打印

在浇铸过程中浇铸出浇铸重量偏差较小的阳极板时,浇铸操作工用肉眼无法鉴别其是否合格,设备维护人员通过优化PLC程序控制,当出现浇铸阳极板重量不符合设定值时(设定值为±25kg),输出黄模报警。在报表打印画面中,在报表打印画面中(如表4所示)重量小于等于5kg,5~10kg,10kg在报表中均有区分统计,(如表5所示)操作人员可以很快知道浇铸的情况,适时调整浇铸状况,为浇铸速度、浇铸包液位控制、也为生产的统计分析提供了依据[5]。

4.2 阳极板物理规格尺寸的控制

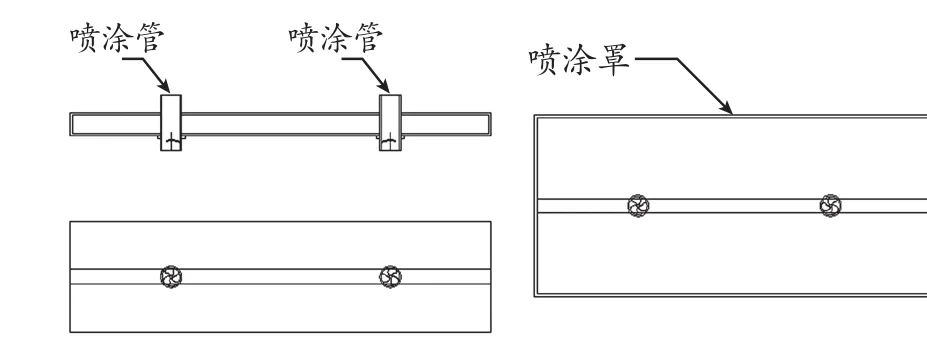

4.2.1 喷涂系统的改进

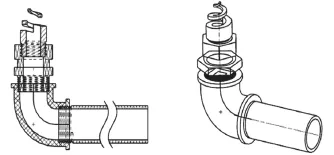

喷涂系统是在阳极浇铸时往母模内喷洒脱模剂的关键设备,如果喷涂系统出现量少或者不均匀、会导致阳极板粘模、断耳、飞边毛刺,喷多了或不均匀导致浇铸时铜模不干燥,高温铜液遇水汽放炮、威胁安全生产。生产实践中发现喷涂系统故障主要有,吸嘴孔、喷嘴孔、隔膜泵经常堵塞,导致喷压低,喷扇面积小,喷涂效果不理想[6]。故障发生后,处理困难,修复时间长,对生产影响大。通过长时间的摸索对喷涂系统喷涂方式进行了改进,由原来的圆形小喷嘴(13个)改为中央大喷嘴(图3所示),再由中央大喷嘴(1个)改为(如图4所示)扇形小喷嘴(2个),改为通过气缸控制摆动次数的“移动式喷涂系统”(图5所示)。通过气缸的工作原理的特性,使气缸杆体作用力于轴承和喷涂支架上,做往复运动。轴承与喷涂支架形成一定的角度,能够使安装在喷涂支架上的两个喷头作往复运动,喷涂面积覆盖整个模面,已达到喷涂均匀喷刷整个模面的效果。喷涂量的大小可通过摆动次数即(气缸的运动次数)来控制。

表4 浇铸报表的打印前

表5 浇铸报表的打印后

图3 固定式中央大喷嘴喷涂系统

图4 两个扇形小喷嘴喷涂系统

图5 移动式喷涂系统

接口处安装铁丝过滤网能有效的过滤喷涂灌内的杂质,确保喷涂运行正常。通过改进后,故障率大幅降低,喷涂的喷扇面积增大,喷压高,雾化效果好,性能稳定完全能满足工艺生产和安全的要求,阳极板的质量有明显的改进,母模的寿命明显改善,通过改进后的阳极板技术指标(如表6所示)。自检率平均下降了0.71%,铜模寿命平均提高了1.01%,日常维护跟检修量有所下降,减轻了喷涂岗位员工的劳动强度,经济指标也明显好转。

表6 改进前后阳极板14个月平均技术经济指标

改进前(2011年12月-2012年6月)七个月平均技术经济指标

改进后(2012年7月-2013年1月)七个月平均技术经济指标

4.2.2 喷淋冷却水的控制与改进

冷却水的控制实质就是铜模温度的控制,冷却水的正确控制对阳极板的质量跟铜模的寿命均具有决定性的作用。当浇铸好的阳极板进入喷淋区域后,需要通过冷却系统对模子及模内的阳极板从上、下两方向进行强制冷却。安装在冷却水管上的气动阀可通过PLC按照预先设置好的程序,根据红外线测温装置对温度的不同反馈来控制冷却水阀门进行开启或者关闭。阳极板变形严重、背筋大的主要原因是喷淋冷却水控制不当,长期模温偏高。攻关小组查找原因后发现,工业用水中经常有泥沙、小石子堵塞喷头造成冷却效果差。经对喷头进行彻底改进,将原来蜂窝状喷头(如图6所示),改进为类似伞状“莲花瓣”螺旋式喷头(如图7所示),在喷淋总管上加装过滤网,对底部水喷头进行固定,底后部水增加喷淋头并将冷却水控制改装成在线自动控制。已达到均衡冷却的效果。

图6 蜂窝状式喷头

图7 螺旋状式喷头

通过改进后,因铜模的变形和开裂,引起的阳极板变形或背筋板块数由原来的平均七块降到今年平均三块,有效的防止了铜模变形与开裂,同时减少了变形阳极板的产生[7]。为了延长铜模使用寿命,浇铸前应对铜模进行彻底检查,有背筋、龟裂的铜模可进行锤打,对变形、破损、龟裂严重的模子进行报废更换。

4.3 圆盘浇铸机运行的平稳性

圆盘浇铸机运行的平稳性对于浇铸出合格的阳极板是至关重要的。我车间圆盘浇铸机采用中心驱动、周边调频转动方式,焊接钢结构,每个圆盘中心安装一个中心轴承与16根径向梁成辐射状联结,径向梁下安装了环形支撑轨道,有17个托辊支撑圆盘行走。经长时间的生产运行,托辊损耗严重导致圆盘晃动不稳定,利用大修的机会对部分托辊进行了更换,托辊和轨道附近的冷铜和喷涂料进行了清理。圆盘的稳定性有了很大的提高。

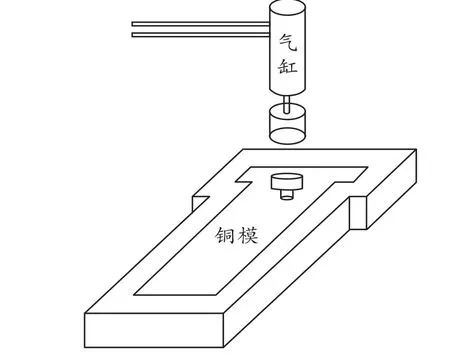

4.4 增设铜模顶杆捶打装置

铜模顶杆凸起有缝隙,在浇铸过程中,铜模运行至喷涂系统时,喷涂料经常会喷进顶杆缝隙,造成缝隙越来越宽,浇铸阳极板时铜水易灌顶杆,不利于生产顺行,在喷涂装置上方增设气缸,连接大锤制作捶打装置(如图8所示),在浇铸过程中捶打装置通过气缸自动对每块铜模的顶杆捶打一次,使铜模与顶杆接触紧密,防止灌顶杆造成阳极板耳弯,并且降低了喷涂岗位劳动强度。

图8 顶杆捶打装置

5 结束语

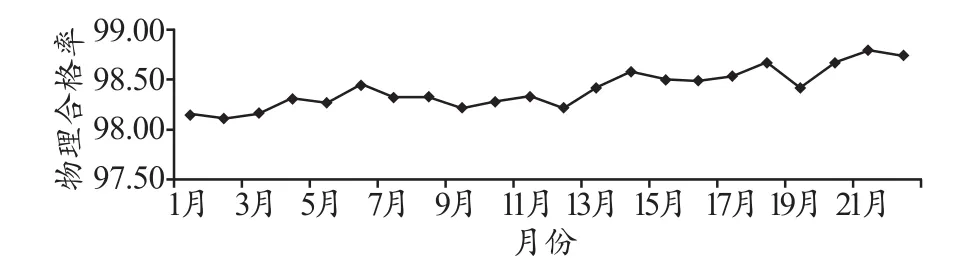

通过上述技术改进和过程控制,不仅降低了工人劳动强度,铜阳极板质量也得到明显提高,阳极板物理合格率由原来的98.43%提高到98.72%(如图9所示),创下历史最好水平。接下来我们会不断摸索创新,进一步提高浇铸阳极板质量。在浇铸前期和后期,浇铸灌量不好控制,从而影响阳极板的重量,正考虑在PLC上设置浇铸包倾倒至铜模后反馈值的方法从而调整中间包灌量。

图9 固定式阳极炉2013年1月-2014年10月(22)个月平均物理合格率分布图

[1]王文祥, 刘志宏. 影响电解铜质量因素分析[J]. 有色矿冶, 2001, 17(5):26-27.

[2]周建民. 影响铜阳极板物理规格的因素及对策探讨[J]. 有色冶金设计与研究, 2013, 34(3):26-34.

[3]张贵华. 提升阳极板合格率的措施[J]. 铜业工程, 2006(1):34-36.

[4]梁国美, 付鹏飞. 新型圆盘定量浇铸控制系统的开发与应用[J]. 有色设备, 2010(2):09-12.

[5]贵溪冶炼厂倾动炉车间岗位培训教材 2008:105-106.

[6]蒋晓敏, 夏柳飞. 双圆盘浇铸机喷涂系统改进[J]. 铜业工程, 2009(3):41-43.

[7]李洪臻. 提高阳极板质量的生产实践[J]. 山西冶金, 2013(6):56-57.

Production Practice of the Single Disc Copper Anode Quality Improvement

LI Wen-feng, FU Yu, LIU Jun

(Guixi Smelter, Jiangxi Copper Corporation, Guixi 335424, Jiangxi, China)

Introduced current situation of casting anode quality from single disc casting operation in JCC Guixi Smelter's (Abbreviated Guixi Smelter) tilting furnace workshop. Base on the Guixi Smelter's standard of "copper anode physical size standard", analyzed and researched the influence factors, the anode quality was obvious improved through technology improvement and process optimization.

casting;anode plate;quality;mold;electronic scales

TF811

B

1009-3842(2015)03-0009-06

2015-03-19

李文峰(1986-),男,青海贵南人,主要从事杂铜冶炼工艺的相关研究。E-mail: 383774574@qq.com