银锭浇铸去氧试剂的选型研究与生产实践

2015-03-17孙敬韬江西铜业集团公司贵溪冶炼厂江西贵溪335424

孙敬韬(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

银锭浇铸去氧试剂的选型研究与生产实践

孙敬韬

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

针对贵冶木炭去氧银锭浇铸工艺因素进行分析与总结。通过对去氧试剂选型的探索,寻求新型去氧试剂,并对新型去氧试剂使用情况进行研究与分析。通过更换去氧试剂,从根源上避免了因去氧剂造成对银锭物理合格率的影响,有效提高了银锭物理合格率。

去氧剂;选型;银锭;合格率;生产实践

1 引言

目前,国内外主要冶炼厂处理铜阳极泥的现行生产流程主要采用火法熔炼—电解或湿法提取—电解工艺[1]。江铜集团贵溪冶炼厂采用湿法提取—电解工艺从铜电解阳极泥中回收金银,主要工艺流程为:阳极泥经过硫酸化焙烧、浸出脱铜,再经过氯化分金和亚硫酸钠分银得到粗银粉,粗银粉经过火法吹炼成为银阳极板[2-3],再经过电解精炼[4-6]生产出符合国标的银锭。银锭浇铸工艺由四道流程构成,即电银粉经中频炉进行熔化吹炼,吹炼完成后加入造渣试剂进行氧化造渣,反应完成后加入去氧试剂进行去氧,最后浇铸成银锭。由于银的特性,在熔融状态容易吸收自身体积21倍的氧,导致浇铸过程中影响银锭物理规格合格率的主要原因。本文通过去氧试剂的探索对比试验,确定新型去氧试剂的选型及最佳反应条件,并介绍了采取相应措施后的效果。

2 试验部分

2.1 原有工艺简介

银锭生产采用中频冶炼和电解精炼相结合的方法,中频冶炼过程主要是,第一步:高纯电银粉在中频炉中进行熔化和吹炼,吹炼温度在1200℃左右,时间为30min;吹炼完成后加入造渣试剂进行氧化造渣,造渣试剂主要为碳酸钠和二氧化硅,加入量根据电银粉杂质元素情况进行适当的调节;造渣反应完成后进行去氧工序,之后浇铸成锭,银锭铸型流程见图1。自投产以来一直沿用传统去氧方法—木炭去氧。去氧过程是在造渣反应完成后,加入块状木炭反应20min左右,木炭的加入量为2kg/炉。随着银锭质量要求的提高,传统去氧方法的局限性逐渐显现,主要问题是:木炭粉尘量大,可利用率低,浪费严重;木炭颗粒易造成锭面夹渣,影响银锭物理合格率;木炭去氧反应时间长,电能损耗严重。

图1 银锭铸型流程图

2.2 试验过程

生产过程中,去氧剂不但要满足熔融状态下银的去氧要求,而且在反应完成后能够较好的与银分离,同时不增加其他杂质元素。试验首先通过对比试验对去氧试剂进行选择,确定银锭浇铸过程的适宜的去氧剂;再考察试剂消耗量、反应时间、温度等条件对银锭物理规格合格率的影响,确定最佳工艺条件,然后在此基础上进行工业实践。

3 结果与讨论

3.1 去氧试剂的选择

针对去氧试剂成分化验结果拟定了几种高碳物质进行银锭生产试验。每炉电银粉熔铸量为150kg,去氧剂加入量均为理论数量的3.0倍,在1200℃的条件下,去氧反应20min,银锭物理合格率实验结果如表1所示。

表1 去氧试剂对银锭物理合格率的影响

从表1可知,采用试剂(C6H10O5)n进行去氧反应浇铸的银锭物理合格率高达99.1%,在所有试验试剂中效果最为突出。另一方面,在生产过程中发现,(C6H10O5)n相对其他试剂不但清洁环保,而且具有价格低廉、采购便利的特点。

3.2 试剂(C6H10O5)n用量对银锭物理合格率的影响

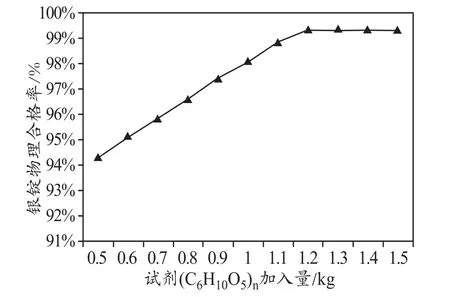

试剂(C6H10O5)n在去氧过程中,试剂(C6H10O5)n与溶解在银液中的氧发生反应,消耗银液中溶解的氧,试剂(C6H10O5)n的加入量直接影响去氧效果。试验在恒定温度1200℃的条件下反应20min,每炉电银粉的熔铸量为150kg,对加入不同量试剂(C6H10O5)n进行试验,试剂(C6H10O5)n加入量对银锭物理合格率的影响结果如图2所示。

图2 试剂(C6H10O5)n量对银锭物理合格率的影响

图2显示,银锭物理合格率随着试剂(C6H10O5)n的投入量增加而增大,当试剂(C6H10O5)n的加入量超过1.2kg时,再继续增加试剂(C6H10O5)n的量,银锭物理合格率增加不明显,但试剂(C6H10O5)n的生产成本增加。所以,要达到较高的银锭物理合格率,降低去氧工序的成本消耗,试剂(C6H10O5)n的加入量应控制在1.2kg左右为宜。

3.3 试剂(C6H10O5)n反应时间对银锭物理合格率的影响

为验证试剂(C6H10O5)n在去氧反应过程的最佳时间,在恒定试剂(C6H10O5)n投入量1.2kg,每炉电银粉的熔铸量为150kg,反应温度1200℃的条件下进行验证,不同反应时间对银锭物理合格率的影响结果如图3所示。

图3 试剂(C6H10O5)n反应时间对银锭物理合格率的影响

图3显示,银锭物理合格率随去氧反应时间的增加而而增大,当反应时间超过6min时,再继续增加去氧反应时间,银锭的物理合格率反而开始降低。主要原因是试剂(C6H10O5)n反应完全后,在高温下出现氧气反溶现象,导致银液含氧量增加制约银锭物理合格率。所以,要保证理想的银锭物理合格率,去氧反应时间的把握至关重要,试剂(C6H10O5)n的反应时间控制在6~7min内为宜。

3.4 试剂(C6H10O5)n反应温度对银锭物理合格率的影响

由于块状木炭在去氧反应过程对温度的要求比试剂(C6H10O5)n高,为探求试剂(C6H10O5)n的最佳反应温度,对试剂(C6H10O5)n反应温度进行了验证。在每炉电银粉的熔铸量为150kg,试剂(C6H10O5)n投入量1.2kg,反应时间6~7min的条件下,对不同温度下进行去氧反应进行实验,不同反应温度对银锭物理合格率的影响结果如图4所示。

图4 试剂(C6H10O5)n反应温度对银锭物理合格率的影响

图4显示,银锭物理合格率随去氧反应温度的增加而而增大,当反应温度超过1120℃时,再继续提高去氧反应温度,银锭的物理合格率反而开始降低。主要原因在高温下银锭浇铸出现了“麻脸”现象,制约银锭物理合格率。所以,要保证理想的银锭物理合格率,去氧反应温度至关重要,试剂(C6H10O5)n的反应温度控制在1120℃左右为宜。

4 生产实践

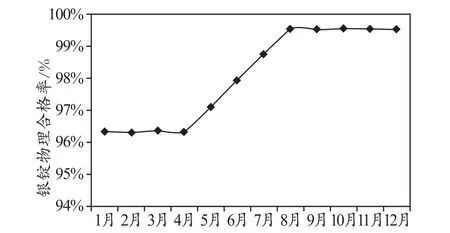

利用试剂(C6H10O5)n做为银锭浇铸过程的去氧剂及试验选定的工艺条件进行工业生产,取得了良好效果,结果见图5。实践表明,自2012年4月开始对试剂(C6H10O5)n进行反应条件验证开始,银锭的物理合格率一直呈现攀升趋势。在历经四个月的验证后,确定了试剂(C6H10O5)n的最佳反应条件后,银锭物理合格率由原来的96.3%提高到99.55%。银锭物理合格率的提升一方面是因为反应温度降低,降低的“麻脸”产生频次;另一方面,由于试剂(C6H10O5)n在去氧过程物质形态发生改变,由反应前粉末状转变成团状烧结块,这种物质不但质地较轻,并与银液之间没有任何互溶现象,能够较好的与银液分离,从根源上杜绝木炭渣坑现象的出现,确保了银锭浇铸过程的物理合格率。

图5 2012年贵冶银锭物理合格率结果统计

5 结论

(1)根据去氧剂对比试验综合比较,试剂(C6H10O5)n是比较理想的去氧试剂,其最佳反应条件:反应温度1120℃时,试剂(C6H10O5)n每炉加入1.2kg,去氧反应6~7min。

(2)将试剂(C6H10O5)n做为银锭铸型的去氧试剂应用于生产实践中,取得了良好效果,银锭物理规格合格率由96.30%提高到99.55%。

[1]杨天足, 水承静, 宾万达. 铅阳极泥湿法处理工艺述评[J]. 黄金, 1996, 17(11):33-36.

[2]邱竹贤. 有色金属冶金学[M]. 北京:冶金工业出版社, 1988:164-298.

[3]傅崇说. 有色冶金原理[M]. 北京: 冶金工业出版社, 1993:264-278.

[4]张继荣, 林忠. 高银阳极铜电解精炼的生产实践[J]. 有色金属(冶炼部分), 1997(5):6-9.

[5]史有高. 高银铜阳极的电解精炼[J]. 有色冶炼, 1994. 23(3):11-14.

[6]黄礼煌. 金银提取技术[M]. 北京:冶金工业出版社, 1995.

The Selection of Research and Production Practice of Silver Ingot Casting De-oxidation Reagent

SUN Jing-tao

(Guixi Smelter, Jiangxi Copper Corporation, Guixi 335424, Jiangxi ,China)

aiming at charcoal de-oxidation of silver ingot casting process, influence factors were analyzed and summarized. Through research on de-oxidation reagent selection, seeking new de-oxidation reagent, also research and analysis on new de-oxidation reagent, replacing de-oxidation reagent, avoiding oxidizing agent effected on physical qualification rate of silver ingot, effectively improved the physical qualified rate of silver.

deoxidizing agent;selection;silver;qualified rate;production practice

TF832

A

1009-3842(2015)03-0027-03

2014-09-12

孙敬韬(1985-),男,山东烟台人,工程师,主要从事贵金属生产设备研发及管理工作。E-mail:sunjingtao2012@126.com