浅谈长江深水长距离引水管综合施工技术

2015-03-16李明华

李明华,崔 佳

(中铁上海工程局集团市政工程有限公司,200331)

1 工程概况

安庆市一水厂异地扩建工程,建设总规模20万 m3/d,一期建设 10万 m3/d,引水管及取水头按40万m3/d建设。其水源引水取自长江,引水管设计为2根DN1600×16的钢管,单根长度为1 069.6 m,其中长江岸边顶管段520 m,顶进距离较长,水下开槽沉管段360 m,架空管段189.6 m,该水源引水管工程穿越地形高差起伏大,地质条件复杂。

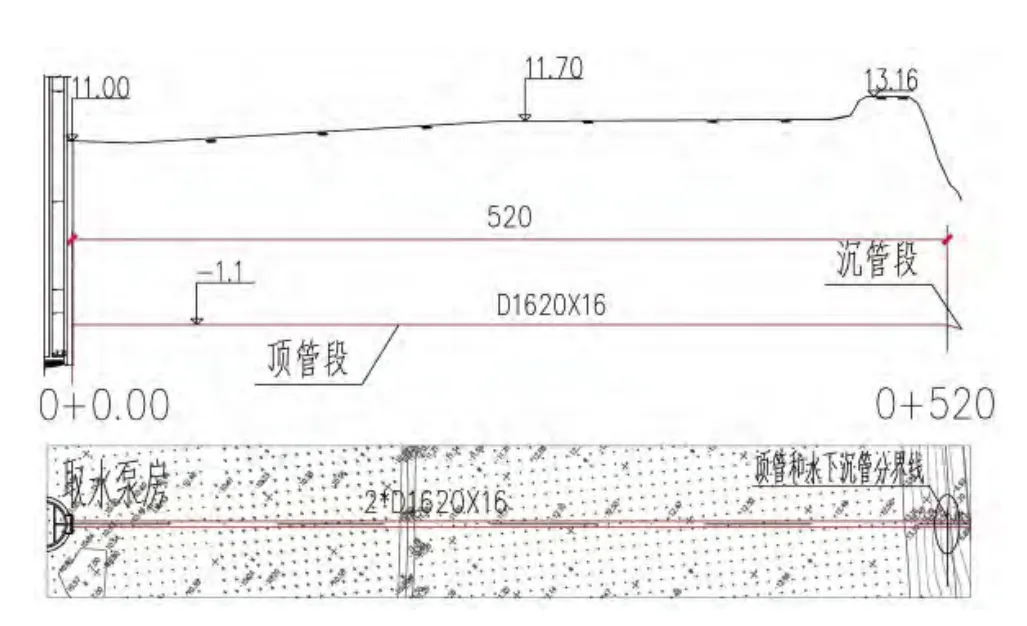

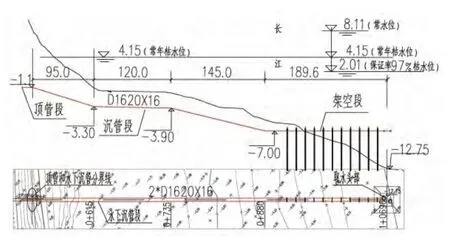

顶管设计黄海高程-1.1 m,埋深10 m,地下水主要为孔隙水,埋深在 0.3~2.8 m 左右,地下水量比较丰富,水位较高,详见图1。沉管段设计高程由-1.1 m放坡至-7 m,施工时最大水深约15 m,实测流速0.8 m/s至1.2 m/s,取水头距离岸边约550 m,水深较大,流速较快,距离较远,施工难度很大,详见图2。

地基岩土层分布及特征:

图1 顶管段纵剖面图Fig.1 Longitudinal Profile of Jacking Pipe

顶管段主要分布在粉质黏土夹粉砂层:灰色,流~软塑状,饱和,局部夹薄层或团块状粉砂。实测单桥=1.65 MPa,标贯击数=6.2 击,具有高压缩性。

沉管段主要分布在淤泥层及粉细砂层,其中淤泥层:灰褐色,流塑状,很湿。光泽反应稍光滑,干强度及韧性中等,摇振反应微弱。含有少量腐殖质。承载力特征值50 kPa,摩阻力标准值15 kPa。粉细砂层:灰褐色,饱和,松散-稍密。主要成分为石英、长石,含白色云母碎片及贝壳碎屑。标贯击数击,承载力特征值150 kPa,摩阻力标准值25 kPa。

图2 沉管段、架空段纵剖面图Fig.2 Longitudinal Profile of Sanking Pipe and Aerial Pipe

2 工艺综述

2.1 顶管段

顶管段直接利用取水泵房沉井作为工作井施工,选用泥水平衡式顶管掘进机;顶管出洞口采用高压旋喷桩进行出洞口加固;为减少顶管顶进阻力,顶管采用触变泥浆进行减阻;本次顶管顶进距离较长,为防止一次顶进困难,单向管道中间设置3个中继间,在必要时启用中继间分段顶进(实际顶进时减阻效果较好,未启用)。

2.2 开槽沉管段

采用配备长臂液压抓式挖掘机的挖泥船,配合开底泥驳进行水下开挖;挖泥船开挖完成后,潜水员采用高压水枪射流对沟槽凸凹不平处进行修整,清理浮土;水下铺管采用1台150 t、4锚定位起重船施工,另配备1台60 t小起重船及1台甲驳船用于运送管节;管道水下连接采用哈夫卡连接。

2.3 架空段

架空段及取水头采用钢制桩架支撑形式,由于水深及流速大,钢管桩施工难度较大,定位困难,施工精度难以控制,为确保钢管桩位置准确,采用三测、一插、两打的施工方式进行施工。由于水下施工难度大,通过优化设计,对桩架系统进行改进,减少了水下作业工程量,降低了施工难度,且加快了施工进度。

3 主要施工工艺

该引水管工程施工综合性强,根据地形首先确定好管道分段十分关键,在充分考虑管顶覆土要求、水深、水流速度和连接点位置是否便于作业等因素情况下,将引水管总体分为三个施工节段,分别是顶管段、水下开槽埋管段及水下架空段,其主要施工工艺如下:

3.1 长江漫滩顶管段施工

3.1.1 顶管掘进机选型

本引水工程管道一次顶进长度为520 m,管道顶进主要穿越粉质黏土夹粉砂层,地下水位较高,施工工期较紧,通过比选后采用2台大刀盘泥水平衡式顶管掘进机进行施工,其具有对土质适应性强(尤其适用于砂土)、施工连续性较好、适用地下水位高、施工速度快等优点。

3.1.2 顶进工艺设计

(1)工作井平面布置

该工程直接利用取水泵房沉井作为工作井进行顶管作业施工,井内沿顶管轴线方向安装四根7 m长DN1600钢管作为刚性后座,并浇筑0.5 m厚钢筋混凝土挡墙外设钢板做为主顶的后靠背,省去了中间工作井,节约了施工成本。

(2)顶进系统

顶进系统主要由导轨、顶管后靠背、千斤顶、油泵车、千斤顶支架及顶铁等部分组成。本工程顶铁采用引水管加法兰盘改装而成,顶管完成后顶铁拆除用于沉管段使用,可有效利用资源。

根据顶管工作井的净空及顶力要求,工作井内主顶装置采用双动作单冲程油缸四只。四只油缸有其独立的油路控制系统,可根据施工需要通过调整主顶装置的合力中心来辅助纠偏。

(3)触变泥浆减阻系统设计

管道顶进过程中,通过注浆系统向管外壁压注触变泥浆,来降低管外壁与土体之间的摩擦阻力。通过与相关大学合作,经实验室及现场实验,配制出了新型浆液,采用A、B两种浆液分别用于同步注浆和沿线补浆。

A浆液:主要用于同步注浆,主要材料为膨润土、碱、聚丙烯酰胺,主要起到支撑土体及填塞土体缝隙的作用

B浆液:主要用于沿线补浆,主要材料为碱、聚丙烯酰胺,主要起到减阻的作用

浆液拌制:

(1)机头同步注浆A浆液

加水60%~80%搅拌下加入膨润土及碳酸钠搅拌20 min,加入余量水继续搅拌10 min,慢慢撒粉方式(防止其结团)加入聚丙烯酰胺搅拌20 min,加入润滑剂搅拌10 min即可。

(2)沿线补浆配制B浆液

加水60%~80%搅拌下加入碳酸钠,慢慢撒粉方式加入聚丙烯酰胺搅拌40 min,加入余量水及润滑剂搅拌20 min即可。

(3)洞口止水圈的设计

本工程管道埋深大、地下水位高、土层的渗透系数大,估计形成的地下水压力达0.1 MPa,因此管道在顶进时洞口的密封必须可靠。在洞口密封构造上,采用密封橡胶圈加可充气应急胶圈的双层密封结构,该结构的特点是:顶管过程中充气密封圈是不工作的,如果主橡胶密封圈因摩擦损坏导致密封失效,高压地下水涌入井内的危急情况下,使用打气泵给充气应急胶圈充气,及时控制漏水,在安全状态下处理或更换新密封圈(详见图3)。

(4)中继间设计

本次顶管顶进距离较长,为防止一次顶进困难,单向管道设置3个中继间,在必要时启用中继间分段顶进。本工程中继环采用组合式密封中继环,其主要特点是密封装置可调节、可组合、可在常压下对磨损的密封圈进行调换。

(5)通风系统设计

由于管道顶进距离长,通风是一个不容忽视的问题,它直接影响至管内工作人员的健康安全,本工程采用长鼓短抽组合式通风,效果显著。

3.1.3顶进施工

(1)洞口加固措施

由于地下水位较高,地层含水量丰富,为确保顶管出洞土体稳定、防止地下水倒灌以及防止顶管机磕头,在顶管进出洞口采用高压旋喷桩进行加固,高压旋喷桩直径Φ600,加固范围管外3 m以内,加固深度为管中以上3 m至管中以下3 m,管道所经过空间加固。桩点设计在顶管两侧以及两顶管中间各打3排×7列,相互咬合150 mm,在三排桩端沿垂直顶管方向打三列,桩与桩咬合150 mm。

(2)顶进过程测量控制

顶管顶进测量平台,安装在主顶千斤顶之间轴线上,与砼底板连接,并与千斤顶支架分离,确保顶进时测量不受机械震颤影响。首先要确保导轨轴线及标高准确无误,顶进初期采用激光经纬仪进行测量,当顶进距离较长(约400 m),考虑激光强度及受到管道内空气温度及介质的变化产生折射影响,后期采用全站仪进行测量。

(3)拼管、焊管

本工程接管工艺采用单面V形坡口单面焊接双面成形形式,单面V形坡口可以减少顶进时顶铁对管口的损伤。在焊接作业中,尽量采用平焊、立焊,减少仰焊,确保焊接质量。管道焊接采用CO2气体保护焊工艺,分3层焊接。

(4)纠偏

本工程选用的顶管机头可纠偏角度为3°,当顶进轴线发生偏差时,要及时进行纠偏,通过调节纠偏千斤顶的伸缩量,使偏差值逐渐减小并回至设计轴线位置。施工中应贯彻“勤测、勤纠、缓纠”的原则,不能剧烈纠偏,以免对管节和顶进施工造成不利影响。

3.1.4施工效果分析

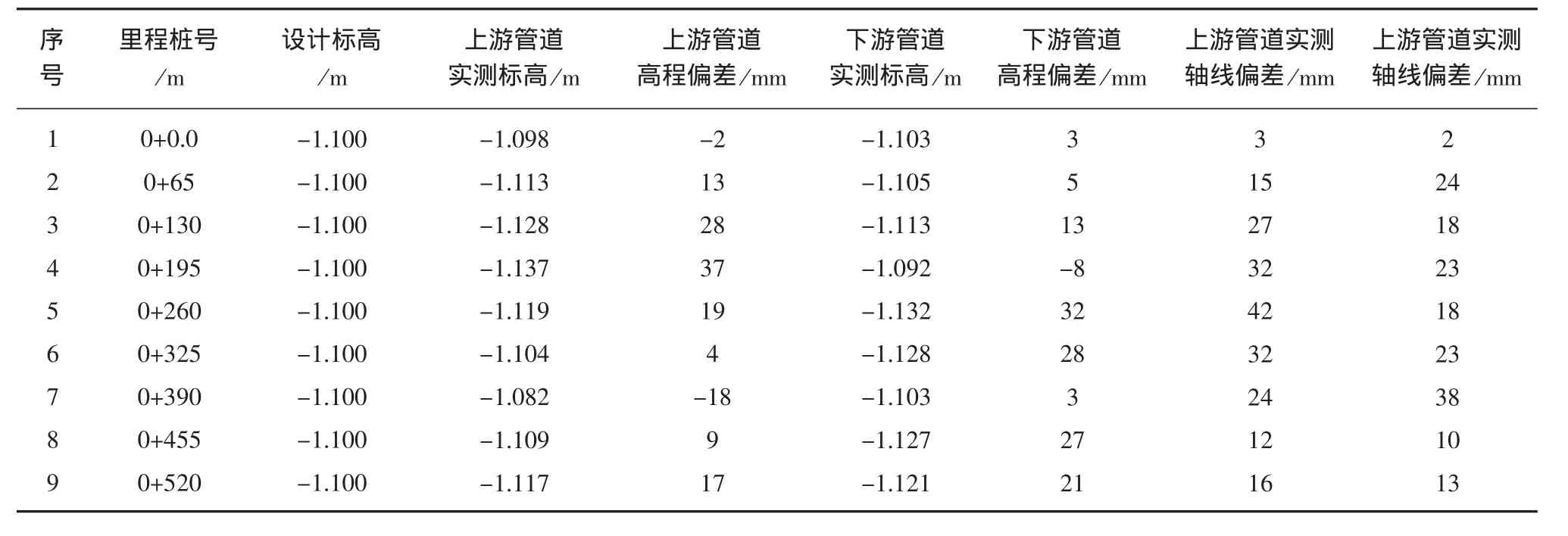

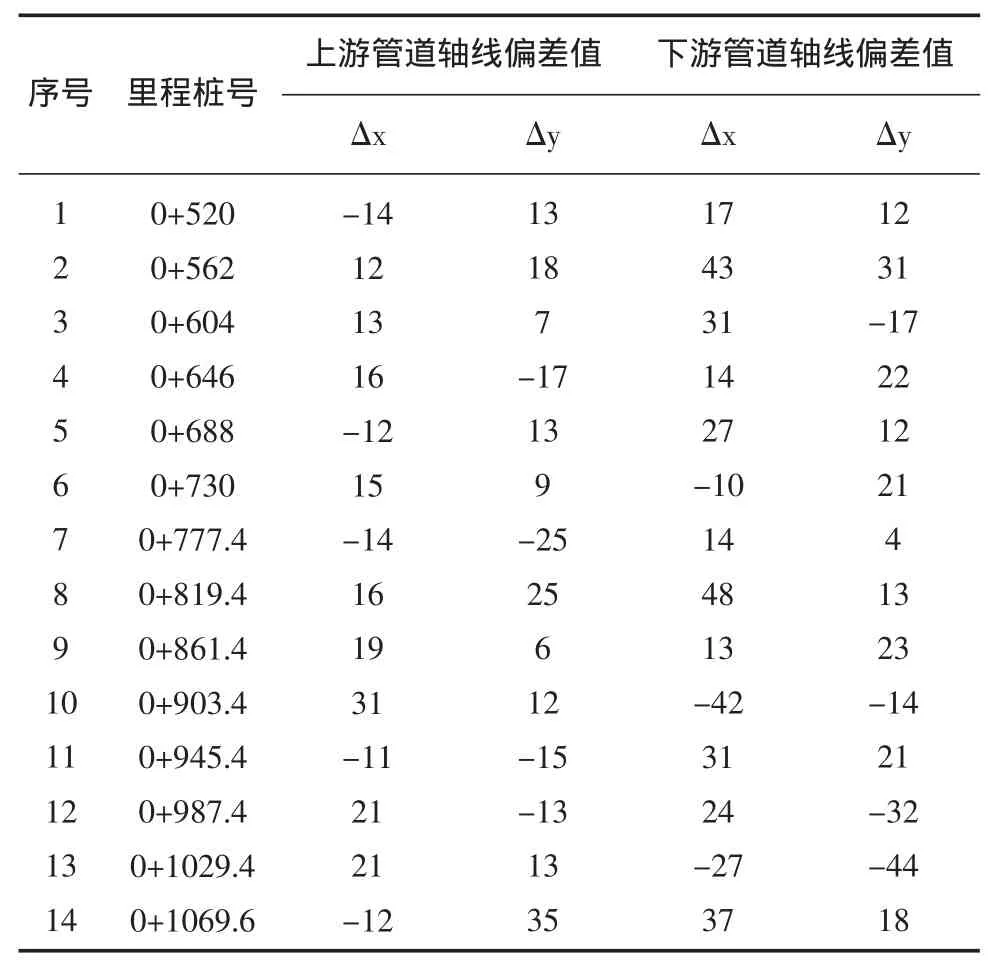

按以上施工工艺施工,只用了1个月的时间就完成了双向520×2 m顶管施工,各项施工技术参数均在可控范围内。机头出洞时未出现地下水倒灌和磕头现象,顶进过程中平均顶力430 kN,最大顶力635 kN,远低于千斤顶的最大顶力2 000 kN,减阻效果很好。顶管高程过程中最大偏差37 mm,顶进就位高程偏差:上游17 mm,下游21 mm;管道轴线过程中最大偏差42 mm,顶进就位轴线偏差上游16 mm,下游13 mm,详见表1。

3.2 水下开槽埋管段施工

3.2.1基槽开挖

水下开槽深度最大约15 m,一般的挖泥船无法满足要求,本工程采用配备长臂液压抓式挖掘机的挖泥船,并对大臂进行接长,配合开底泥驳进行水下开挖;

水下开槽定位采用中海达K5定位定向仪配合施工定位软件进行定位,同时采用全站仪定期复核。开挖深度采用超声波测深仪进行测量,随挖随测,避免漏挖,欠挖现象、降低复挖率,在长江靠近岸边安装水位标尺,及时对水位涨落进行校核。

表1 顶管轴线及高程实测记录Tab.1 Record of Pipe Axis and Elevation Measurement

抓式挖泥船将挖出来的泥砂放到开底泥驳后,由开底泥驳将泥砂运到由海事部门指定的抛泥点进行弃泥。

3.2.2 沟槽的平整及垫层

(1)沟槽的平整

由于挖掘机水下开挖平整度无法保证,且会有大量浮泥,挖泥机开挖完成后,需要潜水员采用高压水枪射流对沟槽凸凹不平处进行修整,清理浮泥;

(2)垫层及卵石混合料施工

根据设计要求管道下部铺设30 cm厚碎石垫层,以使管道在江床受力更趋合理,找平垫层碎石粒径为20~40 mm,但是由于水下高程难以控制及找平困难,为防止铺设厚度超厚,导致管道无法安装,垫层施工采用后铺设法,即先将管道沉放到位后,再进行碎石填筑,碎石采用驳船运送到位后,采用液压抓扬式挖泥船进行铺设,潜水员水下配合使得管道底部和侧边充满碎石,碎石铺设方向由上游向下游进行铺设。卵石混合料施工同碎石施工。

3.2.3 取水管沉放

长江水流速较快,水浪较大,管道施工时必须尽量保证船体稳定,水下铺管采用1台150 t、4锚定位起重船施工,另配备1台60 t小起重船及1台甲驳船用于运送管节;引水管出厂长度14 m一根,首先在岸上加工成42 m一根管节。管节制作完成后,每根管节设置2个吊耳,两端各布设一个。沉管时,起重船就位,并吊起钢管,让钢管平与水面,用机动船将全站仪棱镜先放置在钢管中部测量一次,移动起重船进行管中心定位,然后再将棱镜放在钢管端部进行测量,通过调节管道两端设置的缆风绳长度来调整管道的走向,调整好位置后,起重船吊钩慢慢下放,将取水管按要求沉放到位,潜水员在水下对取水管进行探摸,确认到位后再复测露出水面钢丝绳的坐标,由潜水员配合测量管道两侧管顶标高,根据测量情况在管道两端采用事先准备好的袋装碎石进行填筑,保证标高达到设计标高,两端标高均调整好以后,每隔10 m在钢管下方同样采用袋装碎石进行填筑,防止中部架空,管道不安全,所有工作完成后,潜水员在水下将起吊用的钢丝绳子解开,取水管与取水管之间由潜水员在水下用土工布将接口处包裹后,再用哈夫卡进行连接。安装完毕后及时进行碎石垫层施工

3.2.4 管道水下连接

管道水下连接方式一般有水下焊接、法兰连接或哈夫卡连接,综合考虑本工程特点采用哈夫卡连接,该连接方式具有水下施工难度小,施工速度快,管道方向可微调等特点。哈夫卡箍为半合对抱结构,分为上下两片,两片哈夫卡箍采用螺栓水下紧固安装方法。哈夫卡箍与钢管桩之间通过橡胶圈压紧来保证紧密性,哈夫卡箍中间为异型,成凸起状,便于管道接头安装和轴线调整。

3.2.5 水下抛石

碎石垫层及卵石混合料铺设完成后,按设计要求在管道顶部抛石压顶,保证管道在长期水流冲刷下的稳定性,水下抛石采用开底驳船运送至现场后直接开底下抛,在抛石前,先测量长江流速及抛石处标高,经计算偏上游进行下抛,为保证下抛准确性,抛石要分多层进行,在抛部分块石以后潜水员水下校核并整平,根据实际情况调整驳船向上游偏移距离,确保抛石位置准确。

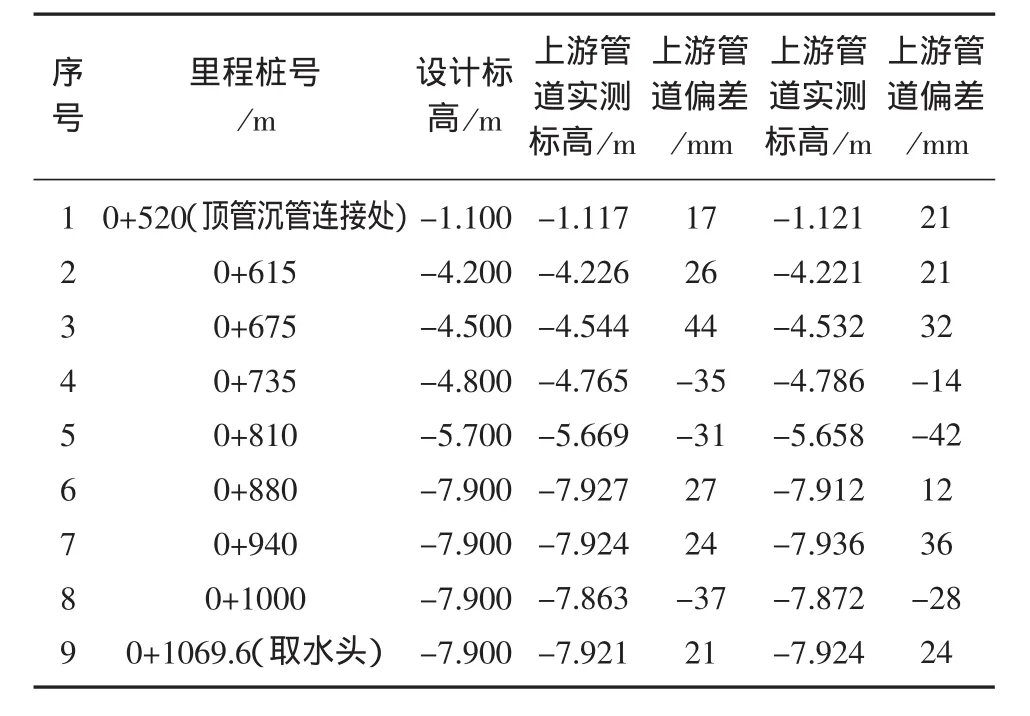

3.2.6 施工效果分析

沉管段在实际施工时发现由于流速较快,开槽回淤情况较为严重,实际施工中需将设计的开挖放坡比例适当放大,方可满足施工要求。经实测管道成形标高最大误差44 mm(详见表2),轴线偏差x方向最大48 mm,y方向最大误差44 mm(详见表3),满足设计及规范要求。

表2 沉管高程偏差统计Tab.2 Statistical of Immersed Tube Height Deviation

表3 管道轴线偏差统计Tab.3 Statistical of Steel Pipe Pile Deviation

3.3 水下架空段及取水头部施工

3.3.1 施工测量定位

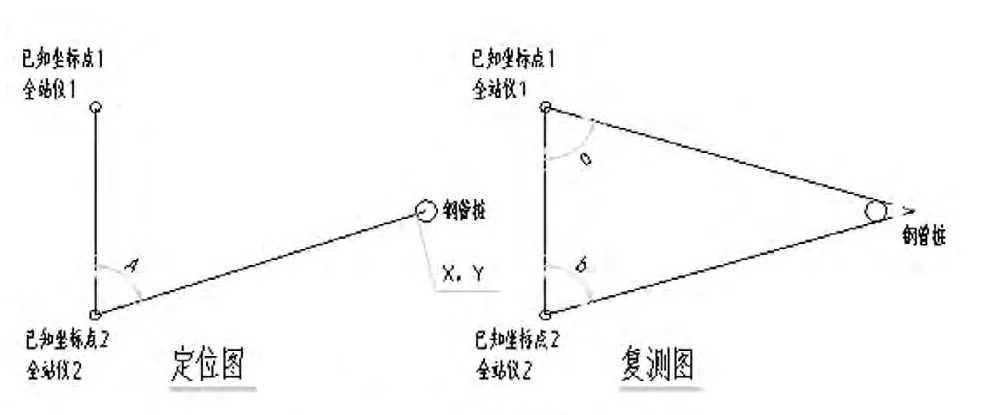

在江边漫滩上距离取水头部约500 m位置,相对引水管轴线对称设置两测量控制点,两点连线基本垂直引水管轴线,距离约200 m,在两控制点设置两台全站仪,一台主全站仪、一台辅助全站仪,首先采用主全站仪定位,然后再采用交汇测量的方法校核钢管桩位置,详见图4。

图4 钢管桩测量定位Fig.4 Measuring and Positioning of Steel Pipe Pile

3.3.2 高程控制

桩标高测量采用水准仪测量,由于距离较远,无法看到塔尺读数,在钢管桩送桩器上用红白油漆画出刻度线,刻度线间隔5 cm,刻度线起点为距离送桩器底端12 m处,终点为14 m处,并每隔10 cm标注刻度值,在打桩时,先计算出钢管桩到位时,送桩器与水面的相对位置,并以此进行钢管桩施打,待接近到位时,采用水准仪精确控制钢管桩的高度,慢打到位。

3.3.3 钢管桩施打

(1)D820钢管桩在厂家定制14 m一根,在现场拼接至设计长度,此外由于长江水位较深,另制作长度为15 m送桩器一根。

(2)打桩船采用60 t起重工程船,采用DZ90型号震动锤。由于水深及流速问题,钢管桩施工难度较大,难以定位,施工精度难以控制。为确保钢管桩位置准确,采用三测、一插、两打的施工方式进行施工,即:钢管桩定位后,放下打桩系统,使得钢管桩靠自重插入淤泥层,然后再复测钢管桩坐标,无误后点动施打,待钢管桩插入土体一部分以后,再复测坐标,最后再进行正式施打,如误差超出规范范围,拔起钢管桩重新定位。施打完毕后复测钢管桩坐标及高程,确认无误后开始下一根钢管桩施工。

3.3.4 钢管桩水下切割

由于长江水下地质条件复杂,部分钢管桩在未能达到设计预计长度时即进入持力层,无法继续下沉,经设计院同意后,停止施打,记录打入深度,对于未施打到原设计长度的钢管桩需要进行水下切割,根据打入的深度计算出每一根钢管桩需要切割的深度,水下切割采用600 A直流弧焊机,配合水下专用割枪进行切割。

3.3.5 潜水员水下安装桩帽、横梁、管支座

由于水深较深,长江水流速快,水下施工难度大,测量及校核难度大,为确保施工质量,降低施工难度,要尽量减少水下施工工程量。因此对设计方案进行了优化,在岸上将横梁管支座连接成整体,横梁与钢管桩通过桩帽连接,减少了水下连接量,降低了施工难度,且加快了施工进度。

由于长江流速快,架空段钢架系统施工时,潜水员没有落脚点,身体无法固定,因此设计了特制的操作平台,挂在钢管桩上进行施工。

3.3.6 取水头部的安装和连接

取水头部喇叭口在岸边与取水管进行焊接拼装成整体后,在取水头部及原水管顶部分别焊接两个吊耳(要注意其重心),以作起吊之用,由履带吊运至起重船能够吊到的江滩上,再由起重船吊装至甲板驳船上,由甲板驳船运至指定施工位置,工程船起吊,岸上全站仪定位后,吊装取水头。

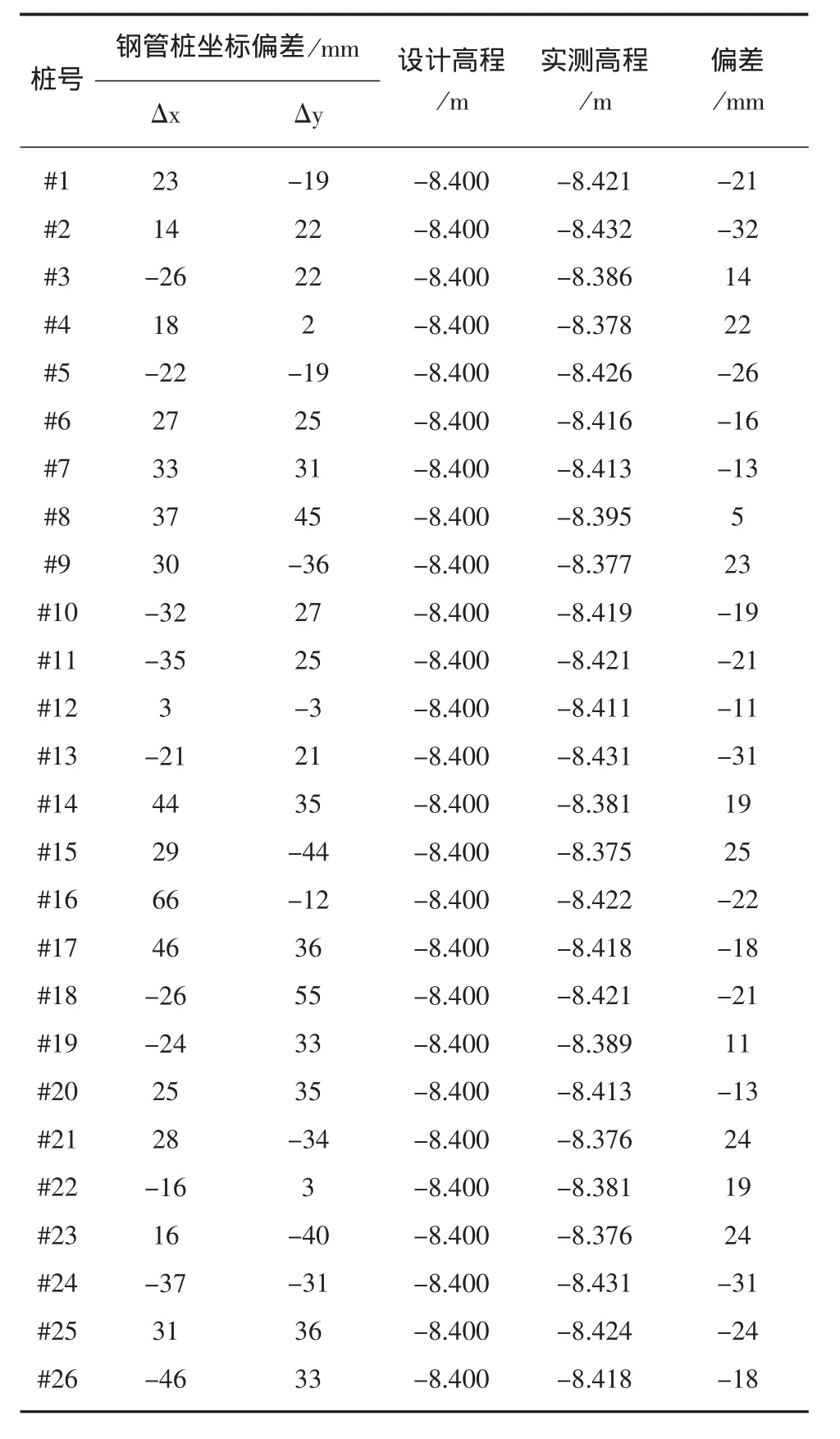

3.3.7 施工效果分析

架空段施工中,受到水深及长江浪高的影响较大,施工时尽量避免大风时施工。钢管桩施工完毕后实测x方向最大偏差66 mm,y方向最大偏差55 mm,最大高程误差32 mm(详见表4)。

3.4 顶管与水下沉管段的连接

原设计水下顶管与沉管连接处采用围堰施工,由于长江水深较深,流速较快,围堰施工难度大。且在长江内采用土围堰势必会造成对长江水环境的污染,影响航运及渔民捕鱼。经研究讨论后采用水下切割取出机头,通过哈夫卡将顶管段与沉管段连接,既避免了对长江水体的污染,又有助于加快施工进度,具体方法如下:

顶管结束后,拆除机头内电机、千斤顶等不能浸水的部件,水下开挖出机头(开挖时将管道与机头连接处2 m范围内,管底土方掏空至少1 m深,管底开挖不便可采用高压水枪冲射的方式施工),潜水员按照提前在连接处做的圆钢环形标记进行水下切割,切割完毕后起重船配合潜水员将机头取出,然后进行顶管段与沉管段的连接施工。机头切割前需将取水泵房阀门井内阀门安装完成并关闭,避免江水倒灌,保证施工安全。

4 结语

通过安庆一水厂水源工程的成功实施,把顶管技术与水下铺管技术有效结合,工程克服了水文地质条件复杂,水深较深、取水头离岸边较远等难题,工程施工对航运、环境影响小,工程施工质量取得良好效果。

本工程主要由于水深较深、水流速度大,测量定位及潜水员水下施工困难,今后施工中,可对测量方法进行改进,例如可采用3台GPS在船上进行定位,水下钢管桩及支架系统设计还可以进一步优化,在今后水源工程施工中我们将继续做好总结研究。

表4 钢管桩施工误差统计Tab.4 Statistical of Steel Pipe Pile Construction Deviation

[1] 冯一辉,王康,王剑锋.长距离大口径刚顶管施工关键技术[J].中国市政工程,2010,(146):41-43.

[2] 赵明.沉管技术在给水工程穿越运河施工中的应用[J].山西建筑,2009,35(28):175-191.

[3] 贺传璞.浅析钢管桩的沉桩施工工艺[J].工程技术,2009,(10):53.

[4] 徐敬林.曹妃甸原油码头一期工程钢管桩沉桩施工及管理[J].水运工程,2008,(418):158-165.

[5] 刘红生,袁成忠.钢管桩沉桩施工工艺及应用[J].国外建材科技,2008,29(3):102-105.

[6] 胡晓伦,杨江虎.杭州湾大桥钢管桩沉桩施工工艺[J].桥梁建设,2006,(1):52-55.