基于M axwell与Simulink的无刷直流电机联合仿真

2015-03-16陈小伟

陈小伟,周 静

(西安石油大学 井下测控研究所,陕西 西安 710065)

无刷直流电机(Brushless DCMotor,BLDCM)具有机械特性和调节特性的线性度好,调速范围广,寿命长,维护方便,噪声小等特性,而且不存在因电刷而引起的一系列问题,所以这种电动机在控制系统中有很大的应用潜力[1]。在无刷直流电机控制系统的设计过程中,高效合理的控制系统仿真模型,便于改变系统结构与参数、调整系统控制算法、加入实时的扰动,并能充分利用计算机仿真的优越性,有效地节省设计时间和成本[3]。

传统的无刷直流电机仿真大多是应用Pspice、Smulink、Maxwell等软件中的某一个软件实现BLDCM系统的建模与仿真,且仿真的结果与理论计算基本一致,并不能真正反映电机控制系统的实际工况。不可否认,Pspice在电子线路方面以及Matlab在控制原理方面有相当表现,但在电机传动方面,都存在一定的缺陷;Pspice单一的基于线路的仿真难以做出真正意义上的控制系统和控制算法[2-3];无论是应用状态空间方程法在Smulink中建立BLDCM模型[3],还是利用Simulink中现有Power Blocks模块提供的部分电力电子器件和电机模型,均可用于BLDCM控制系统仿真[4-6],但Simulink仿真无法反映电机的实时状态,且其基于传递函数的内核并没有变化,而利用只能提供静态电力电子器件和线性的电机模型,可以用作控制算法的评估,但无法组成真正意义上的控制器设计和整体方针;Maxwell是典型的电磁有限元分析的软件,由于嵌入了基于磁路设计电机的模块RMxprt,该软件可以实现电机性能的解析计算和自动生成Maxwell 2D/3D有限元模型,能够对电机的瞬态及稳态进行有限元分析,实现电机的优化设计[7],但其在控制算法上有限制,无法完成电机复杂控制策略(如模糊控制器等)算法的设计与实现。

针对以上分析,文中提出了一种既能反快速反映电机实际工况又能对电机进行实时控制的仿真实验平台。为验证仿真平台的有效性,搭建了基于 Maxwell、Simplorer、Simulink三款软件的无刷直流电机联合仿真平台,仿真实验结果更接近于电机实际运行工况。平台搭建流程是首先应用Maxwell设计了三相星形结构外转子无刷直流电机仿真模型,用于反映电机实际工况;在Simplorer中建立逆变控制电路,并将Maxwell中电机转速、电流、反电动势等数据传递至Simulink;Simulink应用接收的数据建立转速、电流双闭环控制电路和换相逻辑单元,并将换相逻辑传递至Simplorer控制电机运行。

1 无刷直流电机数学模型

无刷直流电机是一种典型的机电一体化产品,由电机本体、逆变电路、位置检测电路、控制电路组成,其定子为多相对称绕组,通入方波电流,转子为永磁磁钢,产生梯形波的气隙磁场。

假定电机定子三相完全对称,三相绕组电阻,电感系数完全相同,三相绕组反电动势为梯形波,忽略定子绕组电枢反应影响,磁路不饱和。 设 Va、Vb、Vc、Vn分别为三相端电压和中性点电压,R和L为三相电枢绕组电阻和电感,Ea、Eb、Ec分别为三相反电动势,ia、ib、ic为三相绕组电流。则三相星形结构无刷直流电机数学模型[8]方程式为:

在电机运行过程中,电磁转矩为:

其中ω为转子角速度。

为了使电机保持恒定的电磁转矩,定子中方形波电流的持续时间和反电动势梯形波的平顶部分均为120°电角度且严格同步。与直流电机相似,无刷直流电机的电磁转矩和电流值成正比关系,故通过控制逆变电路的输出控制其转矩,进而实现无级调速。

电机的机械运动方程为:

式中,Tl为负载转矩,J转子转动惯量,f为阻尼系数。

2 无刷电机的Ansoft软件建模

磁路法电机设计工具RMxprt是Ansoft公司的电机设计专门工具。利用RMxprt能快速实现电机的初始方案评估和优化设计,缩小电机的设计空间,并一键输出电机Maxwell二维有限元模型以及电机的系统仿真模型。Maxwell是旋转电机专业设计软件,能快速计算各种电机(感应电机、同步电机、电子或机械换向电机等)的性能指标。

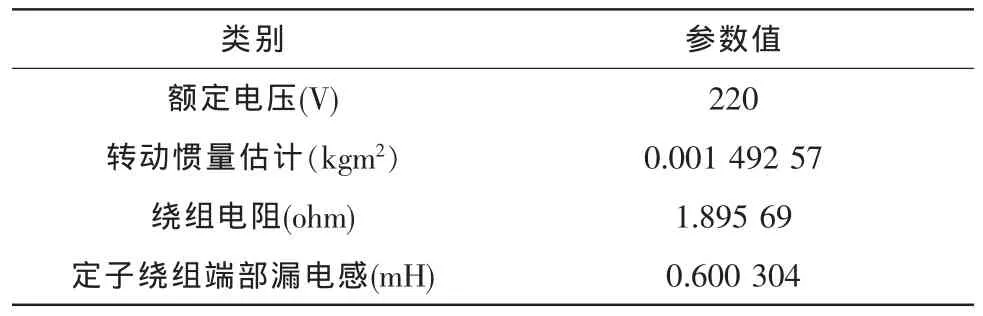

文中设计的三相星形结构无刷直流电机RMxprt模型定子冲片及槽型和转子横截面如图1所示。本文所设计的BLDCM主要参数如表1所示。

将RMxprt设计的无刷直流电机模型生成Maxwell2D模型,图2为零时刻磁密云图分布。

图1 无刷直流电机几何模型Fig.1 Geometry chart of BLDCM

表1 BLDCM主要设计参数Tab.1 M ain design parameters of BLDCM

图2 零时刻磁密云图分布Fig.2 t=0,Flux density cloud distribution

3 无刷直流电机联合仿真模型的建立

无刷直流电机驱动电路需要6个开关,可以是MOSFET,IGBT或GTO,利逆变电路中开关管选用IGBT,续流二极管直接选取二极管模块Diode,用Simplorer软件搭建无刷直流电机的联合仿真模型[11-12]。如图3所示。完成无刷直流电机的Maxwell模型控制都是在对6个IGBT进行控制的基础上,对三相进行控制时,相应的触发逻辑由Simulink控制单元完成。

图3 Simplorer软件中逆变电路Fig.3 Inverter drive in sinplorer software simulink

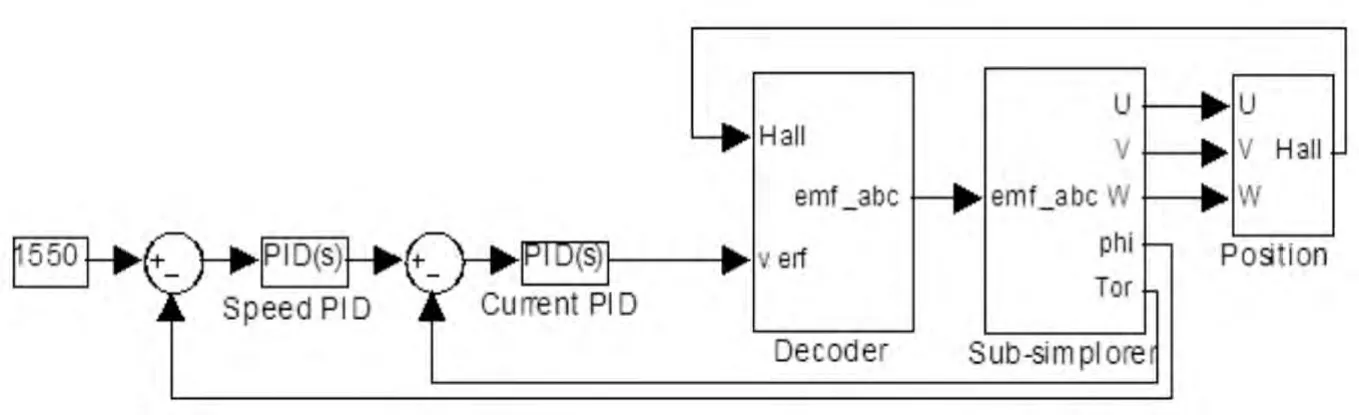

单元输出6路脉冲信号到Simplorer单元,Simplorer与Maxwell软件进行数据交换获得电机的电流、端电压、转子角度、负载转矩、电磁转矩等参数后将数据传入Simulink单元。Simulink单元应用这些参数产生驱动器脉冲。控制单元框图如图4所示。

Simulink单元包括几个独立的模块。位置估计模块从获取Simplorer传来的电压信号产生换相霍尔信号,然后,解码器模块根据接收的霍尔信号产生6路驱动信号[9]。控制单元包含速度和电流反馈两个PI控制器。

图5为Simplorer中驱动器原理图。通过设定系统运行时的各个初始值,逆变电路按照给定触发逻辑,顺序开通或关断各相,进而实现系统的连续正常运转。

4 仿真实验及结果

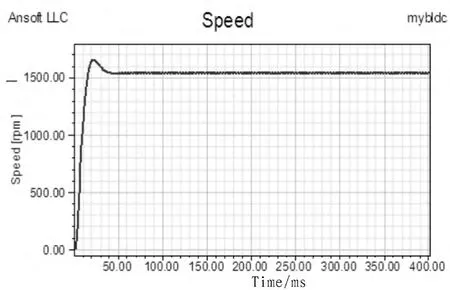

设定电机目标转速为1 550 rpm,Maxwell软件中电机工作仿真温度25℃。仿真时,统一调整 Maxwell、Simplorer、Simulink软件的仿真时间为400ms,仿真步长为0.01ms,启动仿真。

图4 Simulink单元原理框图Fig.4 Control unit in simulink software

图5 Simplorer中驱动器电路Fig.5 Drive in simplorer software

仿真结果表明,电机反电动势波形与相电流波形相似,图6为电机反电动波形,由图6可以看出相比较于Simulink单独仿真时,Maxwell反电动势波形更接近与真实反电动势波形。实际中,反电动波形并不完全是120°并具有一定的失真,对于无位置无刷直流电机利用反电动势波形来确定换相点这个特性非常重要。

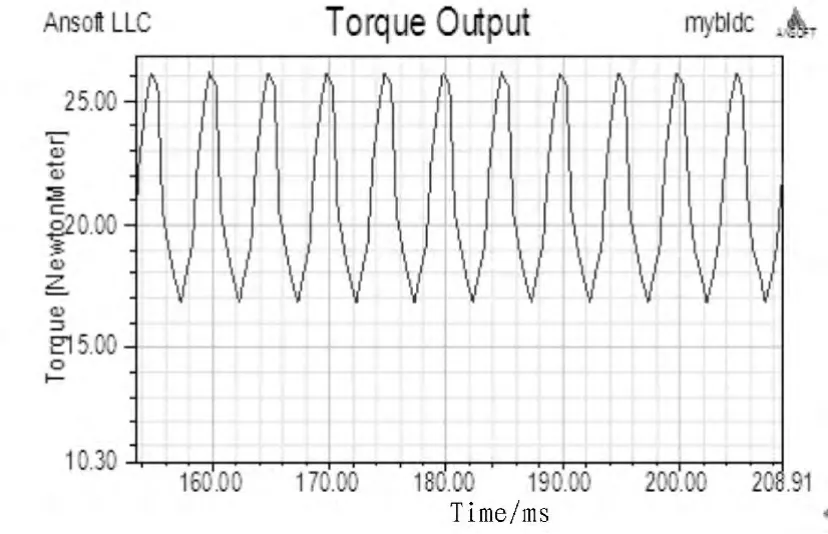

图7是Simplorer软件中转矩波形,在Simplorer中,转矩变化具有周期性,而Simulink中转矩变化不具有周期性,利用这种特性,可以为转矩脉动分析提供新思路。

从图8可以看出,零时刻,电机转速为零,联合仿真的模型首先需要Maxwell利用有限元分析计算反电动势、转速等参数传递至Simplorer,Simplorer将得到的数据传递至Simulink中,Simulink利用得到的数据来确定转子位置,返回换相控制逻辑到Simplorer中控制逆变电路,之后转速逐渐增大并保持最大转速,转速响应有超调,系统在45ms后转速稳定在1 550 rpm,进入稳态。仿真实验结果表明仿真模型进入稳态运行后电机平稳运行,与电机实际运行情况相吻合。由仿真波形可以看出,在N=1 550 rpm参考转速下,系统响应快速且平稳,仿真系统系统静、动态特性较好。仿真结果表明,本文所提出的联合仿真方法能够为以后研究和设计无刷直流电机控制系统提供一种有效的途径,具有很高的实用价值。

图6 A相反电动势波形Fig.6 Back emf of phase A

图7 Simplorer软件中电机转矩Fig.7 Torque of BLDCM in simplorer software

图8 电机转速曲线Fig.8 Speed of BLDCM

5 结论

文中针对以往传统的建模方法的不足,在分析BLDCM数学模型的基础上,提出了一种新的基于Maxwell、Simplorer、Simulink的BLDCM控制系统仿真建模平台与建模方法。首先在Maxwell中利用RMxprt根据电机的实际尺寸和参数设计了BLDCM几何模型后生成BLDCM的Maxwell2D模型进行有限元分析,然后利用Simplorer软件,构建了Maxwell与Simplorer数据交换模型、Simplorer与Simulink数据传递模型,最后在在Simulink环境下,搭建了BLDCM转速与电流双闭环控制单元,构建并测试了无刷直流电机控制系统联合仿真模型。仿真结果表明:文中提出的联合仿真模型能够快速响应并稳定运行,表现出了较好的静、动态特性,仿真实验波形更接近电机实际运行工况。同时,文中结合实际,采用根据功能分块建模的方法,为以后电机控制系统的扩展和改以及实现、验证其他控制算法时提供了方便,只需要对相应功能模块的软件中进行操作而不需要重新搭建系统。因此,文中提出的仿真模型为无刷直流电机控制系统分析和设计提供了一个理想的平台,也为实际电机控制系统设计与调试提供了一种新的思路。

[1]刘刚,王志刚,房建成等.永磁无刷直流电机控制技术与应用[M].北京:机械工业出版社,2008.

[2]丁文浩,吴建华,张式勤.基于PSpice的无刷直流电机系统仿真[J].微特电机,2003,(4):5-7.

[3]邓兵,潘俊民.无刷直流电机控制系统计算机仿真[J].计算机仿真,2002(5):104-106.

[4]Zabalawi SA,Nasiri A.State Space Modeling and Simulation of Sensorless Control of Brushless DC Motors Using Instantaneous Rotor Position Tracking[C]//Vehicle Power and Propulsion Conference,2007:90-94.

[5]Kyung-Tae Kim,Seung-Tae Lee,Jin Hur.Diagnosis technique using a detection coil in BLDC motors with interturn faults[J].Magnetics,2014,50(2):885-888.

[6]Yeh C,Demerdash N A O.A study of the effects ofmachine winding space harmonics and advanced phase current switching on torque and performance quality in brushless DC motors using PSpicemodeling[C]//2003(2):826-832.

[7]Soorya K,Steffy SA.Analysis and simulation of speed control of PMBLDC motor by PI controller[C]//2014,Internation Conferenceon,Green Computing Communication and Electrical Engineering(ICGCCEE),2014:6-8.

[8]Brando,G.;Del Pizzo,A.;Gatto,G.;Marongiu,I.;Serpi,A.,"Permanentmagnet brushless drives controlled by sensorless predictive algorithm[C]//2010 XIX International Conference on Electrical Machines(ICEM),2010:6-8.

[9]赵向阳,葛文韬.无刷直流电动机转子退磁故障的检测方法[J].电机与控制学报,2012,(2):50-55.

[10]Kishore N,Singh S.Torque ripples control and speed regulation of Permanentmagnet brushless dc motor drive using artificial neural network[J].Engineering and Computational Sciences(RAECS),2014:6-8.

[11]赵旦峰 ,王诗力 ,周相超.基于隐马尔科夫模型的多元LDPC联合译码[J].电子科技,2013(8):4-6.

[12]徐斌,季敏 ,谭国平.联合无线网络编码与TCPVegas的多播协议优化研究[J].电子设计工程,2014,22(15):74-77.