航天型号产品不可检测项目质量控制研究

2015-03-16中国运载火箭技术研究院谭振等

◎中国运载火箭技术研究院 谭振等

航天型号产品不可检测项目质量控制研究

◎中国运载火箭技术研究院 谭振等*

在航天型号研制中,检验、测试为保证产品质量及确保型号任务成功发挥了至关重要的作用,各单位在型号产品质量管理实践中积累了丰富的检验、测试管理经验。飞行失利故障调查表明,型号产品不可检测项目已成为影响型号任务成功的重要质量隐患之一,各单位高度关注不可检测项目的质量控制。但是,在实践中对不可检测项目的定义与控制并没有明确的标准可循,各单位对不可检测项目的理解不一,往往将不可检测项目分析工作与测试覆盖性分析工作等同,型号产品不可检测项目的控制没有统一的方法和标准。

为此,笔者对航天型号产品不可检测项目的定义及类型进行研究,分析了不可检测项目与测试覆盖性工作的差异,对其控制方法进行归纳总结,明确识别控制工作流程,对规范航天型号产品不可检测项目的质量管控,消除型号产品质量隐患,确保型号任务成功具有重要意义。

一、不可检测项目的内涵

1.定义

在型号研制中,“检测”通常被解读为“检验”和“测试”的简称。在《GB/T19000-2008质量管理体系基础和术语》与《GJB1405A-2006装备质量管理术语》中,“检验”的定义为:“通过观察和判断,适当时结合测量、试验所进行的符合性评价。”在中国航天科技集团公司企业标准Q/QJA67-2011《导弹武器产品测试覆盖性控制要求》中将“测试”定义为:“为验证产品符合设计任务书、设计要求或相关技术文件规定的功能、性能以及实际飞行工作状态所进行的检测工作。”对比以上定义,可以看出“检验”的含义更广,“测试”的定义更为具体,“检验”往往包括“测试”工作。

在型号研制中为便于不可检测项目控制工作的具体实施,根据检验、测试的定义,将不可检测项目定义为:在产品生产、验收或交付使用过程中,不能通过直接测量或试验进行符合性评价的功能、性能要求。

2.分类

航天型号产品的结构一般分为系统、分系统、单机3个层级,其研制过程是任务分解和产品集成的过程,是由系统向分系统、分系统向单机层层分解任务要求,并开展设计和研制,再由单机向分系统、分系统向总体集成的过程。

为提高不可检测项目质量控制的针对性,在具体实践中结合上下层级的覆盖性分析将不可检测项目进一步细分为3类:在本层级不可检测,而在上层级产品中可检测的项目(如在单机层级不可检测,而在分系统、系统层级可检测的项目)定义为Ⅰ类不可检测项目;在本层级不可检测,而在下层级产品中可检测的项目(如在系统层级不可检测,而在分系统、单机层级可检测的项目)定义为Ⅱ类不可检测项目;在本层级不可检测,在其上下层级产品中也不可检测的项目定义为Ⅲ类不可检测项目。

根据型号产品在制造生产中所处阶段,不可检测项目可分为工序不可检测项目和最终状态不可检测项目。零部组件生产、单机装调、分系统装配、全箭总装等生产工序中的不可检测项目属于工序不可检测项目,而单机验收试验、分系统匹配测试、系统测试等生产活动中的不可检测项目属于最终状态不可检测项目。工序不可检测项目多为检测手段不具备、不便于检测或出于效率权衡不可以检测,最终状态不可检测项目多为火工品、发动机等一次性工作产品,或者检测工作可能引起产品的损伤。

3.与测试覆盖性分析的差异

近年来,各单位在航天型号研制中围绕测试覆盖性分析开展了大量工作,这项工作已成为保证产品质量、确保型号任务成功的重要手段。为此,航天科技集团组织制定了《Q/QJA67-2011战略武器产品测试覆盖性控制要求》、《QJ20076-2012卫星系统级测试覆盖性分析及检查要求》等相关标准和文件。

实践中更侧重于各层级产品测试项目的比对分析:地面测试是否覆盖飞行状态,单机测试、系统测试、总装测试到靶场测试是否逐级覆盖。测试覆盖性强调测试要素(包括测试方法、状态、环境、设备、指标、持续时间等)的一致性和测试结果的可比性,关注地面测试项目设置的合理性和完善程度,要求测试体系设计应自上而下逐级加严,即测试项目逐级增加,指标要求逐级提高。

测试覆盖性分析工作侧重于各级产品最终状态下加电测试与地面试验的分析,强调测试项目的逐级覆盖性、接口握手见面的全面性和工况模拟的真实性。针对测试不覆盖项目,测试覆盖性相关标准提出了“四不到、四到”控制要求,即测试不到应验收到、验收不到应检验到、检验不到应工艺保证到、工艺不能保证应人员保证到。

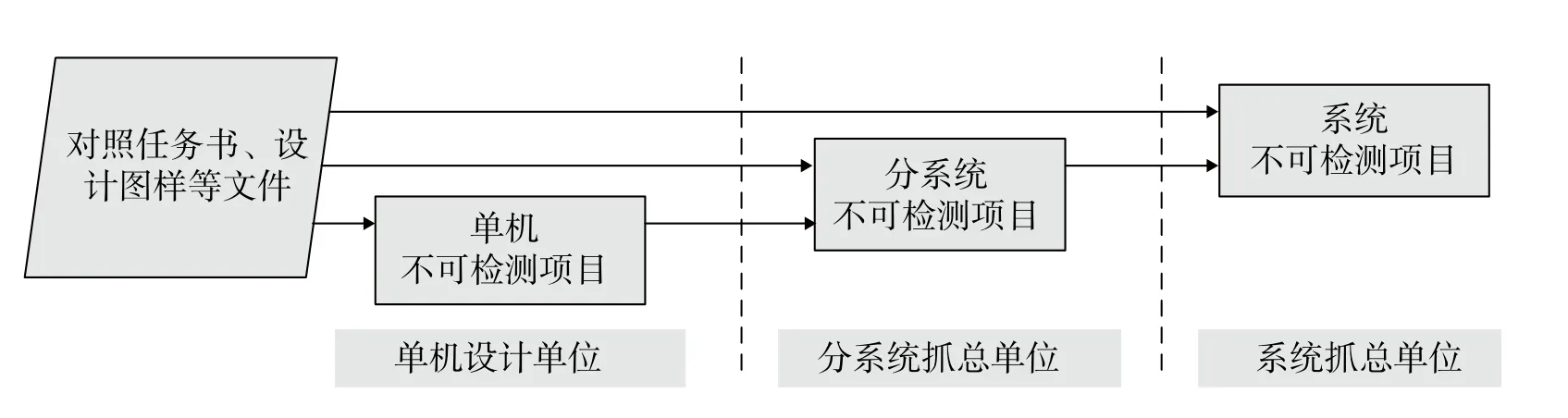

不可检测项目分析工作是在测试覆盖性分析工作的基础上,从产品的功能、性能要求出发,围绕任务书、设计图样等文件要求,不仅关注加电测试的覆盖性、接口握手见面的全面性,同时关注产品实现过程中及最终状态下各项功能、性能要求的检测验证情况。因此,不可检测项目的质量控制是对测试覆盖性分析及“四不到、四到”控制要求的深入细化和具体落实。

不可检测项目分析与测试覆盖性分析工作的差异如图1所示。

二、不可检测项目控制思路及措施

不可检测项目的控制思路是将上层级产品在最终状态下的不可检测项目转化为实现过程中的可检测项目,即转化为本层级产品生产过程中或下层级产品的可检测项目,亦或通过本层级产品的旁证措施进行旁证(见图2)。

目前,航天型号产品不可检测项目的控制措施一般包括三类关键特性控制、强制检验项目控制、最终状态检查控制、抽样性能测试和仿真分析。

1.三类关键特性控制

开展设计和工艺分析,设置设计、工艺和过程控制三类关键特性。设计单位开展设计分析,将本层级产品不可检测项目可靠实现的要求分解转化为下层级产品的相关设计参数和技术要求等控制要素,并设置为可检测的设计关键特性;生产单位开展工艺分析,将设计单位设置的设计关键特性转化为工艺和过程控制关键特性。

2.强制检验项目控制

结合三类关键特性分析、故障模式分析等,设计单位在产品制造、装配和总装(含靶场)过程中,根据产品实现特点与产品承制单位协商确定检测项目及实施时机,将最终状态下不可检测项目转化为实现过程中可检测,从而确保产品质量符合设计要求。

3.最终状态检查控制

图1 与测试覆盖性分析工作的差异

图2 不可检测项目控制思路

对产品装配状态等不可检测项目,如火工品装药等,在完成装配、调试和交付准备工作后,开展最终状态检查。检查方法包括分解检查和无损检测,分解检查指在同批次产品中抽取一定子样进行非破坏、可恢复原状态的分解检查或破坏性分解检查;无损检测指采用射线透照等手段对批次产品进行全样或抽样不分解最终状态检查。

4.抽样性能测试

对实现过程不可逆、产品损伤等不可检测项目可开展抽样性能测试,如火工品的批次抽样、发动机试车、结构产品随炉试样等。抽样产品的数量以及同批次产品在原材料、产品生产全过程(包括零部组件生产、装配、调试)等方面应具有代表性。

零部组件的批次代表性要求同批下料、投产、转序,其最终质量状态特别是三类关键特性的实现情况应具有代表性;产品装配、调试过程的代表性要求工艺相同、设备状态相同、人员状态相当,其最终质量状态特别是三类关键特性的实现情况应具有代表性。

5.仿真分析

对结构产品的力学性能、机构动作时间等不可检测项目进行仿真分析,仿真分析模型的正确性及其边界条件的合理性应经试验验证,仿真分析参数的选取应能反映产品的实际状态。

三、不可检测项目控制工作流程

1.不可检测项目的识别

单机、分系统、系统(型号总体)设计单位根据设计任务书、设计图样、技术条件、研制总要求等技术文件开展功能和性能指标分析,组织生产单位识别单机、分系统、系统产品不可检测项目。对识别出的不可检测项目逐级上报,总体设计单位形成型号不可检测项目清单。

不可检测项目的识别及控制工作一般按照设计与生产结合的方式开展,设计单位组织清理、识别不可检测项目并组织制定控制措施,生产单位组织落实相关控制措施并反馈。

系统级产品的不可检测项目识别应覆盖型号与工程其它系统间的接口以及型号内部各分系统间的接口,分系统级产品不可检测项目的识别应覆盖分系统内各单机间的接口。

不可检测项目识别工作流程如图3所示。

图3 不可检测项目识别工作流程

2.不可检测项目的控制

系统级产品不可检测项目控制。型号总体设计单位针对系统级产品不可检测项目开展设计分析,制定控制要求并下发到相关分系统设计单位和总装测试单位。型号总装测试单位针对设计单位提出的系统级产品不可检测项目的控制要求开展工艺分析,并转化为具体工艺措施落实到工艺文件。

分系统级产品不可检测项目控制。分系统设计单位针对总体设计单位提出的系统级不可检测项目的控制要求和分系统级不可检测项目开展设计分析,制定控制要求并下发到相关单机设计单位和分系统生产单位。分系统生产单位针对分系统设计单位提出的分系统级不可检测项目的控制要求开展工艺分析,并转化为具体工艺措施落实到工艺文件。

单机级产品不可检测项目控制。单机设计单位针对分系统设计单位提出的分系统级不可检测项目的控制要求和单机级不可检测项目开展设计分析,制定控制要求并下发到相关单机生产单位。单机生产单位针对单机设计单位提出的单机级不可检测项目的控制要求开展工艺分析,并转化为具体工艺措施落实到工艺文件中。

不可检测项目控制要求的落实情况应形成质量记录,纳入产品数据包,上游单位结合产品验收等环节对落实情况进行检查。对工类不可检测项目应将上层级的可检测作为该不可检测项目的控制措施,下级单位应与上级单位商定检测要求,并将检测结果纳入产品数据包。不可检测项目控制工作流程如图4所示。

图4 不可检测项目控制工作流程

通过航天型号产品不可检测项目的研究,笔者对其控制方法进行了归纳总结,对规范航天型号不可检测项目质量控制,提高不可检测项目质量控制工作的有效性,具有一定的参考和借鉴意义。◀

*其他作者:张国锋、陈海波、李国春、杨凡(中国运载火箭技术研究院),覃艺(北京宇航系统工程研究所)