大型空分装置配套水浴式汽化器的设计理念与结构优化

2015-03-15丁传琪李燕鹏王波

丁传琪,李燕鹏,王波

(中国空分设备有限公司,浙江杭州310051)

大型空分装置配套水浴式汽化器的设计理念与结构优化

丁传琪,李燕鹏,王波

(中国空分设备有限公司,浙江杭州310051)

针对大型空分装置配套水浴式汽化器,从设计角度出发,以节能减排为目的,讨论如何从设计理念方面(包括传热模型、放热方式、准则数关联式的选取等)以及结构设计方面来进一步优化,使水浴式汽化器理论计算更有依据、结构设计更加合理,真正达到快速响应以及节能减排的目标。

水浴式汽化器;传热模型;结构优化;快速响应;节能减排

1 背景

近年来,随着冶金、石化以及煤化工等行业规模不断大型化发展,与之匹配的空分装置大型化成为必然趋势。60000 m3/h、80000 m3/h,甚至是100000 m3/h(均指氧产品产量)及以上等级的空分装置开始不断涌现。为了保证在空分装置故障停车时下游用气各单位能够持续稳定生产,绝大多数空分装置都会考虑同时配套与所需气量相当的大容量后备供气系统。后备供气系统加压汽化供气的快速与稳定程度,往往决定了下游用气各单位各个生产环节的稳定性与安全性。

目前广泛使用的液体贮存加压汽化供气系统主要由低温液体贮槽、液体加压泵、汽化器和管网系统组成。其中汽化器作为关键设备,主要有空浴式汽化器和水浴式汽化器两种。空浴式汽化器一般为铝合金或不锈钢材质型材管,对管内低温液体加热采用大气的自然对流放热方式,大气自然对流放热系数低决定了其尺寸结构庞大、占地面积大;而且空浴式汽化器维护检修困难,且单台设备因大气中水分结霜层增厚并延伸无法长时间稳定连续工作(一般需两台同规格空浴式汽化器切换工作);另外,空浴式汽化器换热机理决定了汽化器气体出口温度一定低于环境气温,汽化器气体出口温度受环境气温及湿度的影响很大。综合上述原因,现代大型空分装置配套汽化器多采用水浴式汽化器,在很大程度上能够弥补空浴式汽化器的不足。

2 水浴式汽化器的特点

水浴式汽化器作为空分装置的后备供气系统配套的关键设备,在冶金、石化、煤化工等行业得到了广泛的应用,一般有以下特点:

(1)不锈钢材质的多层绕管式管束换热器结构,适用于带压低温液体的沸腾汽化并复热至常温的工艺过程;同时,绕管式管束结构可适应温度剧烈变化;盘管管束可单独抽芯,便于设备清洁与检修;采用立式结构,占地面积小。

(2)热源采用蒸汽间接加热方式,首先蒸汽加热中间介质流动水,流动水进而加热盘管内低温液体,热量传递过程有较完善的理论设计计算依据;通过水温控制蒸汽流量,保证汽化稳定;单台汽化量大,设计汽化能力范围500~150000 m3/h;承压能力范围广。

(3)结构设计可靠,使用寿命长;一般需要配备循环水泵,以提高水侧流速,实现强制对流,强化换热效果,达到快速响应要求。

(4)单台设备结构上可设计成同时处理多股流汽化复热。

(5)无需备用汽化器,工艺气出口温度不受环境气温影响。

3 大型空分配套装置水浴式汽化器设计理念

大型空分装置配套水浴式汽化器要求汽化量大、承压能力高、响应迅速、工作稳定、操作维护简便。同时为了达到节能减排的目的,要求汽化器在设计过程中尽可能做到设计计算准确(即传热计算及流体流路设计等要符合所选择的传热学计算准则数关联式模型相应规定),使实物结构与设计计算更加符合,以避免汽化器在使用过程中无效的热能消耗。而目前国内一些水浴式汽化器生产制造厂家,虽然设备本身汽化能力(仅指气量、压力)也能满足设计要求,但在实际使用过程中我们也经常发现实际蒸汽的耗量已远远超过了设计值,大量的热水并没有经过热量回收就已直接排走。这些热量损失都势必会造成能源的浪费,而且随着装置的大型化,浪费的能源也会随之增多,这与今天我们所提倡的节能减排的主流思想不符。

针对上述实际情况,本文将重点从设计角度出发,讨论大型空分装置配套水浴式汽化器一些合理的设计理念及汽化器结构上的一些改进与优化,以引起各有关汽化器设计者及生产厂家的关注。

(1)水浴式汽化器传热模型的选取

传热模型选取的正确与否,将直接影响汽化器传热计算结果的准确性,因此我们在开展设计工作之前必须首先明确这一点。蒸汽水浴式汽化器主要通过蒸汽喷射后遇水凝结液化放热加热容器内的流动水,被加热的流动水进而对通入绕管中的低温液体放热完成热量传递使低温液体沸腾汽化并复热至常温。显而易见,热量首先由水蒸汽传递给流动水,再由流动水传递给低温液体,是三种不同状态介质之间串接的热量传递过程。

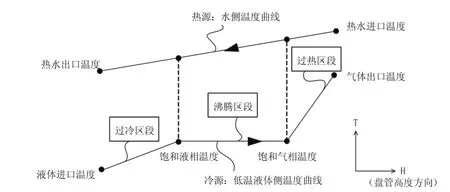

对于蒸汽加热容器内流动水的过程,我们可以简单理解为遇水后水蒸汽凝结放热的一个热量传递的过程,而主要的传热过程发生在热水与换热盘管内的低温液体之间,是我们主要讨论内容。从传热学原理我们可以知道,在热、冷流体进、出口温度已确定的条件下,逆流时的对数平均温差恒大于顺流时的对数平均温差,故从传热推动力对数平均温差Δt的角度看,逆流总是优于顺流。因此水浴式汽化器的传热计算模型也是基于热水流动方向与换热盘管内低温液体流动方向之间为逆向流动的传热过程。对于低温液体沸腾汽化并复热至常温的过程,由于管内低温液体存在包括相变过程在内的复热过程,通常我们将整个汽化器工作过程分为三个区段:过冷区段、沸腾区段、过热区段。三个区段均采用逆向流动传热模型进行计算。图1为低温液体汽化过程中的区段划分示意图。

图1 低温液体汽化过程区段划分示意图

(2)各介质间放热方式的确定

有了传热模型与上述汽化整个过程三个区段划分方式后,需要按照实际的传热过程进行具体的三个区段分段计算。无论是哪一个段,热量总是从高温侧管外流动热水侧通过管间壁传递给低温侧管内流动低温液体侧,热流方向都是一致的。

图2为各区段高温热水侧至低温流体侧热量传递示意图。

图2 热水侧至低温流体侧热量传递示意图

由图2可以看出,一般认为由管外流体至管内流体的传热过程可分为三个串联环节进行。首先是热量由水侧对管外壁的对流放热过程(管外壁温度降至tw2),然后是热量由管外壁对管内壁的热传导过程(管内壁温度降至tw3),最后是热量由管内壁对低温流体的对流放热过程(图3适用过冷区段、沸腾区段及过热区段)。需要特别值得注意的是,往往在过冷区段(及沸腾区段)进行三个串联环节传热学计算及热流平衡计算时,会得到管外壁温度可能会出现低于0℃的情况,这与液态水的客观物性不相吻合,这时管外壁外侧一定存在一层冰层以热传导方式存在的热传递过程,即在过冷区段(及沸腾区段)需分四个串联环节进行传热学热平衡计算。冰层外壁与水接触面的温度tw1=0℃(冰、水共存),冰层内壁温度即管外壁同处某低于0℃的温度tw2。在水浴式汽化器实际运行过程中,也确实有冰层的存在,具体表现在低温液体入口端盘管外径会出现结冰的现象,并沿着换热管的长度方向逐渐减薄直至消失。附带说明的是,传热学理论计算表明,水在盘管管间流速愈大,则结冰层愈薄、愈短,反之亦然。这也是汽化器结构设计要保证水流速为设计值的原因。

(3)各段放热系数的确定

热量传递的方式主要有对流、传导和热辐射,而实际的传热过程往往是几种热量传递方式的共同组合作用的结果。为了方便起见,我们在理论计算时往往只考虑其中占主导地位的热量传递方式。针对水浴式汽化器而言,主要包括有管外水侧的对流放热,管壁间的热传导以及管内低温流体侧的对流放热(包括沸腾放热)。管外水侧的对流又分为强制对流与自然对流两种方式。对于有快速响应要求(快速响应要求指流量、压力、温度在要求时间均达到设计值,响应时间一般要求小于30 s,最短可以做到10 s以内)的水浴式汽化器,我们一般利用外加的循环水泵来实现水侧的强制对流(提高管外管间水侧流速与雷诺数Re),从而增强水侧对流放热系数及总传热系数,减小总换热面积,提高汽化速率。在进行水侧传热计算时,需要根据设计水流速合理选择水侧对流放热准则数关联式,利用恰当的准则数关联式进行计算。对于管外自然对流与强制对流的理论计算准则数关联式,诸多文献都有详细说明,这里不再赘述。需要值得注意的是,在采用不同试验者在不同实验条件下得出的准则数关联式进行计算时,关联式使用所规定的限定条件以及定性温度、定性尺寸的确定等需特别留意,以免偏离关联式的使用范围。

对于管内的低温液体我们需要分区段来讨论:在过冷区段与过热区段,由于不存在相变,而且低温液体一般都经过加压泵加压,所以都可以利用管内流体强制对流的准则数关联式来计算放热系数。同样,对于关联式的适用范围(如雷诺数Re、普朗克数Pr、管长与管径比L/d等要求)需要注意。对于管内低温流体的沸腾区段,由于管内流体沸腾两相流动换热是一个十分复杂的过程,至今尚无公认适用范围广的准确计算模型。一些文献中能找到的准则数关联式都是针对性实验所得的关联式,且与实验数据尚存在一定的偏差。管内低温流体的沸腾汽化过程可以看做是由核态沸腾与膜态沸腾共同作用的结果。膜态沸腾由于气膜的存在使得传热系数迅速下降。水浴式汽化器在实际运行过程中沸腾区的传热温差往往很大,而且换热管直径小,我们在进行水浴式汽化器管内流体沸腾计算过程中往往把它当作管内流体的单一膜态沸腾过程。利用膜态沸腾准则数关联式求得的结果更为保守,因而计算结果有一定的设计余量。将计算所得的沸腾放热系数与一些文献中的实验数据进行比较,数量级亦吻合。

(4)结构设计理念

所有的理论计算都建立在特定的传热模型与传热过程基础上,在水浴式汽化器的结构设计上需要充分考虑如何使得实物流体流路更为符合所选定的传热过程及传热模型,这也是汽化器设计成败与否的关键所在。

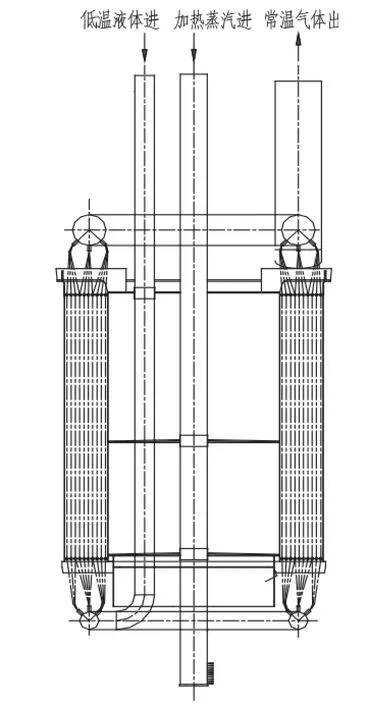

图3所示为某大型空分装置配套液氧水浴式汽化器外形图(汽化量50000 m3/h,工作压力2.5 MPa)。

图3 某大型空分装置配套液氧水浴式汽化器外形图

泵送加压低温液体由顶部直管引入汽化器底部环管,由环管分配入盘管自下而上经绕管管束至上部气体环管汇总后由顶部直管引出常温气体;蒸汽管由顶部引入汽化器底部喷射加热容器底部的水;被加热热水从底部管口抽出经循环水泵泵送至上部进水口进入汽化器,使热水在汽化器各层绕管间自上而下流动形成循环,以上措施满足冷、热流体呈逆向流动且能保证盘管管间水流速,过量水(与设计蒸汽耗量相当水量)由水侧溢流口引入排水沟。

4 大型空分装置配套水浴式汽化器的结构优化

相较于国内目前使用中的水浴式汽化器结构,图3所示某大型空分装置配套水浴式汽化器在结构设计上具有以下特点:

(1)所有蒸汽管道、低温液体进口管道及气体出口管道均布置(悬挂)在顶部,整个绕管管束可实现整体抽芯检查或清洁。图4为绕管管束结合部示意图。

图4 绕管管束结合部示意图

(2)蒸汽喷射管道的优化设计,重新核算蒸汽流速,提高小孔喷射流速及调整喷射方向,尽量减少水击可能。同时,还可另外单独设置低负荷热备蒸汽管,对于低负荷下蒸汽管道的振动情况有所改善。

(3)配备大循环量的循环水泵,提高了管间水侧流速,增强水侧放热系数;同时改进设计顶部热水进水分布器结构,保证周向进水水流均匀分布。

(4)优化设计绕管结构,通过调整每层绕管数量,保证汽化器内单根绕管长度基本一致,使低温流体尽可能均匀分配;进一步优化每层绕管径向间距及轴向间距,使间距基本一致,结合大循环量热水流动保证了盘管管间水侧流速,增强管外水流横掠盘管(水流向与换热管低温流体流向实现正交)强制对流的放热系数。

(5)通过提高水侧放热系数,从而增强总传热系数K,选用更经济的换热面积,一方面降低了制造成本,另一方面提高了汽化器整体的启动响应速度。

(6)汽化器内部结构的优化,使各流体尤其是热水循环流路更为清晰,尽可能减少或避免因非盘管区制造间隙过大造成的管间水流短路(同时结构上非盘管区域的水尽量保持不流动状态,防止水流走短路),使各温区分配更为合理,更贴近采用的理想传热计算模型。

(7)低温液体进口管道在轴向可自由伸缩,防止因管道冷缩拉坏设备;盘管的弹性结构可适应约300℃大温差变化引起的胀、缩位移;蒸汽管道只设顶部一个固定点,在底部设置径向限位结构,蒸汽管道在汽化器内部可沿轴向自由伸缩,消除温差引起的应力,径向限位减少振动。

(8)在汽化器下、上部分别设置水侧温度低、高联锁测点,保证汽化器的稳定安全运行,同时可监测汽化器冷、热流体进、出温度是否与设计值相符。

5 水浴式汽化器常见故障分析及措施

(1)振动

现象:水浴式汽化器投入运行时,发出沉重的响声和剧烈振动,严重的将导致水蒸气接管与筒体顶盖焊接连接处撕裂,影响汽化器的安全、稳定运行。

原因:当水蒸气与低温水相遇时,水蒸气急速凝结,造成局部降压收缩,引起周围介质(水)高速冲击而产生。水击是引起汽化器运行时发生异常响声和振动的根本原因。

措施:蒸汽从蒸汽管道喷出的速度不宜过低,提高蒸汽喷射速度,及时将冷凝水从蒸汽管底部挤压排出,减少或避免水击现象的发生。大型空分装置配套水浴式汽化器优化了蒸汽入口管道设计,自上而下周向经由小孔喷射蒸汽,提高蒸汽喷射速度;同时,单独设置低负荷热备蒸汽管道,满足小负荷下使用要求。另外,在蒸汽管底部设置了径向限位机构,以上措施从结构上消除或减小了蒸汽管道的冲击振动可能性。

(2)腐蚀

现象:换热管及部分内件腐蚀结垢。

原因:选材不当,容器内的水质不合格,蒸汽品质差,环境中含有酸气及长时间待机。

措施:内件和换热管选用合适不锈钢或更高级材质,首次充装的用水及运行中临时补充水要求选用氯离子含量低的脱盐水,蒸汽品质亦要严格控制,定期置换容器中的原有储水等。

6 总结

大型空分装置配套水浴式汽化器的设计理念,主要是采用了更为精确地传热计算,并且在具体结构设计时使得其结构更加贴近理论计算模型(包括冷、热流体流向、流速,各类放热准则数关联式及相关条件、数据选用等在内),使汽化器在汽化能力与蒸汽耗量上符合设计要求,同时能够迅速按要求的响应速度启动,以及更加方便快捷的操作维护方式。

为达到快速响应的要求,在设计过程中主要体现在:更高效的传热效果(水侧强制对流,提高盘管管间水流速,不发生水侧无效短路)、更经济的换热面积(结构设计贴合理论计算模型,减少设计余量)、更合理的管间以及管内流体流速的选取等。

另外,为真正实现后备系统汽化供气快速响应的目的,作为低温液体加压系统的低温液体泵的性能必须首先要保证,并要求处于“冷备”过程中,为后备系统紧急供气做好准备。同样,对于水浴式汽化器,也要求采用温控方式来保持容器内水温,使蒸汽加热处于“热备”状态。

[1]杨世铭,陶文铨.传热学(第4版)[M].北京:高等教育出版社,2006.

[2]陈叔平译.低温传热学[M].北京:科学出版社,1982.

[3]谭天恩,窦梅.化工原理(第4版)[M].北京:化学工业出版社,2013.

[4]王明富.水浴式汽化器振动分析及改进[J].深冷技术,2006,1.

The Design Concept and Structure Optim ization of W ater-Bath Vaporizer for Large Air Separator

DING Chuanqi,LI Yanpeng,WANG Bo

(China National Air Separation Plant Co.,Ltd.,Hangzhou,Zhejiang 310051,China)

Further optimization of the water-bath vaporizer for large air separator was discussed from the aspects of design concept including the heat transfer model,heat emission mode and selection of correlate equation,and structure design and with the objective of energy conservation and emission reduction.Through design optimization the theoretical calculation of water-bath vaporizer can be put on a firmer basis,the structure design can be more reasonable and the goal of rapid response and energy saving and emission reduction can be achieved.

water-bath vaporizer;heat transfer model;structure optimization;rapid response;energy saving and emission reduction

TB657.7

B

1006-6764(2015)02-0019-05

2014-12-01

丁传琪(1982-),男,2005年毕业于浙江大学过程装备与控制工程专业,工程师,现从事空分装置工艺设计工作。