基于传统长流程钢铁企业能源管理系统

2015-03-15裴永红

裴永红

(马鞍山钢铁股份有限公司能源总厂,安徽马鞍山243000)

综合

基于传统长流程钢铁企业能源管理系统

裴永红

(马鞍山钢铁股份有限公司能源总厂,安徽马鞍山243000)

针对千万吨产能规模、传统长流程的马钢南区钢铁生产基地,探索并初步建成了能源管理系统(简称EMS),提高了能源管理水平和综合利用效率,经济效益显著。

传统长流程;能源管理系统;优化

1 前言

国内外先进钢铁企业的成功实践证明,利用先进能源管理系统对能源统一调度、动态平衡、高效配置、减少煤气放散、改进环境质量、提高劳动生产率有着重要作用,对能源系统事故的及时判断、快速处理及能源计划编制、实绩分析、质量管理、能源预测等也都是十分有效的。

马鞍山钢铁股份有限公司南区生产基地(简称马钢南区)有着50多年的历史,经过数十年滚动式发展,产能规模达1000万t,现有烧结、炼焦、炼铁及转炉、电炉、连铸、CSP、棒材、高线、H型钢、硅钢、车轮、中板、冷轧、热轧、镀锌、彩涂等40多条主要产线和工序,是一个典型的传统长流程钢铁企业,年耗能约700万t标煤,能源成本占总成本的比例约31%,企业内部使用和再利用的能源种类繁多,结构复杂,各类能源既相对独立又相互关联,其生产、供给和利用是一个复杂、交织在一起的能源网络。

能源总厂承担着马钢南区水、电、煤气、蒸汽、压气、冷风等能源介质生产、输送和供给,所辖动力站所一百多个,供电线路电缆627多千米,各种动力介质主干管道367多千米。由于系统庞大复杂,装备水平参差不齐,信息化技术落后,能源管理粗放,主要经济技术指标徘徊不前,直接影响到企业经济效益。针对马钢南区能源系统工艺配置及运行现状,探索并建立一个具有特色、可操作性强、与庞杂的能源网络相适应的能源管控模式,构建集过程控制、能源管理、能源调度为一体的、以计算机网络技术为基础的监控一体化能源管理系统,是马钢全面提升能源管理水平和经济效益的必然选择。

马钢南区能源管理系统(EMS),是国家工信部列为工业企业能源管理中心建设的示范项目。考虑到在线生产的连续性和一次性建设投资费用多等实际问题,我们确定了“整体设计、分步实施”的思路,经过2年多时间的努力,完成了一期项目建设,并取得了显著成效。

2 主要实施内容及技术方案

2.1 中央网络及现场工业网络

计算机网络系统采用现场工业以太网和中央管理监控网的两层结构。现场工业以太网为100M工业环网,中央管理监控网为1000M以太网。中央网用于连接I/O服务器、操作站、技术管理站、实时数据库服务器、数据服务器、报警趋势服务器、应用服务器、工程师站、网络打印机等。工业网络采用物理上独立的构架,电力系统在保证安全性和可维护性的前提下,为了节约投资,缩短项目建设工期,充分利用原有专用电力光纤环网,作为能源管理系统供配电部分的数据传输通道,传输各变电站实时运行数据及网络数据。

2.2 数据采集子站

能源系统动力站所自动化水平参差不齐,现场控制系统多种多样,采取利用原有的控制系统和建立新的数据采集子站相结合,实践证明,这是建设采集子站系统见效最快、投资最省、对生产影响最小的方法。能源管理系统建立电力、热力、燃气、供水四大专业共计122个数据采集子站,其中新建采集子站49个。电力系统在各站所原有的南自、四方、申瑞等综合自动化系统基础上,建立了18个通讯服务器,通过站内以太网采集电力运行实时数据和下发控制指令。动力系统原有的基础自动化能与能源管理系统直接互联的,如GE、西门子等系统,通过工业以太网直接互通,不能直接互联的则采用异构通讯方式经过数据转换装置进行连接,如浙江中控DCS系统等,因安全性、兼容性问题完全不能与能源管理系统建立通讯互联或没有基础自动化以及需要采集管网数据的,则在数据中心区域建立新的西门子采集子站系统。

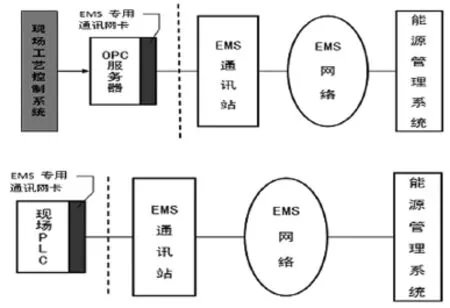

对现场浙江中控系统,采用OPC方式通讯,对PLC控制系统,增加网卡进行通讯。其通讯方式见图1。

图1 浙江中控的通讯方式

2.3 动力站所控制系统优化

能源管理系统的数据采集和远程操控均需要有符合计算机控制系统的标准信号以及同能源管理系统主站互联互通的数据通信协议,所以需要对没有基础自动化和标准传感器、执行机构的站所以及相对封闭的控制系统进行升级改造。按照实施计划,我们对现场30套西门子、GE的控制系统增加了网络通讯模块,对26套浙江中控DCS系统软件进行了升级,并在原有控制程序基础上结合无人值守站所建设需要,将相同控制系统的无人值守站所控制组态与中心区域集控站控制组态进行合并,并增加与能控中心的通讯、数据采集、下发控制命令等控制程序等等。

2.4 变配电站所控制系统优化

虽然原有电力系统的综合自动化水平相对较高,但也存在几个厂家的系统与主站的兼容性以及一些站所站内网络水平低、综保装置老化等问题。故此,对电力控制系统老化和不符合以太网传输要求的综保装置57台(套)进行了升级改造,完善站内以太网3个,增加双通道通讯服务器18台,统一规约,更换不符合能源管理系统数据传输要求的电度表166块。在中心网络层升级改造原有电力系统光纤数据传输环网,使各主环带宽达到622M,升级改造光传输设备4套,增加16个站点以太网功能,升级网管软件。电力控制系统主站通过主站网络建立前置数据采集处理、数据库、数据转发、PAS、WEB等服务器以及若干调度操作站、工程师站等,实现实时数据处理、显示、报警、报表、历史数据查询、数据转发、WEB发布、实时数据可视化、状态预估、远程控制功能等。

2.5 远程操控系统和集控站建设

实现能控中心对能源站所远程操控是能源管理系统建设的一项重要内容,建立集控站是传统长流程钢铁企业能源管理系统建设的特色和创新。根据站所工艺和设备技术水平的现状,结合在线生产条件,分步推进实施,目前已实现部分变配电站、空压站、排涝泵站、煤气柜等远程监控功能,剩余站所将根据改造资金和生产允许情况逐步推进。由于马钢南区能源系统庞大、站所多且点位分散、装备技术水平参差不齐,将所有的能源站所都集中到能控中心进行远程监控,对安全生产存在很大风险,为此,我们创造性提出建立集控站的管理模式,即以区域关键站所为单元,打破专业界限,设立集控站,集中对附近的站所进行远程监控,被监控的站所可通过选择实现就地、集控站和能控中心三地操作的功能,被监控的站所实现无人化管理,实现人力资源优化,此外,通过对能源系统结构优化调整,将部分工艺落后、产能低、能耗高的站所实现整合退役,目前已建成71#电力集控站、21#电力集控站、51#电力集控站、21#电力集控站、燃气第一集控站、九加压集控站等等,实现无人值守和永久性退役的站所有35个。

2.6 能源管控中心建设

能源管控中心(简称“能控中心”)是能源管理系统建设的核心单元,是能源生产指挥、能源流集中监视和控制的中枢。能控中心大厅建筑面积612 m2,设有一面长32 m、高3.2 m、具有实时数据显示、语音声光报警的多功能系统显示屏以及动力、电力、水道3个专业调度台,在EMS信息化平台支撑下,能控中心按照扁平化和集中一贯的理念,将数据采集、处理、控制、调度以及平衡预测、能源管理等功能进行有机集成,调度人员通过可视化人机界面对系统运行和能源流数据实时掌握,从而实现系统统一调度、能源动态平衡、减少煤气放散,提升能源系统运行的效率和效益。

2.7 基础能源管理

系统管理:主要有用户登录管理、部门管理、功能组管理、权限管理、用户管理及系统日志查询等。能源实绩管理:通过采集数据,生成能源实绩报表,能源单耗报表、能介平衡报表等。能源质量管理:对水、煤气等能源介质的质量指标进行监测管理,编制各类能源质量报表,通过与标准质量指标的对比,对各类指标进行跟踪监控和趋势分析,及时发现不合格质量数据,避免质量事故。目前,正在进行日成本管理、能源计划管理等系统软件功能开发。

3 主要成效

表1 2011年与2014年主要经济技术指标完成情况统计表

3.1 能源管控水平明显提升

通过对能源系统各种参数信息的采集、上传和处理,并进行WEB发布,建成了能控中心信息化平台,实现生产系统可视化和信息资源共享,能源的产、供、用形成了有机整体,能控中心对能源系统运行数据进行实时监控和动态调控,大幅度提升了工作效能和资源综合利用水平。能源管理的理念和方法发生了根本性变化,实现了由粗放管理向精益化管理转变、由事后管理向事前管理转变、由单体节能管理向系统节能管理转变、由经验化管理向科学定量化管理转变。

3.2 系统结构和人力资源得到优化

通过能源管理系统(EMS)项目建设,强力推行了能源系统结构优化调整,淘汰退役了一批高能耗、低产出的小型站所和工艺落后的系统,创造性地建立以能控中心为核心、集控站为单元的能源管控模式,按照专业系统、工序保障及站区域分布情况,建立了若干个集控站,实现无人值守和退役的站所35个,挖潜人力资源250余人,系统结构更加完善合理,能源平衡保供更加顺畅高效。

3.3 主要经济技术指标全面晋级

2011年与2014年主要经济技术指标完成情况统计见表1。

3.4 效益分析

吨钢转炉煤气回收指标提升17.22 m3/t,年效益:17.22 m3/t×800万t(实际钢产量)×0.0068 GJ/ m3×14元/GJ=1311.5万元;每年减少高炉煤气放散量4100多万m3,年效益:4100万m3×3.7 GJ/103m3×10元/GJ=163.5万元;每年节约吨钢耗新水成本280万元;每年减少蒸汽管损250万元;每年节约煤气、供水、压气等电耗成本1250万元;减少上网电量4200万kWh,年效益1180万元;优化人力资源250余人,按人均年工资7.5万元计算,年减少人工成本250人×7.5万元/人=1875万元。合计年直接经济效益6310万元。

在创造出直接经济效益的同时,在环保减排、提高劳动生产率、能源高效利用等方面也取得了显著综合效益,实现了经济效益、环境效益和社会效益的同步发展。

4 结语

马钢南区能源管理系统(EMS)的初步建成,探索出了传统长流程钢铁企业能源管理系统建设的有效途径,在行业中起到了很好的引领和示范作用。由于系统庞大复杂,现场设备条件还不能完全具备,一次计量表计和数据采集还不够完善,基础能源管理功能还没有完全开发和应用,我们将通过二期工程建设,进一步推进结构调整和系统优化,对能源产、供、用信息参数实现完整采集,深度开发基础能源管理功能,致力于能源优化配置软件的设计与应用,形成更加完整的能源管理系统信息化平台和能源预测、计划、实绩分析平台,实现节能降耗技术水平和效益再提升。

TheEnergyM anagementSystem for ConventionalLong-processFlow Steelmakers

PEI Yonghong

(The General Power Plant of Maanshan Iron and Steel Co.,Ltd.,Maanshan,Anhui 243000,China)

An energy management system(EMS)was probed and preliminarily constructed specifically for MaSteel’s south area steelmaking base of 10-milliton ton capacity based on conventional long-process flow,which has improved the energy management system and comprehensive utilization efficiency and brought significant economic benefit.

conventional long-process flow;energy management system;optimization

TK018

B

1006-6764(2015)02-0061-03

2014-12-05

裴永红(1966-),男,1989年毕业于安徽工业大学热能工程专业,高级工程师,现从事能源生产与技术管理工作。