热轧塑烧板除尘控制系统改造设计

2015-03-15冯展国

冯展国

(宝钢工程技术集团有限公司,上海201900)

自动化

热轧塑烧板除尘控制系统改造设计

冯展国

(宝钢工程技术集团有限公司,上海201900)

作为国内最早投运的同类塑烧板除尘系统,宝钢股份2050热轧厂精轧除尘系统自1996年投产以来,一直作为国内钢铁业的示范工程。但是经过近20年的运行,设备老化锈蚀严重。我们利用2014年年修机会对其进行了整体更新改造,同时提升了电气自动化水平,这使得2050热轧厂F4-F7精轧机除尘整体水平继续保持在行业内的领先地位。

热轧厂精轧机;塑烧板;除尘;自动化控制;提升环保水平。

1 引言

宝钢2050热轧厂F4~F7精轧机塑烧板除尘器1996年底投入使用以来,通过分析环保监测数据,处理风量和排放指标并没有明显降低迹象,但是除尘系统运行近20年,除尘设备老化锈蚀现象严重,而且随着宝钢对于环保要求的日益提高,烟气排放要求由原来的含尘量小于30 mg/L提升到20 mg/L。为了避免除尘器整体结构坍塌造成的严重后果,且保证持续优良除尘效果,响应环保要求,需要对除尘器进行进一步改造。并对现有的热轧除尘系统的PLC控制系统进行改造升级。

2 项目背景

热轧厂2050精轧除尘系统原采用湿法除尘设备,由西德DSD公司设计,于1989年与轧机同步投运,用来治理2050精轧机轧制过程中F4~F7轧机机架产生的大量扬尘。除尘系统配置四台并联的自激式除尘器净化处理,再经二台并联的风机送入直径φ2200,高30 m的排气筒高空排放。除尘器收集的尘泥由刮板机将尘泥排至包装袋中,定期外排。粘结在风管、除尘器、风机等处的尘泥由人工定期用水冲洗处理。

因原湿法除尘设备效率低下,岗位粉尘及排放超标。及轧机产量的提高、轧制薄板比的增加和钢板材质的变化,使精轧机组在轧制过程中产生的粉尘具有粒径细(≤5μm的粒径约占47%)和粉尘浓度高(由原设计的3 g/m3上升到5 g/m3),不能满足宝钢股份的生产和环保要求,故于1996年对原2050热轧湿法除尘系统进行技术改造,采用波浪式塑烧板除尘器治理轧制烟尘,原设计的二台除尘风机及排气筒利旧,其系统设计能力维持原设计值。

由于,塑烧板除尘器自1996年投运至今已有18年(期间,于2007年更换过288片滤板),轧制烟气中含有大量的水份,长期运行积累下来,致使除尘器灰斗内壁结垢严重,螺旋输送机内壁时有结垢卡住现象,只能将塑烧板除尘器停机离线检修,方可正常使用。另外,由于现有除尘器以及管路内壁的粉尘板结锈蚀漏风,导致现有F4~F7轧机烟气捕集罩抽风量小,瞬间阵发性扬尘来不及捕集,污染F4~F7轧机车间内岗位和周边环境。同时因除尘器严重锈蚀可能造成的整体坍塌(在宝钢股份钢管条钢事业部发生过类似事故)会对生产造成严重影响。

因此,为满足宝钢股份热轧厂生产需要及现今严控的环保要求,同时为响应国家节能减排和控制污染物排放总量的政策要求,需对现有2050热轧除尘系统进行技术改造,以改善F4~F7轧机工位附近工作场所的环境卫生和消除点检人员的安全隐患。

3 设备改造措施

在利旧现有热轧除尘风机的前提下,重新分配热轧除尘系统的F4~F7轧机风量、有效降低设备和管路阻损,更换1996年投运的塑烧板除尘器及卸灰装置。对现有的热轧除尘系统的PLC控制系统进行改造升级。主要改造内容:在利旧现有热轧除尘风机的前提下,重新分配热轧除尘系统的F4~F7轧机风量、有效降低设备和管路阻损,更换1996年投运的塑烧板除尘器及卸灰装置。精轧机除尘方案设计为4台除尘器并联工作(176片滤板/台*4台)。

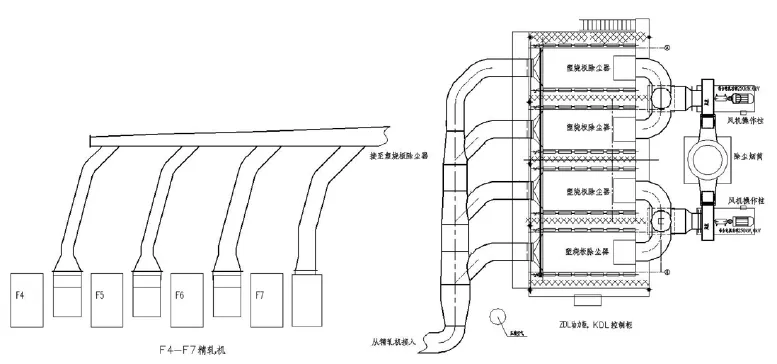

整套除尘装置设计紧凑小型化。除尘器由支腿、灰斗、中箱体、走道、孔板、上箱体、喷吹管、气包、电磁阀及输灰装置构成。进风口设在中箱体的一侧,出风口设在上箱体的另一侧,见图1。设计端部中间进风的理由在于,含尘气流的方向同粉尘掉落的方向不会产生逆向碰撞,从而使粉尘更易从滤板表面掉落而不至于受底部进风气流的影响而大量悬浮于除尘器内。

图1 2050热轧除尘系统平面示意图

对于2007年后更换的288片滤板,经专门检测后,部分可再生利旧,清理后可再使用6~7年。拆除原旧的除尘器,采用新的除尘器外壳替换原旧的除尘器。在除尘器基础和外形尺寸不变的情况下增加过滤板。新除尘器的滤板配置按每台176片设计制作(原除尘器每台配置144片滤板)。处理风量为每台75000 m3/h。

这样,原除尘器(4台)过滤面积为:

144×4×9m2=5184 m2

新除尘器(4台)过滤面积为:

176×4×9m2=6336 m2

新增过滤面积:6336m2-5184m2=1152 m2

新增滤板后的过滤风速:~0.8 m/min,总设计风量为275000~300000 m3/h。

提高车间内的吸尘效果。要提高车间内的吸风罩吸风能力,必须在风机现有基础上尽量降低除尘器的设备阻力。除尘器的设备阻力主要来源于塑烧板的本体阻力,因此选用什么样的塑烧板是直接影响到吸尘效果的关键。通过选用阻力低、防水防油的低阻力板,不但提高了含水含油粉尘在塑烧板表面的剥落性,而且还防止了极细粉尘进入塑烧板本体可能造成板堵塞的危害性。

除尘器性能技术参数如下:

除尘器型式:脉冲、负压、塑烧板除尘器

处理风量:300000 m3/h

进气温度:<70℃

烟气入口含尘浓度:≤6 g/m3(标况)

烟气出口含尘浓度:<15 mg/m3(标况)

设备阻力:≤1500 Pa

设备耐压:-8000 Pa

塑烧板规格1050×1550×63mm(白色“梯”塑烧板):9m2/片安装方式:侧面安装。增强型特殊材料涂层,适用于热轧烟尘处理,使用寿命:≥10年。

过滤面积:6336 m2

过滤风速:<0.8 m/min

清灰方式:在线清灰

脉冲阀寿命:≥100万次

漏风率:≤2%

清灰压力:0.5~0.6 MPa

压缩空气耗量:18 m3/min

螺旋输送机D200(4台),卸灰阀300*300(4台)卸灰能力:3m3/h/单台(~3.6t/h);15m3/h/单台(~18t/h)

4 控制系统设计

4.1 工艺流程优化设计

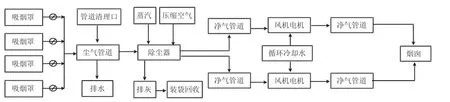

除尘系统流程:由吸尘罩捕集到的各尘源点的含尘气体,经管道进入除尘器内,通过塑烧滤板进行尘气分离。净化后的气体通过风机、消声器后,经排气烟囱排入大气。附着于塑烧板表面的粉尘通过电磁阀引导压缩空气反吹后掉落除尘器灰斗内,然后通过螺旋输送机,回转卸灰阀排出装袋。除尘管道上设置排水漏斗排水管,排水管出口引至层流水沟内。除尘管道上应设置检修人孔,以便清理管道积灰。室外除尘管道采取保温,以防冬季水汽冷凝产生过多液态水进入除尘器。优化后得流程如图2所示。

图2 除尘系统流程图

4.2 控制系统硬件设计

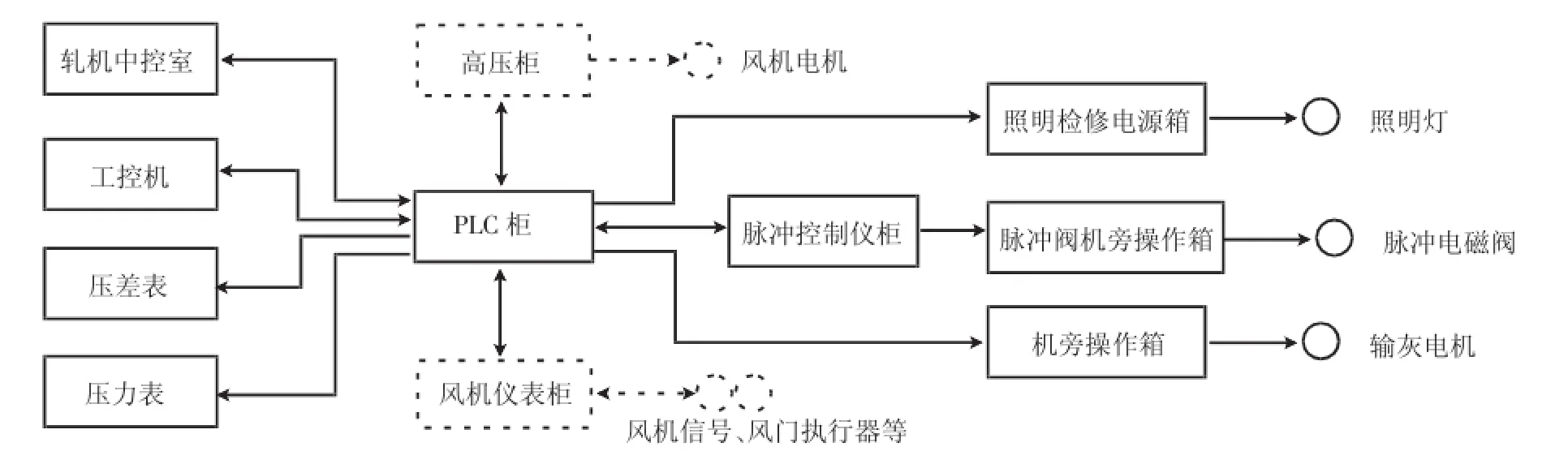

为了满足全自动生产的要求,系统采用西门子S7-315-2DP高速cpu,配备343-1以太网卡,I/O处理采用ET200M远程站,CPU通过Profibus-DP访问I/O站。由CPU对各种仪表信号和高压风机、脉冲控制仪、清输恢进行协调控制。并通过以太网通信同上位机和轧机中控室的HMI系统通讯。控制系统流程如图3所示。

图3 控制系统流程图

4.3 设备监控HM I系统

控制系统的HMI软件为同siemens集成的WINCC7.0,采用工业以太网通讯方式,具有流程工艺画面及系统各个参数的监控、事件记录、故障报警、实时&历史趋势记录等功能。主要画面包括登陆引导画面、主工艺流程画面、风机控制画面、脉冲仪监控画面、设备连锁画面、参数设定画面、趋势曲线分析画面、报警记录画面、操作记录画面等。

4.4 控制特点

设备监控高度自动化,清输灰均可自动运行,或根据需要进行现场操作,减轻了人工的劳动强度。设备运行状态一目了然,螺旋机及泄灰阀电机电流均有实时监控,一旦发生堵转趋势,马上由程序控制进行防堵模式处理;除尘器内部压力等均实时监控,一旦异常可自行判断情况严重等级,按需报警。

5 改造结果和展望

5.1 经过改造,新除尘器在2014年11月上旬年修结束时顺利投入,各项考核指标合格,自动化控制水平大大提高,达到了设计预期目标。值得一提的是对卸灰阀取舍使用,在1996年投产时,设备是带有卸灰阀的,但是由于灰尘湿度大,加上当时的自动化水平不够,卸灰操作时经常堵塞阀门,甚至烧毁电机,在一次技改中,将所有卸灰阀拆除,仅靠螺旋输灰来输出灰尘。本次改造后,恢复了卸灰阀。

5.2 日照钢铁1780热轧精F4-F7轧机烟气捕集罩是一个大罩罩在F4~F7机架上,进行烟气的吸收,比照宝钢2050热轧精轧机F4-F7除尘采用4个捕集罩分别罩在F4~F7机架上的方式,有优点也有不足,比如可以吸收更大范围内的灰尘,但是应对轧机的阵发性大量扬尘显得抽力不足,只能通过增加风机容量解决。而更大的风机意味着更多的投资和更大的运行成本。宝钢2050热轧精轧机下一步的改进措施是在目前的4个捕集罩上侧外围增加一个大的捕集罩,用来捕捉原4个捕集罩遗漏的烟气,并通过单独的管道经调节阀进入除尘器,这样可以通过调节阀实时调节新加的除尘罩风量,解决F4-F7轧机区对除尘的综合要求。

5.3 目前宝钢2050热轧精轧机F4-F7除尘风机有2台,基本参数:(以下参数为单台参数,共2台)

型号:Ke1060/40u

风量:152500 m3/h

全压:4000 Pa

电机功率:250 kW/6kV

目前为工频运行,目前借助宝钢自备电厂的电价优势,一直没有升级为变频控制,日后随着管理的精细化深入,通过增加变频控制,可以跟轧机生产同步调整风量,不但可以节省电费,而且对除尘设备、塑烧板的运行状态均有帮助。而且可以利用有两台风机的优势,可通过变频器控制功能,利用生产间隙,由两台风机交替进行反吹除尘器,减少管道灰尘沉积,改善塑烧板工作状况,提升除尘效果。

[1]韩海伟.塑烧板除尘控制系统设计与实现[J].山西电子技术.2008年,(第3期):45-46转52.

[2]王晓.塑烧板除尘器在热轧带钢生产工况的应用[J].工业安全与环保.2009年,第35卷(第4期):19-20.

[3]郝晓荣.塑烧板除尘器自动控制系统的应用[J].山西电子技术. 2010年,(第2期):42-43.

[4]鲍丽珣,周早龙.塑烧板除尘系统改造[J].自动化应用.2010年,(第8期):4-5转8.

[5]高宇琦.塑烧板除尘自动控制系统及应用前景[J].山西电子技术. 2009年,(第03期):89-90转94.

[6]张继龙.塑烧板除尘器在冶金行业的应用[J].新疆钢铁.2005年,总第94期(第2期):44-45.

[7]闫仲科.塑烧板除尘器在宽厚板轧线上的应用[J].山东化工.2013年,(第4期):107-109转111.

[8]白静萍.热连轧粗轧机烟尘净化[P].全国暖通空调制冷年学术年会资料集,2008年,(年会资料集(11月)):37-37.

[9]李军强.安钢1780热连轧塑烧板除尘器[J].金属世界.2010年,(第3期):61-62.

[10]瞿仁静/刘晓红/王贤/包稚群.塑烧板除尘器在粉末冶金上的应用[J].环境科学导刊.2012年,第35卷(第1期):54-56.

[11]张鹏/韩志强/陈媛.塑烧板除尘器在精轧机除尘系统中的应用[J].环境工程.2011年,第29卷(第4期):86-89.

[12]段晓楠.基于模糊数学的塑烧板除尘计算机控制系统[J].科技情报开发与经济.2007年,第17卷(第32期):168-169.

[13]周茂军/张代华/郭艺勇.宝钢烧结一次混合机烟气除尘方案探讨[J].烧结球团.2013年,第38卷(第5期):41-44.

[14]刘春晖.塑烧板除尘器在冷轧酸再生中的优势分析[P].2009年河北省轧钢技术与学术年会论文集(下),2009-08-13,((下)):488-490

[15]朱佩璋.塑烧板除尘器在冶金轧制工序中的应用实例[J].山西建筑.2010年,第36卷(第24期):190-191.

Transformation Design of the Control System for Sinter-Plate Filter Dedusting at Baosteel’s 2050 Hot Rolling M ill

Feng Zhanguo

(Baosteel Engineering&Technology Group Co.,ltd.,Shanghai 201900,China)

Since put into operation in 1996,the sinter-plate filter dedusting system at Baosteel’s 2050 hot-rolling line,the first dedusting system of the kind in China,has been a demonstration project in domestic steel industry.But after nearly 20 years of operation,the aged equipment was seriously corroded.Taking the opportunity of annual maintenance in 2014,an overhaul of the dedusting system was carried out and its electrical automation level was upgraded at the same time,which maintained the overall performance of Baosteel’s 2050 hot rolling F4-F7 finishing mill at the leading position in the industry.

hot rolling finishing mill;sinter-plate filter;dedusting;automation control; enhance environment protection

TP29

B

1006-6764(2015)02-0053-04

2014-11-13

冯展国(1979-),男,工程师,现从事电气传动和基础自动化的应用、研究工作,以及相关的工厂设计工作。