硅钢陶瓷膜超滤设施异常分析与处理

2015-03-15高根生臧健马鞍山钢铁股份有限公司能源总厂安徽马鞍山243000

高根生,臧健(马鞍山钢铁股份有限公司能源总厂,安徽马鞍山243000)

硅钢陶瓷膜超滤设施异常分析与处理

高根生,臧健

(马鞍山钢铁股份有限公司能源总厂,安徽马鞍山243000)

【摘要】针对马钢二硅钢产线超滤系统清洗通量上不去、运行中通量下降很快的现象进行分析,从运行程序、工艺参数、清洗时间、清洗药剂、现场操作方面进行优化调整,取得了良好效果。

【关键词】超滤;通量;清洗剂

Analysis and Treatment of Abnormalities in the Ceramic Ultra-filtration Membrane System for Silicon Steel Line

Gao Gensheng, Qi Jian

(The General Energy Plant of Maanshan Iron & Steel Co., Ltd., Maanshan, Anhui 243000, China)

【Abstract】The problem of low cleaning flux and fast decrease of flux during operation of the ceramic ultra-filtration system at the No.2 silicon steel production line of Masteel was analyzed. The system was optimized in the aspects of operation program, process parameters, cleaning time, cleaning agents and actual operation, which has achieved good effect.

【Keywords】ultra-filtration; flux; cleaning agent

1 前言

冷轧废水中污染物种类多,成分复杂,而且水量、成分变化较大,由于超滤技术具有分离、浓缩、纯化和精制功能,又兼有高效、节能、环保作用,已被广泛应用于钢铁、化工、医药等领域,且处理工艺日臻完善。

目前在冶金行业中对含油及乳化液废水使用较多的是陶瓷膜超滤处理工艺。

2日常生产运行超滤装置存在的问题

生产线机组排放的浓碱含油废水压力排至含油废水调节池,经停留、蒸汽加热后实现浮油、废水、油渣的初步分离,中间水层用泵提升至斜管沉淀池,出水经纸带过滤机过滤,去除粗渣后进入到超滤系统(共2组,每组处理能力3.0 m3/h)进行油水分离,超滤出水排至稀碱废水调节池与稀碱废水一道进行后续生化处理。工艺处理流程见图1。

图1 二硅钢含油乳化液废水处理工艺流程图

调节池及超滤系统分离出的浮油排至废油收集槽,经浓缩后外运。调节池底部设有积泥坑,油泥定期外运处理。

二硅钢超滤装置采用的是陶瓷膜过滤系统,该系统为主分离主体单元(包括预过滤器、循环泵和膜组件等)、CIP清洗单元(包括酸洗槽、碱洗槽、漂洗槽)、仪表阀门以及控制系统。

马钢二硅钢废水处理站陶瓷膜超滤装置初期运行较稳定。但大约半年时间开始出现清洗通量上不去、运行过程中通量下降很快的现象,具体表现为:膜管清洗时漂洗通量为6.9 m3/h;碱洗通量为:10.7 m3/h;酸洗通量为13.0 m3/h。运行半小时左右通量由7 m3/h很快下降到2.6 m3/h,给生产带来很大影响,来不及处理的废水要靠外运处理,增加了环保隐患和成本。

3 出现的故障现象及分析

3.1膜起始通量低,通量下降过快

从运行情况统计分析来看,判断有如下几方面原因:

3.1.1废水中污染物浓度的影响

①每次进膜装置的废水性质和浓度不一样;废水污染物成分复杂。

②废水在系统内反复循环,膜截留的部份污染物没有得到有效的处理,造成污染物在膜系统内累积,浓度高,致使膜污染加剧。

陶瓷膜是高精度的过滤(0.05 μm),而破乳、沉降、纸带过滤是粗过滤(25~50 μm),循环槽中的浓缩液不断返回到前面预处理设施(调节池破乳、斜管沉降、纸带过滤)只能去除部份的膜截留物,不能去除的膜截留物在系统内不断累积富集,致使膜污染快,起始通量低、通量衰减快。

③由于乳化液分批处理,如果每次同时开两台过滤,当废水补充量小时或不补充时,循环槽进入快速浓缩阶段,膜污染迅速加剧,造成通量衰减快。

从现场的运行方式来看,一般设备运行一个月左右才对循环槽进行一次排空操作,每次过滤后的浓缩液都停留在循环槽中,运行较多批次后会使循环槽中料液杂质含量过高,不溶性杂质和油含量富集,这样每次重新向循环槽中注入新的乳化液后,乳化液中悬浮物和乳化油的含量处于较高的水平,开机运行时,膜污染速度加快,造成起始通量低、通量衰减快。

马钢二硅钢的含油乳化液是按批次处理的,批次之间可能会间隔较长时间,每次停机后循环槽和输送管中的浓缩液冷却静沉后在底层会形成一定量的积泥,再次运行时,循环槽和输送管中的积泥首先进入膜设备,使膜层迅速污染,导致起始通量低,膜通量下降较快。

④每批次开机时,都是在循环槽低液位时进水并同时启动膜机,这样原来积聚的浓缩液很快对膜产生污染,造成起始膜通量下降。

⑤膜管清洗效果不理想,每次清洗不彻底。

3.1.2预处理效果

调节池的作用,一是调节水量;二是对废水进行加温破乳和撇油处理,调节池每3个月对底泥进行清理;斜管沉淀时底部污泥应及时排入污泥池。纸带过滤机的作用是清除乳化液中的金属和其他非金属杂质(如胶体物)。保证进入超滤系统中乳化液的清洁度,防止膜管堵塞和膜面磨损。其过滤精度约为25~50 μm。

因此要充分发挥好预处理设施的效能,尽量降低废水中悬浮油和悬浮物、胶体物的浓度,降低膜污染物浓度、增强膜过滤的稳定性。

3.1.3操作控制等因素

过滤温度、液位控制、设备阀门的开关程序等因素在一定程度上影响膜过滤的稳定性。现场实际使用要求与生产厂家设计编程的操作条件往往不一致。

3.1.4清洗效果的影响

设备清洗不彻底,某些污染物没有完全去除,是导致起始通量低,膜通量下降较快的一个原因,而清洗不彻底与清洗剂等因素有关。

陶瓷膜清洗的几个关键因素是温度、时间、清洗水质、清洗剂种类与浓度。

①温度

温度是影响膜清洗的一个很重要因素。温度高,分子运动加剧.有利于清洗剂更快的渗透到膜的污染物中,也加快了清洗剂对膜污染物发生相应的物理化学作用,从而加快对污染物的清除。陶瓷膜清洗温度在40~55℃之间,对轻污染的陶瓷膜通量的恢复有效果,但如果料液很浓,污染物成分复杂,膜受到严重污染时,这种温度清洗,会造成由于膜没有完全被清洗恢复,膜面或膜孔内依然有污染物存在,这样不仅降低了膜的初始通量,而且长此以往,将导致膜污垢在膜孔和膜面的积累,最终导致膜的通量完全清洗不出来,陶瓷膜将彻底丧失过滤功能。根据工程实践经验,严重污染的陶瓷膜清洗的温度应为60~70℃。

②时间

陶瓷膜的清洗机理是在一定温度下,膜清洗剂与膜污染物发生了物理化学的作用,使得污染物溶解或乳化分散在清洗溶液中。因此,足够的清洗时间应该是保证这种物理化学的作用所应有的作用时间,短时间清洗只会带来清洗不彻底,而长时间清洗则会带来清洗时间的浪费。目前一般采用的清洗时间为1~2 h左右。如把清洗时间缩短,会造成清洗剂刚刚起作用却被停止了的结果,后果就是膜污染越积越多,最终完全不能恢复。

③清洗水质

陶瓷膜是属于精度较高的过滤工艺,不能使用自来水加清洗剂进行清洗。清洗不彻底将导致膜过滤性能下降和渗透通量的永久性丧失,故清洗水宜使用去离子水、软化水或反渗透水。

④清洗剂种类

陶瓷膜因处理料液不同、污染物成分不同,清洗剂选择需有针对性分析及使用。而采用单一成分的碱或酸液清洗,污染物不能被完全清洗出来而使陶瓷膜通量下降、出料能力降低的现象比比皆是。

因此,合适的乳化液处理体系用陶瓷膜清洗剂应该是复配的,而不是单方药剂,既要对有机污染物有溶解、渗透的功效,更要有对污染物有乳化、分散的能力。

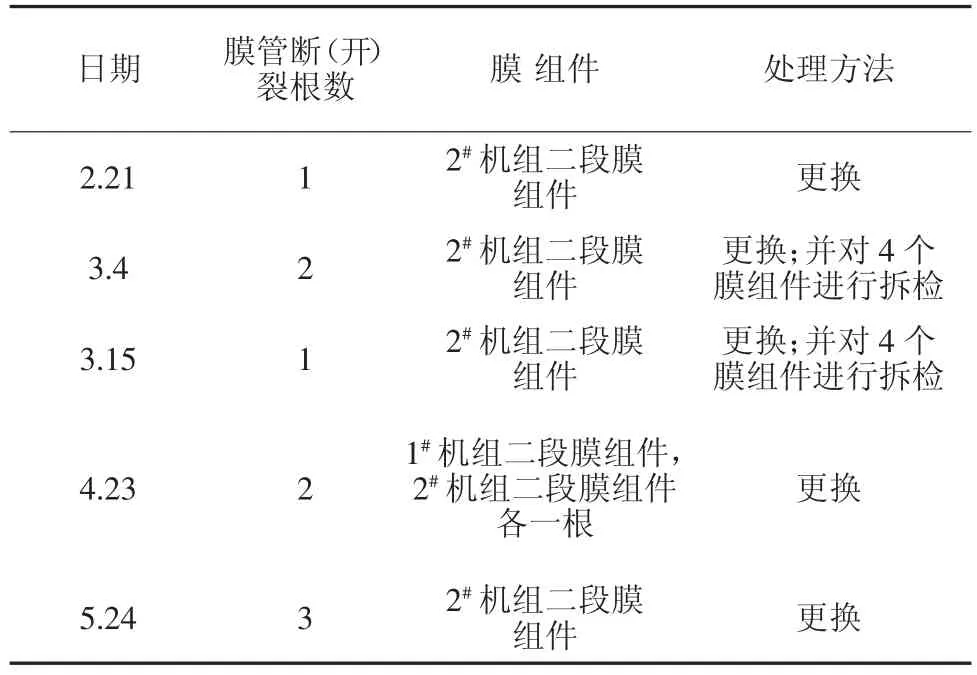

3.2膜管断(开)裂

从2014年2月21日至5月24日发生膜管开裂情况统计见表1。

表1 膜管开裂情况统计表

9支断裂膜管中有8支是发生在2#机组二段膜组件。经过分析与现场查找原因如下:

3.2.1开停机时膜设备振动大

检查发现:地坑中料液管道的固定管卡因振动而松动或脱落共15处(说明管道振动的程度较大),尤其是清洗完毕后清洗槽阀门(特别是漂洗槽回流阀)关闭时,管道振动很明显,大强度的振动传导到超滤设备上,对超滤设备造成异向冲击力,而且这种异向冲击力首先被传导到与槽体距离最近的2#机组二段膜组件,因而受到的冲击强度比次后的膜组件更大,造成的破坏影响最大,这应该是导致2#机组二段膜组件多次出现膜管断(开)裂的主要原因(2#机组二段5次8根断膜,1#机组二段膜组件1 次1根断膜,其它一段2个膜组件未出现膜管断(开)裂)。

3.2.2自动关机程序存在不合理的情况

主要体现在阀门、泵关闭的顺序延时没有设置,造成关机后超滤设备未完全泄压,设备和管道中残存一定量的余压和动能,产生水锤现象,引起管道和设备振动或冲击膜管,使膜管受力,导致膜管断裂。

3.2.3膜组件加工精度可能有细微偏差,无机陶瓷膜在膜壳中对外来异向冲击力抗受能力稍差,可能会导致膜管断(开)裂。

3.3渗透液出现浑浊现象

膜管出现破裂后,渗透液出现浑浊。

更换新膜管后,渗透液偶然会有浑浊现象发生,可能是在拆卸膜管时,把膜管从膜组件中取出或安装的过程中,因不小心膜管端面与钢性法板发生破撞而损坏(从现场看,破损大小直径约2~3 mm),再次装进膜组件后,锥形密封圈和膜管端面密封不严,浓缩液透过密封圈与膜管端面之间的缝隙,从而导致渗透液浑浊。这主要是在第一次和第二次膜断裂后,对两台膜设备的组件进行了两次拆检后发生的,属于膜管维护造成的。

4 解决措施及处理结果

4.1对运行程序进行重新调整

调整PLC控制,在阀门开启后延迟给料泵、循环泵启动时间(由原来的3 s延长到10 s),利用清洗槽高液位差进行排气,避免管道中气体对膜组件冲击。

4.2工艺参数的调整

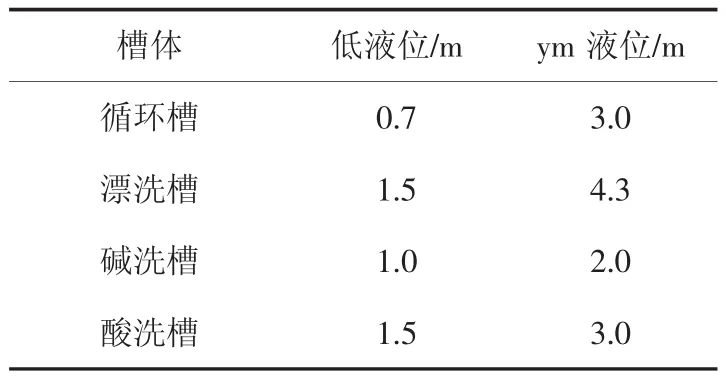

4.2.1槽体液位

按表2控制槽体高低液位,防止低液位运行,产生旋涡,致使气体进入系统内造成振动等,破坏膜管。特别是循环槽液位不能低于0.7 m,避免浓缩液浓度过高,一旦进入超滤系统,污染过滤膜。

表2 槽体液位控制要求

4.2.2槽体温度

按表3控制各槽体温度,温度对破乳、清洗效果影响较大。通过设定漂洗槽温度要低于循环槽、碱洗槽、酸洗槽温度,首先对超滤设备有一个预热功能,特别在冬季如漂洗槽温度过高,由于热胀冷缩会对膜管产生影响。

表3 槽体温度控制要求

4.2.3仪表空气压力调整

通过调节超滤设备进气端的气动三联件来调节设备上的阀门启闭所需压力,一般阀门启闭所需压力为0.35 MPa。这样可以减缓阀门的开关速度,可以适当降低水流的冲击。

4.3做到清洗及时

设定三种需进行的清洗条件下,以优先达到的清洗条件时对膜设备进行清洗。

(1)当膜过滤装置过滤完一批料液时,必须进行清洗;

(2)当膜过滤装置连续过滤时间达72 h(即清洗周期)后,即应进行清洗;

(3当过滤渗透液流量下降至设计处理能力的70%左右,即通量为2 m3/h时,需要对其进行及时清洗。

4.4延长清洗时间、增大药剂浓度及加强清洗剂组分的适配性

原清洗流程:

漂洗5 min→碱洗40 min(第一阶段20 min;第二阶段20 min)→漂洗5 min→酸洗40 min(第一阶段20 min;第二阶段20 min)→酸浸泡→漂洗5 min→运行

药剂及浓度:碱洗剂NaOH 2%;酸洗剂HNO32%

优化后清洗流程:

漂洗5 min→碱洗80 min(第一阶段40 min;第二阶段40 min)→漂洗5 min→酸洗80 min(第一阶段40 min;第二阶段40 min)→酸浸泡→漂洗5 min→运行

药剂及浓度:碱洗剂NaOH 2.5%~3.0%;酸洗剂①HNO32.5%~3.0%②平平加OP-25(一种表面活性剂)0.05%

调整后碱洗、酸洗时间由40 min提高到80 min,碱洗剂NaOH、酸洗剂HNO3浓度由2%提高到2.5%~3.0%,且为了提高酸洗效果增加了表面活性剂平平加OP-25。

4.5回水发生质量异议时运行单位及时向厂调汇报,从生产线源头加强管理,废水应根据污染性质分别进入各自系统,尤其是降低含油废水中的污染物负荷,如油泥等。

4.6为保证废水处理系统正常运行,减少疑议,对含油废水调节池/斜板沉淀器/循环槽/废油收集槽的底泥进行一次彻底清理。

4.7规定含油废水调节池底泥每3个月进行一次清空(具体视来水污染情况可做调整),循环槽/废油收集槽底泥的清空频率视现场情况确定,以满足超滤装置的稳定运行为准。

4.8操作人员要控制循环槽中的浓缩液最多处理2批(1调节池废水为1批,约为100 m3废水)废水后,排入废油收集槽或采取其它方法进行单独处理,不能在调节池和膜系统间重复循环处理,防止部份膜截留物在系统内富集,造成膜污染加剧。

4.9严格遵守操作规程,同时加强报表记录管理,做好过滤和清洗的详细记录。做到操作有记录,记录应详细,记录可备查,及时对超滤装置运行状况进行分析。

4.10加强生产调度管理,进行乳化液排放的预报;根据废水排放情况,充分发挥调节池的调节功能,灵活掌控膜装置的开机台数,均衡调节处理水量,既保证膜装置尽可能连续平缓运行,同时也可以降低循环槽的浓缩速率,延缓膜污染速率,保证通量较稳定。

4.11膜组件更换

于5月24日~5月25日将两台超滤设备四个膜组件全部更换,新膜组件采用更加先进的加工工艺,加工尺寸更加精密,确保无机陶瓷膜在膜壳中对外来异向冲击力的承受更强一些。

5 处理后膜设备的运行情况

经过调整后超滤设备的漂洗通量达到11~18 m3/h,碱洗通量达到18 m3/h(设计要求15~17 m3/h),酸洗通量达到20 m3/h(设计要求18~19 m3/h)。

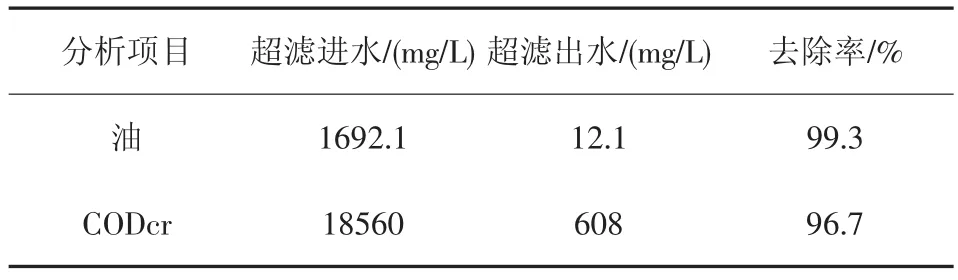

超滤出水水质达到设计要求,CODCr、油去除率达到90%以上。陶瓷膜超滤进、出水水质及去除率见表4。

表4 陶瓷膜超滤进、出水水质及去除率

目前超滤装置运行稳定,连续运行20 h以上通量依然保持在5.0~6.0 m3/h,

各超滤装置均满足处理能力3 m3/h的设计要求。

6 结束语

设备运行好坏与日常操作维护关系很大,同时要切实加强对废水的预处理(调节池加温破乳撇油、纸带过滤机过滤等),充分发挥各预处理设施的效能,对出现故障的预处理设施应进行及时维护检修。尤其是要杜绝纸带过滤机的纸带穿孔或溢流现象发生,防止废水未经预过滤而直接进入循环槽。

为了充分发挥超滤装置的功能,确保超滤装置的长期稳定运行,为硅钢二期工程作好配套服务,同期编写了《硅钢二期废水处理站无机陶瓷膜超滤设备维护与操作注意事项》,为操作人员在进行设备维护、操作和管理时提供技术指导。

作者简介:高根生(1965-),男,1989年毕业于重庆大学工程热物理专业,研究生学历,高级工程师,现从事技术质量管理工作。

收稿日期:2014- 11- 05

【中图分类号】TQ085

【文献标识码】B

【文章编号】1006-6764(2015)04-0046-05