转炉煤气除尘技术比较和新干法除尘技术探析

2015-03-15胡建亮盖东兴中冶南方工程技术有限公司湖北武汉430223

胡建亮,盖东兴(中冶南方工程技术有限公司,湖北武汉 430223)

转炉煤气除尘技术比较和新干法除尘技术探析

胡建亮,盖东兴

(中冶南方工程技术有限公司,湖北武汉430223)

【摘要】转炉煤气是高温高含尘烟气,不论湿法除尘还是干法除尘都要对其直接喷水降温,消耗大量冷却水,同时转炉煤气900℃以下显热能也白白浪费。介绍了现有转炉煤气除尘技术,包括湿法、干法以及半干法除尘技术,比较各自能量消耗。提出转炉煤气新干法除尘技术,该技术能显著减少系统冷却水消耗,并提高系统蒸汽回收量。

【关键词】转炉煤气;能耗;新干法除尘;陶瓷过滤器

A Comparison of Converter Gas Dust Removal Processes and Probe of New Dry Dust Removal Technology

HU Jianliang,GAI Dongxing

(WISDRI Engineering & Research Co., Ltd., Wuhan, Hubei 430223, China)

【Abstract】Converter gas is a flue gas with high dust content and high temperature, which is cooled by direct water spray no matter using wet or dry dust removal methods and consumes large amount of cooling water while the sensible heat of the converter gas under 900℃is wasted. The existing converter gas dust removal techniques, including wet, dry and semi- dry dust removal methods, are introduced and their energy consumption performances are compared. A new dry dust removal technology for converter gas is put forward, which can significantly reduce cooling water consumption and increase steam recovery rate.

【Key words】converter gas; energy consumption; new dry dust removal method; ceramic filter

1 研究背景

转炉煤气是高温高含尘烟气,烟气温度为1500~1600℃,粉尘主要成分为FeO、Fe2O3、CaO和SiO2等,含尘量达80~150 g/m3。由于转炉煤气高温高含尘特点,使得转炉煤气的除尘比较困难。转炉煤气除尘方式从湿法二文除尘,发展到湿法环缝除尘,再到现在的干法静电除尘,在除尘效率及耗电耗水上有了逐渐的进步。但目前的干法除尘也有其不足之处。本文介绍了现有除尘技术,比较各种系统的耗电耗水量,并提出了新干法除尘技术概念。新干法除尘技术不仅耗电耗水少,还能回收更多的转炉煤气显热能,是具有发展前景的一种转炉煤气除尘方式。

2 转炉煤气除尘方式

转炉煤气除尘主要分为干法除尘、半干法除尘和湿法除尘。转炉煤气产生后首先进入汽化冷却烟道,煤气温度由1500℃降至900℃,然后再进入煤气除尘系统。

2.1干法除尘

转炉煤气进入蒸发冷却器,经雾化喷嘴喷出水雾将煤气直接冷却到200℃,喷水量根据煤气放热量精确控制,所喷出的水雾完全蒸发;喷水降温的同时对煤气进行了调质处理,使粉尘的比电阻有利于电除尘器的捕集。蒸发冷却器可以捕集煤气中30%左右的粉尘(主要为大颗粒粉尘)。冷却调质后的烟气进入静电除尘器,荷电粉尘在电场力的作用下向集尘极运动并在其上沉积,煤气含尘量进一步降低。净化后的煤气再送往煤气冷却器降温到70℃左右。最后根据煤气中一氧化碳和氧气含量决定对其回收或者放散。

2.2半干法除尘

转炉煤气进入蒸发冷却器,蒸发冷却器雾化喷嘴喷入的水雾完全蒸发,吸收煤气热量,煤气冷却降温至200℃,然后送往环缝可调喉口文氏管进行精除尘。在文氏管喉口处喷入的循环水雾化后和煤气中粉尘充分接触,粉尘被润湿,含尘水滴进入脱水器和煤气分离,煤气得到进一步除尘。

2.3湿法塔文除尘

转炉煤气进入喷淋洗涤塔,喷淋洗涤塔通过喷入大量冷却水将煤气温度降至饱和温度(约70℃)并捕集煤气中粗颗粒的粉尘,达到粗除尘的目的。然后转炉煤气送往环缝可调喉口文氏管作进一步的精除尘。在文氏管喉口处喷入的循环水雾化后和煤气中粉尘充分接触,粉尘被润湿,含尘水滴进入弯头脱水器和旋流脱水塔,含尘水滴和煤气分离,实现进一步除尘。环缝可调喉口文氏管除了起到除尘作用,还兼作调节转炉炉口微差压的作用。

2.4湿法二文除尘

转炉煤气进入溢流文氏管(一文),在溢流文氏管喷入大量冷却水使煤气温度降至饱和温度,同时除去煤气中的粗颗粒的粉尘,再进入重力挡板脱水器脱水。脱水后进入RD矩形文氏管(二文)进行精除尘,含尘水滴在弯头脱水器、旋流脱水器中和煤气进行分离,转炉煤气实现进一步除尘。

3 除尘方式比较

3.1干法静电除尘

转炉煤气干法静电除尘有以下缺点:爆炸问题和二次扬尘问题。

转炉煤气在静电除尘器中满足爆炸的条件:一氧化碳浓度在爆炸范围内;煤气温度为200℃左右,低于一氧化碳在空气中燃点温度;静电除尘器放电过程产生火花。转炉煤气在静电除尘器中存在爆炸危险,因此在静电除尘器两端装有三级卸爆阀,以保证静电除尘器内压力的释放。干法静电除尘系统对工人的运行操作提出了较高的要求。

转炉干法静电除尘器通过机械振打清除积尘板上灰尘。由于有振打,会引起二次扬尘,静电除尘器出口粉尘浓度只能达到20~30 mg/m3。

3.2湿法除尘

转炉煤气湿法除尘主要有以下缺点:耗水耗电量较高,风机故障率较高。

不论是湿法塔文除尘系统还是湿法二文除尘系统,转炉煤气降温均采用喷淋洗涤降温方式。相对于蒸发冷却降温方式,喷淋洗涤降温方式消耗大量的浊环水,并且需要建立单独的水处理系统,以对浊环水进行处理回收。湿法塔文除尘系统采用环缝可调喉口文氏管除尘器,用水量较湿法二文除尘系统有所减少。

文氏管除尘器属于一种高能耗的湿式除尘器。相比静电除尘器的几百帕阻力,文氏管除尘器阻力为2~5 kPa,接近静电除尘器阻力的10倍。湿法二文除尘系统中有两个文氏管除尘器,湿法塔文除尘系统中只有一个环缝可调喉口文氏管除尘器,系统阻力较湿法二文除尘系统要低。但湿法除尘系统和干法静电除尘相比,阻力要高很多,系统引风机耗电量也较干法高。

潮湿的粉尘易粘附于风机叶轮,风机叶轮动静平衡遭到破坏。为避免风机叶轮粘灰,需要定期拆开风机壳体用高压水冲洗风机叶轮及风机内壳。

3.3半干法除尘

转炉煤气半干法除尘是在转炉煤气干法和湿法环缝除尘的基础上产生的,它结合了这两种除尘方式的特点。转炉煤气半干法除尘系统只有一个环缝可调喉口文氏管除尘器,系统阻力和湿法塔文除尘系统相当,高于干法静电除尘系统,但由于半干法除尘系统采用蒸发冷却方式对转炉煤气降温,系统耗水量较湿法塔文除尘系统要低。半干法除尘系统和湿法除尘系统一样,也存在风机叶轮粘灰的问题,因此需要定期清洗叶轮和叶壳灰尘。

3.4综合比较

干法和半干法除尘采用蒸发冷却方式,湿法除尘采用喷淋冷却方式,因此湿法除尘系统除尘降温耗水量较干法和半干法系统高,另外,湿法除尘系统除了除尘降温耗水之外,还需要对脱水弯头、旋风脱水器以及风机叶片等处进行喷水清洗,因此湿法除尘系统总耗水量较干法除尘系统高很多。

相比湿法和半干法除尘,干法静电除尘不需要独立的浊水处理系统,节省了占地空间,但干法除尘煤气冷却器进口烟气仍有含尘量(约30 mg/m3),因此煤气冷却器旁边设有蓄水池,煤气冷却循环水送往水处理站进行处理并循环使用。

干法除尘煤气出口温度70℃,湿法除尘煤气出口温度60~65℃,两者均为饱和状态。以温度分别为70℃和65℃的饱和煤气为例,70℃饱和煤气比65℃饱和煤气多带走水量为93 g/m3,100 t转炉煤气流量55047 m3/h,计算得到煤气多带走水量为5.1 m3/h。因此,干法除尘补水量略高于湿法除尘。

干法除尘系统阻力约8 kPa,湿法塔文和半干法除尘系统阻力约20 kPa,湿法二文除尘系统阻力约24 kPa。因此,湿法塔文和半干法除尘系统风机耗电量相当,干法除尘系统风机耗电量最少,湿法二文除尘系统风机耗电量最高。

4 转炉煤气新干法除尘技术

现有转炉煤气除尘方式均没有实现转炉煤气900℃以下温度显热能的回收。转炉煤气除尘降温消耗大量的冷却水,转炉煤气显热能也白白浪费,同时冷却后的水含有大量粉尘,还需要进行水处理。即使干法静电除尘系统也会产生少量浊环水,需要送往水处理站进行处理回收。

现有转炉煤气除尘方式均没有实现真正的干法除尘,不论是干法静电除尘还是湿法文氏管除尘,都需要向煤气中喷入大量水,以抵消煤气中的大量显热。转炉煤气高温除尘技术可以有效解决以上问题。

高温陶瓷过滤器被认为是最具发展潜力的高温气固分离技术。目前已经用于国内外发电和煤化工商业运营项目,其中包括增压流化床燃煤联合循环发电和整体煤气化联合循环发电项目等。高温燃气温度范围是540~900℃,燃气净化目的是保护燃气轮机叶片,使进入燃气轮机的气体含尘浓度小于20 mg/m3[1]。陶瓷过滤器供货商有Schumacher、Westinghouse和Pall等公司,国内也有生产陶瓷过滤器的厂商。

高温陶瓷过滤器最高耐温可达800~900℃,是普通纤维滤料最高耐温的3倍。和金属滤料过滤器相比,高温陶瓷过滤器具有较好的耐腐蚀性和较高的耐热性。

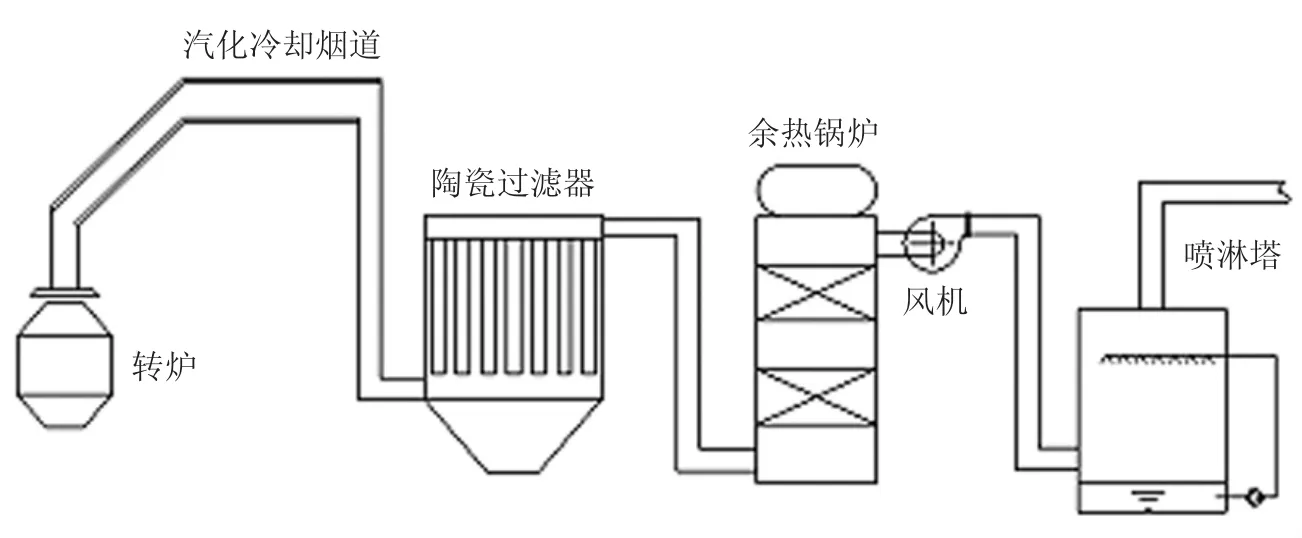

以下为采用高温陶瓷过滤的一种除尘方式:转炉煤气产生后进入汽化冷却烟道,煤气温度由1500℃降至900℃,然后进入高温陶瓷过滤器中进行除尘,煤气含尘量由100 g/m3降到20 mg/m3以下,煤气中带火星粉尘被除去,净煤气已不具备爆炸的条件。900℃煤气进入余热锅炉换热,温度降至250℃左右(余热锅炉换热经济温度),最后进入喷淋洗涤塔。煤气进入喷淋冷却塔时温度已经较低,因此喷淋洗涤塔中只需喷入少量水,将煤气温度降到70℃左右。喷水能除去煤气中的盐离子,防止煤气在管道及设备中结垢结盐,同时也保证了煤气管网及煤气柜的安全。

由于采用间接冷却方式,转炉煤气能够多产生40%以上的蒸汽,同时含水量较低的转炉煤气热值更高。

图1 转炉煤气新干法除尘技术

5 结束语

介绍了现有转炉煤气除尘方式,比较了各种除尘方式的耗水耗电量,分析了各种除尘方式的优点和缺点。提出了一种新干法除尘方式,该除尘方式能够回收转炉煤气900℃以下显热,耗水耗电量都少于现有除尘方式,是具有发展前景的一种转炉煤气除尘方式。

[参考文献]

[1]姬忠礼.高温陶瓷过滤元件的研究进展[J].化工装备技术,2000,3:1-6.

作者简介:胡建亮(1985-),男,毕业于同济大学,硕士研究生学历,工程师,现从事通风空调及燃气除尘方面的研究工作。

收稿日期:2014-10-20

【中图分类号】TQ546.5

【文献标识码】B

【文章编号】1006-6764(2015)04-0013-03