缝纫线型超有光涤纶短纤维生产工艺探讨

2015-03-15张运启王忠玉贾国红宁平安

刘 波 , 张运启 , 王忠玉 , 陈 江 , 贾国红 , 宁平安

(中国石化 洛阳分公司 , 河南 洛阳 471012)

缝纫线型超有光涤纶短纤维生产工艺探讨

刘波 , 张运启 , 王忠玉 , 陈江 , 贾国红 , 宁平安

(中国石化 洛阳分公司 , 河南 洛阳471012)

摘要:在5万t/a短纤维装置上,通过选择合适聚酯熔体添加剂,合理分配纺丝速度和拉伸倍率,优化集束穿丝及分丝方式等措施,成功开发出了1.33 dtex×38 mm缝纫线用超有光涤纶短纤维。

关键词:短纤维 ; 超有光 ; 工艺 ; 探讨

0前言

超有光涤纶短纤维用于生产缝纫线,其成品特点为:色光亮高、断裂强度高、断裂伸长率小且稳定、180 ℃干热收缩率低,并保持良好的卷曲性能[1]。生产缝纫线型超有光涤纶短纤维时,聚酯熔体不含消光剂,纤维的表面张力、摩擦等性能变化较大,对工艺控制的要求相当高,目前国内只有少数几家企业能够在5万t/a生产线上进行生产。洛阳分公司通过选择熔体中添加剂的类型,优化纺丝、拉伸工艺,在5万t/a生产线上成功开发了1.33 dtex缝纫线型超有光涤纶短纤维。

1实验

1.1 原料

熔体特性黏度,0.650 dL/g±0.01 dL/g;端羧基含量,<36 mol/t,二甘醇质量百分含量,1.2%±0.3%;熔点,>251 ℃;凝聚粒子(>10 μm),<6 个/mg。

1.2 主要生产设备

纺丝设备,由康泰斯公司成套提供,最大纺丝速度2000 m/min;后纺设备由德国Fleissner公司提供,加工丝束总纤度可达600万dtex,操作速度为250~270 m/min。

1.3 工艺流程

前纺工艺流程:聚酯熔体→增压泵→计量泵→纺丝组件→环 吹→上油→卷绕→牵引机→铺丝器→盛丝桶

后纺工艺流程:预导丝机→水浴槽→导丝机→牵伸机→牵伸蒸汽箱→紧张热定型→丝束冷却机→上油→叠丝机→卷曲蒸汽箱→卷曲机→松弛热定型→切断机→打包

1.4 主要工艺参数

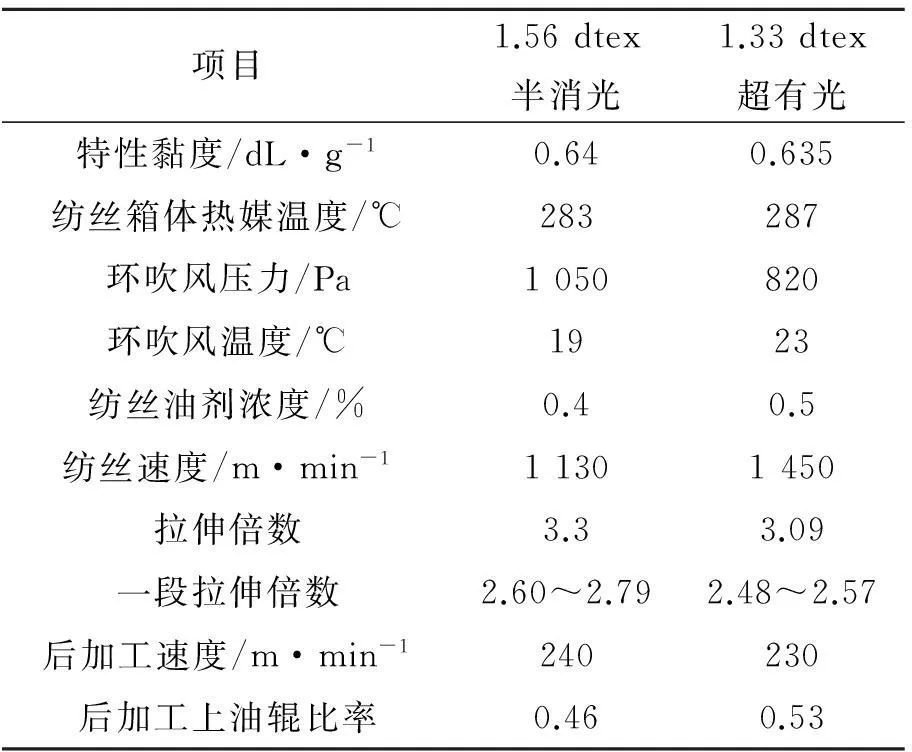

主要工艺参数调整如表1所示。

表1 主要工艺参数调整表

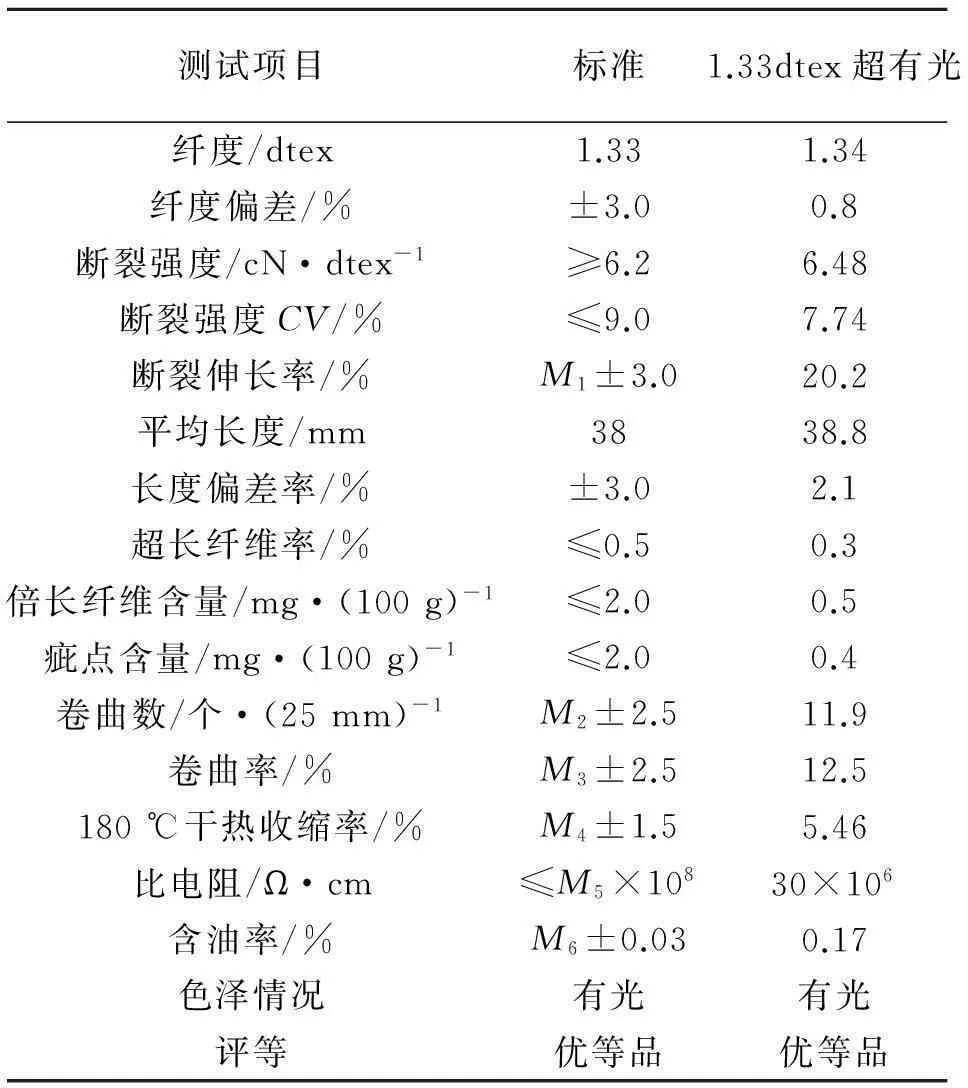

1.5 产品质量指标(见表2)

表2 1.33dtex超有光涤纶短纤维产品质量指标

注:M1=20.0,M2=12.5,M3=13.0,M4=5,M5=9.9,M6=0.17

2结果与讨论

2.1 添加剂

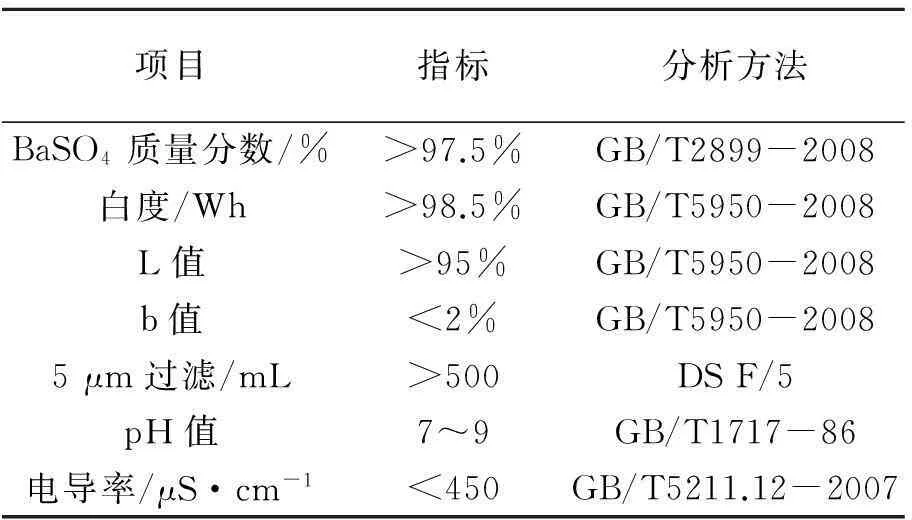

GB(FZ/T52005-2005)规定TiO2含量等于0(质量分数)的涤纶短纤维为超有光涤纶短纤维。超有光涤纶短纤维不加TiO2,纤维与辊面摩擦较大,拉伸时易发生缠辊,纤维拉伸不均匀,各项物理指标无法达到纺织需要。同时,超有光涤纶短纤维表面平滑,同样上油工艺,获得的上油率偏低,也不利于纤维生产。为确保超有光缝纫线型短纤维的可拉伸性,可在聚酯生产中添加一种新型助剂BaSO4,BaSO4能在纤维表面形成峰—谷结构,可减少摩擦和减少静电荷;可形成微晶体降低与纤维导辊的接触,使纤维稳定运转,提供更高的生产力,微晶体硬度相对较低,能减少磨损,降低纤维断头率;光折射率与聚酯纤维聚合物的一致,不会有消光效果,保持纤维的超有光特性;结晶度均匀,从而使拉伸均匀,断头减少,染色更均匀;具有特殊涂层,与纤维聚合物相容,与纤维聚合物有良好的亲和性,容易分散[1]。添加剂硫酸钡技术指标如表3所示。

表3 添加剂硫酸钡技术指标

BaSO4助剂既具有保留TiO2的结晶成核作用和调整摩擦性能作用,保证短纤维的可拉伸性,同时又具有与聚酯熔体相同的折光系数,以实现熔体的超有光。

2.2 特性黏度和纺丝温度

由于超有光熔体中无二氧化钛,分子间的作用力比半消光大,流动性能变差。为了保持熔体的流动性,需要提高纺丝输送温度来改善熔体的流动性能,提高管道横截面上熔体的均匀性,降低纺丝张力,改善熔体的可纺性。但纺丝温度过高,熔体的热降解加剧,生产中会出现浆块和注头丝等不良现象,从而使纺丝无法正常进行。

结合纺丝生产情况,通常采用适当降低熔体特性黏度、提高纺丝温度来改善熔体流动性能,缩短松弛时间,减小出口膨化和防止“熔体破碎”。适当降低黏度、提高纺丝温度,聚合物的平均相对分子质量减少,原丝的预取向度降低,自然拉伸倍数相应增大,有利于后加工牵伸倍率的提高,同样可获得高强力的纤维。

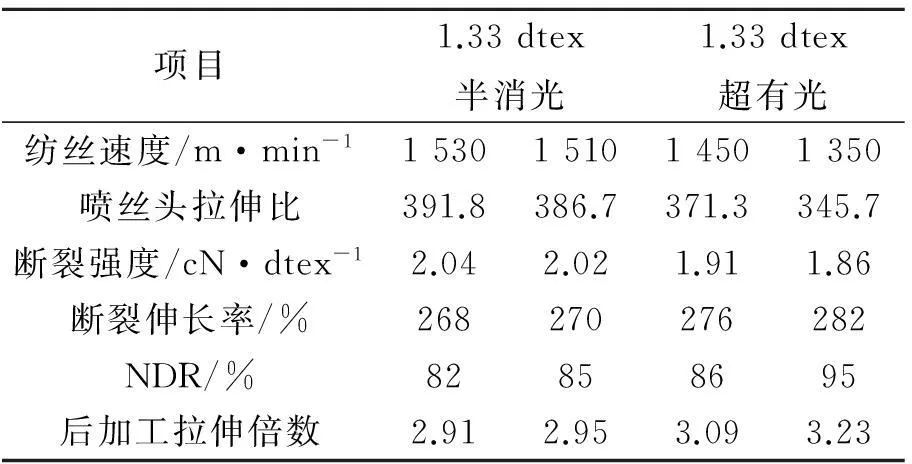

2.3 纺丝速度和拉伸倍数

缝纫线型有光涤纶短纤维要求较高的断裂强度和较低的断裂伸长率,在生产负荷和其他生产条件不变的情况下,喷丝头拉伸比和后加工拉伸倍数对断裂强度、断裂伸长率的影响最大。根据公式:

喷丝头拉伸比r=纺丝速度/喷丝速度=V/Vs

当生产负荷不变时,喷丝速度也不变,喷丝头拉伸比随纺丝速度的变化而变化。纺丝速度提高,喷丝头拉伸比增大,纺丝过程中纤维轴向速度梯度增加,将提高大分子链在纺丝过程中的受力,使原丝的预取向度变大,断裂强度升高,断裂伸长率和自然牵伸比(NDR)降低。但较高的喷丝头拉伸倍数生产的原丝自然牵伸比小,在牵伸时易产生毛丝、断丝,造成牵伸不足、未充分拉伸的丝束较多,为此要适当降低牵伸倍率。但牵伸倍率下降,纤维最终获得的取向度下降,纤维结晶不充分,造成纤维的定型效果、尺寸稳定性及强伸性能不佳。而超有光纤维由于不含二氧化钛,纤维表面较半消光纤维光滑,纤维/纤维间和纤维/金属间的接触面积变大,摩擦力增大。同半消光相比,超有光纤维生产时容易发生丝束断裂,导致牵伸、热定型、上油辊面缠辊,生产难以顺利进行。因此,生产超有光纤维需要对前纺纺丝速度和后加工拉伸倍数进行合理分配。适当降低纺丝速度,提高后加工拉伸倍数,能在保证后加工运转率的前提下,获得高品质的纤维。

表4 半消光及超有光纤维原丝性能对比表

2.4 环吹风冷却

熔体细流自喷丝板喷出后,在空气中冷却凝固成形,是一个单纯的传热和受力形变过程。环吹条件(风压、风温、风湿等)是固化过程的决定性因素,影响着纤维的结构和纺丝线上的各种分布,成为一系列不均匀产生的根源,尤其是对拉伸性能的影响。纺丝速度降低后,环吹筒内的丝束纤度增大,若环吹条件未能及时作出相应的调整,丝束的抖动增加,凝固长度增加,发生断头的可能性变大。实际生产中,应该在降低纺丝速度的同时,适当提高环吹风压力、提高环吹风风速,使熔体冷却速率提高、熔态区缩短、固化点上移,控制初生纤维的自然牵伸比,有利于后加工顺利拉伸。

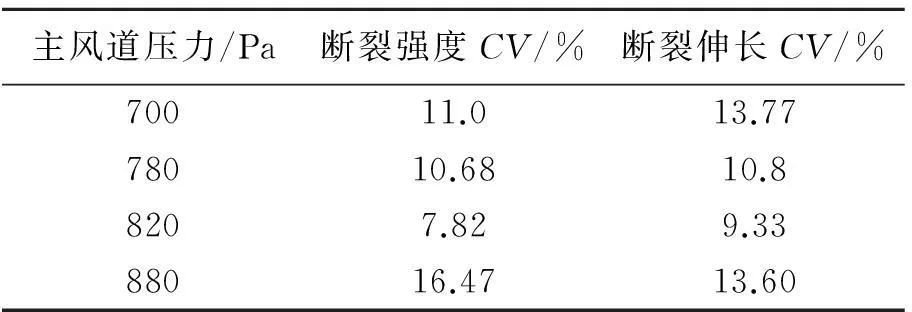

表5 不同骤冷风压所得原丝质量均匀性

2.5 集束张力

干式拉伸又称为空气浴拉伸,当拉伸张力达到纤维的屈服强度时,将出现细颈,生产上将细颈出现的位置称为拉伸点(或拉伸区)。杜邦干式拉伸点位于导丝机和牵伸机之间,一般控制在导丝机7#辊出口0~5 cm处,操作工可根据拉伸点变化情况及时调整一段拉伸倍数,稳定后加工生产。拉伸点前移造成丝束与拉伸辊摩擦加剧,断丝增多;拉伸点后移则造成丝束细颈拉伸不完全,未拉伸细化部分进入第二段牵伸,在拉伸蒸汽箱处极易拉断。同批丝拉伸点波动范围越大,成品纤维的质量越差,对后加工生产的影响也越大,因此拉伸点位置的稳定非常重要。

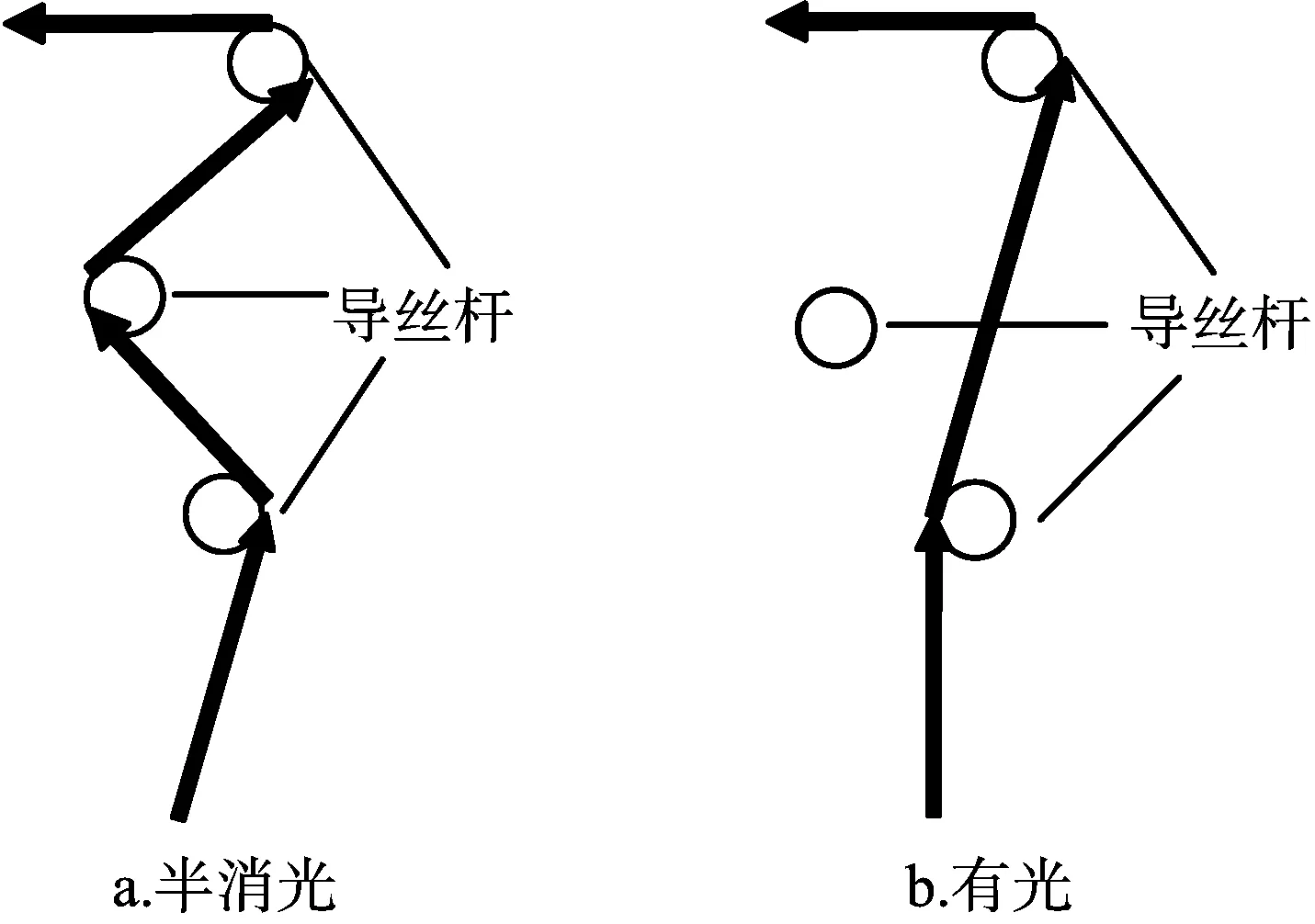

集束张力的大小直接影响拉伸点位置的前后移动,其值过大或过小,都容易造成后加工生产时出现缠辊,影响生产正常进行。因盛丝桶摆放位置不同,丝束从桶里出来以后,其行程有差异,导致丝束间张力不一致,需要调整导丝环角度和导丝杆位置来消除丝束间的张力差异。半消光纤维中二氧化钛含量多使纤维表面变得凹凸不平,纤维与导丝杆由面接触变为点接触,动摩擦较小;有光纤维不含二氧化钛,纤维与导丝杆间接触面积大,摩擦力大,集束张力过大,不能单纯通过调整导丝环角度和导丝杆位置来消除丝束的张力差异,牵伸点位置大幅前移,牵伸点波动范围变大,不利于后加工生产控制。通过改变穿丝方式(见图1),丝束与导丝杆间的接触面积减少,丝束通过导丝杆产生的摩擦力减小,集束张力变小,有利于后加工生产时控制一段拉伸倍数和拉伸点位置,减少缠辊。

图1 穿丝方式对比图

2.6 分丝方式

短纤维装置原来一直延续牵伸辊上7-9-7方式布丝,丝片交错排列,叠成一中间厚、边缘薄的丝片,使卷曲机填塞箱内丝束呈现明显的“三高两低”的分布。因叠丝方式缺陷,丝束进卷曲前厚薄不匀,在卷曲机填塞箱内,较厚部位的纤维挤得很紧,阻力大,纤维被挤压力大,破坏性强,导致纤维强度有所下降。

优化后在牵伸辊上的丝片宽度分别由270、500、270 mm调整为500、500、500 mm的三片丝叠合成520 mm宽的丝束进入卷曲机,丝束在辊面铺展的更均匀,丝片变薄后,有利于丝片在紧张热定型机里的热传导,干热收缩率较低,尺寸稳定性好。

图2 集束分丝方式改变示意图

2.7 定型工艺

超有光纤维中不含二氧化钛,玻璃化转变温度(Tg)相对提高,结晶难度增大。同1.56 dtex半消光相比,生产超有光纤维时后加工丝束总纤度减少33万dtex,紧张热定型辊面上丝层的厚度更薄,保持紧张热定型各区蒸汽压力不变,超有光纤维可获得更高、更均匀的定型温度;同时,适当降低后加工生产速度,延长丝束进行紧张热定型的时间,纤维的结晶度和晶粒的规整性提高,成品的强度提高,干热收缩率下降,尺寸稳定性增加。

2.8 上油

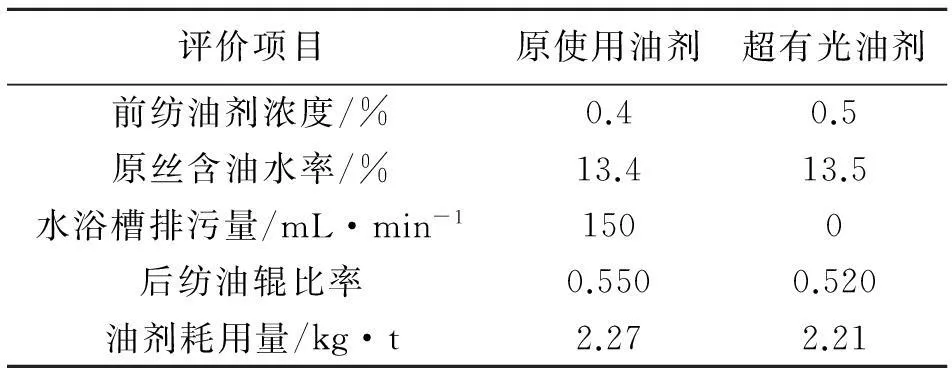

同半消光纤维相比,超有光纤维大分子排列更加规整,纤维表面及内部空隙少,吸附油水的能力降低,吸附的油水也难以存留下来,使得水分散失快,生产时静电增大,丝束与设备间动摩擦力变大,易断丝缠辊。因此,提高前纺油剂浓度,降低后纺油剂浓度,增大落桶油水喷淋量,在后加工油剂中添加提高纤维平滑性能的第三组分,水浴槽补充前纺油剂,下调后加工上油辊转速,能减少因含油率低而引起丝束拉断、缠辊情况。

表6 油剂试用性能评价

3结论

选择合适的添加剂即可以保证短纤维的可拉伸性,同时又实现熔体的超有光。通过降低聚酯熔体黏度、降低纺丝速度,提高后加工拉伸倍数可以获得高品质的纤维。改变集束穿丝方式,控制拉伸点范围,有利拉伸顺利进行。调整分丝方式,丝片尺寸稳定性更好。提高前纺油剂浓度,在后加工油剂中添加第三组分,有利于生产稳定。

参考文献:

[1]董纪震,孙桐,古大治,等.合成纤维生产工艺学[M].北京,纺织工业出版社,1988.

欢迎订阅欢迎投稿

作者简介:刘波(1973-),女,高级工程师,从事聚酯纤维生产技术管理工作,电话:(0379)66997822。

收稿日期:2015-03-06

中图分类号:TS154

文献标识码:B

文章编号:1003-3467(2015)06-0048-04