自顶向下设计与快速成形技术的应用研究

2015-03-15韩二豹

韩二豹

(陕西工业职业技术学院,陕西 咸阳 712000)

自顶向下设计与快速成形技术的应用研究

韩二豹

(陕西工业职业技术学院,陕西 咸阳 712000)

摘要:采用自顶向下的设计理念,运用主控件法,使用Pro/E软件对三维模型进行装配设计,可实现外观造型和结构一体化设计流程。将各个零部件的三维模型保存为STL格式后,运用熔融沉积制造工艺方法,使用三维立体打印设备对三维模型进行快速成形。根据产品的实物模型,可对其外观造型和结构进行改进和优化,并能提高产品设计效率,缩短周期,节约成本。

关键词:自顶向下;Pro/E;FDM;快速成形

新产品设计和旧产品改造是一项综合性较强的工作,可手用2种设计方法,即自底向上设计(down-top)和自顶向下设计(top-down)方法。前者是先设计好零部件,再将其装配起来,后者是先确定总体设计方案,然后再设计其中的子组件或者零件。相比较而言,后者的设计思路更符合现代设计方法[1]。

1Pro/E软件的自底向上和自顶向下设计方法

1.1自底向上设计的设计方法

该方法是传统的组装方法,应用Pro/E软件基本的3D建模技术分别进行零件设计,然后像拼装积木一样来组装产品,其逻辑框图如图1所示。这种方法在零件之间不存在任何参数关联,仅仅存在简单的组装关系,设计准确性较差,也不方便进行延伸设计。

图1 自底向上设计的逻辑框图

1.2自顶向下设计的设计法

使用Pro/E软件提供的设计工具来实现自顶向下设计是在设计过程中自顶向下逐级建立组件文件,完成总体布置方案,然后对该方案进行评估,在方案初步通过的情况下逐步细化到零件模型。

为了简化设计和提高设计效率,Pro/E组件设计模块提供了丰富的设计工具用于自顶向下设计,例如数据共享(包括合并和切除等)、骨架模型和主控件等[2]。

数据共享主要是指一个元件的尺寸或者参数还控制着其他元件,当其他零部件参照控制元件的数据创建时,控制元件的数据就会传递到其他零部件上。当控制元件发生改变时,其他零部件将会自动跟随那些被参照数据的改变而改变,从而达到控制设计的目的。

合并是将2个零件放置到组件中后,可将其中一个零件的材料添加到另一个零件中。通常情况下,执行合并命令时会将材料从源零件添加到目标零件中。切除与合并类似,两者的主要区别是切除操作将1个零件的体积从另一个零件中减去,从而产生1个新的零件。骨架模型是在组件文件的模型树区最上层,先创建顶层的骨架(skeleton),然后继承顶层骨架的次层骨架,每一层组装都可以分别参照各自的骨架来展开系统设计和细节设计,其逻辑框图如图2a所示;但是,这种方法会在数据共享方面存在某些问题。主控件通过元件的合并功能使零件与参照零件合并起来,再由Pro/E的全相关性实现1个参照零件控制多个零件,该方法在骨架模型设计法的基础上加以改进,它将顶层骨架从整个组件关系中剥离出来而单独存在,称为主控件,需要数据共享的大零件分别参照这个主控件,在数据共享时互不干扰,其逻辑框图如图2b所示,当然这个组装关系还是由主控件控制的。目前的产品设计多为少量多样,因此种类繁多,借用和互相组装等数据共享的现象非常普遍,在实际情况下,显然主控件式的自顶向下设计比较实用。该设计方法主要适用于箱体、外壳类产品以及一些装配关系紧密的场合。

图2 自顶向下设计法的逻辑框图

2使用Pro/E软件进行三维实体设计

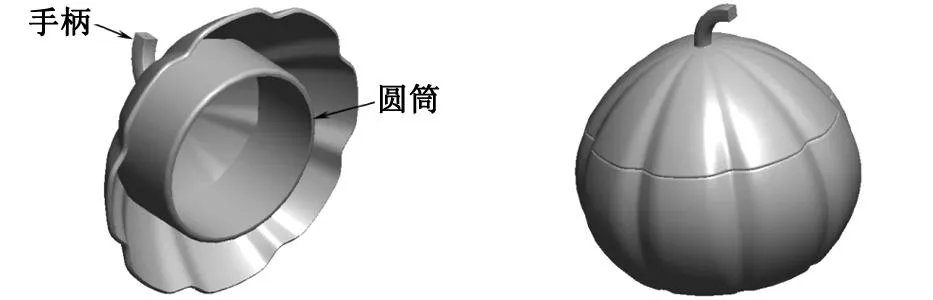

图3 底座的三维实体

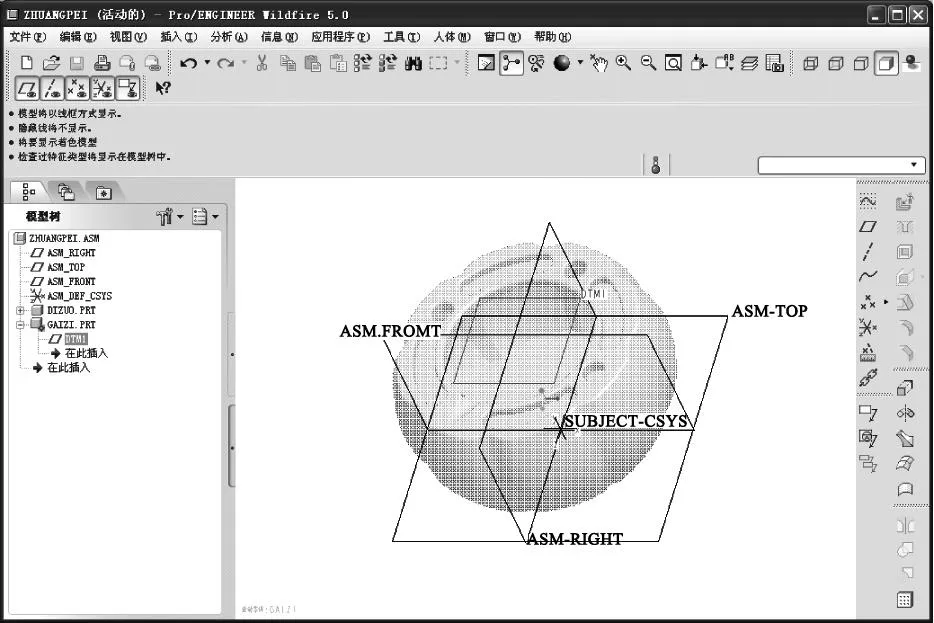

某个名称为dizuo.prt的三维实体(底座)已绘制完成,如图3所示,需要为其配1个盖子。为了使设计的盖子与底座配合合理,采用自顶向下设计方法中的主控件法并使用Pro/E 5.0软件对所需的盖子进行三维实体设计。 具体操作步骤如下[3]。

1)打开Pro/E软件并进入装配模块。打开Pro/E 5.0软件,在主菜单中选择“文件”→“新建”命令,在新建窗口中选择“组件”类型,“设计”子类型,输入名称zhuangpei,取消使用缺省模板,点击“确定”按钮。在新文件选项窗口中选择“mmns_asm_design”,点击“确定”按钮,系统进入装配模块。

2)创建主控件模型。

图4 创建基准平面

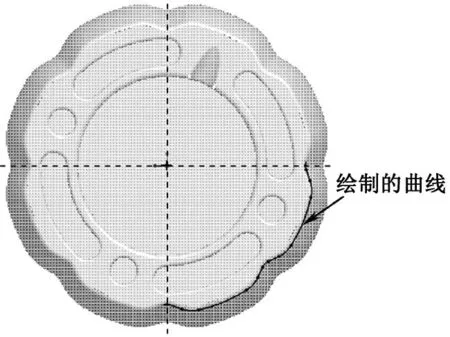

图5 绘制轮廓曲线

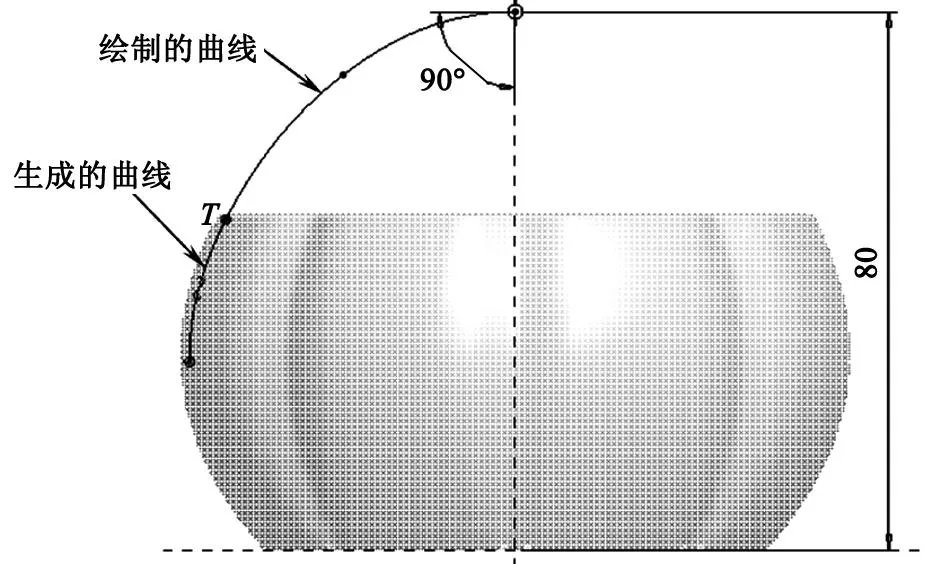

图6 绘制盖子实体的曲线

图7 镜像曲线特征

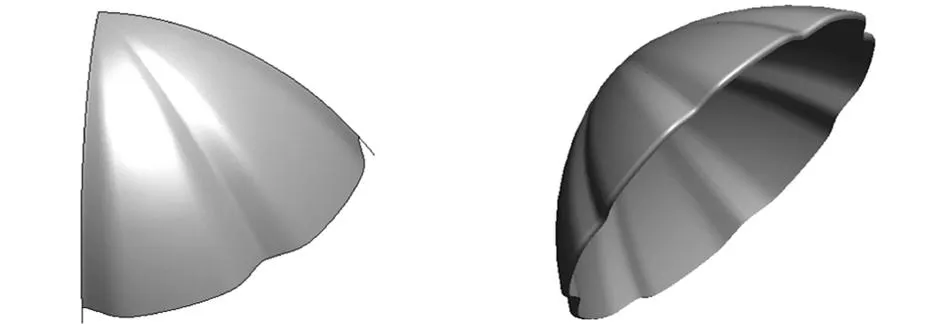

g. 在装配模块特征树中选择“gaizi.prt”,单击鼠标右键,选择“打开”命令。

图8 边界混合创 图9 曲面加厚并对 建曲面 棱边倒圆角

图10 绘制圆筒实体 图11 盖子与底座的 装配效果

3使用3D打印设备对壳体和盖子的三维模型进行快速成形

3D打印(又称为三维立体打印)是通过分层加工的方式来叠加出最终的立体模型。基于熔融沉积制造(fused deposition modeling,简称FDM)技术的三维打印机采用ABS或PC等材料进行制作,其原理是将工程设计软件生成的模型数据导入到三维打印机的控制软件中,对其处理后自动生成支承材料和加热喷头路径,加热喷头会在计算机的控制下根据三维造型的截面轮廓信息做平面运动,而热塑性丝状材料由供给机构送至加热喷头,加热和熔化成粘流状态并挤压出来,涂覆在工作平台上,待其冷却后,平台上会形成一层薄片轮廓。这时完成了1层截面的成形,接着工作台下降一定高度以进行下一层的熔覆,通过不断重复这个过程,最终得到了三维实体模型[5]。

3.1将三维实体保存为STL格式

STL(STereoLithography)是快速成形设备所支持的通用模型文件格式,也是快速成形系统的标准文件类型。它是一种工业用的标准文件格式,将实体表面数位化,以三角网格面补缀构成实体表面模型,即用大量三角网格面来表现三维模型,其中曲率变化大的模型需要较多的三角形,转换精度设置越高,三角面的数量越多,所形成的多边形模型也就越精确。

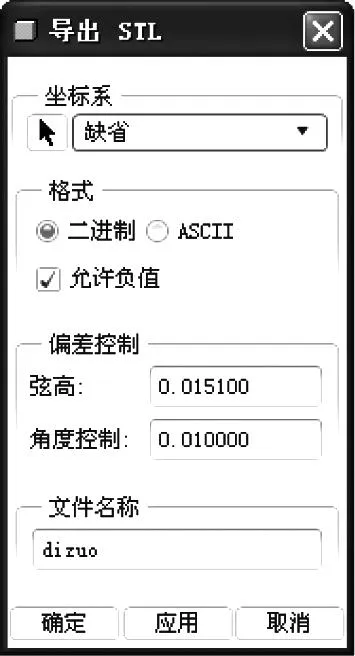

具体操作步骤如下:1)在Pro/E软件组件模块的特征树中选择“dizuo.prt”三维实体零件,单击鼠标右键,在快捷菜单中选择“打开”命令,系统弹出实体模块窗口,选择主菜单中的“文件”→“保存副本”命令,系统弹出“保存副本”对话框,选取“STL”保存类型,输入名称dizuo并单击“确定”按钮;2)系统弹出“导出STL”对话框,设置参数后点击确定,如图12所示;3)按照上述步骤可将gaizi.prt三维实体也保存为STL格式。

图12 导出STL对话框参数设置

3.2对底座和盖子三维实体进行3D打印

底座和盖子三维模型的3D打印采用北京太尔时代科技有限公司的INSPIRE D255型三维打印设备,使用ABS材料进行制作。具体操作步骤如下。

1)打开ModelWizard三维打印专家软件,选择“载入模型”图标,系统弹出打开对话框,选择需要3D打印的STL文件(dizuo.stl和gaizi.stl)。

2)选择“自动排放”图标,软件系统将对STL文件进行自动布局。

3)对排放位置不合适的底座和盖子模型分别进行编辑,先选择底座模型,选择主菜单中的“模型”→“变形”命令,系统弹出“几何变换”对话框,设置参数使底座绕Y轴旋转90°,然后选择盖子模型,使其绕Y轴旋转90°,点击“自动排放”图标,软件系统将自动排列模型。

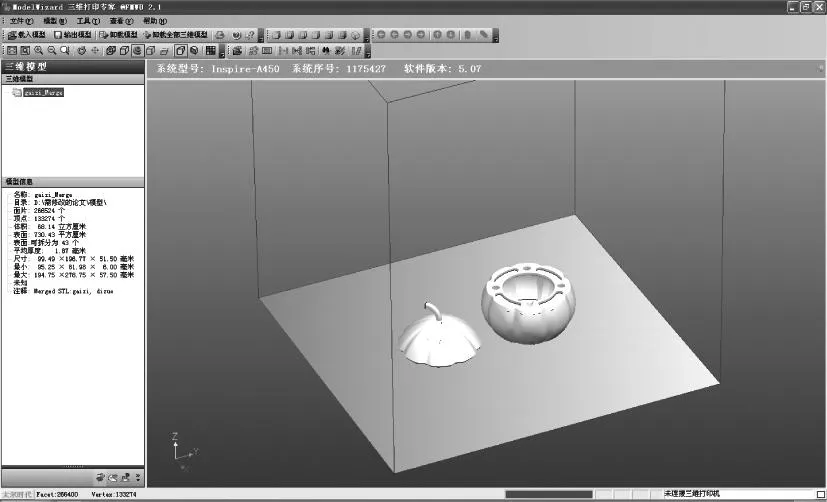

4)排放位置合适后,选择主菜单中的“模型”→“合并”命令,系统将分散的模型合并为1个整体模型,在该软件的模型信息中可看到模型合并后的详细信息,如图13所示。

图13 ModelWizard三维打印专家软件

5)选择主菜单中的“模型”→“分层”命令,系统弹出“分层参数”对话框并设置参数,如图14所示,点击“确定”按钮后,软件系统将对三维模型进行分层,可在模型信息中看到分层结果。

图14 分层参数对话框

6)选择主菜单中的“文件”→“三维打印”→“预估打印”命令,对需要3D打印的模型总打印时间做预估,从对话框中可看到总的打印时间、所使用的成形材料和支承材料的质量等信息。

7)选择主菜单中的“文件”→“三维打印”→“打印模型”命令,软件系统将分层后的三维模型信息发送到三维打印机中,经三维立体打印机打印后,实物模型即可生成。

4结语

基于Pro/E软件自顶向下的设计流程具有非常高的设计效率,省略了对每个零件逐一进行装配设置的过程,该方法也使得产品装配文件层次清晰,文件的可编辑性大大增强,这些优点使得自顶向下的设计逐渐成为主流产品设计方法,在现代化的产品设计中发挥着重要作用。运用FDM技术原理并采用三维立体打印对产品模型进行3D立体打印,可对产品的实物模型进行直观、快速和精确的展示。从产品的实物模型中可对所研发的产品造型和结构进行改进和优化并能提高设计和研发效率,缩短新产品设计和研发的周期,节约设计和制造成本。

参考文献

[1] 佟河亭,李超,王炳强. Pro/ENGINEER 4.0 [M].北京:人民邮电出版社,2009.

[2] 二代龙震工作室. Pro/ENGINEER Wildfire 3.0/4.0 高级设计[M].北京:电子工业出版社,2008.

[3] 祝凌云.Pro/ENGINEER2.0数码产品建模与通用结构设计[M].北京:清华大学出版社,2008.

[4] 吴勤保.CAD/CAM应用软件—Pro/ENGINEER[M].北京:清华大学出版社,2009.

[5] 范春华.赵剑峰.董丽华.快速成形技术及其应用[M].北京:电子工业出版社,2009.

责任编辑李思文

Research on Application of Top-down Design and RP Technology

HAN Erbao

(Shaanxi Polytechnic Institute, Xianyang 712000, China)

Abstract:Taking the design idea of top-down, and using principal component method of assembly design of 3D model and Pro/E software, the process integration design of appearance and structure can be realized. The 3D models of the various parts were saved as STL format by using fused deposition manufacturing process and three-dimensional printing equipment for rapid prototyping of 3D model. According to the physical model of product, its appearances were improved and optimized shape and structure were improved the efficiency, and shorten the cycle of product design with low costs.

Key words:top-down, Pro/E, FDM, rapid prototyping

收稿日期:2014-05-21

作者简介:韩二豹(1978-),男,硕士,讲师,主要从事机械设计理论及实践和学生教育管理等方面的研究。

中图分类号:TB 21

文献标志码:A