大型薄壁筒体类零件焊接变形控制工艺研究

2015-03-15张克

张 克

(郑州机电工程研究所,河南 郑州 450015)

大型薄壁筒体类零件焊接变形控制工艺研究

张克

(郑州机电工程研究所,河南 郑州 450015)

摘要:研究了大型薄壁筒体类零件焊接变形控制方法,分析了薄壁筒体类零件的种类和产生焊接变形的原因;通过对薄壁筒体类零件的工艺性进行分析,提出了优化焊接顺序和设计焊接工装等2种控制零件的焊接变形的思路和方法;给出了利用焊接工件扣在工装本体上,并通过夹紧装置夹紧工件后采用分段焊接顺序完成薄壁筒体类零件成型的工艺流程;重点举例论述了焊接工装需要满足张紧和收缩、实现±180°旋转和对工件夹紧的设计思路和方法,并对工装进行了精度计算,为薄壁筒体类零件的工艺优化提供了技术支持。

关键词:薄壁筒体;薄壁焊接;变形控制;焊接变形

大型薄壁筒体类零件主要是指厚度≤3 mm、截面尺寸≥500 mm、长度≥2 000 mm且由两部分零件拼接而成的焊接零件。该类零件的焊接特点是壁薄,且焊缝为纵长型,同时对长度方向的直线度和腔体截面尺寸的精度要求比较高。焊接的难点是易产生弯曲或者波浪形变形,焊接不易定位等。

文献[1]从焊接接头论述了薄壁的焊接,没有对控制变形进行重点说明;文献[2-3]从设计工装的角度进行论述,但其工装结构对于截面>500 mm的薄壁件有很大的局限性,无法保证焊接时工件的刚度,且极易产生扭曲变形。

1零件分类和组成

1.1零件分类

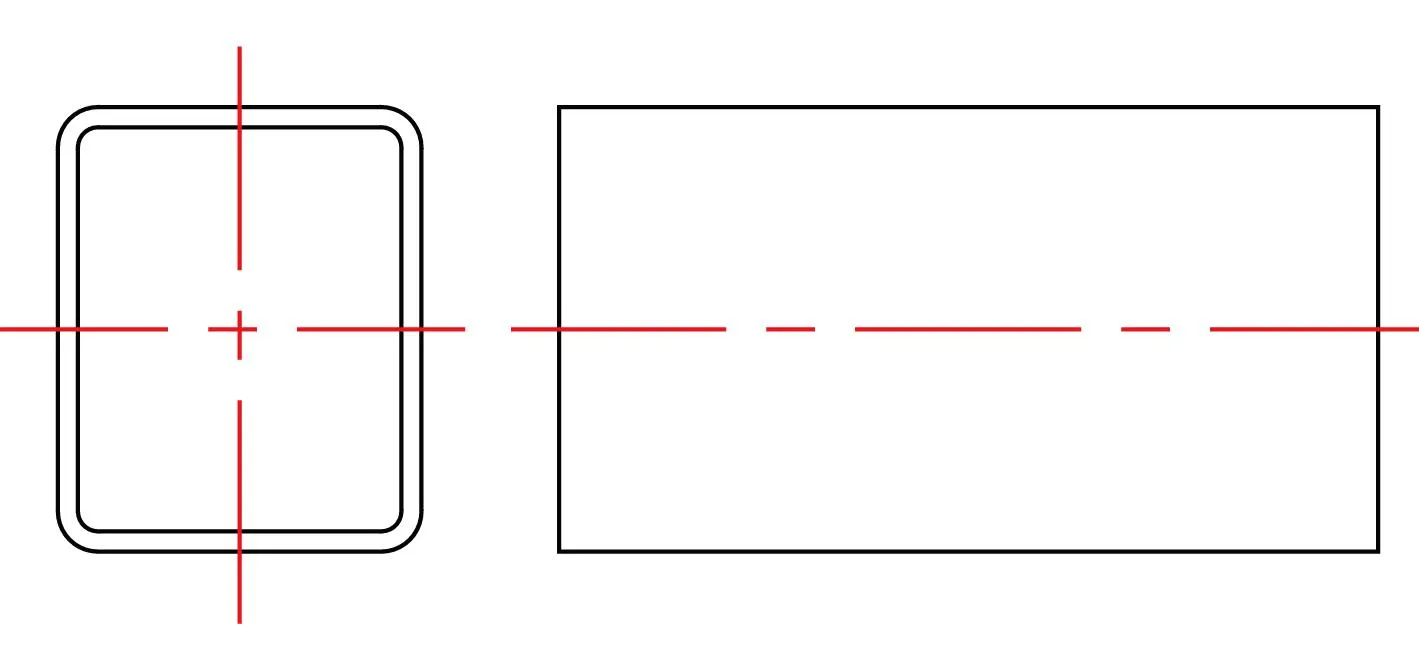

在实际使用过程中,筒体类零件形状主要可分为两类:1)截面直径为圆形的长筒体类零件(见图1);2)截面直径为方形的长筒体类零件(见图2)。

图1 截面为圆形筒体

图2 截面为方形筒体

1.2零件组成

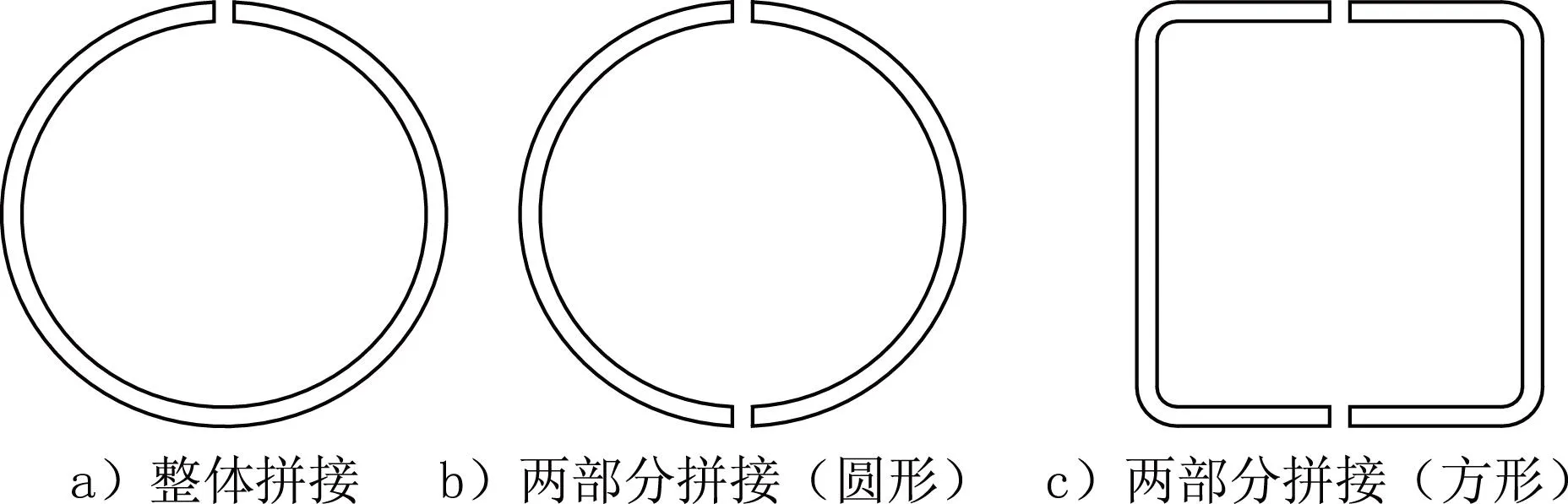

零件组成一般是由两部分拼焊而成,截面为圆形的零件也可以由一部分滚成圆环,然后进行拼焊。其组成分类如图3所示。

图3 零件截面组成分类

2焊接工艺方法

2.1工艺性分析

该类零件的成形主要是焊接成形。由于焊接属于热加工,焊接过程中会产生热变形和焊缝内应力,从而对工件精度造成影响。薄壁筒体类零件由于其刚度较低,且为腔体类结构,在成形过程中不仅会产生截面尺寸收缩、变形,还会产生长度方向的凸凹不平或波浪变形;因此,该类零件的焊接工艺性较差。

2.2工艺设计思想

为了保证产品质量,控制焊接变形,需要在焊接过程中采用2种措施:1)采用分段焊接的方法,保证焊接过程中工件受力均匀;2)通过使用工装,在焊缝处提高工件刚度,控制焊接变形。

焊接顺序示意图如图4所示,焊接时利用断续焊的方法进行焊接,从两端开始向中间,同时进行分段焊接;分段焊接完成后,再从两端开始向中间进行补焊。

图4 焊接顺序示意图

焊接工装示意图如图5所示,薄壁零件扣在工装本体上,利用夹紧装置夹紧,控制焊接变形。

图5 焊接工装示意图

2.3工艺方法

基于上述设计思想,为了控制薄壁筒体类零件的焊接变形,其工艺方法可采用下述工艺流程:进行钣金下料→根据成形尺寸放样折弯→把折弯钣金扣在工装上→通过压紧机构对钣金压紧→在接缝处分段点焊→采用分段焊接的方法进行纵缝焊接→对称焊接另外一侧纵缝→拆除压紧机构→由两端向中间补焊分段未焊处→对称焊接另外一侧纵缝→完成焊接后进行脱模,把工装从筒体内抽出。

3焊接变形控制工装设计

3.1设计思想

基于上述工艺设计思想,需要设计焊接工装,以控制焊接变形。焊接工装应具备如下功能:1)具有张紧和收缩功能,张紧后的截面尺寸等于薄壁件的内腔尺寸,收缩后能够从薄壁件中抽出,便于重复利用;2)能够实现±180°旋转功能,以实现两处纵缝的焊接;3)具有压紧薄壁件的功能,薄壁件扣在工装上后,应通过压紧机构把零件压紧在工装上,以防止焊接过程中薄壁件脱落或变形;4)工件焊缝对应工装的位置应镶嵌铜导条,以防止焊接工件时热熔,薄壁钢件与工装本体粘接。

3.2工装结构设计举例

经分析,该类零件应有多种结构设计方式,现以图3c中的两部分拼接方形零件的工装为例进行结构设计。

焊接工装是由工装本体、支承架和夹紧装置等3部分组成。使用时,工装本体放在支承架上,薄壁零件扣在工装本体上,通过压紧机构把薄壁零件压紧,然后按上述方法进行焊接。

工装本体示意图如图6所示。工装本体是由弯板、端面法兰、支承法兰、导向销、铜条和紧固螺钉等组成。使用时,通过销轴带动弯板在端面法兰上相对滑动,从而实现工装本体的张紧和收缩;紧固螺钉是固定工装在张紧和收缩位置的状态,紧固时使工装本体不能相对端面法兰滑动;支承法兰支承工装本体,支承法兰外端圆柱上有开孔,利用开孔通过撬杠的作用力在支承架上实现±180°旋转;铜条主要用于焊接热熔时不与工装本体粘接,以便于脱模。

图6 工装本体示意图

3.3工装精度要求

工件的精度取决于工装的精度,焊接工装的截面尺寸可以通过机械加工进行精度保证,薄壁件内腔的截面尺寸精度只要大于焊接工装的截面尺寸精度,即可保证焊接后薄壁件内腔的尺寸精度,但焊接工装长度方向的扰度变形不能通过机械加工来控制,而是由自身质量引起的变形所决定的;因此,薄壁件长度方向的挠度精度取决于工装的精度。通过计算焊接工装的扰度变形与薄壁件允许的尺寸公差进行对比,判断所设计的工装是否满足薄壁件的焊接需求。

焊接工装受力分析图如图7所示。挠度计算公式[4]为:

式中,L是工装的有效长度;E是弹性模量;I是惯性矩;G是所受重力。

图7 焊接工装受力分析图

只要薄壁件焊接后长度方向允许的变形量(或公差)>fmax,所设计的工装均能满足焊接变形控制需求,所以,在进行工装设计时,需要对工装的截面结构、自重和长度等参数进行计算,以保证其最大扰度变形小于工件的允许变形量。

4结语

本文提出了通过改变焊接顺序和设计工装控制薄壁筒体类零件焊接变形的方法。重点论述了焊接工装的设计思路、结构设计和精度计算,有效地解决了薄壁筒体零件焊接时刚度差的难题。通过实践验证,上述方法能够很好地控制焊接变形,保证产品质量。

参考文献

[1] 刘伟,李守彬,张艳奋. AP1000PCS系统中薄壁不锈钢板焊接方法的探[J].现代焊接,2014(11):25-28.

[2] 刘晶,李娟. 一种用于薄壁箱型梁结构的焊接工装设计[J].中国新技术新产品,2014(2):115.

[3] 范雪莉,张艳. 胀型模具在薄壁件焊接中的应用[J].模具制造,2010(5):24-26.

[4] 刘鸿文. 材料力学[M].北京:高等教育出版社,2003.

责任编辑郑练

Research on the Control of Welding Deformation Process for Large Thin-walled Cylindrical and Rectangular Parts

ZHANG Ke

(Zhengzhou Electromechanical Engineering Research Institute, Zhengzhou 450015, China)

Abstract:Study the method of welding deformation control on large thin-walled cylindrical and rectangular parts. Analyze the variety of thin-walled parts and the reasons of welding deformation. Through the analysis of technology for large thin-walled cylindrical and rectangular parts. Put forward the idea and methods of welding deformation control by optimizing welding process and designing welding fixture. Confirm the thin-walled welding technological process by subsection welding where parts place the welding fixture by the clamping device. Mainly discuss thought and method of welding fixture design that realizes expanding and shrinking, rotating on ±180°, and clamping on parts. Then check deflection on welding fixture. Provide the technical support for process optimization on the thin wall parts.

Key words:thin-walled parts, thin-walled welding, deformation control, welding deformation

收稿日期:2015-06-05

作者简介:张克(1979-),男,工程师,硕士,主要从事焊接工艺技术等方面的研究。

中图分类号:TG 457.11

文献标志码:B