轴流压气机流道设计方法研究

2015-03-15同王刚唐海龙张丛辉顾卫群谭智勇

同王刚,唐海龙,陈 敏,张丛辉,顾卫群,谭智勇

(1.北京航空航天大学能源与动力工程学院,北京 100191;2.中航工业商用航空发动机有限责任公司,上海200241)

轴流压气机流道设计方法研究

同王刚1,唐海龙1,陈 敏1,张丛辉2,顾卫群2,谭智勇2

(1.北京航空航天大学能源与动力工程学院,北京 100191;2.中航工业商用航空发动机有限责任公司,上海200241)

在航空发动机研制过程中,当选定发动机设计状态并确定出热力循环参数后,就可以通过1维流道尺寸设计来预估发动机尺寸和质量。以轴流压气机为对象,研究了1种新的轴流压气机流道设计方法,并开发了相应的计算机程序(CEFP)。该方法采用“1维平均中径法”,基于流量连续方程,通过确定压气机各级中径处的气流参数,迭代计算出压气机各级进、出口截面的内外径尺寸及轴向位置,从而确定整台压气机的流道。使用编制的计算机程序对G E公司的E3发动机10级高压压气机进行了模拟计算,其计算结果与原始尺寸数据对比最大误差不超过8%,足以验证该方法的工程实用价值。

流道设计;轴流压气机;平均中径;航空发动机

0 引言

在航空发动机研制过程中,选定设计状态确定出热力循环参数并完成设计点计算后,就可以借助一些设计经验实现对各部件几何尺寸的初步设计。美国航空航天局格伦研究中心(NASA Glenn Research Center)开发出的发动机质量估算程序WATE[1],就是在发动机设计点性能计算完成后,通过对发动机进行初步设计,确定各部件的主要几何尺寸,进而通过考虑应力水平、材料、最大温度、级负荷和转速等因素来估算发动机的质量;MTU公司Kurzke博士开发的最新版本航空发动机总体性能分析软件GasTurb[2]中亦添加了尺寸质量估算模块,能够快速计算出发动机各部件的尺寸及质量。

轴流压气机作为航空发动机的核心部件,其流道设计尤为重要。在初始设计阶段,主要使用1维计算确定压气机的主要参数[3-4]。文献[5-6]中介绍的1种轴流压气机流道设计程序COMPR,该程序既有设计功能又有兼顾分析模块,不足的是未引入具体的损失模型,同时也忽略了堵塞的影响;瑞典隆德大学开发的LUAX-C[7]程序的计算模型过于复杂,迭代计算收敛性太差。另外,上述2种计算方法均计算进口导向叶片。

考虑到上述缺陷,本文研究了1种新的轴流压气机流道设计方法,并开发了相应的计算程序(CEFP);该方法考虑了进口导叶(IGV)、损失、堵塞等诸多因素,建立了更好的数学模型,使整个迭代计算过程能够快速收敛。

1 计算模型

1.1 动叶

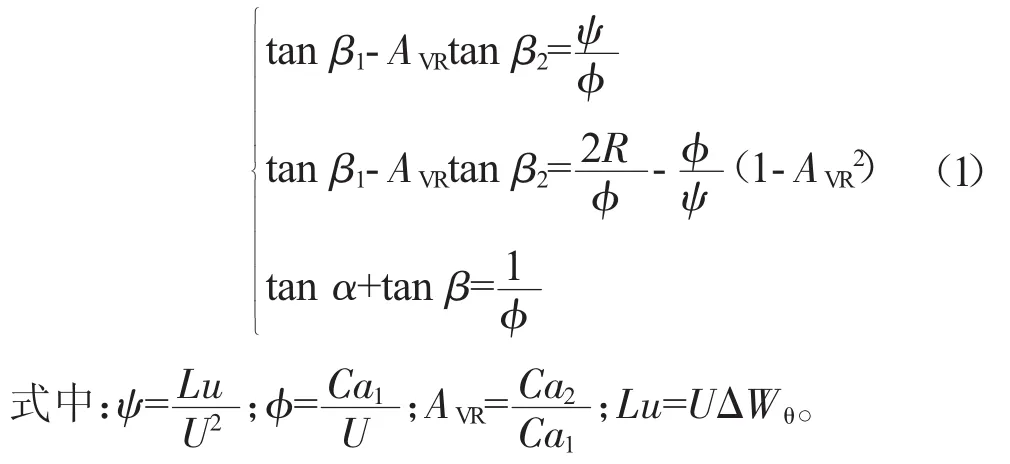

考虑动叶进、出口气流速度和角度的变化,假定U1=U2=U,则可以推出气流进、出口相对角度β与载荷系数ψ、进口流量系数φ、反力度R、动叶轴速比AVR满足如下函数关系

从式(1)中可见,当给定C1,则动叶进出口速度三角形可由载荷系数、反力度及动叶轴速比确定[8-9]。

1.2 静叶

静叶进口气流参数等于上1级动叶出口气流参数,静叶出口气流速度与角度满足

式中:下标i代表级号,即静叶气流出口绝对速度等于该级动叶进口气流绝对速度,静叶出口气流绝对角等于下1级动叶进口气流绝对角。

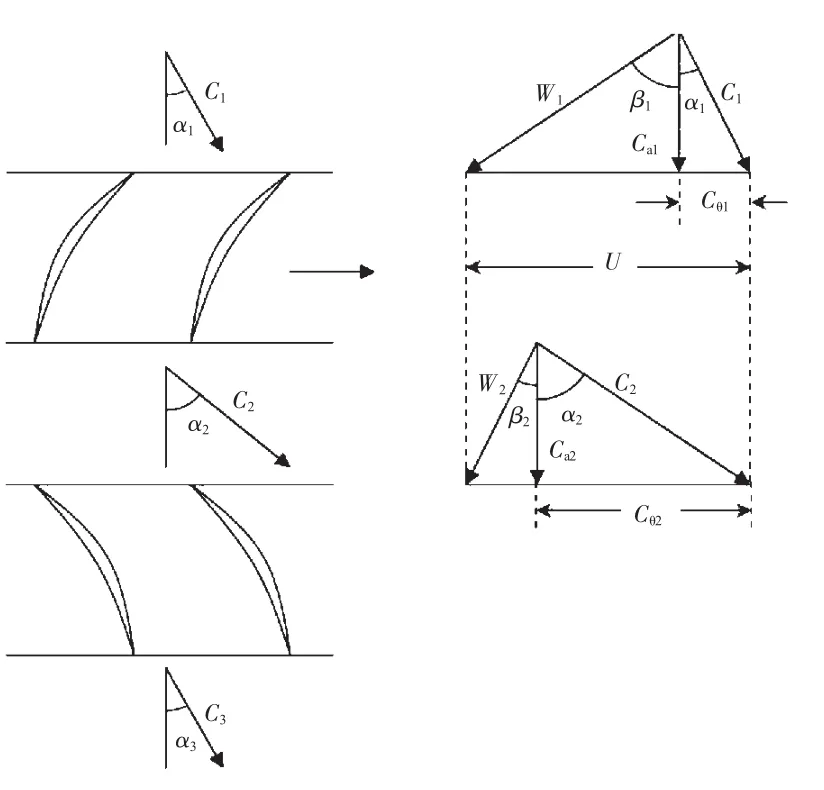

1.3 径向尺寸计算

基于速度三角形模型(如图1所示)、级载荷(动叶)、总压损失模型可以计算出各级截面处的气流参数,然后根据流量连续方程,计算出截面环面积

式中:M为流量;ρ为密度;Ca为轴向速度。

然后,根据上述计算得出面积及给定的流道设计形式(等内经、等外径、等中径)或轮毂比,计算出截面内外径,流道环面如图2所示。

图1 基元级速度三角形

图2 流道环面

1.4 轴向尺寸的计算

轴向尺寸由叶片的弦长c、安装角θ、叶片排间隙δ来确定;这些参数的计算公式为

式中:AR为展弦比;ε为轴向间隙系数。

2 损失模型

气流经过压气机叶栅引起的总压损失可用总压损失系数来描述,总压损失计算考虑了叶型损失和端壁损失,即

另外,关于动叶和静叶的总压损失系数,文献[10]中给出了详细描述,在此不再赘述。

2.1 叶型损失

叶型损失采用修正的Lieblein模型[7],不当量扩压因子[10]与叶型损失系数之间的曲线关系如图3所示。

2.2 端壁损失

端壁损失主要跟压气机的叶尖间隙、展弦比、扩压因子[11]因素有关,采用Wright和Miller建立端壁损失模型[12]。端壁损失系数随扩压因子的变化曲线如图4所示。

图3 不同进口马赫数下叶型损失系数变化

图4 不同叶尖间隙下的端壁损失系数关系

关于端壁损失系数定义

2.3 导叶损失

不同于压气机叶栅的扩压作用,压气机进口导向叶片除了改变气流角度,还有使气流速度提高、静压降低的作用。所以不能采用与压气机叶型相同的损失模型,本文参考了文献[13]中的总压损失模型。

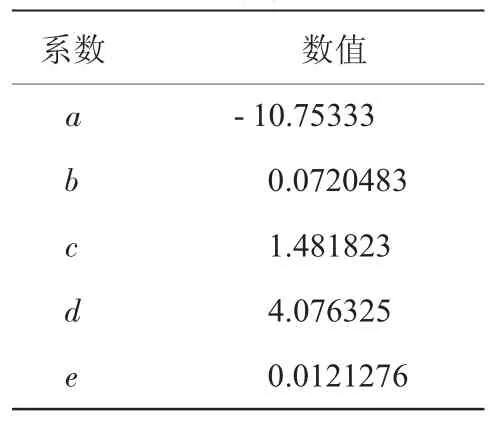

式中:a、b、c、d、e均为系数;θ为安装角;σ为稠度; 为进口马赫数。

对于不同的叶型,系数的取值不同,选用了NASA65叶型。对应的系数值见表1。

另外,考虑叶型厚度及二次流的影响,最终的损失计算采用文献[13]中给出的修正公式

表1 NASA65叶型对应系数值

3 计算流程

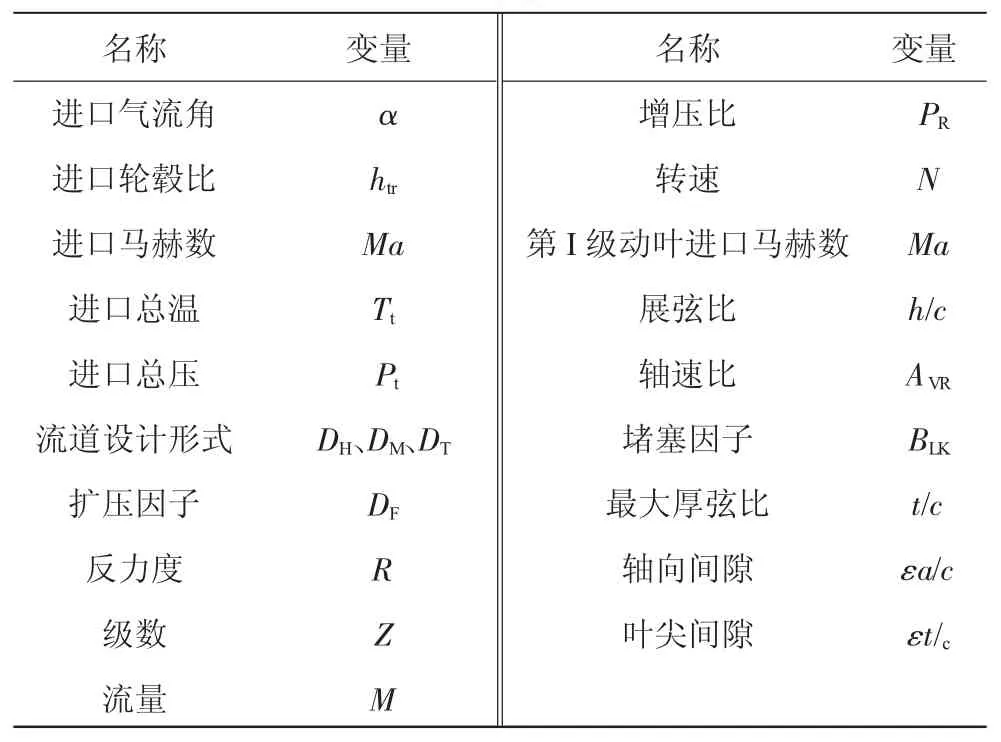

整个压气机流道计算流程如图5所示。初始输入包括反力度、轴速比、扩压因子、流道设计形式(等内径DH,等中径DM,等外径DT)等诸多参数,具体参数变量见表2。

图5 计算流程

表2 初始输入变量

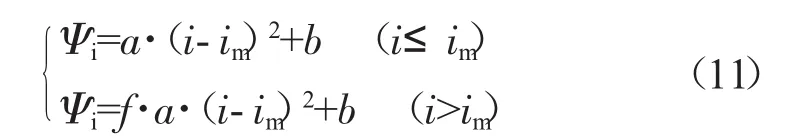

关于各级载荷分布的定义关系见式(11),在迭代计算中,需首先给定b和f,通过调节a值来改变各级载荷系数的大小。

式中:i为级号;im为中间级;f为2次系数因子(通常取0.9~1.5);b为中间级载荷系数。

4 E3发动机10级压气机

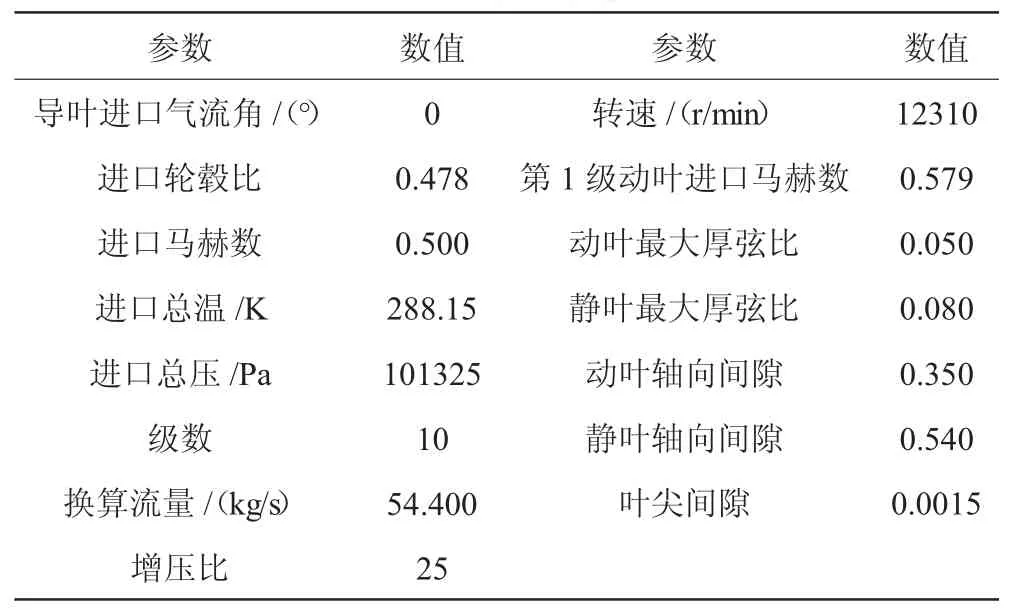

19世纪70年代,美国航空航天管理局主持了高效节能发动机(E3)的研究计划,该计划选定高压压气机(HPC)的方案是1台10级总增压比25的轴流压气机[14]。对该压气机进行流道计算,计算中具体的输入参数[14-15]取值见表3、4;堵塞因子取值为第1级动叶进口0.97,最后1级静叶出口0.9,且假定其轴向呈线性分布。

表3 初始参数输入

表4 各级初始参数输入

5 结果对比

使用自主开发的民用航空发动机流道计算程序(CEFP)计算得出压气机各级尺寸,对比E3发动机10级压气机各级的几何尺寸数据[14],流道对比如图6所示。

从图中可见,采用该程序计算得到的流道与原有的压气机流道基本重合,截面最大误差不超过8%(如图7所示),平均相对误差约为4%,足以说明该算法的准确性。

图6 流道对比

图7 各截面内外径相对误差

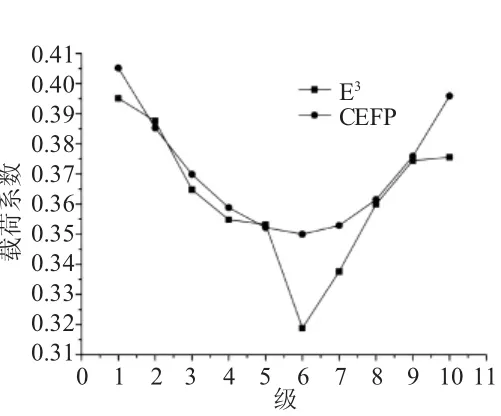

原压气机(E3)的载荷分布与应用该程序(CEFP)计算得到的载荷分布对比如图8所示。从图中可见,由CEFP计算得到的各级载荷系数均比E3的大,平均相对误差约为8%(各级载荷系数相对误差如图9所示),导致这种差别的原因是由CEFP计算得到的平均中径普遍低于E3的。这种细微的差别导致各级动叶中径处的切线速度普遍低于原压气机的。下文定量分析这种差别的影响。

图8 各级载荷系数对比

图9 各级载荷系数相对误差

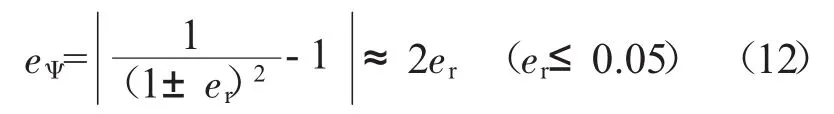

假设二者做相同的轮缘功,则载荷系数满足

所以,二者载荷系数的相对误差为

从式(12)中可见,载荷系数的相对误差约为平均中径相对误差的2倍(er很小),图8与图9误差关系间接地验证了这点,同时反映了该程序计算结果的合理性。

6 结论

(1)研究了1种基于设计指标要求的轴流压气机流道计算方法,该方法根据流量连续方程,通过确定压气机各级中径处的气流参数,迭代计算得到各级进、出口截面的内外径及轴向位置,从而确定整台压气机流道。选择GE公司的E3发动机10级高压压气机作为计算对象,计算结果对比最大误差不超过8%。

(2)该计算方法适用于航空发动机总体设计阶段的轴流压气机流道初步估算,可为更为准确的3维计算模型提供数据参考和几何约束;同时,可以为发动机的质量估算提供数据支持。

(3)流道尺寸与载荷系数相互制约,在输出相同轮缘功的情况下,选取较低的载荷系数,势必抬高流道尺寸,这样会增大尺寸;相反,缩小流道尺寸,就必须加大载荷系数,这样会导致气流损失增加。所以,合理的设计应该综合考虑二者的影响,在二者之间选择折衷方案。

[1]Tong M T,Naylor B A.An object-oriented computer code for aircraft engine weight estimation[C]//ASME Turbo Expo 2008:Power for Land,Sea,and Air.Berlin:American Society of Mechanical Engineers,2008:1-7.

[2]Kurzke J.Gasturb 12 design and off-design performance of gas turbines[M].Aachen:RWTH Aachen University,2012:60-64.

[3]程荣辉.普惠公司的压气机设计系统 [J].燃气涡轮试验与研究,1997,10(2):53-59. CHENG Rong Hui.Compressor design system of Pratt&Whitney[J]. GasTurbineExperimentandResearch,1997,10(2):53-59.(inChinese)

[4]航空发动机设计手册总编委会.航空发动机设计手册:第8册[M].北京:航空工业出版社,2000:19-27. Aeroengine Design Manual Editorial Board.Aeroengine design manual:8th album[M].Beijing:Aviation Industry Press,2000:19-27.

[5]Mattingly J D.Aircraft engine design [M].Reston:AIAA,2002:313-317.

[6]Mattingly J D.Elements of propulsion:gas turbines and rockets[M]. Reston:AIAA,2006:585-596.

[7]Falck N.Axial flow compressor mean line design[D].Lund:Lund University,2008.

[8]Dixon S L.Fluid mechanics and thermodynamics of turbomachinery[M]. Oxford:Butterworth-Heinemann,2005:143-179.

[9]Baskharone E A.Principles of turbomachinery in airbreathing engines [M].Cambridge:Cambridge University Press,2006:347-385.

[10]Swift W J.Modelling of losses in multi-stage axial compressors with subsonic conditions[D].Potchefstroom:Potchefstroom University,2003.

[11]彭泽琰,刘刚,桂幸民,等.航空燃气轮机原理[M].北京:国防工业出版社,2008:35-36. PENG Zeyan,LIU Gang,GUI Xingmin,et al.Principle of aero gas turbine engine[M].Beijing:Defense Industry Press,2008:35-36.(in Chinese)

[12]Wright P I,Miller D C.An improved compressor performance prediction model[M].Derby:Rolls-Royce Plc,1991:30-31.

[13]Banjac M,Petrovic MV,Wiedermann A.Anewloss and deviation model for axial compressor inlet guide vanes[J].Journal of Turbomachinery,2014,1-13.

[14]Holloway P R,Knight G L,Koch C C,et al.Energy efficient engine high pressure compressor detail design report[R].NASA-CR-165558.

[15]Turner M G,Merchant A,Bruna D.A turbomachinery design tool for teaching design concepts for axial-flow fans,compressors,and turbines[C]//ASME Turbo Expo 2006:Power for Land,Sea,and Air. Barcelona:American Society ofMechanicalEngineers, 2006:937-952.

(编辑:张宝玲)

Investigation on Axial Compressor Flow Path Design Methods

TONG Wang-gang1,TANG Hai-long1,CHEN Min1,ZHANG Cong-hui2,GU Wei-qun2,TAN Zhi-yong2

(1.School of Energy and Power Engineering,Beihang University,Beijing 100191,China; 2.AVIC Commerical Aircraft Engine Co.,Ltd.Shanghai 200241,China)

In the engine design process,the size and weight of engine were estimated by one-dimensional flow path dimension design after selected the design conditions and thermodynamic cycle parameters.A new method to design axial compressor flow path was stduied and the computer program (CEFP)was developed.The method named"one-dimensional mean line design"which was based on flow conservation rule,only considers the pitch line flow parameters of each stage.It was an iterative process to calculate each stage tip and hub radius as well as axial position,and then the whole flow path is defined.Finally,the 10 stage high pressure compressors of E3 engine in GE were simulated by computer program.The maximum error between the calculation result and original dimensional data is less than 8%,it is enough to verify the engineering value of the method.

flow path design;axial compressor;mean line;aeroengine

V 231.1

A

10.13477/j.cnki.aeroengine.2015.05.011

2014-12-26

同王刚(1990),男,在读硕士研究生,研究方向为航空发动机总体性能仿真;twgbuaa@163.com。

同王刚,唐海龙,陈敏.轴流压气机流道设计方法研究[J].航空发动机,2015,41(5):53-57.TONG Wanggang,TANG Hailong,CHEN Min, et al.Investigation on axial compressor flowpath designmethods[J].Aeroengine,2015,41(5):53- 57.