航空发动机机械系统技术研究

2015-03-15陈聪慧葛泉江毛宏图

陈聪慧,葛泉江,李 季,信 琦,毛宏图

(1.中航工业沈阳发动机设计研究所航空发动机动力传输航空科技重点实验室,沈阳110015;2.中国人民解放军驻哈轴军代表室,哈尔滨150036;3.空军驻沈阳地区军事代表局,沈阳110034)

航空发动机机械系统技术研究

陈聪慧1,葛泉江2,李 季3,信 琦1,毛宏图1

(1.中航工业沈阳发动机设计研究所航空发动机动力传输航空科技重点实验室,沈阳110015;2.中国人民解放军驻哈轴军代表室,哈尔滨150036;3.空军驻沈阳地区军事代表局,沈阳110034)

针对航空发动机机械系统具有专业技术复杂,故障多发等特点,通过对国内外航空发动机机械系统的技术分析,阐述了传动、润滑、密封和主轴轴承4个专业的技术水平现状及未来技术发展趋势,并归纳总结了目前国内、外在航空发动机机械系统研制过程中的常规做法。认为提高从业人员技术能力,完善专业设计规范和提升机械系统技术水平是当务之急。从业人员应关注设计细节,注重经验积累,用数据说话,重视基础研究工作;同时建议积极开展国际技术合作,加强航空发动机机械系统专业技术交流。

机械系统;传动;润滑;密封;轴承;航空发动机

0 引言

航空发动机的机械系统包括传动、润滑、密封和主轴轴承系统4大部分。该系统具有结构复杂、故障多发、牵涉的学科多、国内基础相对薄弱等特点。国内外出现的机械系统故障主要包括设计、制造、装配、使用及试验验证等方面。从中国现役发动机的故障统计来看,机械系统的故障始终居高不下,包含其接触副摩擦磨损易发、零组件数量多等结构特点因素;设计水平偏低、制造水平跟不上、试验装配手段落后等客观事实;同时国内技术环境重视程度不够、投资力度偏弱、基础和规范建设工作不到位等均有重要影响。因此,若要有效降低机械系统故障率,要求管理、设计、加工、试验等人员共同努力。

国外发达国家的航空发动机机械系统的技术水平是在其他相关领域(汽车、化工、机床、船舶、钢铁等)的技术水平的基础上,结合航空发动机的自身特点发展起来的。但国内大部分研究部门的水平还处于仿制、设计、试验验证、排故、改进、验证的初级循环过程中。除了设计方法、手段、材料、加工、装配、载荷、试验等方面的影响,最重要的是基础,也就是基本功和细节。当然,设计体系和规范是保证设计水平的根本要素,但在目前相对不完善的前提下,细节显得格外重要。

本文概括地分析了国内外航空发动机机械系统的技术水平,并简单介绍了国外典型的常规做法,目的是使从业人员能够认识自身不足,努力提高技术水平,并提醒各方面人员对航空发动机机械系统加强重视,进而提升机械系统的技术水平。

1 传动系统

传动系统一直是国外航空发动机技术研究的重点之一。目前先进航空发动机传动系统的发展趋势是在满足高速、重载工作条件的前提下,减小传动系统的体积和质量,提高其寿命和可靠性,并降低成本、提高经济可承受性[1]。

国外已建立了完整地计算分析系统、强度及性能试验技术,将各个部件的受力、变形等对其自身和相关联部件产生的影响综合考虑到强度计算中,静、动态分析都比较完善,计算方法能够比较准确地模拟真实工作情况。随着齿轮动态技术的发展,已开展了传动系统的噪声、振动与声振粗糙度(Noise、Vibration、Harshness)技术研究,评估齿轮的齿形误差及由此带来的噪声等问题;在试验方面,通过齿轮构件的疲劳-寿命特性试验,获得构件的S-N曲线,可以准确地预测齿轮的寿命,提高其疲劳强度;在喷油润滑方面,通过进行1组齿轮磨损试验,对不同喷油状况下齿轮磨损和温升情况进行对比研究。通过上述基础试验,得到了大量数据,建立了丰富的数据库,来作为设计的依据;既可满足使用要求,又兼顾了经济性。这些计算分析系统、测试试验技术、计算方法构成了完整的传动系统设计体系,可以确保一次性设计成功。

国外第4代先进发动机中传动系统设计的典型特征是附件机匣与润滑系统附件一体化集成,比上一代发动机传动系统的明显优势在于,通过多个附件的串联或集成设计,如主燃油泵和加力泵的组合泵,高空活门与电机的串联,以及超高转速传动附件(高转速滑油泵组、超高转速离心通风器等)的设计,从而减少附件传动轴的数量,缩短附件传动链,简化附件机匣结构,减轻系统质量,提高其可靠性,进而提高发动机性能。PW公司自行研发的星型齿轮减速器,传递功率达20 MW,传动比为3∶1,输入转速10000 r/min。目前最先进的垂直/短距起降升力风扇形式推进系统,其离合器系统可传递22 MW功率,具有较长寿命。齿轮箱的功率质量比高达30∶1,能在全部载荷下断油工作1 min。

与国外航空发动机的传动系统技术水平相比,国内的技术差距主要体现在齿轮啮合仿真、传动机匣与附件一体化设计、整体动态设计、优化设计及新型传动技术等方面。由于受制于发动机附件数量多、转速不同、外廓尺寸较大等因素影响,传动系统设计较为被动,传动链长、轴数量多、机匣壳体体积和质量较大。

通过“十五”、“十一五”的技术研究,国内的传动领域已拥有了较为先进的设计分析软件,并结合型号研制工作,形成了设计方法和准则[2]。但由于缺乏试验验证,没有准确的试验数据,难以将设计方法修正完善,影响了设计的准确性。

2 润滑系统

润滑系统的设计知识牵涉到大量的2相流动、弹流润滑、复杂换热等较边缘、难度大的学科,且经典理论较少。随着航空发动机设计技术的不断进步和深入,对于润滑系统的精细化设计要求越来越高。因此,从20世纪90年代以来,欧美航空发动机研发水平先进国家逐渐重视航空发动机润滑系统的预先研究以及先进设计技术。在21世纪初期,德、法、英、比、意等欧洲国家联合开展了未来商用及军用航空发动机传动润滑系统的预先研究项目,耗时8 a,针对润滑系统开展了大量地试验、设计、仿真及新材料的技术探索,取得了一批技术成果,主要包括航空发动机轴承腔内部的流动和换热、润滑系统着火和防火、新型电驱动滑油泵及润滑系统设计、金属海绵高效离心通风器等技术,并已逐步应用到商用发动机中。

为满足未来商用航空发动机及军用战斗机发动机的润滑系统设计需求,国内主要开展了以下方向的技术研究[3-6]。

(1)润滑系统的设计与分析技术研究。主要包括润滑系统循环量的精确设计、热分析研究、轴承腔油气2相流流动与换热研究、滑油通风系统设计与分析基础研究、仿真技术等内容。国外研究者以大量的轴承和齿轮试验为基础,结合先进的CFD流体分析软件,能够分析出油气2相流条件下整个润滑系统的压力、流量、温度场等性能数据,确保轴承及齿轮获得可靠的润滑和冷却数据,并在随后开展的部件试验、整机试验以及飞行验证试验中逐步修正完善。

(2)润滑系统的精确分析及与飞机共同开发的热管理系统设计技术研究。由于未来航空发动机的热负荷越来越高,润滑系统需要带走的热量逐渐升高;而飞机由于携带的机载设备发热量也需要燃油进行散热,使发动机入口的燃油温度逐步上升。需要更精确的系统热分析技术,与飞机、燃油系统进行系统优化设计,尽量合理地将热量产生与发散分配到各个系统状态运行点。滑油腔的温度场计算更为精确,2相流的分析进入实际应用阶段。准确地给定各摩擦副的供油量,既能保证有效的冷却效果又不会产生过多的搅拌热,达到最佳供油状态。

(3)高效、轻量化的润滑系统部件设计技术。例如通过新设计技术提升通风器分离和滑油泵工作效率,以达到高转速、小体积的滑油部件的设计能力。该技术结合燃油附件的小体积技术,可以减少附件机匣的传动齿轮轴数,进而使发动机附件机匣的外廓尺寸大幅减小;采用新型散热技术,可以提升润滑系统散热器的散热效率,缩小散热器体积;应用新材料、新工艺技术来达到润滑系统各部件轻量化的目的。

(4)润滑系统全面的试验验证技术。与国内现行规定使用的发动机型号规范中的内容相比,在每个型号研制过程中,国外对润滑系统的试验项目达20余项,除对组成润滑系统的各滑油附件进行试验研究工作外,其在装至发动机整机之前,还需在润滑系统的姿态模拟试验器上开展全状态、全包线范围的系统级性能试验及初始可靠性验证试验,这在国内型号研制过程中是望尘莫及的。

(5)滑油的选取范围更加广阔。国外在常规的普通型(STD)的润滑油基础上,研制了高温型(HTS)润滑油,以及防腐型(C/I)润滑油。其中,高温型润滑油在普通型的基础上,更加注重高温性能,包括高温下的油膜强度、抗氧化安定性、结焦特性等。而防腐型润滑油则更侧重防腐性能。此外,国外发动机在润滑油的使用方面,已经表现出向更趋近于兼顾高、低温性能且成本低廉的4mm2/s滑油方向发展。

(6)润滑子系统仿真分析技术快速发展。除目前能够实现的润滑油供油子系统的仿真分析计算外,国外对于油气2相介质的回油和通风子系统的管路流阻和腔压计算方面更为精确,使得润滑系统与空气系统的关联更加紧密,可精确计算出其在各状态下的工况参数,既保证各主轴承腔的转、静子之间的封严压差,又控制了进入滑油腔的热空气量相对较少。

3 密封技术

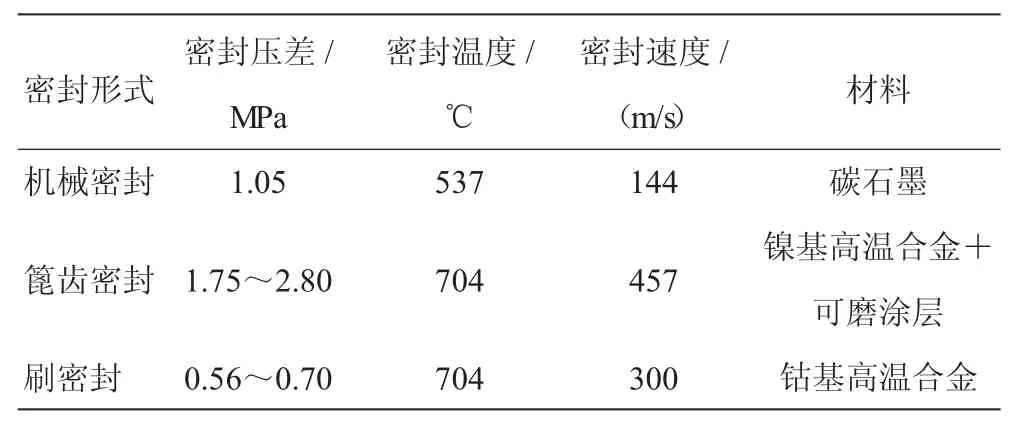

在军、民用航空发动机对先进密封技术的紧迫需求条件下,在20世纪80年代,美国为首的航空大国,在IHPTET计划(综合高性能涡轮发动机技术)中,多项密封技术被列为攻关项目,如刷密封、气膜密封、反转气膜密封、石墨机械密封、篦齿密封等,并开展了大量分析计算及试验研究。目前,现有密封技术基本能够满足现有军、民用发动机的使用条件。下一代航空发动机密封技术面临着更高参数的挑战,包括高温、高速、长寿命、无磨损或低磨损、低发热量等。航空发动机主要密封的技术现状见表1。

表1 航空发动机现有密封技术现状

下一代航空发动机对气路密封及滑油密封的要求使密封技术面临着更高参数的挑战,要求其在结构设计、材料应用及计算分析能力上全面提升,才能满足未来发动机对密封技术的需求。包括更高的使用温度、密封速度、密封压差及长寿命和低磨损或无磨损、低发热量等要求。下一代航空发动机对密封技术的需求指标见表2。

表2 下一代密封技术需求指标

发达国家对密封技术的研究由专业化公司和院校中开展,并由发动机研制部门进行汇总。密封和润滑专业及发动机空气系统结合地更加紧密,不单单是设计密封,而是将发动机的密封和润滑系统、空气系统结合起来进行设计。尤其注重基础研究,像新型密封材料、表面处理技术、涂层、结构密封形式、不同配对的密封件和跑道之间的最佳配对,关注最低发热量、最小磨损和最佳密封效果等。

在提高发动机性能方面,刷式密封等接触式气路密封大量应用,可以提高发动机的效率,国内已有专业公司进行刷式密封研究,包括刷丝材料、配偶跑道涂层、刷封和跑道的过盈量、单级承受的压差、密封的发热如何排出、刷丝的直径、低滞后型刷式密封结构、刷丝表面处理等技术。通过上述研究,使刷封得以应用推广到新型发动机上,从而提高其性能,降低耗油率。

此外,各种新型密封技术日趋成熟,包括带有蓄能环的唇式密封、静密封,新型材料的静密封,O型、C型、E型等金属密封圈,磁力密封,机械密封等,都是由专业的密封公司设计和制造的,已在航空发动机上得到使用,并广泛应用到其他领域。

4 主轴轴承

在轴承设计分析技术方面,国外发达国家拥有成熟的轴承系统耦合分析软件,和大量的使用经验数据支撑,能够进行3维数字仿真分析与设计;大量采用了与支撑结构一体化结构的专用轴承,使轴承设计与发动机结构设计融为一体,在保持轴承基本功能的同时,为减轻发动机质量、改善转子振动特性等作出了重要贡献。

详细、严谨、科学的计算分析,对轴承的静态、准动态、动态的分析计算形成分析模式。在常规计算中对轴承供油喷嘴的压力、最佳供油、表面应力等进行较准确地分析评估。其计算工具经多年完善和试验数据修正变得更为精确。通过多年的试验数据统计和积累,数据库数据齐全,使轴承的设计更能满足实际需求。通过计算分析并与数据库的数据进行对比即可估算轴承的初始寿命,并能选取正确的材料、加工参数,使轴承的实际寿命通常高于设计寿命。

在轴承应用技术方面,发动机设计部门联合轴承企业研发部门,共同制订了较完善的轴承应用技术规范,建立了较完整的轴承应用数据库。双方技术相互渗透、相互促进,在整机设计时充分重视为主轴承工作创造合理的工作环境、防止其他系统及零件对轴承造成伤害;在轴承设计时考虑其对整机性能的影响。轴承工况条件给出的更为全面、准确。轴承公司根据发动机设计人员给出的初始条件进行详细沟通,并由发动机设计方进行轴承腔的温度场测量,从而使轴承设计条件更为准确。

国外从第4代军用发动机开始,主轴轴承与其他结构件同机同寿、视情维护;民机、燃机主轴轴承寿命达到了数万小时,建立了长寿命轴承寿命评估技术体系,主要根据理论分析结合使用经验和飞行考核结果给定[13]。

除常规轴承以外,国外已在地面燃机和直升机和新研制的航机上采用了混合陶瓷轴承,利用了陶瓷轴承高强度、低摩擦系数、耐热及长寿命的特性,为降低整机质量,优化润滑系统设计提供了条件[14]。

磁浮轴承已被国外列为21世纪先进航空发动机的关键高新技术之一,欧美国家投入了大量的资金,期望占领航空高技术领域的制高点[15]。美国在2个径向和1个轴向磁浮轴承作为发动机转子支承的单轴发动机模型上成功试验,轴承最高转速为22000 r/min,DN值为450万(mm.r/min),前、后径向和轴向的轴承载荷分别为18700、17000、12000 N,轴承的工作温度为510℃。

在轴承试验研究方面,成熟材料的轴承很少做全尺寸轴承耐久性试验、基本不做寿命试验;对于新材料、新结构轴承主要进行轴承零件和系统试验。国外更加重视轴承基础研究方面的试验工作,常规轴承试验DN值已经达到400万(mm.r/min)。在轴承试验设备方面,国外具有多种轴承试验台,按用途可分为疲劳、摩擦转矩、润滑测试、密封性、通用测试和特殊应用试验器。具备开展收油效率、温度场测量、功率消耗、保持架刹车特性、密封温度和流量、耐久性、加速/减速刹车测试、滑油中断、失效扩展等试验能力。

在轴承基础研究方面,针对轴承损伤扩展与再现、工作面及次表面残余应力与寿命的关系、滑油污染对寿命的影响等性能方面进行了大量试验,通过设定材料疲劳寿命极限,发展了轴承新寿命理论,确定各种材料的寿命、润滑和滑油污染度系数[16-17]。

在轴承先进制造技术方面,向材料表面强化方向发展,领先的2次淬硬技术优化了残余应力分布,增加了表面硬度,适用于表面应力为2200 MPa以上以及滑油污染度较高的轴承工况条件,其寿命可达到双真空冶炼M50钢的14倍。

国外在轴承冷热加工方面具有完善的标准和严格的质量管理体系,加工现场已开始采用流程控制系统对加工过程、热处理或镀银时间进行管理,保证加工一致性,避免受到不同加工者的影响。加工时注重锻造流线、组织分布、表面应力状态控制以提高和保证轴承的疲劳寿命;同时,国外已采取一系列有效的无损检测手段,包括磁粉荧光检查、酸洗、涡流检测、X射线衍射仪检测、巴克豪森噪声仪检测等,来控制产品的质量。

在故障诊断方面,分析手段和方法更为科学和齐备,能够较快定位各类故障并迅速解决。对于轴承的失效分析,国外已建立了轴承失效数据库,对每次失效的轴承进行拍照、分析、编写故障特征和原因以及相关信息,库中含有丰富的轴承失效图片及信息库,技术人员可以通过图片信息比对来分析类似失效故障。

5 国外机械系统研制常规做法

综上所述,国外在航空发动机机械系统研制过程中的常规做法主要体现在以下方面:

(1)注重设计细节。设计规范中详细规定了倒角、倒圆、光度、拧紧力矩、不平衡量要求等数值。

(2)注重基础性试验。如轴承和齿轮的最佳供油,轴承的抗污染能力,润滑系统最佳循环量,密封摩擦副的配对试验,构件的S-N试验,接触副的表面应力状态控制等,注重试验数据的累积。

(3)专业化设计。机械系统各专业产品的设计加工由专业公司完成,如传动方面的意大利的爱维欧(AVIO)公司,密封方面的法国圣戈班(Saint Gobain)公司,轴承方面的FAG、SKF公司,润滑方面的比利时Techspace Aero公司等。

(4)专业化技术咨询。有些技术难题的解决由专业咨询公司来完成,由各知名公司的高级技术和软件专家组成专家组,把解决技术难题的过程做成专业化软件。例如英国SMT公司等。

(5)主导性设计。以轻量化、简洁化设计,要求附件厂和飞机部门满足发动机的要求。设计部门给飞机和附件厂提要求,输入条件使得设计更简洁,零件数量极大缩小,可靠性更高。

(6)集成化设计。润滑系统的许多部件和传动机匣组合设计,轴承、密封件和发动机主机件设计成一体,附件轴承采用带有安装边的外、内圈,可以减少构件数。减轻质量,提高可靠性。

(7)与其他行业的技术融合。航空业界的专家也是其他行业的专家,高难度的研究项目一般从航空领域开始,研制成功后,移植到其他领域,当然航空领域也要借鉴其他领域的技术。比如汽车行业的传动、密封技术等。

6 结束语

航空发动机机械系统包含的零部件数量多,涉及的专业技术纷繁复杂,在设计过程中需要注意的问题很多,绝不是一篇文章就能全面概述。在当前的环境条件下,对于传动、润滑、密封、主轴轴承4个系统技术的发展,是挑战,也是机遇。希望从业人员能从设计细节出发,注重积累,用数据说话,重视基础研究工作;同时建议积极开展国际技术合作,加强航空发动机机械系统专业技术交流。

[1]航空发动机设计手册总编委会.航空发动机设计手册:第12册[M].北京:航空工业出版社,2002:97-112. Aviation Engine Design Manual Total Editorial.Aviation engine design manual:12th manual[M].Beijing:Aviation Industry Press,2002:97-112.(in Chinese)

[2]史妍妍,孙志礼,李国权,等.附件机匣稳态热分析方法研究[J].机械设计,2009,26(6):13-15. Shi Yanyan,Sun Zhili,Li Guoquan,et al.Studying on accessory gearbox thermal analysis[J].Journal of Machine Design,2009,26(6):13-15.(in Chinese)

[3]Willenborg K,Klingsporn M,Tebby S T,et al.Experimental analysis of air/oil separator performance[C]//Proceedings of ASME Turbo Expo 2006:Power for Land,Sea and Air.New York,USA:ASME,2006.

[4]Stephen C E,Kathy H,Wang S Y.Using CFD to improve aeroengine air/oil separator design [J].Proceedings of PVP2002,2002 ASME pressure vessels an piping conference,Vancouver,BC,Canada:ASME,2002.

[5]Farrrall M,Simmons K,Hibberd S.A numerical model for oil film flow in an aeroengine bearing chamber and comparison experimental data[J]. Journal of Engineering for Gas Turbines and Power,2006,128(1):111-117.

[6]Farral M.Numerical modeling of two phase flow in a simplified bearing chamber[D].England:The University of Nottingham,2000.

[7]林基恕,张振波.21世纪航空发动机动力传输系统的展望[J].航空动力学报,2001,16(2):108-118. LIN Ji shu,ZHANG Zhenbo.Prospects of aeroengine power transmission system in the 21st century[J].Journal of Aerospace Power,2001,16(2):108-118.(in Chinese)

[8]Demiroglu M.Fundamental design issues of brush seals for industrial application[J].Journal of Turbomachinery,2002,124:293-299.

[9]Hwang M F,Pope A,Shucktis B.Advanced seals for engine secondary flow path[R].AIAA-95-2618.

[10]王之栎,王宗根.航空发动机刷密封技术发展与展望[J].润滑与密封,2005(5):203-205. WANG Zhili,WANG Zonggen.Development and prospect of brush seal in aeroengine[J].Lubrication Engineering,2005(5):203-205.(in Chinese).

[11]陈礼顺,王彦岭,卢建红,等.航空发动机封严技术的研究和应用进展[J].航空制造技术,2008(8):82-84. CHEN Lishun,WANG Yanling,LU Jianhong,et al.Development of study and application of aeroengine sealing technology[J].Aeronautical Manufacturing Technology,2008(8):82-84.(in Chinese)

[12]李宏新,李国权.航空发动机动力传输系统的技术发展思考[J].航空发动机,2013,39(2):1-5. LI Hongxin,LI Guoquan.Technology development thought on aeroengine power transmission system[J].Aeroengine,2013,39(2):1-5.(in Chinese)

[13]Tallian T E.Simplified contact fatigue life prediction model,Part I: review of the published models[J].Transactions of ASME,1992,114:207-213.

[14]王黎钦,贾虹霞,郑德志,等.高可靠性陶瓷轴承技术研究进展[J].航空发动机,2013,39(2):6-13. WANG Liqin,JIA Hongxia,ZHENG Dezhi,etal.Advancesin high-reliability ceramic rolling element bearing technology[J].Aeroengine,2013,39(2):6-13.(in Chinese)

[15]徐龙祥,周波.磁浮多电航空发动机的研究现状及关键技术[J].航空动力学报,2003(1):51-59. XU Longxiang,ZHOU Bo.The current situation and development trend for more-electric gas turbine engines[J].Journal of Aerospace Power,2003(1):51-59.(in Chinese)

[16]林基恕,战明学.航空发动机主轴轴承寿命确定方法的研究[J].航空发动机,2002(1):40-42. LIN Jishu,ZHAN Mingxue.An investigation of method for determination of operating life on aeroengine main bearing[J].Aeroengine,2002(1):40-42.(in Chinese)

[17]洪杰,苗学问,马艳红.航空发动机主轴承使用状态寿命预测模型[J].航空发动机,2008,34(3):18-20. HONG Jie,MIAO Xuewen,MA Yanhong.Life prediction model of operating state for aeroengine main bearing[J].Aeroengine,2008,34(3):18-20.(in Chinese)

(编辑:肖磊)

Study on Aeroengine Mechanical System Technology

CHEN Cong-hui1,GE Quan-jiang2,LI Ji3,XIN Qi1,MAO Hong-tu1

(1.Key Laboratory of Power Transmission Technology for Aeroengine,AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China;2.The Chinese People's Liberation Army(PLA)Customer Representative Office in Harbin Bearing Co.,Ltd,Harbin 150036,China;3.Airforce Military Representative Office in Shenyang,Shenyang 110034,China)

Aiming at characteristics of complicated technology and multiple failure for aeroengine mechanical system,the status and future development trends of four professional technologies including transmission,lubrication,sealing and bearing were illustrated by analyzing the aeroengine mechanical system technology in the world,and conventional method in the development process of the aeroengine mechanical system in the West was concluded and summarized.All in all,the urgent thing is improving the design capability,perfecting the technical design specifications and promoting the mechanical technology levels now.Practitioners should pay attention to detailed design,experience and data accumulation,and basic the fundamental research.Meanwhile,it is a good advice to develop the technological exchange and cooperation of the aeroengine mechanical system in the world.

mechanical system;transmission;lubrication;sealing;bearing;aeroengine

V 233

A

10.13477/j.cnki.aeroengine.2015.05.018

2014-11-23 基金项目:国家重大基础研究项目资助

陈聪慧(1964),男,硕士,自然科学研究员,主要从事航空发动机传动润滑技术研究工作;E-mail:cch6065@hotmail.com。

陈聪慧,葛泉江,李季,等.航空发动机机械系统技术研究[J].航空发动机,2015,41(5):86-91.CHEN Conghui,GE Quanjiang,Liji,et al. Study on aeroengine mechanical system technology[J].Aeroengine,2015,41(5):86- 91.